Изобретение относится к производству огнеупоров и может быть использовано для получения устойчивого к гидратации клинкера, применяемого для изготовления тиглей, плит, изделий и футеровки металлургических агрегатов, в частности сталеразливочных и промежуточных ковшей, конвертеров, электросталеплавильных печей и т.п.

Наиболее близким к предлагаемому техническому решению является состав массы для получения водоустойчивого известкового клинкера, включающий наполнитель - оксид кальция, добавку - гидрид и нитрид титана, и связку - парафин или каучук (И.Д.Кащеев, Т.А.Сафронова, Г.П.Гулина "Спекание оксида кальция". Огнеупоры, 1990 г. , N 11, с. 5-6). Массу после брикетирования обжигают на клинкер в среде азота.

Недостатками известного состава являются низкая прочность сырца, полученного из массы, высокие энергозатраты на получение оксида кальция из карбоната кальция, который в основном и является источником сырья для получения известкового клинкера, наличие добавки, которая в условиях службы (окислительная атмосфера) снижает огнеупорность клинкера, необходимость спекания клинкера в специально созданной атмосфере азота.

Задачей предлагаемого технического решения является повышение прочности сырца, полученного из массы, повышение огнеупорности клинкера, снижение энергозатрат на производство клинкера, упрощение технологии обжига.

Сущность предлагаемого изобретения заключается в том, что масса для получения водоустойчивого известкового клинкера в качестве наполнителя содержит гидроксид кальция и мел, а связка состоит из воды, глицерина и водного раствора лигносульфонатов, взятых в массовом соотношении, мас. ч: 4 - 8 : 2 - 6 : 0,5 - 3 соответственно, при следующем соотношении компонентов, мас.%:

Гидроксид кальция - 5 - 50

Мел - 35 - 92

Связка - 3 - 15

Введение в массу менее 5 мас.% гидроксида кальция, более 92 мас.% мела и менее 3 мас.% связки приводит к снижению прочности сырца, полученного из массы. Введение более 50 мас.% гидроксида кальция и менее 35 мас.% мела экономически нецелесообразно, т. к. приводит к повышению энергоемкости производства и, как следствие, к повышению стоимости клинкера.

Введение более 15 мас.% связки переводит массу в пастообразное состояние, непригодное для формования.

Предлагаемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

Шихту для получения массы готовят смешением гидроксида кальция с мелом на вибромельнице. Добавляют в шихту связку, приготовленную в пропеллерной мешалке, и окончательно перемешивают полученную массу в течение 15-20 мин. Массу брикетируют при удельном давлении 20-60 МПа (20-60 Н/мм2) и обжигают на клинкер при температуре 1600-2000oC на воздухе.

Пример 1.

5 г (5 мас.%) гидроксида кальция смешивают на вибромельнице с 92 г (92 мас.%) мела. Время смешения - 6 часов, соотношение материал : мелющие шары = 1:5. В пропеллерной мешалке смешивают 40 г воды, 20 г глицерина и 5 г водного раствора лигносульфонатов (соотношение мас. ч вода : глицерин : водный раствор лигносульфонатов = 4 : 2 : 0,5). В шихту добавляют 3 г ( 3 мас.%) связки, полученной в пропеллерной мешалке. Перемешивают массу в течение 15-20 мин, прессуют в металлической пресс-форме брикеты в виде цилиндров диаметром 25 мм и высотой 20-25 мм. Давление прессования 40 МПа (40 Н/мм2). Брикет вылеживают 1-2 суток и определяют предел прочности при сжатии.

Брикет обжигают при 1800oC на воздухе.

Огнеупорность клинкера по ГОСТ 4069-69 составляет 2000oC.

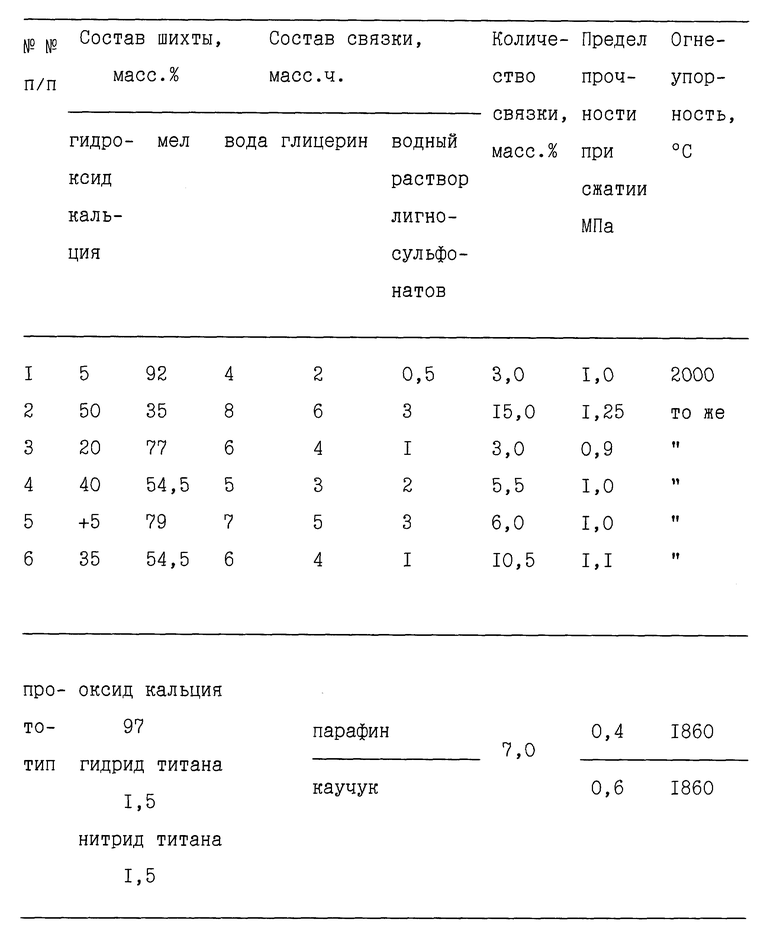

Аналогично примеру 1 были получены составы 2-6 массы для получения водоустойчивого известкового клинкера, приведенные в таблице.

Из данных, приведенных в таблице (см. в конце описания), следует, что предел прочности при сжатии сырца из предлагаемой массы в 2,0 - 2,5 раза больше, чем по прототипу. Предлагаемый состав массы позволяет снизить энергозатраты за счет того, что масса содержит лишь 5-50 мас.% гидроксида кальция, т.е. количество мела, подвергаемого декарбонизации, составляет не более 5-50 мас. %. Кроме этого, предлагаемый состав массы позволяет упростить технологию, так как не требует для обжига создания специальной атмосферы. Огнеупорность клинкера, полученного из предлагаемой массы, как минимум на 140oC выше, чем у клинкера по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВОГО ИЗВЕСТКОВОГО КЛИНКЕРА | 1996 |

|

RU2116988C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВОГО ИЗВЕСТКОВОГО КЛИНКЕРА | 1998 |

|

RU2155173C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВОГО ИЗВЕСТКОВОГО КЛИНКЕРА | 1996 |

|

RU2116987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВОГО ИЗВЕСТКОВОГО КЛИНКЕРА | 1996 |

|

RU2136629C1 |

| ГИДРОФОБИЗИРУЮЩЕЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1993 |

|

RU2101260C1 |

| СПОСОБ ОБЖИГА ИЗВЕСТЬСОДЕРЖАЩИХ ИЗДЕЛИЙ И МАТЕРИАЛОВ | 1997 |

|

RU2132826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВОГО МАТЕРИАЛА | 2006 |

|

RU2337082C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2090536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОСПЕЧЕННОГО КЛИНКЕРА ИЗ ВЫСОКОЧИСТОГО КАРБОНАТНОГО СЫРЬЯ | 1991 |

|

RU2068822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕФОРМОВАННЫХ ОГНЕУПОРОВ ИЗ КЛИНКЕРОВ, СОДЕРЖАЩИХ СВОБОДНУЮ ИЗВЕСТЬ И СВЯЗКА-ПЛАСТИФИКАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159220C1 |

Масса относится к производству огнеупоров и может быть использована для получения устойчивого к гидратации известкового клинкера, применяемого для изготовления тиглей, плит, изделий и футеровки металлургических агрегатов, в частности сталеразливочных ковшей, конвертеров, электросталеплавильных печей и т.д. Теплотехническим результатом является повышение прочности сырца, полученного из массы, снижение энергозатрат на производство клинкера, повышение огнеупорности клинкера, упрощение технологии обжига. Масса для получения водоустойчивого известкового клинкера в качестве наполнителя содержит гидроксид кальция и мел, а связка состоит из воды, глицерина и водного раствора лигносульфонатов, взятых в массовом соотношении, мас.ч.: 4 - 8 : 2 - 6 : 0,5 - 3 соответственно, при следующем соотношении компонентов, мас.% : гидроксид кальция 5 - 50, мел 35 - 92, связка 3-15. 1 табл.

Масса для получения водоустойчивого известкового клинкера, включающая наполнитель и связку, отличающаяся тем, что в качестве наполнителя она содержит гидроксид кальция и мел, а связка состоит из воды, глицерина и водного раствора лигносульфонатов, взятых в соотношении, мас.ч.: 4 - 8 : 2 - 6 : 0,5 - 3 соответственно, при следующем соотношении компонентов, мас.%:

Гидроксид кальция - 5 - 50

Мел - 35 - 92

Связка - 3 - 15

| Кащеев И.Д | |||

| и др | |||

| Спекание оксида кальция | |||

| Огнеупоры, 1990, N 11, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| RU 94044686 A1, 27.10.96 | |||

| Вяжущее | 1978 |

|

SU796221A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОСПЕЧЕННОГО КЛИНКЕРА ИЗ ВЫСОКОЧИСТОГО КАРБОНАТНОГО СЫРЬЯ | 1991 |

|

RU2068822C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ДОЛОМИТОВЫХ ОГНЕУПОРОВ | 1991 |

|

RU2027688C1 |

| МАССА ДЛЯ ФОРМОВАНИЯ ОБЖИГОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021228C1 |

| Клиновая крепь | 1982 |

|

SU1078090A1 |

| Способ исследования аэродинамической связности колебаний лопаток плоской решетки в аэродинамическом потоке | 1982 |

|

SU1048344A1 |

Авторы

Даты

1999-07-20—Публикация

1997-04-23—Подача