Изобретение относится к области ракетной техники.

Известна конструкция ракетного двигателя твердого топлива (2) с теплозащитным покрытием, расположенным между корпусом двигателя и зарядом. Она включает внутренние и наружные элементы конструкции, которые связаны своими поверхностями с поверхностями корпуса двигателя и заряда, а промежуточный элемент имеет поочередно связанные и не связанные клеем части с внутренними поверхностями этих внутренних и наружных элементов.

Такая конструкция ракетного двигателя твердого топлива применительно к двигателям из композиционного материала имеет большой вес. Выполнение теплозащитного покрытия (ТЗП) с внутренним несклеиваемым слоем для образования пустот, предназначенных для компенсации температурного расширения заряда, для двигателей из композиционного материала ракет малого калибра, неоправданно увеличивает толщину теплозащитного покрытия, а это лишний вес, что отрицательно влияет на энерговооруженность двигателя, уменьшает коэффициент заполнения двигателя. Кроме того, специальное получение пустот в ТЗП обеспечивается очень строгой технологией изготовления, и незначительные отклонения в технологии укладки ТЗП приведут к прогару двигателя.

Известен ракетный двигатель твердого топлива (1), содержащий камеру сгорания, размещенный в ней частично бронированный по наружной поверхности и с конической поверхностью со стороны соплового блока пороховой заряд и контактирующий с ним опорно-герметизирующий узел. В этом двигателе торцевая и коническая поверхности порохового заряда, поверхности опорно-герметизирующего узла соплового блока покрыты слоем мелкодисперсной сухой смазки, преимущественно тальком.

Однако и данная конструкция ракетного двигателя применительно к двигателям из композиционного материала с частично бронированным пороховым зарядом обладает теми же недостатками, что и аналог, т.к. теплозащитное покрытие двигателя выполнено на всю длину камеры сгорания, а это лишний вес.

Для отделяющихся ракетных двигателей, устанавливаемых на зенитные сверхзвуковые ракеты класса земля - воздух, помимо высокой энерговооруженности крайне важно иметь малую величину массы конструкции двигателя. Малый собственный вес конструкции ракетного двигателя позволяет за короткое время разогнать ракету и обеспечить в конце активного участка высокую конечную скорость. Благодаря этому ракета способна поражать высокоманевренные цели как в ближней зоне, так и на максимальной дальности.

Задачей предлагаемого изобретения является обеспечение весового совершенства ракетного двигателя и композиционного материала, т.е. уменьшение его веса, при одновременном сохранении его заданной надежности, тем, что в нем камера сгорания выполнена со ступенчатой стенкой теплозащитного покрытия, причем толщина теплозащитного покрытия над бронированной частью порохового заряда составляет 0,4-0,6 толщины теплозащитного покрытия над оголенной частью порохового заряда, а его длина 0,6-0,8 длины бронированного покрытия цилиндрической части порохового заряда.

Сущность предлагаемого изобретения заключается в том, что данная конструкция ракетного двигателя позволяет снизить вес двигателя за счет изготовления ступенчатой стенки теплозащитного покрытия камеры сгорания путем регулирования длины и толщины теплозащитного покрытия в зависимости от длины бронированного покрытия порохового заряда при одновременном обеспечении заданной надежности по отношению к аналогу и прототипу применительно к ракетным двигателям с частично бронированным пороховым зарядом.

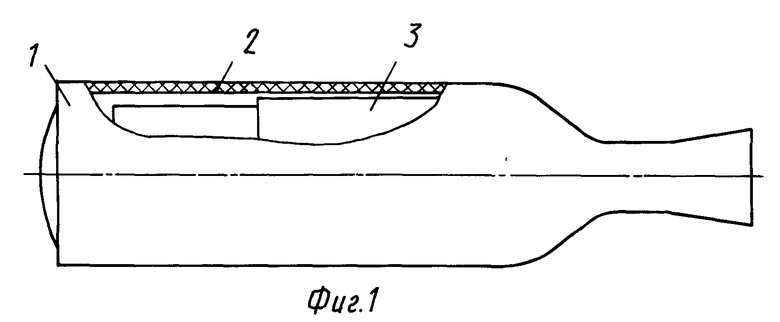

На прилагаемом чертеже (фиг.1) приведена предлагаемая конструкция ракетного двигателя твердого топлива, где:

1 - ракетный двигатель твердого топлива;

2 - ступенчатая стенка камеры сгорания;

3 - частично бронированный пороховой заряд.

Работа ракетного двигателя твердого топлива 1 осуществляется следующим образом. При сгорании порохового заряда 3 образующиеся пороховые газы заполняют кольцевой зазор между ступенчатой стенкой камеры сгорания 2 и наружной поверхностью порохового заряда 3, образуя "застойную зону" за счет надежного уплотнения по торцу порохового заряда.

Получение "застойной зоны", т.е. газовой пробки по всей длине кольцевого зазора, обеспечивает выход порохового газа только через канал пороховой шашки в атмосферу, создавая реактивную тягу для полета ракеты.

На фиг.2 изображена схема камеры сгорания, где:

1 - закладные детали; 2 - ступенчатое теплозащитное покрытие; 3 - силовая оболочка из композиционного материала; 4 - бронированная часть порохового заряда; 5 - оголенная часть порохового заряда.

Укладка теплозащитного покрытия осуществляется следующим образом. На подготовленную вращающуюся оправку с закладными деталями 1 укладывают кольцевыми слоями ленточную арматуру теплозащитного покрытия 2 ступенью, т.е. превышение одного слоя над другим по толщине, причем толщина (h) теплозащитного покрытия над бронированной частью порохового заряда 4 составляет 0,4-0,6 толщины (H) теплозащитного покрытия над оголенной частью 5 порохового заряда, с длиной (L) ступенчатой стенки теплозащитного покрытия 0,6-0,8 длины бронированного покрытия цилиндрической части порохового заряда (Lбр.з), с последующей дальнейшей обтяжкой силовой оболочкой 3 и термообработкой.

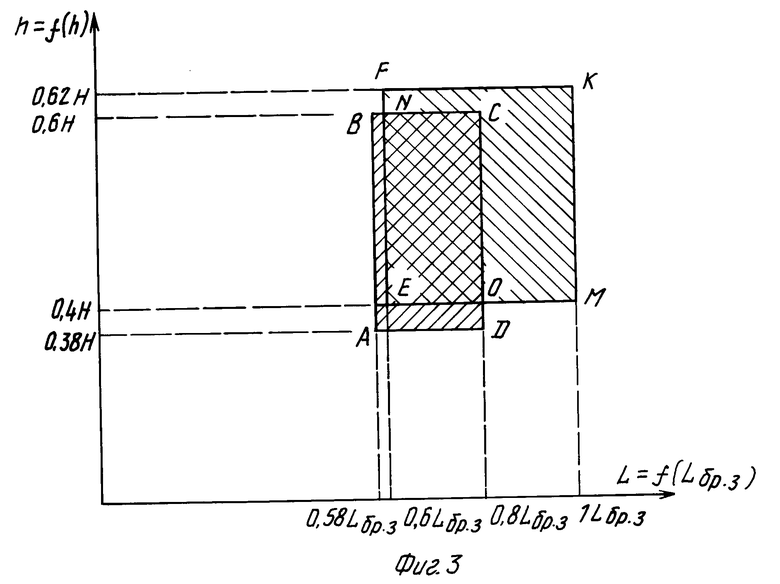

Длина ступенчатой стенки теплозащитного покрытия как и толщина подбирались экспериментально, в процессе стендовой отработки двигателя, из условий максимального облегчения конструкции двигателя при одновременном сохранении его заданной надежности. За положительный эффект считался опыт с отсутствием прогара по облегченной части камеры сгорания. По результатам испытаний облегченных ракетных двигателей построен график (фиг.3) выбора оптимальных соотношений толщины h теплозащитного покрытия над бронированной частью порохового заряда и ее длиной L в зависимости от длины бронированного покрытия порохового заряда Lбр.з, где h=f(H) - толщина теплозащитного покрытия над бронированной поверхностью порохового заряда, мм; L=f(Lбр.з) - длина теплозащитного покрытия над бронированной поверхностью порохового заряда в зависимости от длины бронированного покрытия порохового заряда, мм.

Из графика видно, что наибольшее количество результатов получено при h = (0,38-0,6) H и длине ТЗП над бронированной частью порохового заряда L = (0,58-0,8) Lбр.з, имеющего площадь фигуры ABCD, а наибольшее количество положительных результатов при длине ТЗП над бронированной частью порохового заряда L = (0,6-1) Lбр.з, при толщине h = (0,4-0,62) H, имеющего площадь фигуры EFKM. При совмещении площадей фигур ABCD и EFKM получалась площадь, ограниченная фигурой ENCO (на графике она заштрихована в обе стороны), соответствующая оптимальным соотношениям толщины ТЗП над бронированной частью порохового заряда и ее длиной, в зависимости от длины бронированного покрытия порохового заряда.

При условии, когда L > 0,8 Lбр.з, часть цилиндрической бронировки, прилегающей к оголенной части порохового заряда, в процессе работы двигателя, подвергаясь интенсивному тепловому и эрозионному воздействию, разлагается, утрачивая функцию защиты теплозащитного покрытия корпуса двигателя с толщиной ТЗП h = (0,4-0,6) H, расположенной над выгоревшей бронировкой порохового заряда. Это может привести к прогару корпуса двигателя, что недопустимо. При условии, когда L < 0,6 Lбр.з, прогар корпуса двигателя в процессе его работы исключается, но неоправданно увеличиваются масса ТЗП и в целом пассивный вес двигателя, что ухудшает характеристики ракеты.

Значения коэффициента (0,6-0,8) Lбр.з являются оптимальными для класса композиционных ракетных двигателей ЗУРС.

Источники информации

1. RU, патент, 2015391, F 02 K 09/08, 30.06.94.

2. Патент США N 3426528, 60-39.47, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2122135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2274758C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2105181C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2088785C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2015391C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2290524C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2138670C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133369C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2117808C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2076937C1 |

Двигатель предназначен для использования в ракетной технике. Он содержит камеру сгорания, размещенный в ней частично бронированный по наружной поверхности с конической поверхностью со стороны соплового блока пороховой заряд. Камера сгорания выполнена со ступенчатой стенкой теплозащитного покрытия. Толщина теплозащитного покрытия над бронированной частью порохового заряда 0,4 - 0,6 толщины теплозащитного покрытия над оголенной частью заряда, а его длина составляет 0,6 - 0,8 длины бронированного покрытия цилиндрической части заряда. Данная конструкция позволяет снизить вес двигателя при одновременном обеспечении заданной надежности применительно к ракетным двигателям с частично бронированным пороховым зарядом. 3 ил.

Ракетный двигатель твердого топлива, содержащий камеру сгорания, размещенный в ней частично бронированный по наружной поверхности и с конической поверхностью со стороны соплового блока пороховой заряд, отличающийся тем, что в нем камера сгорания выполнена со ступенчатой стенкой теплозащитного покрытия, причем толщина теплозащитного покрытия над бронированной частью порохового заряда составляет 0,4 - 0,6 толщины теплозащитного покрытия над оголенной частью порохового заряда, а его длина - 0,6 - 0,8 длины бронированного покрытия цилиндрической части порохового заряда.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2015391C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 3426528 A, 11.02.69 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU 94015420 A1, 20.12.95 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU 94039449 A1, 27.08.96. | |||

Авторы

Даты

1999-07-20—Публикация

1997-04-10—Подача