Предлагаемое изобретение относится и области ракетной техники, в частности к изготовлению ракетных двигателей твердого топлива, и может найти применение в реактивных системах залпового огня, зенитных ракетных комплексах, противотанковых управляемых снарядах как вновь разрабатываемых, так а в модернизируемых.

Известен двигатель твердого топлива (патент России №2088783 от 27.08.97 г., МПК 6 F 02 К 9/08), содержащий корпус в виде неразъемных переднего и соплового днищ, скрепленных посредством цилиндрического участка, выполненный с длиной, не превышающей 1,5 его диаметра, сопло и заряд смесевого ракетного твердого топлива, размещенный в корпусе с торцевым зазором относительно соплового днища и выполненный с глухим центральным каналом и сообщенными с ним продольными щелями. Торцевая стенка глухого канала расположена в зоне цилиндрического участка корпуса, а суммарный объем полости заряда, включающий полости центрального канала и щелей, а также полость торцевого зазора, заключенную между открытой торцевой поверхностью заряда и сопловым днищем, составляет:

w≥δкр·к,

где δкр - площадь критического сечения сопла;

К=0,027 - эмпирический коэффициент.

Как видно из описания, технической задачей, решаемой изобретением, является создание ракетного двигателя твердого топлива (РДТТ) с высоким коэффициентом заполнения камеры сгорания и массового совершенства двигателя. Улучшение характеристик РДТТ достигается тем, что корпус двигателя выполняют цельномотанным по типу "кокон" из композиционных материалов, заряд скреплен с корпусом заливкой под давлением смесевого ракетного топлива, при которой корпус максимально возможно заполняется, после чего смесевое ракетное топливо полимеризуетоя.

Однако данная конструкция и способ изготовления РДТТ применительно к двигателям из композиционного материала имеет ряд недостатков, а именно:

- сложность технологии изготовления заряда, осуществляемой заливкой в корпусе РДТТ под давлением с последующей полимеризацией под давлением при постоянной повышенной (плюсовой) температуре в течение длительного времени с медленным длительным остыванием. В результате такое изготовление заряда может занимать в зависимости от размеров двигателя от нескольких суток до нескольких недель. Необходимость заполнения двигателя топливом под давлением и полимеризация при повышенной температуре вызвана требованиями по монолитности заряда, т.к. при наличии раковин в заряде возможно нерасчетное увеличение поверхности горения и давления, приводящее к разрушению РДТТ;

- гигроскопичность смесевого твердого ракетного топлива, что требует специальных условий хранения;

- значительные деформации на внутренней поверхности канала заряда при отрицательных (минусовых) температурах, вызванные разностью температуры заряда и равновесной температуры - температурой, при которой осуществляется полимеризация топлива и в заряде отсутствуют напряжения. В результате длительного хранения под действием сезонных и суточных колебаний температур в скрепленном заряде происходит накопление напряжений и снижается его механическая прочность.

Известен ракетный двигатель твердого топлива (патент России №2133368 от 20.07.1999 г., МПК 6 F 02 К 9/08), содержащий камеру сгорания, размещенный в ней частично бронированный по наружной поверхности и с конической поверхностью со стороны соплового блока пороховой заряд. В нем камера сгорания выполнена со ступенчатой стенкой теплозащитного покрытия, причем толщина теплозащитного покрытия над бронированной частью порохового заряда составляет 0,4-0,6 толщины теплозащитного покрытия над оголенной частью порохового заряда, а его длина 0,6-0,8 длины бронированного покрытия цилиндрической части порохового заряда.

Как видно из описания изобретения, задачей изобретения является обеспечение весового совершенства ракетного двигателя из композиционного материала, т.е. уменьшение веса его корпуса при одновременном обеспечении его заданной надежности, что обеспечивается специальной технологией намотки композиционного материала и укладкой теплозащитного покрытия (ТЗП).

В этом описании подробно изложен способ изготовления корпуса ракетного двигателя, заключающийся в том, что на подготовленную вращающуюся оправку с закладными деталями двигателя, укладывается ТЗП с герметизирующим слоем с последующей дальнейшей обтяжкой (намоткой) садовой оболочки корпуса и термообработкой.

Однако и данный способ изготовления двигателя и сама конструкция двигателя обладает следующим существенным недостатком, а именно:

- низкий коэффициент заполнения корпуса двигателя топливом, обусловленный значительным свободным объемом между корпусом и зарядом, что не обеспечивает высокого массового совершенства двигателя. В даваем изобретении используется вкладной пороховой заряд твердого ракетного топлива, полученный методом прессования баллиститного ракетного топлива с дальнейшей обработкой наружной поверхности с соблюдением расчетных режимов резания (для каждого топлива свой) с обильным орошением водой, т.е. данное ракетное топливо не гигроскопично (не впитывает влагу).

Задачей предлагаемой группы изобретений является упрощение способа изготовления ракетных двигателей и получение малодымных (бездымных) ракетных двигателей твердого топлива, обладающих большими энергетическими возможностями.

Поставленная задача решается тем, что в способе изготовления ракетного двигателя твердого топлива, включающем укладку на торцы установленной на валу оправки закладных деталей двигателя, укладку теплозащитного покрытия, намотку силовой оболочки корпуса и термообработку, при этом в качестве оправки используют пороховой заряд твердого ракетного топлива с расчетными наружными обводами и расчетным газоводным каналом, эквидистантным валу оправки, между закладными деталями двигателя и теплозащитным покрытием укладывают герметизирующий слой, при этом термообработку намотанного корпуса ракетного двигателя осуществляют методом холодного отверждения.

Ракетный двигатель твердого топлива с пороховым зарядом, в нем корпус двигателя выполнен намоткой композиционного материала непосредственно на пороховой заряд.

Сущность предлагаемого изобретения заключается в том, что данный способ изготовления и ракетный двигатель, изготовленный по этому способу, позволяют существенно в несколько раз упростить технологию изготовления двигателя и удешевить его стоимость, за счет намотки корпуса ракетного двигателя непосредственно на пороховой заряд, а также обеспечить плотность заряжания двигателя с зарядом из баллиститного топлива на уровне двигателей со скрепленными зарядами при минимальной мощности дымообразования, обусловленной рецептурой порохового заряда.

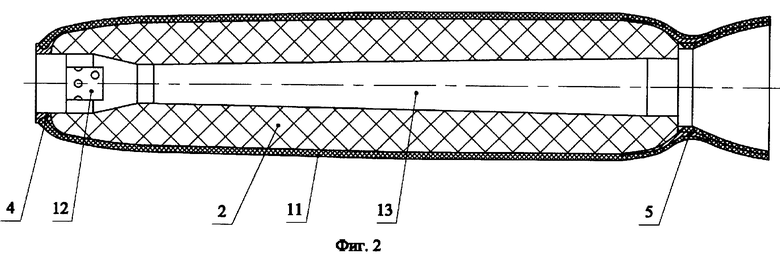

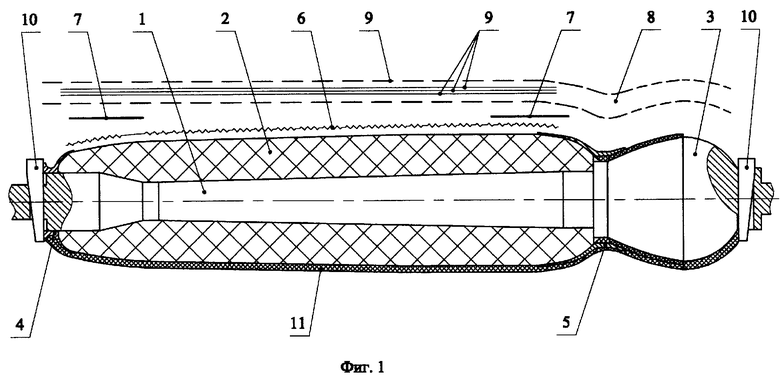

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема намотки РДГТ, на фиг.2 - общий вид РДТТ, где:

1 - вал оправки;

2 - оправка - пороховой заряд;

3 - закладные детали формообразующих поверхностей оправки;

4 - закладная деталь двигателя-шпангоута;

5 - закладная деталь двигателя - сопловой блок;

6 - герметизирующий слой;

7 - теплозащитное покрытие;

8 - кольцевая обтяжка (подмотка) низкомодульными прядями нитей;

9 - силовая оболочка из высокомодульных прядей нитей (спирально кольцевая намотка);

10 - клинья распорные;

11 - корпус ракетного двигателя;

12 - воспламенитель;

13 - газоводный канал.

Способ изготовления ракетного двигателя твердого топлива заключается в следующем: на вал оправки 1 устанавливают оправку - пороховой заряд 2 из прессованного баллиститного топлива с расчетным газоводным каналом 13, эквидистантным посадочному месту вала 1 оправки и проходящим насквозь. Затем с каждого торца порохового заряда по прилегающим поверхностям наносят клей и устанавливают закладные детали двигателя-шпангоут 4 и сопловой блок 5, также обработанные клеем и при необходимости закладные детали формообразующих поверхностей оправки 4 и всю сборку запирают распорными клиньями 10. Полученную оправку (сборку) с пороховым зарядом устанавливают на намоточный станок, имеющий заземление. На подготовленные поверхности (отпескоструенные и обезжиренные) закладных деталей двигателя-шпангоута 4 и соплового блока 5 и пороховой заряд 2 по всему периметру на всю длину пороховой оправки наносят клей и укладывают слой герметизирующего покрытия 6 с хорошими адгезионными свойствами. Затем на вращающуюся оправку укладывают полотно или наматывают лентой необходимый расчетный слой теплозащитного покрытия 7 пропитанного связующим и производят спиральную обтяжку теплозащитного покрытия 7 низкомодульными прядями нитей 8 из стекловолокна, после чего производят намотку силовой оболочки корпуса двигателя 11 спирально кольцевой намоткой высокомодульными прядями нитей 9, пропитанными связующим холодного отверждения, до необходимой расчетной величины, после чего производят отжим излишка связующего перфорированной антиадгезионной лентой, с усилием наматываемой на подученный "мокрый" двигатель. После отжима пороховую оправку для ускорения процесса помещают в сушильную камеру, в которой она, вращаясь, при температуре 35-40°С сушится необходимое время до полной полимеризации корпуса двигателя. После полимеризации остывший до температуры плюс 20°С двигатель вынимают из сушильной камеры, удаляют с него антиадгезионную ленту с отжатым связующим, производят при необходимости подрезку замотанных нитями формообразующих поверхностей оправки для отделения двигателя, вынимая распорные клинья 10, производят извлечение вала оправки из канала 13 порохового заряда 1 полученного двигателя.

После необходимых проверок полученный двигатель с вмотанным пороховым зарядом из прессованного баллиститного топлива готов к применению по назначению после установки в него переднего дна, с воспламенителем и соплового вкладыша, формирующего газовую струю.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2105181C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133368C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2153092C1 |

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133369C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) | 2009 |

|

RU2412369C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2117808C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2290524C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2015391C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1993 |

|

RU2053401C1 |

Изобретение относится к области ракетной техники, в частности к изготовлению ракетных двигателей твердого топлива, и может найти применение в реактивных системах залпового огня, зенитных ракетных комплексах противотанковых управляемых снарядах как вновь разрабатываемых, так и в модернизируемых. Способ изготовления ракетного двигателя твердого топлива включает укладку на торцы установленной на валу оправки закладных деталей двигателя, укладку теплозащитного покрытия, намотку силовой оболочки корпуса и термообработку. В качестве оправки используют установленный на вал пороховой заряд твердого ракетного топлива с газоводным каналом, эквидистантным валу оправки. Между закладными деталями двигателя и теплозащитным покрытием укладывают герметизирующий слой. Термообработку намотанного корпуса ракетного двигателя осуществляет методом холодного отверждения. Изобретение позволяет создать ракетный двигатель твердого топлива с высоким коэффициентом заполнения камеры сгорания. 2 н.п. ф-лы, 2 ил.

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133368C1 |

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР | 1992 |

|

RU2035217C1 |

| СПОСОБ ОБРАЗОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2064600C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2088783C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2105181C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2213877C2 |

| ОРГАНОПЛАСТИКОВЫЙ КОРПУС РАКЕТЫ | 2002 |

|

RU2230925C2 |

| ВАКУУМНОЕ ЧИСТЯЩЕЕ УСТРОЙСВТВО | 2010 |

|

RU2552494C2 |

| ВЫСЕВАЮЩИЙ АППАРАТ ДЛЯ ЗЕРНОВЫХ КУЛЬТУР | 2014 |

|

RU2569237C1 |

| 0 |

|

SU242161A1 | |

| Термостатический клапан, в частности радиаторный клапан | 2013 |

|

RU2614651C2 |

| СПОСОБ МЕТАЛЛИРОВАНИЯ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК В РЕАКТОРЕ УСТАНОВКИ ДЛЯ ОБЪЕМНОГО МЕТАЛЛИРОВАНИЯ, КОНСТРУКЦИЯ РЕАКТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2665860C2 |

Авторы

Даты

2006-04-20—Публикация

2004-08-12—Подача