Изобретение относится к тепло-хладоэнергетике и к экологической энергетике, точнее к комбинированным системам нагрева и охлаждения, к силовым установкам, работающим на особых рабочих телах или по особым замкнутым циклам одновременно или попеременно, а также к способам для разделения компонентов дымовых газов, и может быть использовано для одновременного производства тепла, холода и электроэнергии, а также для получения жидкого диоксида углерода, в частности в целях предотвращения выбросов диоксида углерода с дымовыми газами в атмосферу, посредством его закачки в смеси с водой в глубинные пласты земной коры, например в дно морей и шельфы океанов.

Известен способ работы комплексной энерготехнологической установки [1], предусматривающий генерацию сжатых дымовых газов посредством сжатия атмосферного воздуха в компрессоре, повышения температуры в камере сгорания, в котором сжигается топливо, и расширения дымовых газов в газовой турбине с противодавлением на выхлопе, с последующим охлаждением дымовых газов в напорном экономайзере, отделением капельной влаги, охлаждением их в холодильном регенераторе, расширением в турбодетандере и отделением твердого диоксида углерода в сепараторе. Недостатком указанного способа является то, что диоксид углерода получается только в твердой фазе, что не позволяет использовать этот процесс в экологических целях.

Известен также способ работы энерготехнологической установки [2], предусматривающий генерацию сжатых дымовых газов, их охлаждение в напорном экономайзере, отделение капельной влаги, охлаждение в холодильном регенераторе, расширение в турбодетандере, отделение твердого диоксида углерода в сепаратор, загрузку твердого диоксида углерода в ожижитель и плавление его за счет подвода тепла через теплообменную поверхность с помощью теплоносителя.

Недостатком указанного способа, принятого за прототип, является то, что для реализации процесса ожижения по схеме периодического действия требуются большие размеры теплообменной поверхности, так как передача тепла через поверхность теплообмена к твердому диоксиду углерода имеет низкий коэффициент теплоотдачи. Кроме того, утилизация диоксида углерода в жидком виде требует использования специального дополнительного оборудования, такого как изотермические емкости с холодильными машинами, трубопроводы, насосы, газодувки и т.д.

Техническим результатом предлагаемого способа является возможность выделения из смеси сжатых дымовых газов твердого диоксида углерода и его ожижение при одновременном снижении массогабаритных характеристик и металлоемкости аппаратурного оформления технологического процесса.

Указанный технический результат достигается тем, что предлагаемый способ предусматривает генерацию сжатых дымовых газов, их охлаждение в напорном экономайзере и отделение от них капельной влаги, последующее охлаждение этих газов в холодильном регенераторе и расширение их в турбодетандере с охлаждением до температуры кристаллизации диоксида углерода, сепарацию твердого диоксида в отделителе и загрузку его в ожижитель с последующим плавлением, которое осуществляется путем следующих операций: заполненный твердым диоксидом углерода ожижитель герметизируется и подключается для повышения давления к ресиверу, затем ожижитель заполняется нагретой водой, после чего смесь выдерживается до расплавления твердого диоксида углерода и направляется из ожижителя на закачку в подземные пласты, а газообразный диоксид вытесняется из ожижителя в ресивер посредством заполнения ожижителя водой, затем ресивер отключается, ожижитель разгерметизируется для снижения в нем давления до атмосферного и сливания из него воды, после чего ожижитель вновь загружается твердым диоксидом углерода с циклическим повторением процесса плавления.

В предлагаемом способе обеспечивается снижение массогабаритных характеристик энерготехнологической установки, реализующей данный способ, так как отсутствует теплообменная поверхность, размещенная в ожижителе и предусмотренная в прототипе для передачи тепла, необходимого для плавления твердого диоксида углерода. Кроме того, не требуется использование дополнительного оборудования для утилизации жидкого диоксида углерода, такого как изотермические емкости с холодильными машинами, трубопроводы, насосы, газодувки, так как жидкий диоксид углерода получают в смеси с водой с такими параметрами, которые позволяют непосредственно закачивать эту смесь в нефтегазовые пласты.

Предлагаемый способ и его аппаратурное оформление поясняются примером конкретного осуществления.

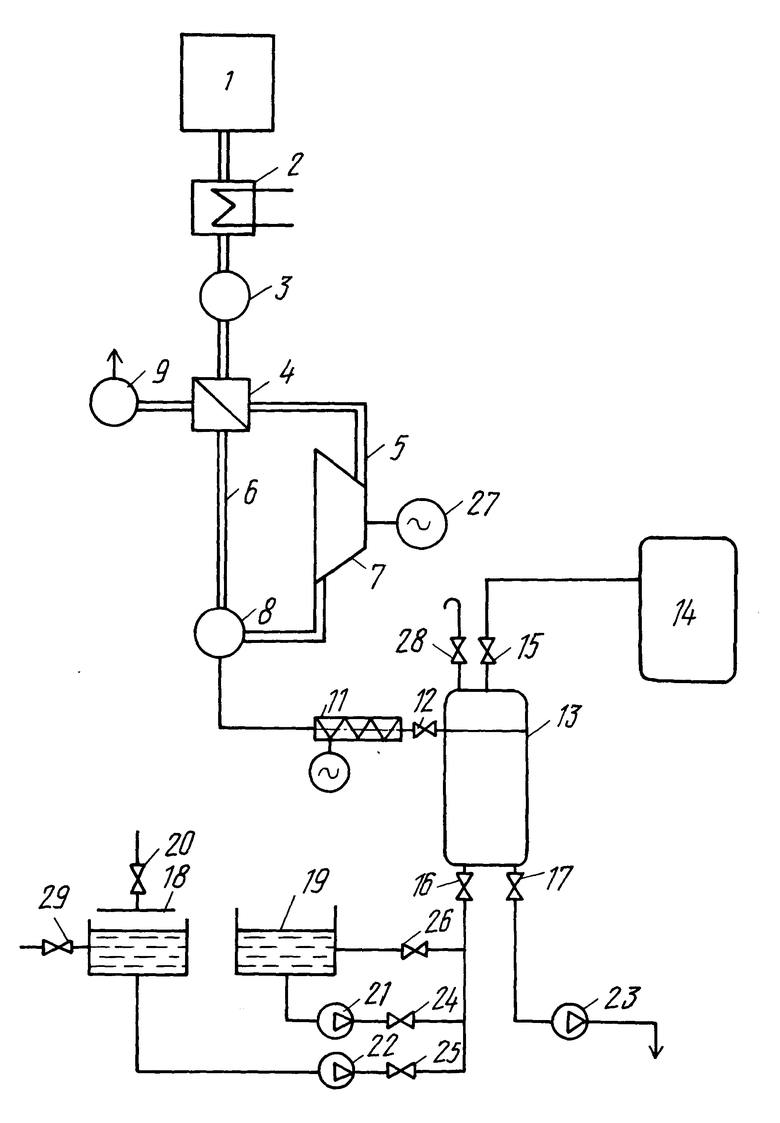

На чертеже схематически представлена энерготехнологическая установка, которая содержит генератор 1 сжатых дымовых газов, напорный экономайзер 2, влагоотделитель 3, холодильный регенератор 4, линии прямого 5 и обратного 6 потоков хладагента, турбодетандер 7, отделитель 8 твердого диоксида углерода, дымовую трубу 9, линию 10 твердого диоксида углерода с загрузочным устройством - шнеком 11, плотным затвором 12, ожижитель 13, ресивер 14, задвижки 15, 16, 17, баки запаса горячей 18 и холодной 19 воды, клапан 20 на подводе пара к баку запаса горячей воды, насосы холодной 21 и горячей 22 воды, задвижки 24, 25, 26, насос 23 смеси воды и жидкого диоксида углерода, электрогенератор 27, клапан-воздушник 28 ожижителя 13 и клапан подпитки 29 бака горячей воды 18, соединяющий этот бак с магистралью горячей воды.

Предлагаемый способ осуществляется следующим образом.

В генераторе дымовых газов сжигается топливо и образуются сжатые дымовые газы с давлением около 0,3 МПа, которые используются для производства электроэнергии и получении пара и горячей воды. Отходящие от генератора сжатые дымовые газы имеют температуру около 120oC и содержат около 9 об.% диоксида углерода. В напорном экономайзере эти газы охлаждаются водой, используемой у потребителей тепла, до температуры около 50oC, а часть водяных паров, содержащихся в сжатых дымовых газах, конденсируется с выделением скрытой теплоты конденсации паров воды и образованием капельной влаги. После отделения капельной влаги во влагоотделителе дымовые газы поступают в холодильный регенератор, в котором охлаждаются до температуры около -90oC, близкой к точке начала десублимации диоксида углерода. Далее газы расширяются в турбодетандере до давления, близкого к атмосферному, при этом их температура снижается до -110oC. Одновременно в потоке газов за турбодетандером выпадает кристаллический диоксид углерода в виде сухого снега, который выделяется из потока в отделителе. Затем очищенные газы обратным потоком поступают в холодильный регенератор, где отдают запас холода прямому потоку перед турбодетандером. После холодильного регенератора очищенные от диоксида углерода дымовые газы выбрасываются в атмосферу через дымовую трубу. Из отделителя твердый диоксид углерода поступает в шнековое загрузочное устройство по линии твердого диоксида углерода.

Все дальнейшие операции периодически повторяются. Шнеком 11 через открытый затвор 12 диоксид углерода загружается в ожижитель 13. После этого затвор 12 и клапан 28 закрываются и ожижитель герметизируется. Затем задвижка 15 открывается и ожижитель 13 сообщается с ресивером 14, объем которого значительно превышает объем ожижителя, а диоксид углерода находится в ресивере в газообразном состоянии с давлением на уровне 5,0 МПа, при этом давление в ожижителе повышается до 5,0 МПа. После этого открывают задвижки 16 и 25 и с помощью насоса 22 ожижитель заполняется горячей водой с температурой около 110oC из бака запаса горячей воды 18. Клапаном 20, подключенным к паровой магистрали, в баке 18 поддерживается давление около 0,2 МПа. Затем задвижки 25 и 16 закрываются и проводится выдержка суспензии до полного расплавления твердого диоксида углерода. При соотношении 1:1 масс воды и диоксида углерода, находящихся в ожижителе, конечная равновесная температура образующейся смеси составляет около 10oC. Далее задвижка 17 открывается и насосом 23 образовавшаяся смесь воды и жидкого диоксида углерода откачивается из ожижителя, причем параметры смеси позволяют направить ее непосредственно для закачки в нефтегазовые пласты. После этого задвижка 17 закрывается, а задвижки 16, и 24 открываются, и насосом 21 ожижитель заполняется холодной водой с температурой 5 - 10oC из бака запаса холодной воды 19, а газообразный диоксид углерода вытесняется из ожижителя обратно в ресивер 14. Затем задвижки 24, 16 и 15 закрываются, а клапан 28 открывается, ожижитель разгерметизируется и давление в нем падает до атмосферного. После этого задвижки 16 и 26 открываются и вода из ожижителя сливается в бак холодной воды 19, а затвор 12 открывается.

Теперь система находится в исходном положении относительно указанных выше периодических операций и, начиная с загрузки ожижителя, цикл повторяется. Для выравнивания во времени всех периодически проводимых процессов количество ожижителей 13, шнеков 11 с затворами 12, должно превышать единицу и в каждом из них должны проводиться описанные выше циклические операции с соответствующим сдвигом во времени.

Как видно из приведенного выше примера конкретного осуществления предлагаемого способа, он позволяет отказаться от создания больших теплообменных поверхностей в ожижителе, а также от дополнительного оборудования для утилизации жидкого диоксида углерода.

При промышленном применении предлагаемого способа значительно снижаются массогабаритные характеристики комплексной энерготехнологической установки и ее металлоемкость, что весьма существенно, в частности при использовании этого способа на морских нефтяных платформах, особенно для защиты атмосферы от диоксида углерода и закачки его в смеси с водой в нефтегазовые пласты для повышения их нефтеотдачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ, ХОЛОДА И ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ | 2011 |

|

RU2482406C1 |

| Котельная установка | 1981 |

|

SU992899A1 |

| Энерготехнологическая установка | 1982 |

|

SU1067308A1 |

| Энергоустановка с глубоким охлаждением отработанных газов | 1979 |

|

SU909238A1 |

| Установка для получения электроэнергии, тепла и холода | 1980 |

|

SU918720A1 |

| Способ ожижения твердой двуокиси углерода | 1985 |

|

SU1263980A1 |

| Комплексная теплохладоэнергоустановка | 1982 |

|

SU1035358A1 |

| Парогазовая установка для совместногопРОизВОдСТВА элЕКТРОэНЕРгии,ТЕплА и углЕКиСлОТы | 1979 |

|

SU798438A2 |

| Способ получения энергии в парогазовой установке | 1989 |

|

SU1740709A1 |

| Способ работы парогазовой установки | 1991 |

|

SU1813885A1 |

Изобретение относится к способам для разделения компонентов дымовых газов и может быть использовано для одновременного производства тепла, холода и электроэнергии, а также для получения жидкого диоксида углерода, в частности, в целях предотвращения выбросов диоксида углерода в атмосферу посредством его закачки в смеси с водой в глубинные пласты земной коры, например в дно морей и шельфы океанов. Сущность изобретения: способ работы установки включает генерацию сжатых дымовых газов в генераторе, их охлаждение в напорном экономайзере и отделение от них капельной влаги, последующее охлаждение в холодильном регенераторе и расширение сжатых дымовых газов в турбодетандере с охлаждением их до температуры образования твердого диоксида углерода, отделение твердого диоксида углерода в отделителе и загрузку его в ожижитель с последующим плавлением, причем плавление осуществляют посредством следующих операций: заполненный твердым диоксидом углерода ожижитель герметизируется и подключается для повышения давления к ресиверу, затем ожижитель заполняется нагретой водой, после чего смесь выдерживается до расплавления диоксида углерода и полученная смесь из ожижителя направляется на закачку в подземные пласты, а газообразный диоксид вытесняется из ожижителя в ресивер посредством заполнения ожижителя водой, затем ресивер отключается, ожижитель разгерметизируется для снижения в нем давления до атмосферного и сливания из него воды, после чего ожижитель вновь загружается твердым диоксидом углерода с циклическим повторением процесса плавления. Технический результат, получаемый от использования изобретения, заключается в возможности выделения из смеси сжатых дымовых газов твердого диоксида углерода и его ожижение при одновременном снижении массогабаритных характеристик и металлоемкости аппаратурного оформления технологического процесса. 1 ил.

Способ работы комплексной энерготехнологической установки, включающий генерацию сжатых дымовых газов в генераторе, их охлаждение в напорном экономайзере и отделение от них капельной влаги, последующее охлаждение в холодильном регенераторе и расширение сжатых дымовых газов в турбодетандере с охлаждением их до температуры образования твердого диоксида углерода, отделение твердого диоксида углерода в отделителе и загрузку его в ожижитель с последующим плавлением, отличающийся тем, что плавление осуществляют посредством следующих операций: заполненный твердым диоксидом углерода ожижитель герметизируется и подключается для повышения давления к ресиверу, затем ожижитель заполняется нагретой водой, после чего смесь выдерживается до расплавления диоксида углерода и полученная смесь из ожижителя направляется на закачку в подземные пласты, а газообразный диоксид вытесняется из ожижителя в ресивер посредством заполнения ожижителя водой, затем ресивер отключается, ожижитель разгерметизируется для снижения в нем давления до атмосферного и сливания из него воды, после чего ожижитель вновь загружается твердым диоксидом углерода с циклическим повторением процесса плавления.

| Энерготехнологическая установка | 1982 |

|

SU1067308A1 |

| Комплексная энергоустановка | 1979 |

|

SU1071781A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА | 1992 |

|

RU2036394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОТОКОВ ХОЛОДНОГО ВОЗДУХА И ТУРБОХОЛОДИЛЬНАЯ УСТАНОВКА | 1994 |

|

RU2084780C1 |

Авторы

Даты

1999-07-20—Публикация

1997-12-18—Подача