Изобретение относится к холодильной технике и может быть использовано для утилизации отходящего тепла, например от двигателей внутреннего сгорания.

Из предшествующего уровня техники известен способ производства холода (патент РФ N 2034208, кл. F 25 B 27/00, 1995), включающий создание разрежения в испарителе, подачу в испаритель топлива, подачу полученной газожидкостной смеси в двигатель внутреннего сгорания, при этом испаритель обдувают воздушным потоком, который направляют затем потребителю холода.

Недостаток известного способа заключается в том, что он имеет ограниченную область использования, а именно только в системах, снабженных двигателем внутреннего сгорания с топливным насосом.

Известен также способ производства холода (патент ФРГ N 905248, кл. F 25 B 27/00, 1955), взятый в качестве прототипа и включающий нагрев греющей средой рабочего агента в зоне кипения при высоком давлении, концентрацию паров, подачу конденсата в зону кипения при низком давлении, повторную конденсацию паров и подачу конденсата в зону кипения при высоком давлении с помощью циркуляционного насоса, при этом осуществляют обдув воздушным потоком зоны кипения при низком давлении и подачу охлажденного воздуха потребителю холода.

При осуществлении известного способа могут быть использованы различные греющие среды, например, отработавшие газы системы охлаждения электродвигателя (патент ФРГ N 905248), охлаждающая среда системы охлаждения двигателя внутреннего сгорания (авторское свидетельство СССР N 882785), воздушный поток, нагретый с помощью солнечной энергии (авторское свидетельство СССР N 1070392), высокотемпературные отработавшие газы двигателя внутреннего сгорания (патент РФ N 2033584) и т.п.

Недостаток известного способа производства холода заключается в том, что для его осуществления необходимо использовать циркуляционный насос, что существенно ограничивает область его использования, а также приводит к увеличению весогабаритных параметров холодильной системы для его осуществления.

В основу изобретения поставлена задача разработать способ производства холода, при осуществлении которого не нужно использовать циркуляционный насос, что привело бы к расширению области его использования, а также к уменьшению весогабаритных параметров холодильных систем для его осуществления.

Поставленная задача решена тем, что в способе производства холода, включающем нагрев греющей средой рабочего агента в зоне кипения при высоком давлении, конденсацию паров и подачу конденсата в зоны кипения при низком и высоком давлении, согласно изобретению, перед конденсацией паров, генерируемых в зоне кипения при высоком давлении, эжектируют ими пары из зоны кипения при низком давлении, при этом подачу конденсата в зону кипения при высоком давлении осуществляют порционно, воздействуя на каждую порцию конденсата давлением пара из зоны кипения при высоком давлении, а подачу конденсата в зону кипения при низком давлении осуществляют через гидрозатвор в капиллярно-пористую структуру, которую размещают в этой зоне.

Преимущество предложенного способа производства холода перед известнымb заключается в том, что в нем циркуляция рабочего агента осуществляется за счет давления пара, генерируемого в зоне кипения при высоком давлении, т.е. без использования специальных циркуляционных насосов и дополнительных источников энергии. Это позволяет расширить как область использования предложенного способа, так и уменьшить весогабаритные параметры холодильной системы и упростить ее конструкцию.

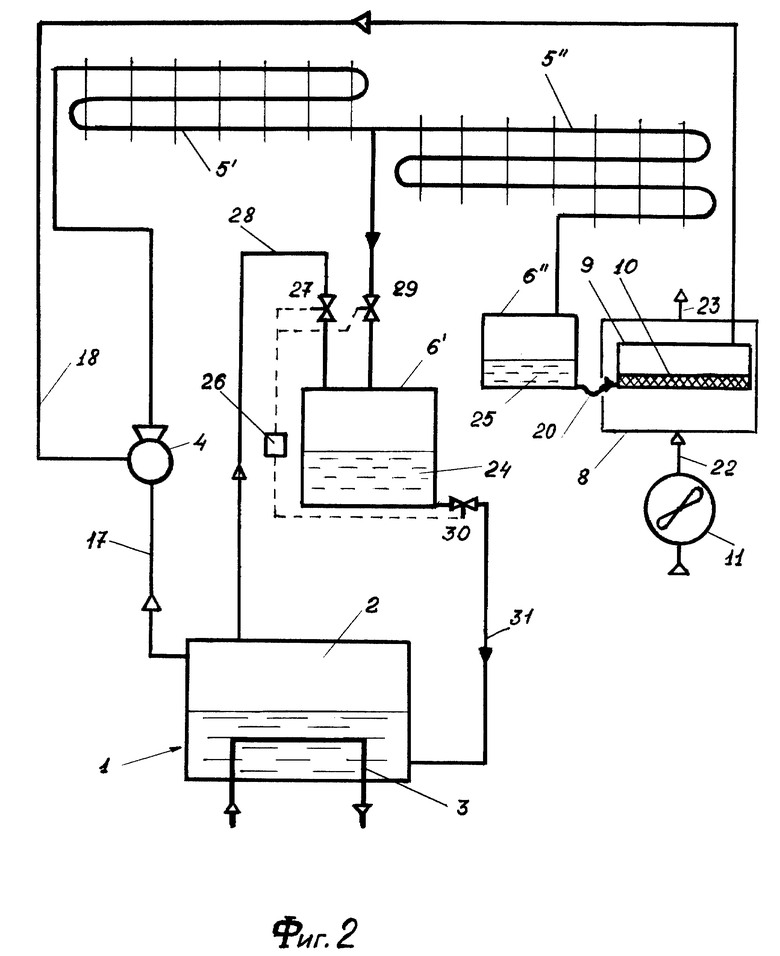

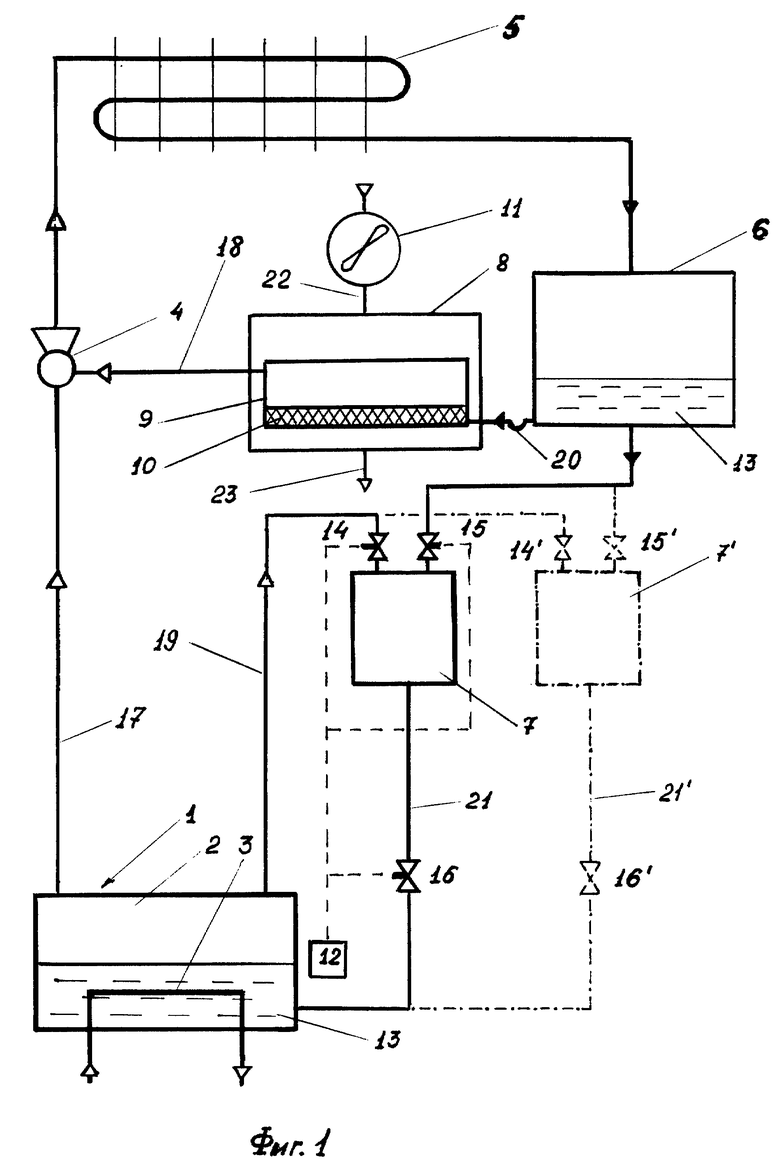

На фиг. 1 схематически изображена холодильная система, работающая по предложенному способу; на фиг. 2 схематически изображена холодильная система, работающая по предложенному способу, с использованием в качестве рабочего агента смеси веществ, имеющих различную температуру кипения.

Холодильная система (фиг. 1) содержит парогенератор 1 высокого давления, выполненный в виде герметичной емкости 2 с трубопроводом 3 для греющей среды, пароструйный эжектор 4, конденсатор 5 с накопительным баком 6, дополнительный бак 7, холодильную камеру 8, внутри которой размещен испаритель 9 с капиллярно-пористой структурой 10, вентилятор 11, уровнемер 12 рабочего агента 13 в емкости 2, а также первый 14, второй 15 и третий 16 клапаны.

Рабочее сопло пароструйного эжектора 4 соединено через паропровод 17 с первым паровым выходом герметичной емкости 2, а его пассивное сопло соединено через паропровод 18 с выходом испарителя 9. Выход пароструйного эжектора 4 соединен с конденсатором 5, выход которого соединен с накопительным баком 6. Второй паровой выход герметичной емкости 2 паропроводом 19 соединен через первый клапан 14 с первым входом дополнительного бака 7, второй вход которого через второй клапан 15 соединен с первым выходом накопительного бака 6. Второй выход накопительного бака 6 через гидрозатвор 20 связан с капиллярно-пористой структурой 10. Выход дополнительного бака 7 через третий клапан 16 трубопроводом 21 соединен с выходом герметичной емкости 2. Полость холодильной камеры 8 через воздуховод 22 связана с вентилятором 11, а через воздуховод 23 - с зоной потребления холода. Параллельно дополнительному баку 7 может быть подключен второй дополнительный бак 7', снабженный соответствующими клапанами 14', 15' и 16' и трубопроводом 21' (на фиг. 1 показаны штрих-пунктирными линиями). Выходы уровнемера 12 соединены с управляющими входами клапанов 14, 15 и 16.

Холодильная система (фиг. 2) содержит парогенератор 1 (герметичную емкость 2 с трубопроводом 3 для греющей среды), пароструйный эжектор 4, конденсатор, включающий первую 5' и вторую 5'' секции, первый 6' и второй 6'' накопительные баки соответственно для компонента 24 и компонента 25 рабочего агента, холодильную камеру 8, внутри которой размещен испаритель 9 с капиллярно-пористой структурой 10, вентилятор 11, уравнемер 26, установленный на накопительном баке 6'.

Рабочее сопло пароструйного эжектора 4 соединено через паропровод 17 с первым паровым выходом герметичной емкости 2, а его пассивное сопло соединено через паропровод 18 с выходом испарителя 9. Выход пароструйного эжектора 4 соединен с последовательно соединенными секциями 5' и 5'' конденсатора. Второй паровой выход герметичной емкости 2 через клапан 27 посредством паропровода 28 соединен с первым входом накопительного бака 6', второй вход которого через клапан 29 связан с выходом секции 5' конденсатора. Выход секции 5'' конденсатора соединен с входом накопительного бака 6'', выход которого через гидрозатвор 20 связан с капиллярно-пористой структурой 10. Выход накопительного бака 6' через клапан 30 соединен посредством трубопровода 31 с входом герметичной камеры 2. Выходы уровнемера 26 соединены с управляющими входами клапанов 27, 29 и 30. Полость холодильной камеры 8 через воздуховод 22 связана с вентилятором 11, а через воздуховод 23 - с зоной потребления холода.

Способ осуществляется следующим образом.

Греющая среда, например, высокотемпературные отработавшие газы, поступает в трубопровод 3, где отдает тепло кипящему при высоком давлении рабочему агенту 13. Пар, генерируемый в зоне кипения при высоком давлении (в парогенераторе 1), через паропровод 17 подают в рабочее сопло пароструйного эжектора 4 для отсоса через паропровод 18 пара из испарителя 9 (зоны кипения при низком давлении). Пары, генерируемые в зонах кипения при низком и высоком давлении, из эжектора 4 поступают в конденсатор 5, например, воздушного охлаждения, где происходит их полная конденсация. Из конденсатора 5 конденсат подают в накопительный бак 6, из которого часть конденсата через гидрозатвор 20 поступает в капиллярно-пористую структуру 10 испарителя 9, где происходит его испарение при пониженном давлении с производством холодильного эффекта. Испаритель обдувают с помощью вентилятора 11 воздушным потоком, который затем по воздуховоду 23 направляют потребителю холода.

Оставшаяся часть конденсата через открытый клапан 15 поступает в дополнительный бак 7, при этом клапаны 14 и 16 находятся в закрытом состоянии. В процессе кипения рабочего агента 13 в герметичной камере 2 уровень его понижается. При определенном уровне жидкости в герметичной емкости 2 на выходах уровнемера 12 появляются сигналы управления, по которым клапан 15 закрывается, а клапаны 14 и 16 открываются. В результате пар по паропроводу 19 поступает в дополнительный бак 7 и происходит выравнивание давлений в герметичной емкости 2 и в дополнительном баке 7, при этом порция рабочего агента 13 из полости дополнительного бака 7 поступает в емкость 2, компенсируя тем самым убыль жидкости в зоне кипения при высоком давлении. После этого клапаны 14 и 16 закрываются, а клапан 15 - открывается и цикл повторяется.

Для обеспечения поддержания уровня жидкости в герметичной камере 2 на заданном уровне, в холодильную систему необходимо ввести второй дополнительный бак 7' (показан штрих-пунктирной линией), включенный параллельно первому дополнительному баку 7. В этом случае осуществляется поочередное подключение баков 7 и 7' ко второму паровому выходу герметичной емкости 2 и подача порции жидкости из соответствующего бака 7 или 7' через клапан 16 (16') в емкость 2 не сразу, а со скоростью, равной скорости ее убыли за счет парообразования.

Холодильная система, работающая по предложенному способу и изображенная на фиг. 2, отличается от предыдущей тем, что в качестве рабочего агента используется смесь двух компонентов с разными температурами кипения. В этом случае компонент 24 с более высокой температурой кипения накапливается в баке 6', а компонент 25 с более низкой температурой кипения накапливается в баке 6''. В этом случае уровнемер 26 целесообразнее установить на баке 6', что обеспечивает подачу в герметичную емкость 2 строго одинаковых порций жидкости.

Таким образом предложенный способ является промышленно применимым и его использование обеспечит достижение указанного выше технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пульсирующая тепловая труба | 1977 |

|

SU672472A2 |

| СУБАТМОСФЕРНАЯ СИСТЕМА ТЕПЛОХОЛОДОСНАБЖЕНИЯ | 2016 |

|

RU2652702C2 |

| ТЕПЛОТРУБНАЯ СИСТЕМА СОЛНЕЧНОГО ЭНЕРГОСНАБЖЕНИЯ ЗДАНИЯ | 2010 |

|

RU2466334C2 |

| СПОСОБ СУШКИ СВЕКЛОВИЧНОГО ЖОМА | 2001 |

|

RU2192136C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И ЭНЕРГОУЗЕЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1994 |

|

RU2107233C1 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ И СПОСОБ ЕГО РАБОТЫ | 1992 |

|

RU2031328C1 |

| Комплексная установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687914C1 |

| Паротурбинная теплофикационная установка | 2020 |

|

RU2766653C1 |

| ПАРОЭЖЕКТОРНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА И СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В НЕЙ | 1994 |

|

RU2053466C1 |

| Комбинированная установка опреснения морской воды и выработки электроэнергии | 2017 |

|

RU2678065C1 |

Изобретение относится к холодильной технике и может быть использовано для утилизации отходящего тепла, например, от двигателей внутреннего сгорания. Нагревают греющей средой рабочий агент в зоне кипения при высоком давлении, эжектируют им пары из зоны кипения при низком давлении, при этом подачу конденсата в зону кипения при высоком давлении осуществляют порционно, воздействуя на каждую порцию конденсата давлением пара из зоны кипения при высоком давлении, а подачу конденсата в зону кипения при низком давлении осуществляют через гидрозатвор в капиллярно-пористую структуру, которую размещают в этой зоне. Технический результат - расширение области использования, уменьшение весогабаритных параметров холодильных систем, работающих по предложенному способу. 2 ил.

Способ производства холода, включающий нагрев греющей средой рабочего агента в зоне кипения при высоком давлении, конденсацию паров и подачу конденсата в зоны кипения при низком и высоком давлении, отличающийся тем, что перед конденсацией паров, генерируемых в зоне кипения при высоком давлении, эжектируют ими пары из зоны кипения при низком давлении, при этом подачу конденсата в зону кипения при высоком давлении осуществляют порционно, воздействуя на каждую порцию конденсата давлением пара из зоны кипения при высоком давлении, а подачу конденсата в зону кипения при низком давлении осуществляют через гидрозатвор в капиллярно-пористую структуру, которую размещают в этой зоне.

| Способ получения сиккатива | 1980 |

|

SU905248A1 |

| ХОЛОДИЛЬНИК ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 1992 |

|

RU2034208C1 |

| ЭНЕРГОХОЛОДИЛЬНАЯ СИСТЕМА | 1995 |

|

RU2088864C1 |

| Утилизатор дымовых газов | 1982 |

|

SU1071898A1 |

Авторы

Даты

1999-07-20—Публикация

1997-12-04—Подача