Изобретение предназначено для использования на сахарных заводах.

Прототипом заявляемого способа является известный способ сушки жома, осуществляемый в барабанной сушилке прямого действия [3]. Сушилка представляет собой барабан, установленный на роликовых опорах и снабженный приводом для вращения. Внутри барабана закреплены перекидные лопатки и крестообразные насадки. Сушилка имеет устройства для загрузки влажного и выгрузки сухого жома, топку для сжигания мазута или природного газа, вентиляторы, циклоны и вытяжные трубы. Согласно этому способу в барабан загружают предварительно отпрессованный жом и подают топочные газы с температурой около 800oС. Жом и топочные газы движутся вдоль барабана в попутном направлении (прямотоком). Вследствие высокой температуры газов жом быстро прогревается до температуры кипения соковой влаги и процесс влагоудаления протекает в режиме выпаривания в пересыпающемся слое жома, что обеспечивается вращением барабана и наличием перекидных лопаток и насадок. Жом высушивают до влажности 12% и выгружают из барабана. Газопаровую смесь с температурой до 150oС при помощи вентиляторов отводят из барабана в циклоны, где происходит отделение уносимых мелких частиц жома (пыли), и далее через вытяжные трубы выбрасывают в атмосферу.

При использовании современных жомовых прессов поступающий на сушку жом имеет влажность Wн= 72%. При влажности сухого жома Wк=12% удельный выход сокового пара составляет

jc=Jc/G=uн-uк=2,435,

где Jс - масса выпариваемой влаги;

G - масса сухих веществ жома;

uн=Wн/(100-Wн)=2,571, uк=Wк/(100-Wк)=0,1364 - начальное и конечное влагосодержание жома (по отношению к массе сухих веществ).

Следовательно, для получении 1 кг сухого жома необходимо выпарить влаги

Jc=jc(1+uк)=2,767 кг.

Поскольку весь соковый пар выбрасывают в атмосферу, вместе с ним теряется тепловая энергия в количестве

Qc=Ich(tc)=8551,3 кДж,

что эквивалентно расходу "условного топлива" в количестве

Qc/29350=0,291 кг

(здесь h(tc)= 2776,4 кДж/кг - удельная энтальпия водяного пара при давлении рс= 0,1 МПа и температуре tс=150oС [4]: 29350 кДж/кг низшая теплота сгорания условного топлива).

Указанные теплопотери слишком велики, что является основным недостатком этого способа сушки. Кроме того, вследствие уноса и сгорания пересушенных мелких частиц теряется до 10% сухих веществ [l], что равносильно потере 11,4% сухого жома. Высушенный таким способом жом имеет низкое качество [l, 2] . Он не пригоден для приготовления пищевых добавок, используемых, например, в производстве кондитерских и колбасных изделий.

Целью изобретения является снижение энергоемкости процесса, сокращение потерь и повышение качества сухого жома.

Технический результат достигается тем, что в способе сушки отпрессованного жома в барабанной сушилке до конечной влажности 12%, согласно изобретению, в барабанной сушилке жом сушат до влажности 40...60%, после чего жом перегружают в испаритель с паровым обогревом и сушат до конечной влажности 12%, при этом образующийся в испарителе соковый пар очищают от жомовой пыли в мокром циклоне, сжимают в компрессоре до 0,25...0,3 МПа рабочим паром высокого давления, насыщают конденсатом греющего пара в смесительном теплообменнике и направляют на выпарную станцию завода, а конденсат отводят в парогенераторы ТЭЦ (теплоэнергоцентраль).

Например, при сушке жома топочными газами в барабанной сушилке от влажности 72% до промежуточной влажности Wп=51,2%, которой соответствует влагосодержание uп= Wп/(100-Wп)= 1,049, удельный выход сокового пара из барабана уменьшается до значения

Icl=Icl/G=uн-uп=1,797,

а выход сокового пара в расчете на 1 кг сухого жома составляет

Jc1=jc1(1+uк)=1,785 кг.

Уменьшение влагосъема в барабанной сушилке при сохранении ее производительности по сырому жому осуществляют путем сокращения подачи топлива, что приводит к снижению температуры газопаровой смеси на выходе из барабана до tс1= 100oС и уменьшению энтальпии выбрасываемого пара до соответствующего значения h(tc1)= 2676,5 кДж/кг [4]. Следовательно, потеря теплоты с соковым паром равна

Qc1=Jc1h(tc1)=4778 кДж,

а расход условного топлива составляет

Qc1/29350=0,163 кг.

В результате расход топлива в барабанной сушилке сокращается на

100(1-Qc1/Qc)=37,8%,

кроме того, за счет повышения усредненной влажности жома и снижения температуры газопаровой среды в объеме барабана существенно сокращаются потери жома от выгорания и уноса мелких частиц.

При досушке жома в испарителе до конечной влажности 12% удельный выход сокового пара составляет

jc2=Jc2/G=uп-uк=0,864,

а выход сокового пара в расчете на 1 кг сухого жома равен

Jс2=jc2(1+uк)=0,982 кг.

Очистка этого пара от пыли в мокром циклоне и сжатие в компрессоре до 0,25. ..0,3 МПа рабочим паром высокого давления обеспечивают возможность использования сжатого сокового пара в качестве теплоносителя на выпарной станции завода. Поскольку для этой цели требуется насыщенный пар (с указанным выше давлением) [2, 5], а при сжатии в компрессоре пар становится перегретым, сжатый пар приводят в состояние насыщения в смесительном теплообменнике путем распыливания в нем конденсата, отводимого из рубашек испарителя. При этом количество конденсата уменьшается за счет его испарения, а количество пара, соответственно, увеличивается. В смесительном теплообменнике осуществляется дополнительная промывка пара, что необходимо для обеспечения нормальной работы выпарных аппаратов. При таком использовании сокового пара сводится к нулю (или значительно сокращается) количество рабочего пара, направляемого из парогенераторов ТЭЦ в редукционно-охладительную установку (РОУ), в которой пар с параметрами 3,5 МПа и 435oС, предназначенный для выработки электроэнергии в турбогенераторах, в обход последних дросселируют до 0,3 МПа, охлаждают водой до 134oС и направляют на выпарную станцию [5]. При использовании заявляемого способа сушки функцию РОУ выполняет сушильная установка. Существенно то, что искусственное снижение потенциала рабочего пара в РОУ приводит к безвозвратным энергетическим потерям, а в предлагаемом способе энергетический потенциал рабочего пара используется для выпаривания влаги и компрессии сокового пара, благодаря чему этот пар возвращается в производство.

Из решения системы балансовых уравнений сушильной установки следует, что при использовании двухступенчатого пароструйного компрессора при Wп=50% на 1 кг сухого жома расходуется J1=1,817 кг рабочего пара с параметрами 3,5 MПa и 435oС, при этом в систему теплоснабжения завода возвращается J2=2,187 кг вторичного пара с параметрами 0,3 МПа и 134oС и jк=0,258 кг конденсата с такими же параметрами. Если теплоту сухого жома, выгружаемого из испарителя, и теплоту горячей промывной воды, отводимой из мокрого циклона, отнести к безвозвратным тепловым потерям, то разность между количеством возвращаемой и потребляемой теплоты составит

ΔQ=J2h2+Jкhк-J1h1 = 103 кДж,

где h1=3303,4; h2=2725,5; hк=561,4 кДж /кг - удельные энтальпии рабочего пара, вторичного пара и конденсата [4]. Отсюда следует, что при досушке жома в испарителе возвращается теплоты больше, чем потребляется, причем величина ΔQ составляет 1,3% от Qc, а общее сокращение теплопотребления на сушку в данном случае равно 39%.

При изменении величины Wп в интервале от 40 до 60% достигается экономия тепловой энергии в пределах от 26 до 60% соответственно.

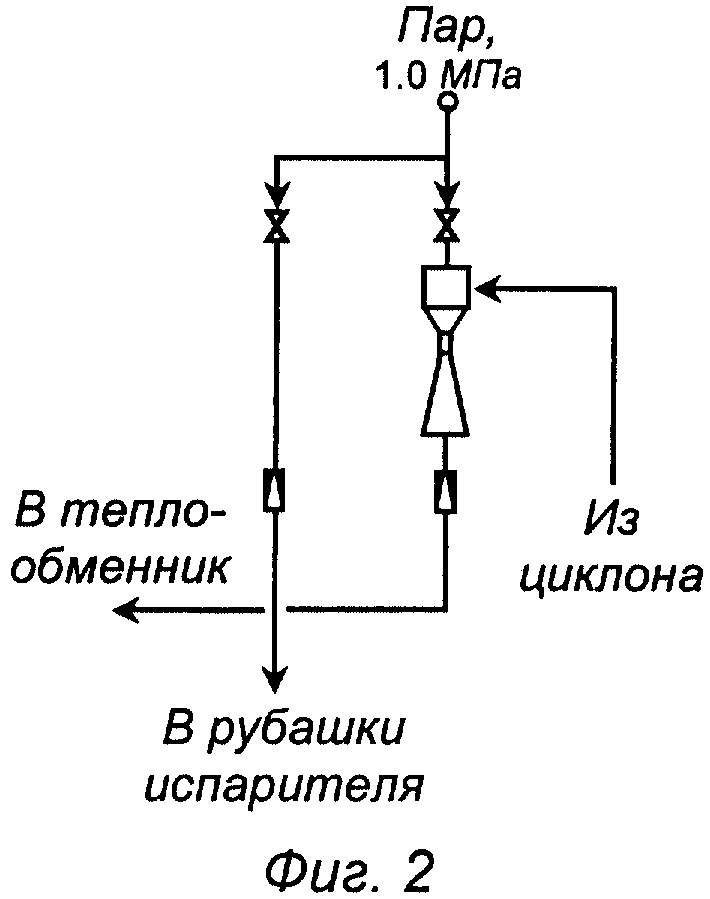

Осуществление заявляемого способа поясняется с помощью фиг.1, 2.

Отпрессованный жом непрерывно загружают в сушильный барабан 1, вращаемый приводом 2. В топку 3 также непрерывно подают топливо (природный газ или мазут). Благодаря вращению барабана и наличию в нем перекидных лопаток и крестообразных насадок происходит перемешивание слоя жома и его продольное перемещение. Топочные газы также движутся вдоль барабана в попутном жому направлении (прямотоком). Вследствие высокой температуры газов жом быстро прогревается до температуры кипения соковой влаги и процесс влагоудаления протекает в режиме выпаривания. Смесь отработавших топочных газов с соковым паром с помощью вентилятора 4 отводят из барабана в циклон 5, где происходит отделение уносимых мелких частиц жома, и далее через вытяжную трубу 6 выбрасывают в атмосферу. Из барабана подсушенный жом с влажностью 40...60% устройством 7 перегружают в чанный испаритель 8.

Чанный испаритель представляет собой колонный аппарат, собранный из десяти чанов, установленных один над другим и снабженных греющими паровыми рубашками на обечайках и днищах [6]. Через все чаны проходит вал, на котором закреплены мешалки, выполненные в виде спаренных ножей, установленных над днищами чанов с небольшим зазором. Привод 9 сообщает валу вращение. В днище каждого чана имеется отверстие, закрываемое и открываемое автоматически действующим клапаном, с помощью которого поддерживается заданный уровень заполнения чана жомом и осуществляется перепуск жома в нижерасположенный чан. Кроме того, в днище каждого чана, исключая самый нижний, имеются отверстия, перекрытые колосниковыми решетками, служащие для прохода паров снизу вверх из одного чана в другой. Для отвода паров обечайки чанов снабжены патрубками, присоединенными к аспирационной трубе 10, которая сообщена с расширителем 11 (верхним чаном). Под аспирационной трубой установлен горизонтальный шнек, с помощью которого оседающие в трубе частицы шрота подаются в нижний чан.

Жом загружают в верхний чан испарителя. В рубашки чанов по трубопроводу 12 подают греющий пар с давлением 1,0 МПа. Конденсат из рубашек отводят с помощью конденсатоотводчика 13 и конденсатопровода 14. В испарителе жом досушивают до конечной влажности 12% и выгружают из нижнего чана устройством 15.

Из расширителя 11 соковый пар, несущий с собой мелкие частицы жома, направляют по трубопроводу 16 в мокрый циклон 17. К форсункам мокрого циклопа по трубопроводу 18 подводят часть (6%) конденсата греющего пара. В циклоне с помощью заслонки 19 поддерживают давление 0,1 МПа, чему соответствует температура насыщенного пара 100oС, а подводимый конденсат имеет температуру 180oС, соответствующую температуре конденсации пара при давлении 1,0 МПа [4] . Поэтому в циклоне происходит испарение части конденсата, за счет чего количество вторичного пара, отводимого из циклона, превышает количество сокового пара, поступающего в циклон.

Из циклона 17 горячую промывную воду (шлам) отводят через гидрозатвор в жомовый пресс, а вторичный пар по трубопроводу 20 направляют в двухступенчатый пароструйный компрессор (фиг. 1), состоящий из эжекторов 21 и 22. К соплам обоих эжекторов по трубопроводу 23 подводят рабочий пар с давлением 3,5 МПа и температурой 435oС из парогенератора ТЭЦ. В эжекторе 21 давление подводимого из циклона вторичного пара повышают до 0,3 МПа. При данных параметрах рабочего и инжектируемого пара достижимый коэффициент инжекции, рассчитанный по [7] для эжектора с конической камерой смешения, равен 0,672, а температура пара на выходе из диффузора эжектора 21 равна 290oС. Меньшую часть (6%) этого пара направляют в эжектор 22, где пар сжимают до давления 1,0 МПа при коэффициенте инжекции 0,185. Из диффузора эжектора 22 смесь рабочего и инжектируемого пара с температурой 400oС направляют через редукционный клапан 23 в рубашки чанного испарителя. Основную часть пара из эжектора 21 направляют через редукционный клапан 24 по трубопроводу 25 в смесительный теплообменник 26, выполненный подобно мокрому циклону. К форсункам теплообменника подводят основную часть (94%) конденсата из рубашек испарителя. В теплообменнике давление пара равно 0,25...0,3 МПа, чему соответствует температура насыщения 127. ..134oС [4]. Следовательно, в теплообменнике так же, как и в мокром циклоне, происходит преобразование части конденсата в пар. Благодаря частичному испарению конденсата в теплообменнике и мокром циклоне из теплообменника отводят в два раза меньшее количество конденсата, чем из рубашек испарителя. За счет этого существенно увеличивается количество вторичного пара, который по трубопроводу 27 отводят на выпарную станцию завода, а конденсат через конденсатоотводчик 28 направляют в ТЭЦ для питания парогенераторов. Режимом работы пароструйного компрессора управляют задвижками 29, 30 и 31. Подачу конденсата к форсункам мокрого циклона регулируют вентилем 32.

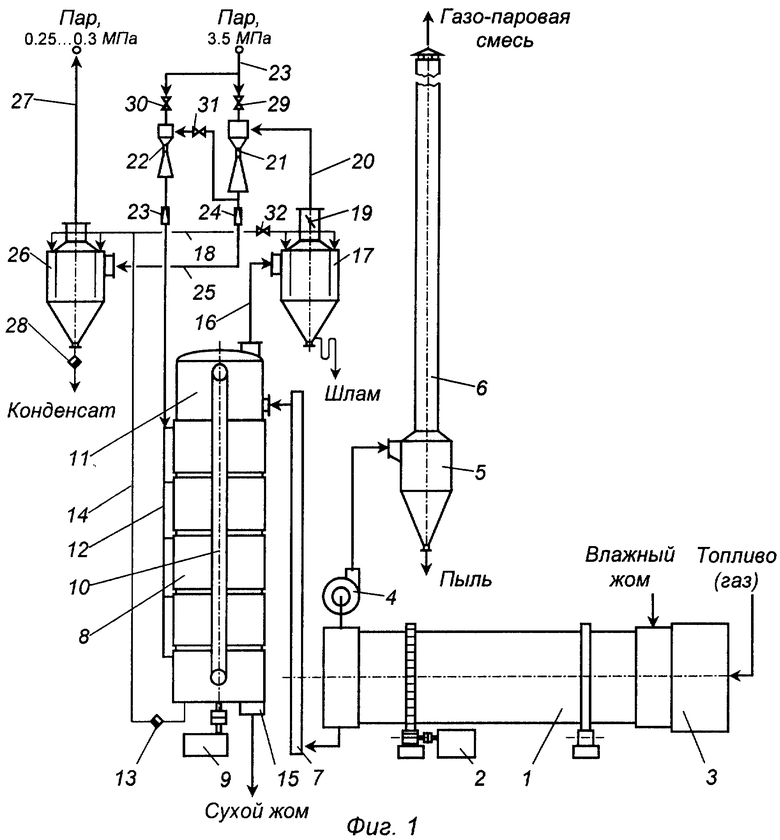

При наличии в заводской ТЭЦ турбогенератора с противодавлением 1,0 МПа или с промежуточным отбором пара такого же давления этот пар можно подавать в рубашки испарителя и использовать для компрессии сокового пара в одном эжекторе (фиг. 2). В этом случае рабочий и греющий пар имеет одну и ту же температуру 293oС, а температура пара на выходе из эжектора при расчетном коэффициенте инжекции 0,139 равна 260oС, причем в теплообменнике испаряется весь конденсат. Однако из-за столь малого коэффициента инжекции необходим вдвое больший расход рабочего пара, чем при использовании двухступенчатого пароструйного компрессора (фиг.1).

В предлагаемом способе все задействованное оборудование (барабанная сушилка, чанный испаритель, циклоны и паровые эжекторы) выпускаются отечественной машиностроительной промышленностью, что упрощает и удешевляет его реализацию на российских сахарных заводах, особенно на тех, которые уже оснащены барабанными сушилками.

Источники информации

1. Технология свеклосахарного производства. Под ред. Р.А. Мак-Джинниса. - М.: Пищепромиздат, 1958. - 488 с. (с.419-425).

2. Силин П.М. Технология сахара. - М.: Пищевая пром-сть, 1967. - 624 с. (с.466-468, 339, 340).

3. Гришин М.А., Анатазевич В.И., Семенов Ю.Г. Установки для сушки пищевых продуктов. - М.: Агропромиздат, 1989. - 215 с. (с.92, 93).

4. Вукалович М.П., Ривкин С.Л., Александров А.А. Таблицы теплофизических свойств воды и водяного пара. - М.: Изд-во стандартов, 1969. - 408 с.

5. Колесников В.А., Нечаев Ю.Г. Теплосиловое хозяйство сахарных заводов. - М.: Пищевая пром-сть, 1980. - 392 с. (с.42, 43, 284, 296).

6. Копейковский В.М. и др. Технология производства растительных масел. - М.: Легкая и пищевая пром-сть, 1982. - С.324, 325, 335, 336.

7. Соколов Е.Я., Зингер Н.М. Струйные аппараты. - М.: Энергия, 1970. - 288 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ЖОМА | 2001 |

|

RU2178866C1 |

| УСТАНОВКА ДЛЯ СУШКИ ЖОМА | 2001 |

|

RU2178867C1 |

| СПОСОБ УДАЛЕНИЯ РАСТВОРИТЕЛЯ ИЗ СЫРЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232954C1 |

| Сушильная установка | 2022 |

|

RU2784632C1 |

| Установка для сушки жома | 2002 |

|

RU2219449C1 |

| ЭНЕРГОСБЕРЕГАЮЩАЯ УСТАНОВКА ДЛЯ СУШКИ КОРМОВ | 2014 |

|

RU2557822C2 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| Установка утилизации осадка сточных вод после механического обезвоживания | 2017 |

|

RU2682629C2 |

| Способ комплексной переработки семян сои с выделением белоксодержащих фракций | 2018 |

|

RU2689672C1 |

| СПОСОБ СУШКИ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156933C1 |

Изобретение предназначено для использования на сахарных заводах. Отпрессованный жом сушат последовательно в двух аппаратах. Сушку до промежуточной влажности 40-60% проводят в барабанной сушилке. Досушку жома до влажности 12% осуществляют в испарителе с паровым обогревом. При этом образующийся в испарителе соковый пар очищают от жомовой пыли в мокром циклоне, сжимают в компрессоре до 0,25-0,3 МПа рабочим паром высокого давления, насыщают конденсатом греющего пара в смесительном теплообменнике и направляют на выпарную станцию завода, а конденсат отводят в парогенераторы ТЭЦ. В результате общее теплопотребление на сушку при той же производительности по сырому жому сокращается на 26-60% в зависимости от значения промежуточной влажности. Кроме того, снижаются потери жома от уноса и выгорания мелких частиц и повышается качество сухого жома. 2 ил.

Способ сушки отпрессованного свекловичного жома, включающий сушку жома до конечной влажности 12%, отличающийся тем, что жом сушат до промежуточной влажности 40-60% в барабанной сушилке, после чего жом перегружают в испаритель с паровым обогревом и сушат до конечной влажности, при этом образующийся в испарителе соковый пар очищают от жомовой пыли в мокром циклоне, сжимают в компрессоре до 0,25-0,3 МПа рабочим паром высокого давления, насыщают конденсатом греющего пара в смесительном теплообменнике и направляют на выпарную станцию завода, а конденсат отводят в парогенераторы ТЭЦ.

| ГРИШИН М.А | |||

| и др | |||

| Установки для сушки пищевых продуктов | |||

| - М.: Агропромиздат, 1989, с.92-93 | |||

| Технология свеклосахарного производства./Под ред | |||

| МАК-ДЖИННИСА | |||

| - М.: Пищепромиздат, 1958, с.419-425 | |||

| СИЛИН П.М | |||

| Технология сахара | |||

| - М.: Пищевая промышленность, 1967, с.466-468, 339, 340 | |||

| Установка для сушки плодово-ягодных выжимок | 1985 |

|

SU1272070A1 |

| US 4702927 А, 27.10.1987. | |||

Авторы

Даты

2002-11-10—Публикация

2001-05-03—Подача