Изобретение относится к распределителю жидкости для колонн согласно ограничительной части пункта 1 формулы изобретения. Такой распределитель жидкости применяется, например, для массообменных и теплообменных колонн или каталитических реакторов с неподвижным слоем.

Из немецкого патента DE-PS 2752391 известно такое распределительное устройство. Оно состоит из расположенных параллельно друг другу U-образных желобов, открытых сверху, имеющих щелеобразные отверстия для выхода жидкости на верхнем краю V-образно выступающих плеч. Перед выходными отверстиями на незначительном расстоянии от них находятся сплошные направляющие стенки. Для применения этого устройства в зоне низких нагрузок в зазор между направляющей стенкой и плечами желоба вкладывается, например, металлическая ситовая ткань, с помощью которой вследствие капиллярного эффекта через зазор распределяется жидкость. Так как это известное устройство представляет, преимущественно, переливную систему и поэтому очень восприимчиво к перекосам, оказалось практически невозможным отводить заданное количество жидкости через отдельные выходные щели.

В других известных распределителях жидкости (см., например, патент Швейцарии CH-PS 658 198 = P.5779), в которых выходные щели выполнены в виде отверстия и из-за застаивания жидкости создается подпор (высота застоя равна по меньшей мере 25 мм), количество жидкости, пропускаемое через одно отверстие, может легко задаваться. Но эти устройства не могут применяться в зоне низкой нагрузки, так как с их помощью не может изготавливаться достаточное количество мест каплеобразования на единицу площади,

К распределителю с низкой нагрузкой предъявляется требование, заключающееся в том, что с его помощью по поперечному сечению колонны ежечасно может равномерно распределяться к набивке колонны минимальное количество, равное 25 л/м2. При этом под словом "равномерно" понимается, что в зависимости от тонкости структуры набивки жидкость подводится через по меньшей мере 80 - 200 мест каплеобразования на квадратный метр поперечного сечения.

По различным причинам, например из-за опасности забивания загрязняющими частицами, находящимися в распределительной жидкости, диаметр отверстия не должен превышать минимальной величины. По причинам техники изготовления и условий истечения нижняя граница лежит для отверстия диаметром около 1,5 мм. Это означает, что при высоте подпора, равной 25 мм, количество вытекающей жидкости составляет 3 л/час. В экстремальных случаях с по меньшей мере 200 мест каплеобразования/м2 и 25 л/м2 час (или на одно место каплеобразования 0,125 л/час) это означает, что на каждое выходное отверстие должно приходиться по меньшей мере 24 места каплеобразования.

Задачей изобретения является создание распределителя низкого давления, с помощью которого можно получить равномерное распределение для вышеуказанного экстремального случая. Эта задача решается признаками пункта 1 формулы изобретения.

Аналогично описанному в патенте ФРГ DE-PS 2752391 тонкое распределение осуществляется под действием капиллярных сил. Другими словами, распределение осуществляется посредством зоны распределения и слива, проходящей вдоль горизонтальной замкнутой кривой. Благодаря этому признаку, а именно, что указанная кривая замкнута, не возникает краевого эффекта, который может приводить к погрешностям равномерности распределения.

Совершенно неожиданно выяснилось, что хорошее распределение может получаться и без застаивания жидкости в элементах тонкого распределения. Благодаря этому свойству элемент тонкого распределения функционирует в диапазоне нагрузки по меньшей мере более широкого порядка.

Нижний край направляющей стенки проходит предпочтительно параллельно указанной кривой зоны распределения и слива; тогда места каплеобразования распределяются по нижнему краю направляющей стенки практически непрерывно, благодаря чему выполняется требование в отношении количества мест каплеобразования. Нижний край может быть также зубчатым; тогда каждому зубчику соответствует одно место каплеобразования и в этом случае количество мест каплеобразования определяется количеством зубчиков.

Зависимые пункты 2 - 14 относятся к предпочтительным формам выполнения распределителя жидкости согласно изобретению. Пункт 15 относится к колонне, снабженной распределителем жидкости согласно изобретению.

Ниже изобретение поясняется более подробно с помощью чертежей:

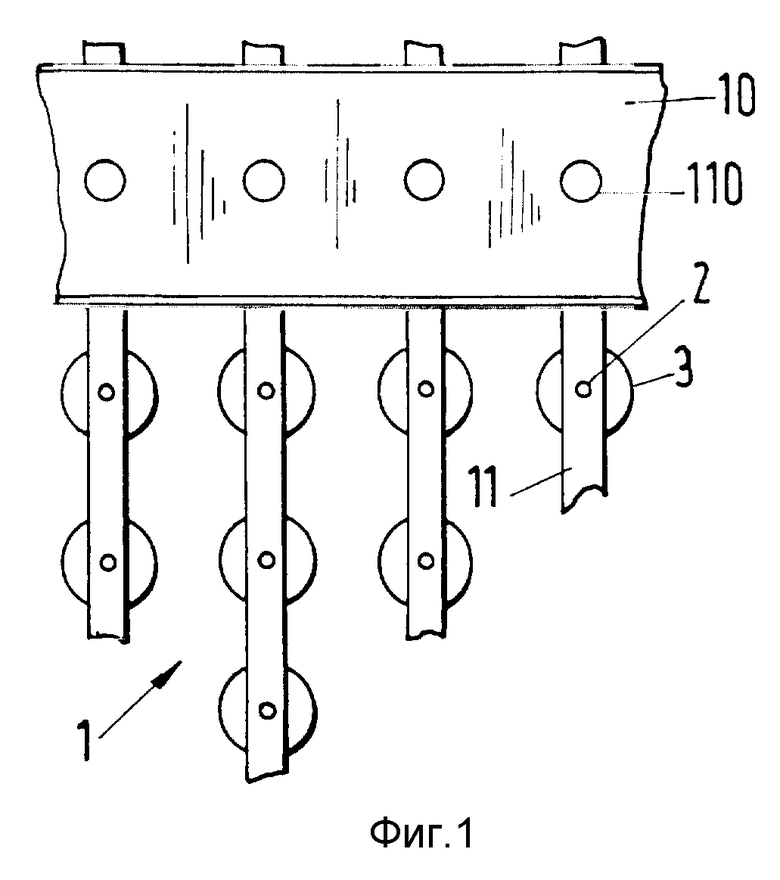

на фиг. 1 показан вид сверху на распределитель согласно изобретению, с частичным вырезом;

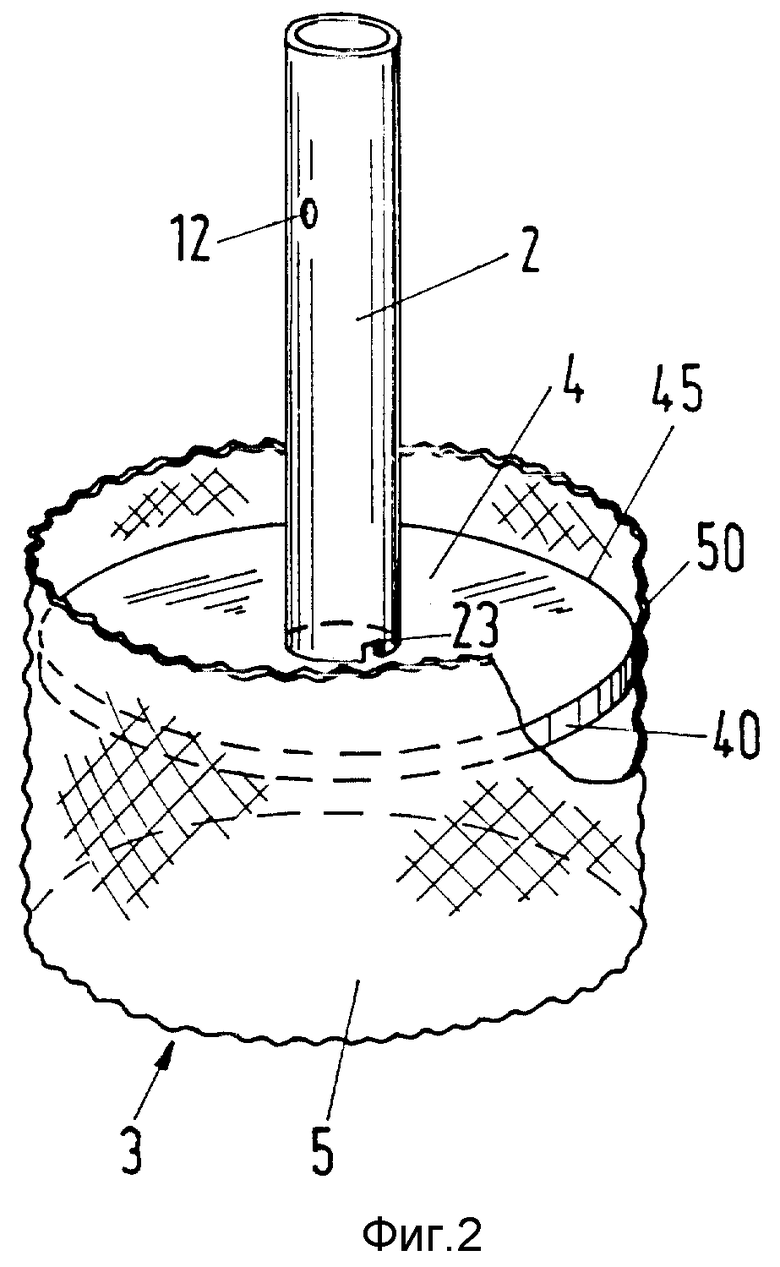

фиг. 2 - элемент тонкого распределения в аксонометрии;

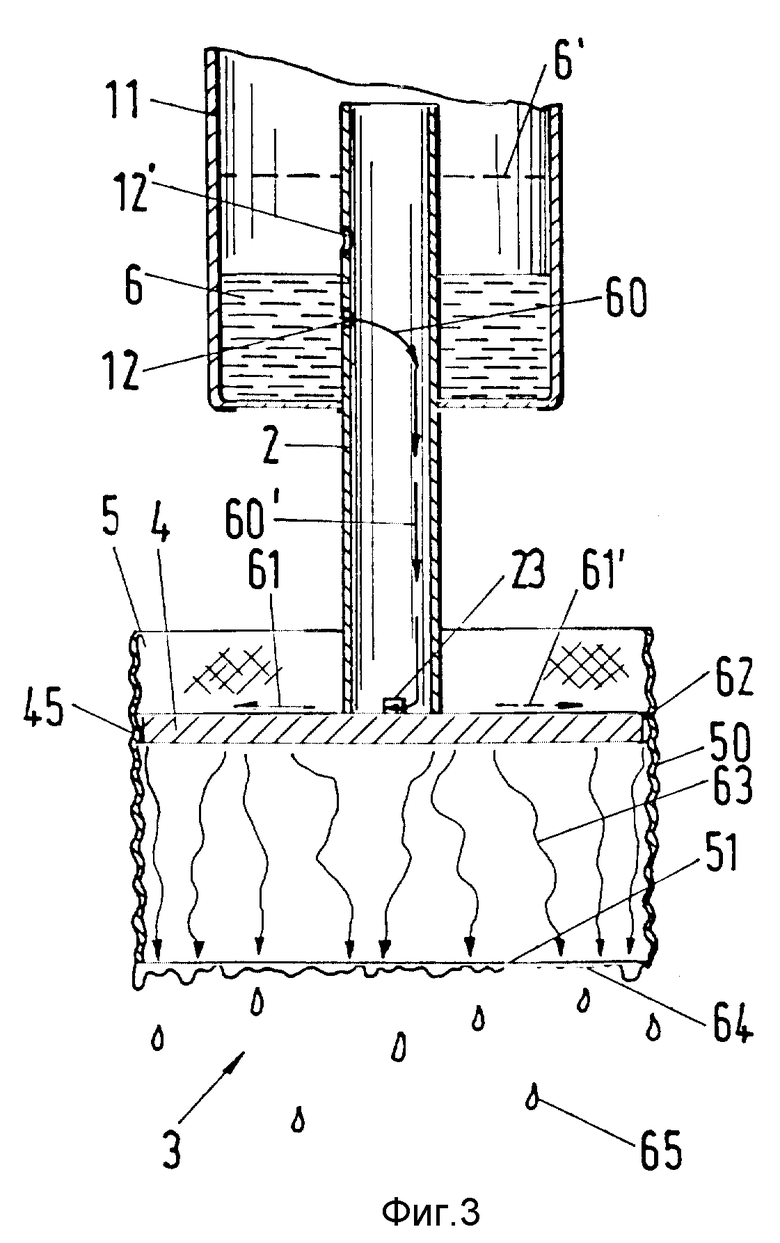

фиг. 3 - продольный разрез элемента тонкого распределения по фиг. 2;

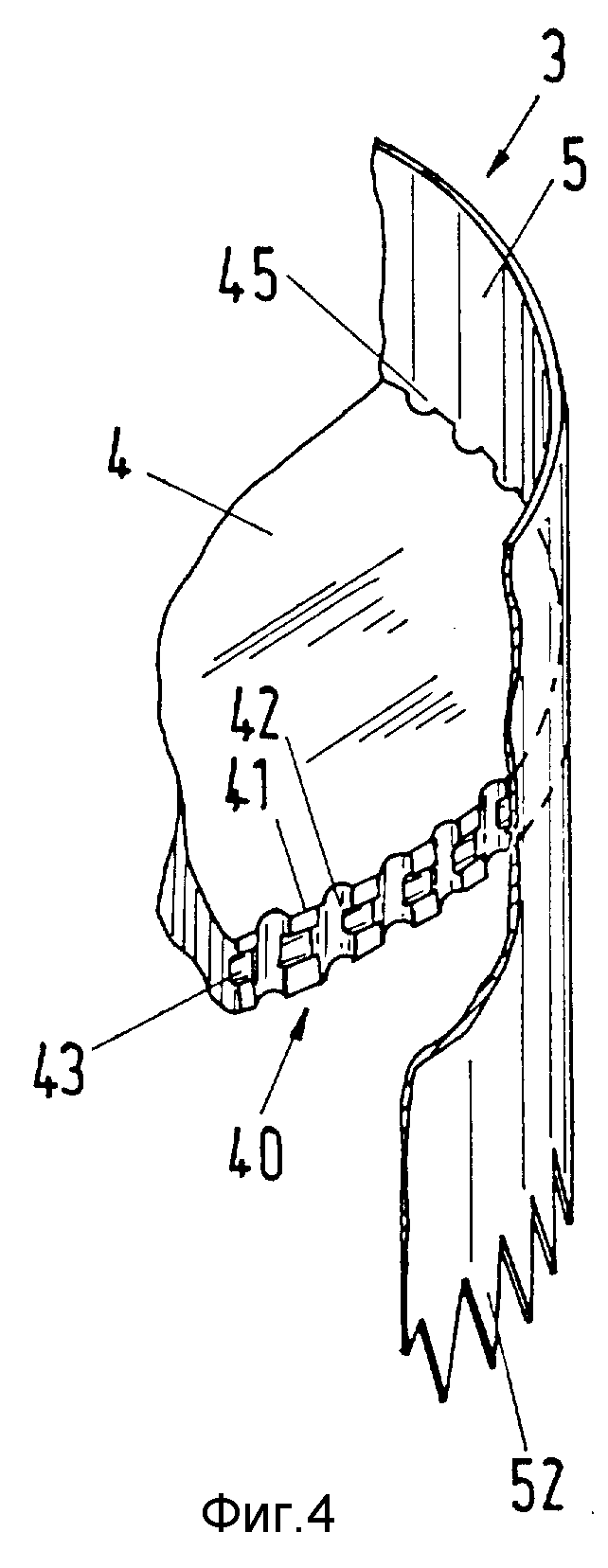

фиг. 4 - фрагмент распределителя согласно изобретению, во второй форме выполнения;

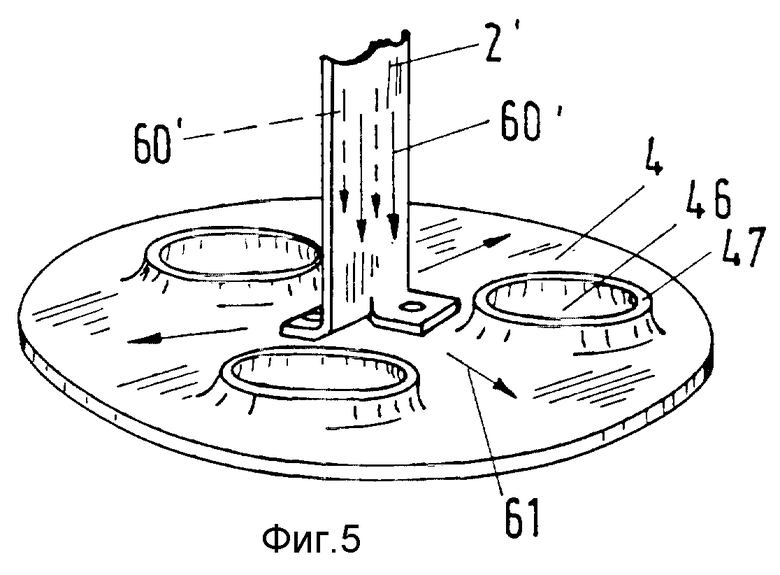

фиг. 5 - пластинчатый элемент тонкого распределения согласно изобретению;

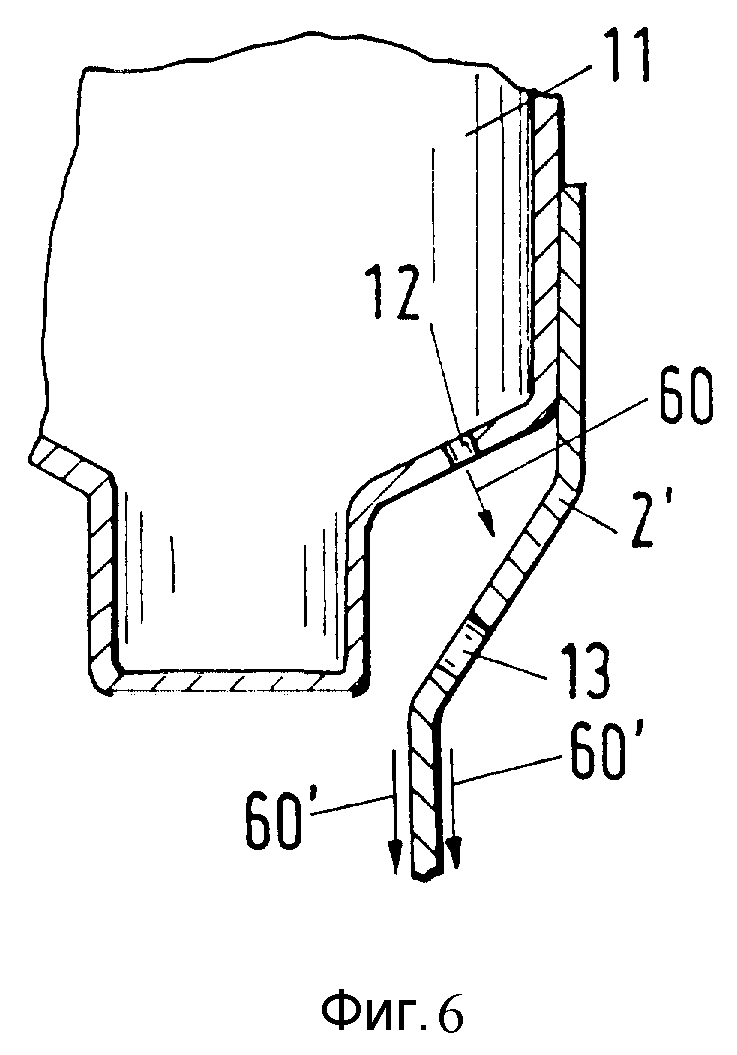

на фиг. 6 - поперечное сечение дна распределительного желоба;

фиг. 7 - вырез из устройства с особой формой расположения элементов тонкого распределения;

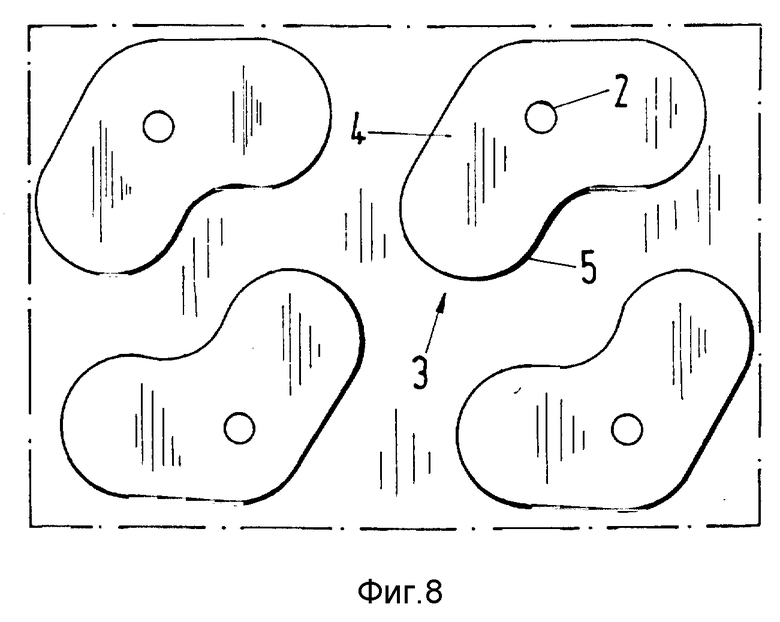

фиг. 8 - вариант фиг. 7, и

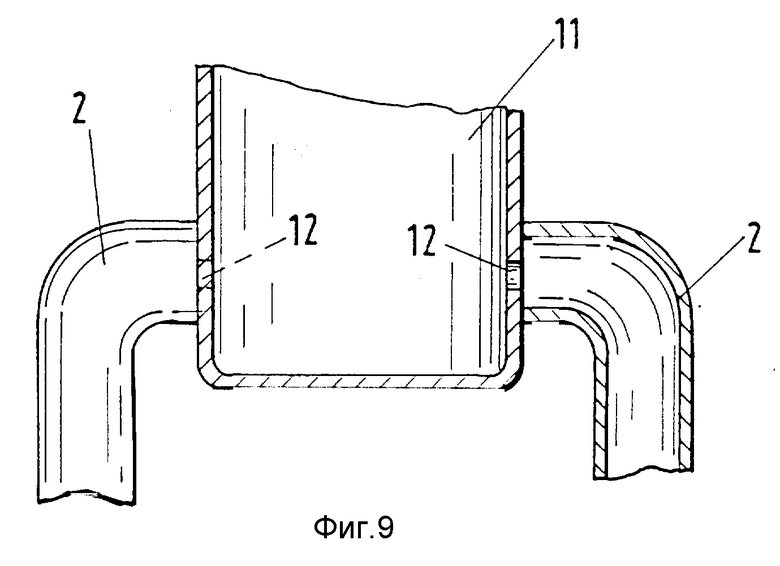

фиг. 9 - поперечный разрез распределительного канала с дозирующими отверстиями в стенке этого канала.

На фиг. 1 показан первый вариант выполнения распределителя 1 жидкости, составленного из основного канала 10 и вспомогательных каналов 11, расположенных под ним, с тонкораспределительными элементами 3. Перелив жидкости от основного канала 10 к вспомогательным каналам 11 осуществляется через дозирующие отверстия 110. Тонкораспределительные элементы 3 соединены соответственно посредством соединительных элементов 2 с вспомогательными каналами 11, причем в этих соединительных элементах 2 расположены отверстия для выхода жидкости или дозирующие отверстия, упомянутые в пункте 1.

На фиг. 2 показан первый пример выполнения тонкораспределительного элемента 3. Он имеет следующие основные составляющие узлы: трубчатый соединительный элемент 2 с фиксирующим отверстием 12 и пластинчатый элемент 4, находящийся в контакте с направляющей стенкой 5, между краем 40 которого и направляющей стенкой 5 сообщающаяся цепочка капиллярных отверстий образует зону 45 распределения и слива, причем эта цепочка имеет в представленном примере форму круга (или же эллипса). Направляющая стенка 5 изготовлена из пленочного материала, имеющего растрообразно расположенные выступы и впадины, получаемые тиснением. (Вполне достаточно было бы выполнить структурирование 50 поверхности только на стороне зоны 45 распределения и слива). На переходе между соединительным элементом 2 и пластинчатым элементом 4 находится по меньшей мере одно отверстие 23 для прохождения распределяемой жидкости. Элемент 4 имеет диаметр, например, около 10 см.

На фиг. 3 показано, как тонкораспределительный элемент, показанный на фиг. 2 в продольном разрезе, может быть размещен во вспомогательном канале 11 и как распределяется жидкость 6. Жидкость 6 течет через выходное отверстие 12 (стрелка 60) внутрь трубы 2, там течет по внутренней стенке (стрелка 60') к проходному отверстию 23 и затем перемещается к пластинчатому элементу 4 в качестве пленки или струи к зоне 45 распределения или слива, где жидкость вследствие капиллярных сил распределяется пор всему периметру зоны 45 и при этом образует жидкостное кольцо 62.

Труба 2, само собой разумеется, может иметь больше, чем одно выходное отверстие. На фиг. 3 показано второе выходное отверстие 12', которое расположено на более высоком, чем отверстие 12, уровне. Если уровень 6 жидкости повышается (штрихпунктирная линия 6'), слив увеличивается за счет выходного отверстия 12', лежащего выше.

Вследствие действия капиллярных сил горизонтальное перемещение жидкости на пластинчатом элементе 4 может осуществляться неравномерно. Поэтому поверхность элемента 4 должна быть направлена не абсолютно горизонтально. Для получения как можно более равномерного распределения жидкости 62 следовало бы поддерживать небольшое отклонение от горизонтального положения. Преимущество может создаваться также за счет хорошего смачивания поверхности пластинчатого элемента 4 жидкостью.

Ниже зоны 45 распределения и слива по направляющей стенке 5 происходит дополнительное выравнивание поперечного распределения жидкости благодаря структурированию 50 поверхности. Линиями 63 обозначено прохождение потока жидкости по направляющей стенке 5. На нижнем краю 51 направляющей стенки 5 образуется нависание 64 жидкости, с которого отделяются отдельные капли 65.

Для создания хорошего эффекта распределения с помощью поверхностного структурирования 50 направляющей стенки 5 разница уровней между вершинами выступов и дном углублений лежит в диапазоне от 0,05 до 1,5 мм, предпочтительно от 0,3 до 0,6 мм. В патенте Швейцарии CH-PS 664091 (=P.5928) описывается способ изготовления тиснением структурирования 50 поверхности.

Во втором примере выполнения, показанном на фиг. 4 в виде фрагмента тонкораспределительного элемента 3, направляющая стенка 5 выполнена из гладкой пленки. Зона 45 распределения и слива получается структурированием поверхности пластинчатого элемента 4, предусмотренного на краю 40 пластинчатого элемента 4. В показанном примере структурирование состоит из зубчатообразных выступов 41 и впадин 42, расположенных между ними, а также горизонтальной канавки 43.

В примере по фиг. 4 дополнительно показано, что нижний край направляющей стенки 5 может быть выполнен зазубренным, с зубцами 52. С помощью зубцов 52, которые могут быть также отогнуты наружу и/или внутрь, создаются места прерывистого каплеобразования.

В дополнительных формах выполнения изобретения, не показанных на чертеже, направляющая стенка 5 может иметь отверстия, оказывающие положительный эффект на поперечное распределение жидкости. Направляющая стенка 5 может быть изготовлена из металлической сетки или она может состоять из двух слоев - из непроницаемой пленки и металлической сетки с внутренней стороны.

Для того чтобы в массообменной колонне, в которой расположен распределитель жидкости согласно изобретению, на газовую фазу, протекающую вверх, оказывалось меньшее сопротивление потоку, дополнительно к отверстию 46 могут быть предусмотрены пластинчатые элементы 4, как это показано на фиг. 5. Стекание распределяемой жидкости через такие отверстия 46 может предотвращаться, например, с помощью высоко поднятых краев 47.

На фиг. 5 показано также, что вместо трубчатых соединительных элементов 2 может применяться полоска 2', которая служит как крепежным средством распределителя 3, так и поверхностью для слива жидкости (стрелка 60'). Как показано на фиг. 6, выходное отверстие 12 распределительного канала 11 может иметь некоторое расстояние от соединительного элемента 2', через который проходит свободная струя (стрелка 60).

Через отверстие 13 часть жидкости может попадать на другую сторону соединительного элемента 2'. Жидкость может быть направлена также от выходного отверстия 12 в виде свободной струи непосредственно на пластинчатый элемент 4.

На фиг. 7 и 8 показаны фрагменты устройства с четырьмя соответствующими тонкораспредеительными элементами, форма которых сильно отличается от круга. Пластинчатые элементы 4 имеют округленные углы. Радиусы кривизны линий по краям имеют, кроме того, как выпуклые, так и вогнутые участки. На тонкораспределительных элементах по фиг.7 отверстия 46' показаны штрихпунктирной линией (см. фиг. 5).

Тонкораспределительные элементы по фиг. 7 и 8 так расположены в колонне в соответствии со своей формой, что места каплеобразования, создаваемые направляющими стенками, распределены, по большей части, равномерно по поперечному сечению колонны.

На фиг. 9 показано поперечное сечение вертикального канала 11 с дозирующими отверстиями в стенке этого канала 11. Распределяемая жидкость 6 проходит через отверстие 12 к каждому из изогнутых трубчатых соединительных элементов 2, которые соединяют пластинчатые элементы распределителя, не показанные на чертеже, с распределяющим каналом 11. Дозирующие отверстия 12 могут быть выполнены также в дне распределительного канала 11.

Изобретение может быть использовано в тепломассообменных процессах или для каталитических реакторов с неподвижным слоем. Распределитель 1 жидкости для колонн имеет выходные отверстия 12 для жидкости и тонкораспределительные элементы, каждый из которых снабжен направляющей стенкой 5. Через каждое выходное отверстие к тонкораспределяющему элементу отводится заранее заданное количество жидкости. В каждом тонкораспределяющем элементе расположен пластинчатый элемент 4, контактирующий с направляющей стенкой, между краем которого и направляющей стенкой сообщающаяся цепочка капиллярных отверстий образует зону 45 распределения и слива. Эта цепочка проходит вдоль горизонтальной замкнутой кривой. Изобретение позволяет создать распределитель низкого давления, с помощью которого можно получить равномерное распределение жидкости. 2 с. и 13 з.п. ф-лы, 9 ил.

| 0 |

|

SU264581A1 | |

| Распределитель жидкости тепломассообменного аппарата | 1975 |

|

SU548308A1 |

| Способ спрессовывания кабельных наконечников | 1956 |

|

SU118029A1 |

| Уравновешивающее устройство подъемных столов для штабелирования однотипных изделий | 1957 |

|

SU112978A1 |

Авторы

Даты

1999-07-27—Публикация

1995-09-12—Подача