Изобретение относится к способу получения жестких пенополиуретанов, служащих в качестве теплоизолирующих покрытий, наносимых как при заливке в межстеновое пространство, так и при напылении на различные поверхности, и используется прежде всего в строительной и химической промышленности.

Известен способ получения жесткого пенополиуретана (ППУ), включающий в качестве полиэфирного компонента простой полиэфир или смесь простых полиэфиров-триолов (смесь триола и тетрола), третичные амины, воду, пеностабилизатор, хладон, а в качестве изоцианатного компонента - полиизоцианат (ППУ-309М (ОСТ 6-05-455-82)).

Получающийся известным способом пенополиуретан имеет недостаточную механическую прочность при динамическом нагружении, связанную с хрупкостью изделия. Кроме того, полученный полиэфирный компонент позволяет получать изделия из ППУ только методом заливки в межстеновое пространство (время старта более 30 с).

Наиболее близким по технической сущности (получение теплоизолирующих покрытий из жесткого пенополиуретана с увеличенной формоустойчивостью при динамических нагрузках, причем полиэфирный компонент пригоден как для заливочного способа получения покрытий (типа "холодильник"), так и для способа напыления) является способ получения жесткого пенополиуретана, включающий полиэфирный компонент на основе таллового масла, триэтаноламина и щелочи КОН (а.с. 1281561, кл. c 08 G 18/14 от 14.12.84).

Известный способ получения ППУ позволяет создавать теплоизолирующие покрытия с достаточной прочностью при изгибе и других динамических нагрузках, однако используемый способ синтеза полиэфира (гидроксилсодержащего соединения-ГСС) не позволяет расширить временной "коридор" (время старта) и получать в данной рецептурной раскладке ППУ со временем старта менее 15 с, а также снизить энергозатраты при синтезе ГСС.

Целью настоящего изобретения является способ получения жесткого пенополиуретана на основе гидроксилсодержащего соединения, имеющего различное время старта, увеличенные физико-механические характеристики (ФМХ) и сниженную хрупкость получаемого ППУ; время старта обуславливает способ нанесения на изолируемую поверхность. Причем необходимо учесть конкурентоспособность ППУ с имеющимся прототипом, особенно в современных условиях энергетически дорогих технологий.

Предложенный способ отличается от известного тем, что в качестве катализатора синтеза ГСС используется не щелочной компонент (КОН), а слабокислотный (КМ-1) на основе смеси растительных и кремнийорганических масел с добавкой три-, тетрааминов и предельных углеводородов. Это позволяет максимально снизить энергозатраты при сохранении по гидроксилсодержащему соединению (ГСС) каталитической активности, а в сочетании с простыми полиэфирами получать полиэфирный компонент (компонент А) для жесткого ППУ с различным временем старта, гелеобразования и отлипа.

Комплексный катализатор КМ-1 получают методом поликонденсации равного количества растительного масла (подсолнечного и т.п.) и полиорганосилоксановой жидкости ПМС-5-200 при температуре (20 - 100)oС и давлении 1 - 10 ати в присутствии 2 - 5 м.ч. воды, 5 - 10 м.ч. предельных углеводородов и 3 - 8 м.ч. три-тетрааминов на 100 м.ч. вышеуказанных жидкостей в течение 0,5 - 2,5 часов.

Пример 1: Синтез гидроксилсодержащего соединения (ГСС).

В круглодонную колбу емкостью 1000 мл, снабженную системой для отвода паров воды, холодильником, вводят 450 м.ч. таллового масла (ТМ), 50 м.ч. предлагаемого катализатора КМ-1, перемешивают с одновременным подъемом температуры до начала кипения смеси. Выдерживают при температуре кипения 1 - 3 мин и вводят за один прием 175 м.ч. триэтаноламина (ввод осуществляется непрерывной струей в течение не более 3 минут). Вновь доводят до кипения (температура кипения установлена по практическим результатам и колеблется от 80 до 135oС в зависимости от количества влаги в смеси и легких фракций предельного углеводорода), выдерживают 1 - 15 мин (время выдержки определяется наличием нужного количества свободной влаги), отключают нагрев и охлаждают до комнатной температуры либо в реакторе, либо непосредственно в таре. После выдержки в таре в течение двух суток ГСС готов к дальнейшему использованию. Вязкость ГСС при комнатной температуре (+18oС) после полного остывания напоминает консистенцию меда, т.е. потребитель сам определяет необходимость предварительного разогрева (при +40-50oС) для соединения с другими компонентами полиэфирной части ППУ (условная вязкость при (50+1)oС по прибору В3-246-не более 120 с).

При необходимости увеличения изгиба ППУ (при воздействии на него динамических нагрузок, например, после нанесения гидроизолирующего покрытия на старое рубероидное покрытие, имеющее, как правило, множественные отслоения от перекрытия участки) количество катализатора КМ-1 может быть увеличено до 100 м.ч.

Получают каталитически активный ГСС с гидроксильным числом 270 - 380 мг КОН/г и условным названием АС-1.

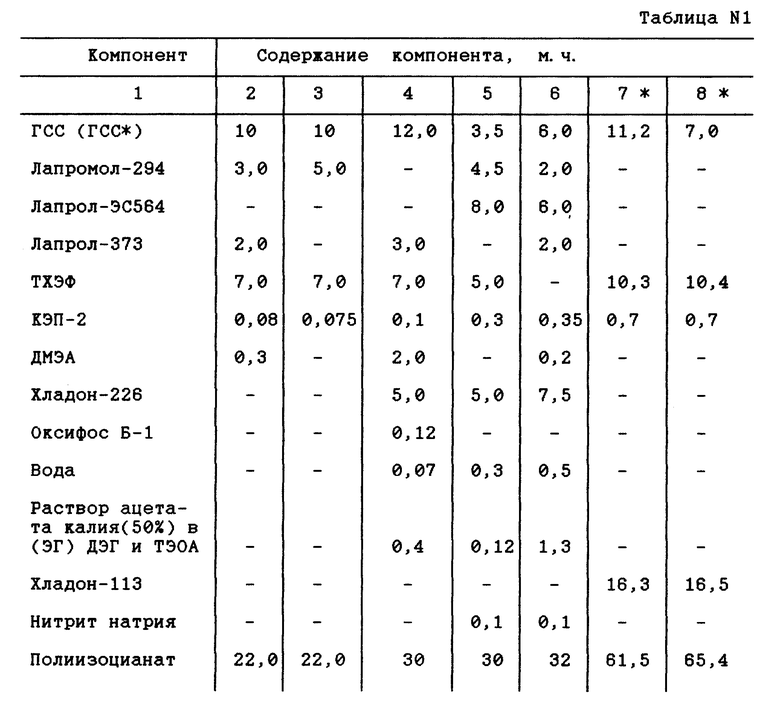

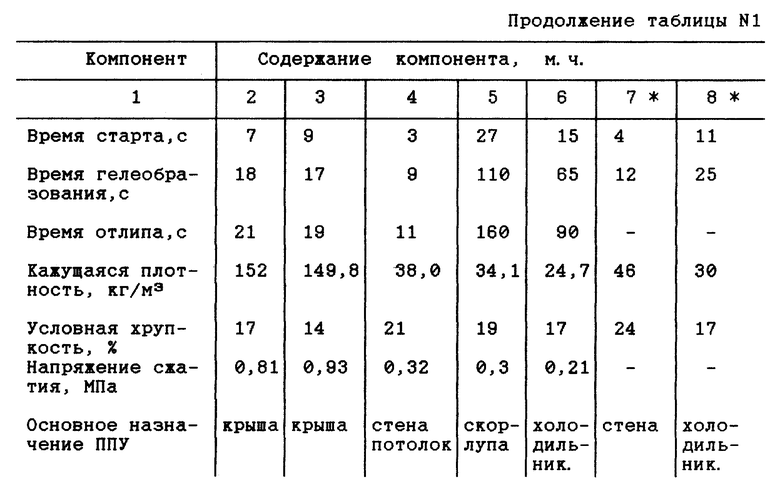

Пример 2: ГСС в количестве 10 м.ч. (лабораторный образец) заливают в емкость для вспенивания, добавляют 3,0 м.ч. Лапромол-294, 2 м.ч. Лапрол-373, 7,0 м.ч. трихлорэтилфосфата(ТХЭФ), 0,3 м.ч. диметилэтаноламина(ДМЭА) и 0,08 м. ч. пенорегулятора - силоксановый блок-сополимер КЭП-2(3,6,Лапросил-408) и после перемешивания в течение 30 - 60 с вводят 22,0 м.ч. полиизоцианата, перемешивают 6 - 10 с получают образец с мелкими порами, после вызревания - гибкий и прочный ППУ, пригодный для гидроизоляции крыши.

Пример 3: ГСС в количестве 10 м.ч. заливают в емкость для вспенивания, добавляют 5 м.ч. Лапромола-294 и 7,0 м.ч. ТХЭФ, 0,075 м.ч. КЭП-2 перемешивают и соединяют с 22,0 м.ч. полиизоцианата. Получают образец, аналогичный примеру 2, но с большей твердостью поверхностной корки.

Пример 4: ГСС в количестве 12 м.ч. соединяют с 3 м.ч. Лапрола-373, 7 м. ч. ТХЭФ, пенорегуляторов 0,1 м.ч. КЭП-2 и 0,12 м.ч. оксифос Б-1, 0,07 м.ч. воды, 2,0 м.ч. ДМЭА, 0,4 м.ч. раствора ацетата калия (50%) смеси триэтаноламина(ТЭОФ) и этиленгликоля(ЭГ) в равной пропорции между собой и 5 м.ч. Хладона-226 (допускается использование других неозоноопасных хладонов - 123,123а, 141в и легкокипящих жидкостей - изопентанов, циклопентана, фторсодержащих простых эфиров, кипящих при 20 - 50oС) и перемешивают с 30 м.ч. полиизоционата в течение 3 - 4 с. Получают образец, пригодный в качестве теплоизолирующего покрытия, наносимого способом напыления.

Пример 5: ГСС в количестве 3,5 м.ч. соединяют с 4,5 м.ч. Лапромола-294, 8,0 м. ч. Лапрола-564, 0,3 м.ч. КЭП-2, 0,3 м.ч. воды, 5,0 м.ч. Хладона-226, 0,12 м. ч. раствора ацетата калия (50%) в смеси триэтаноламина(ТЭОА) и диэтиленгликоля(ДЭГ) в равной пропорции между собой, 5 м.ч. ТХЭФ, 0,1 м.ч. нитрита натрия, вливают 30 м.ч. полиизоцианата и получают ППУ для использования в изделиях типа "скорлупа" (для секционного накладывания при теплоизоляции труб).

Пример 6: ГСС в количестве 6,0 м.ч. соединяют с 2,0 м.ч. Лапромола-294, 6,0 м.ч. Лапрола-ЭС564, 2,0 м.ч. Лапрола-373, 7,5 м.ч. Хладона-226, 0,35 м. ч. КЭП-2, 0,5 м.ч. воды, 0,2 м.ч. ДМЭА, 0,1 м.ч. нитрита натрия, 7,0 м.ч. ТХЭФ, вливают 32,0 м.ч. полиизоцианата и получают ППУ для использования в изделиях типа "холодильник". В таблице (см. в конце описания) приведены некоторые свойства ППУ на основе предлагаемых полиэфирных компонентов (* - сравнительный).

Использование одного и того же гидроксилсодержащего соединения(ГСС) с условным названием АС-1 в различных полиэфирных компонентах (компонент А) позволяет получить пенополиуретан также различным способом нанесения, причем придает изделиям из ППУ хорошую формоустойчивость при динамических нагрузках, низкую хрупкость при минимально возможных энерго- и трудозатратах в производстве ГСС, что, в свою очередь, позволяет создать конкурентоспособные изделия из жесткого ППУ.

Предложенный способ получения жесткого ППУ на основе гидроксилсодержащего соединения позволяет расширить класс применяемых пенополиуретанов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2280046C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПОЛИИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОМАТЕРИАЛА | 1997 |

|

RU2133759C1 |

| СПОСОБ ОБРАЗОВАНИЯ ОДНОКОМПОНЕНТНОЙ ПОЛИУРЕТАНОВОЙ ТЕПЛОГЕРМЕТИЗИРУЮЩЕЙ СИСТЕМЫ | 1999 |

|

RU2171266C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХЛЕГКОГО ОРГАНОМИНЕРАЛЬНОГО ПЕНОМАТЕРИАЛА | 1999 |

|

RU2160287C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2007 |

|

RU2350629C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2123013C1 |

| Способ получения жесткого пенополиуретана | 1982 |

|

SU1181293A1 |

| Способ получения жесткого пенополиуретана | 1981 |

|

SU1121973A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПЫЛЯЕМОГО ПЕНОПОЛИУРЕТАНА | 2012 |

|

RU2517756C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2005734C1 |

Описывается способ получения жесткого пенополиуретана взаимодействием полиизоцианата с полиэфирным компонентом на основе таллового масла и триэтаноламина в присутствии оксиалкилендиметилгидроксисилоксанового блок-сополимера, отличающийся тем, что в качестве полиэфирного компонента используют гидроксилсодержащее соединение с гидроксильным числом 270-380 мг КОН/г, полученное взаимодействием таллового масла с триэтаноламином с использованием слабокислотного катализатора на основе растительного и кремнийорганического масел с добавкой (три-)тетраамина и предельных углеводородов. Технический результат - создание способа, имеющего различное время старта, с улучшением физико-механических характеристик и снижением хрупкости целевого продукта. 2 з.п. ф-лы, 1 табл.

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВЫХ ПЕНОПЛАСТОВ | 1984 |

|

SU1281568A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1984 |

|

SU1286603A1 |

| ПРИВОД БАРАБАНА | 0 |

|

SU354511A1 |

Авторы

Даты

1999-06-10—Публикация

1997-02-25—Подача