Изобретение относится к арматурным элементам, предназначенным для изготовления железобетонных конструкций.

Известны арматурные стержни периодического профиля из термомеханически упрочненной стали класса Ат-ШС, с композитной структурой. Содержание углерода 0,28 - 0,37%, предел текучести 440-700 Н/мм2. По сечению арматурный стержень имеет два слоя - внутренний с переходным участком и внешний - слой отпущенного мартенсита, параметры толщины которого колеблются в больших пределах [1].

Недостатками известных арматурных стержней, выполненных из таких сталей, является то, что они не имеют достаточной однородности механических свойств, плохо свариваются и не имеют после сварки необходимой пластичности соединения, при этом не обеспечивают требуемых эксплуатационных свойств железобетонных конструкций. Расчетное сопротивление такого арматурного стержня по СНиП 2.03.01-84 относительно низкое R=365 Н/мм2 и не отличается от принятого для горячекатаной стали класса А-Ш (А400). Поэтому использование такой арматуры в железобетонных конструкциях приводит к значительному расходу металла и не обеспечивает требуемых технологических и конструктивных показателей железобетонных конструкций.

Техническая задача заключается в повышении надежности железобетонных конструкций, снижении материалоемкости, улучшении технологичности арматурных работ за счет повышения прочности при нормальной и пониженной температурах и улучшения свариваемости арматуры.

Поставленная задача решается таким образом, что в арматурном стержне периодического профиля из термомеханически упрочненной стали класса А500С с содержанием углерода 0,14-0,27% и пределом текучести 500-680 Н/мм2 и композитной структурой сечения с наружным слоем отпущенного мартенсита, согласно изобретению наружный слой отпущенного мартенсита арматурного стержня выполнен толщиной, равной 0,05-0,20 приведенного диаметра стержня твердостью 23-30 HRC, а отношение временного сопротивления разрыву к пределу текучести арматурного стержня равно 1,05-1,25 при относительном удлинении не менее 16% и удельной энергии разрушения не менее 36 Н/мм2.

Предлагаемый арматурный стержень отличается от известного тем, что от выполнен из стали класса А500С с наружным слоем отпущенного мартенсита толщиной, равной 0,05-0,20 приведенного диаметра стержня твердостью 23-30 HRC, а отношение временного сопротивления разрыву к пределу текучести стержня равно 1,05-1,25 при относительном удлинении не менее 16% и удельной энергии разрушения не менее 36 Н/мм2. Выполнение арматурного стержня из стали с такими свойствами и композитной структурой позволяет обеспечить комплекс механических свойств и свариваемость арматуры, а также требуемую надежность для железобетона. Кроме того, сочетание содержания углерода в стали, толщины и твердости поверхностного слоя отпущенного мартенсита, удельной энергии разрушения обеспечивает также увеличение работы разрушения при ударном изгибе при отрицательных температурах от -20oC до -70oC, что позволяет применять предлагаемые арматурные стержни в железобетонных конструкциях, эксплуатируемых при расчетных зимних температурах до -70oC.

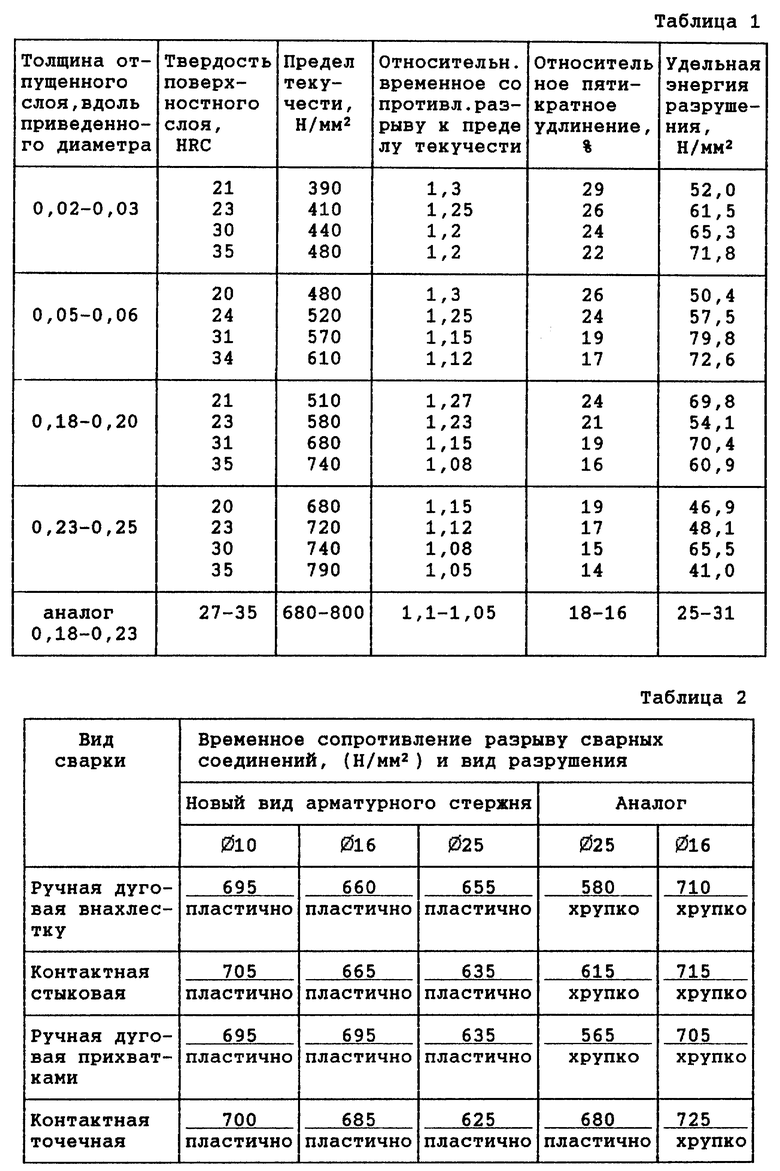

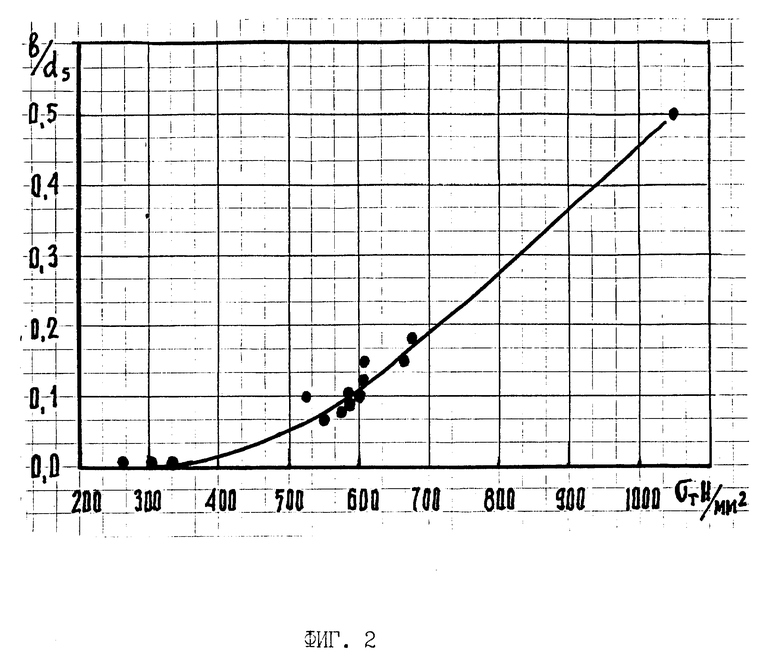

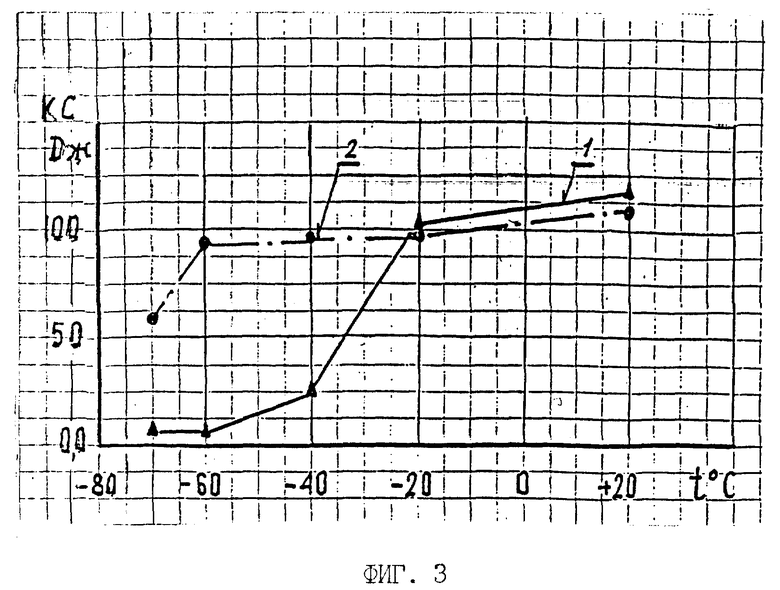

На фиг.1 представлен арматурный стержень (диаметром 16 мм) - поперечное сечение; фиг. 2 - график зависимости предела текучести σт от относительной толщины отпущенного слоя b к приведенному диаметру стержня ds, (b/ds); фиг.3 - график работы разрушения при ударном изгибе арматурного стержня при изменении температуры от +20oC до -70oC.

Арматурный стержень периодического профиля по сечению имеет два слоя: наружный 1 из отпущенного мартенсита и внутренний 2 с переходным участком (см. фиг. 1). Толщина наружного слоя составляет 0,05-0,20 приведенного диаметра ds арматурного стержня с твердостью 23-30 HRC, величина удельной энергии разрушения арматурного стержня не менее 36 Н/мм2, предел текучести арматурного стержня находится в пределах от 500 до 680 Н/мм2 при относительном удлинении свыше 16% (см. фиг. 2).

Были испытаны образцы арматурных стержней диаметром 10-25 мм предлагаемых свойств из плавок стали с содержанием углерода 0,14-0,27%, марганца 0,43-1,0% и кремния 0,02-0,24% и стали класса А-ШС Ст5пс по ГОСТ 10884. На фиг. 3 приведены кривые разрушения при ударном изгибе 1 - для арматурных стержней из стали класса А-ШС, 2 - для предлагаемых арматурных стержней из стали класса А500С с содержанием углерода 0,14-0,27% и толщиной отпущенного слоя 0,05- 0,20ds.

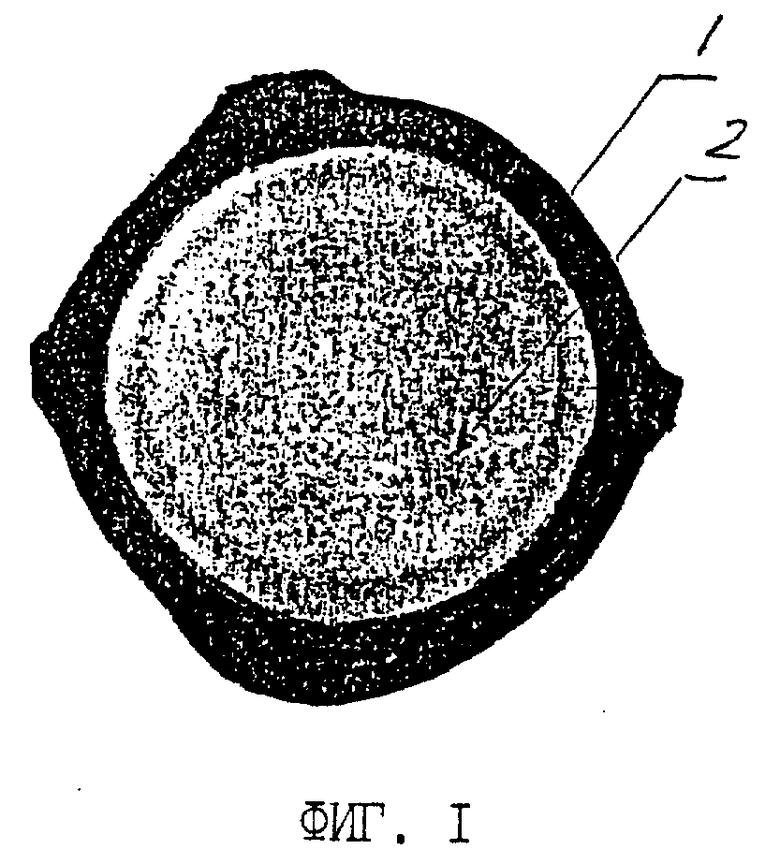

Химический состав и физико-механические свойства арматурных стержней в состоянии поставки и сварных соединений приведены в табл. 1 и 2.

Основное преимущество предлагаемого арматурного стержня состоит в том, что разрушение сварных соединений происходит пластично по основному металлу или зоне термического влияния. Сварные соединения аналога при достаточно высокой прочности, как правило, разрушаются хрупко (см. табл.2).

Сочетание содержания углерода от 0,14 до 0,27%, толщины наружного слоя отпущенного мартенсита в пределах от 0,05 до 0,20 ds с твердостью 23-30 HRC и удельной энергии разрушения не менее 36 Н/мм2 обеспечивает также существенно большую работу разрушения при ударном изгибе при температурах от -20 до -70oC, что позволяет применить арматурные стержни в железобетонных конструкциях? эксплуатируемых при расчетных зимних температурах до -70oC.

Источники информации

1. Кугушин А.А., Узлов И.Г. и др. "Высокопрочная арматурная сталь", М., Металлургия, 1986, с.272-274.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМАТУРНАЯ ГОРЯЧЕКАТАНАЯ СТАЛЬ И СПОСОБ ВЫПЛАВКИ СТАЛИ ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2175359C1 |

| АРМАТУРНЫЙ ПРОКАТ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК И КАРКАСОВ | 2015 |

|

RU2608927C1 |

| СБОРНЫЙ ЖЕЛЕЗОБЕТОННЫЙ ФУНДАМЕНТ | 1995 |

|

RU2081244C1 |

| БЕСКАРКАСНОЕ СЕЙСМОСТОЙКОЕ ЗДАНИЕ | 1997 |

|

RU2121049C1 |

| ЗАКЛАДНАЯ ДЕТАЛЬ | 1992 |

|

RU2018594C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2134636C1 |

| ПРЕДВАРИТЕЛЬНО-НАПРЯЖЕННЫЙ ЖЕЛЕЗОБЕТОННЫЙ КАРКАС ЗДАНИЯ ИЛИ СООРУЖЕНИЯ | 1998 |

|

RU2133802C1 |

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 1996 |

|

RU2100540C1 |

| ЗАКЛАДНАЯ ДЕТАЛЬ | 1993 |

|

RU2040648C1 |

| СПОСОБ КОНТРОЛЯ РАСПОЛОЖЕНИЯ АРМАТУРЫ В ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ | 2001 |

|

RU2222008C2 |

Использование: армирование железобетонных конструкций. Арматурный стержень периодического профиля выполнен из термомеханически упрочненной стали класса А500С с содержанием углерода в пределах 0,14-0,27 % и пределом текучести 500-680 Н/мм2 и слоистой композитной структурой поперечного сечения с наружным слоем из отпущенного мартенсита толщиной, равной 0,05-0,20 приведенного диаметра стержня ds и твердостью 23-30 НRC. Отношение временного сопротивления к пределу текучести арматурного стержня равно 1,05-1,25 при относительном удлинении не менее 16 % и удельной энергии разрушения не менее 36 Н/мм2. Повышается надежность железобетонных конструкций, снижается материалоемкость, улучшается технологичность арматурных работ за счет повышения прочности при нормальной и пониженной температурах и улучшения свариваемости арматуры. 3 ил., 2 табл.

Арматурный стержень периодического профиля из термомеханически упрочненной стали класса А500С с содержанием углерода 0,14- 0,27% и пределом текучести 500-680 Н/мм2 и композитной структурой сечения с наружным слоем отпущенного мартенсита, отличающийся тем, что наружный слой отпущенного мартенсита арматурного стержня выполнен толщиной, равной 0,05-0,20 приведенного диаметра стержня твердостью 23-30 HRC, а отношение временного сопротивления разрыву к пределу текучести арматурного стержня равно 0,05-1,25 при относительном удлинении не менее 16% и удельной энергии разрушения не менее 36 Н/мм2.

| Кугушин А.А | |||

| и др | |||

| Высокопрочная арматурная сталь, - М.: Металлургия, 1986, с.272-274 | |||

| Свариваемая сталь для армирования железобетонных конструкций | 1959 |

|

SU126901A1 |

| Устройство для стабилизации крутосклонного транспортного средства | 1981 |

|

SU996237A1 |

| ГЕРМЕТИЧНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ЕГО СБОРКИ | 1997 |

|

RU2119099C1 |

| Левин С.С | |||

| Арматурные работы | |||

| - М.: Высшая школа, 1968, с.48-49. | |||

Авторы

Даты

1999-07-27—Публикация

1998-06-18—Подача