Изобретение относится к металлургии, в частности к технологии производства и составу стали, предназначенной преимущественно для изготовления свариваемой арматуры железобетонных конструкций, и может быть использовано при производстве горячекатаной стержневой арматуры класса А500С.

Известна свариваемая горячекатаная арматурная сталь 18Г2С [1] следующего химического состава, мас.%:

Углерод - 14-0,23

Марганец - 1,20-1,60

Кремний - 0,60-0,90

Хром - Не более 0,3

Железо - Остальное

Данная сталь имеет углеродный эквивалент в пределах 0,34 - 0,51%, что обеспечивает ее свариваемость, но относительно низкую прочность ( σт ≥ 300 Н/мм2, σв ≥ 500 Н/мм2) и соответствует классу А300С. К тому же в этой стали высокое содержание марганца, что делает дорогим ее массовое применение.

Известна термомеханически упрочненная сталь марки СтЗсп [2] класса А500С следующего химического состава, мас.%:

Углерод - 0,14-0,22

Марганец - 0,40-0,65

Кремний - 0,15-0,30

Железо - Остальное

Данная сталь является свариваемой всеми видами сварки за исключением ванной сварки. Однако она имеет низкое значение отношения временного сопротивления к пределу текучести (1,05 - 1,25), что делает опасным ее применение в малоармированных железобетонных элементах из-за возможного развития значительных прогибов и большой величины раскрытия трещин в результате развития арматурой значительных пластических деформаций. В горячекатаном же состоянии эта сталь имеет низкую прочность ( σт ≥ 235-245 Н/мм2, σв ≥ 370-490 Н/мм2).

Наиболее близкой к предлагаемой является горячекатаная сталь [3] следующего химического состава, мас.%:

Углерод - 0,17-0,25

Марганец - 1,0-1,5

Кремний - 2,0-2,5

Ванадии - 0,06-0,12

Хром - До 0,03

Никель - До 0,03

Медь - До 0,03

Железо - Остальное

соответствующая классу А500С.

Эта сталь после термообработки обладает высокой коррозионной стойкостью, вследствие высокого содержания кремния. В горячекатаном состоянии применение данной стали в качестве арматуры невозможно из-за того, что при верхнем содержании углерода (0,25%) и марганца (1,5%) возможно образование закалочных структур и, как следствие, снижение пластичности, а в сочетании с высоким содержанием кремния - ухудшение свариваемости. Кроме того, высокое содержание марганца и кремния приводит к удорожанию арматуры и повышению стоимости железобетонных конструкций.

Известен способ производства стали [5], согласно которому в сталеплавильном агрегате выплавляют полупродукт, предварительно раскисляют его марганецсодержащими сплавами, затем науглероживают и микролегируют ванадием жидкого природно-легированного ванадиевого чугуна, в который предварительно вводят добавку в виде алюминия и окончательно раскисляют в разливочном ковше. В природно-легированный ванадиевый чугун предварительно вводят дополнительную добавку в виде ванадиевого шлака, присаживаемого в процессе слива чугуна в емкость, предназначенную для доставки чугуна к сталеразливочному агрегату в количестве 1,0-13,3% от массы природно-легированного ванадиевого чугуна.

Данный способ производства предполагает получение углеродистой стали с содержанием углерода около 0,8%. Такая сталь не может использоваться в качестве свариваемой арматуры железобетонных конструкций. К недостаткам известного способа выплавки стали относятся трудности по дозировке и заливке ванадиевого чугуна в ковш и по введению ванадиевого шлака в ванадиевый чугун, а также то, что при большом количестве доливаемого чугуна трудно попасть в требуемый химический состав стали. К тому же для легирования используется ванадиевый шлак, из которого может быть получен ценный феррованадий.

Наиболее близким к предлагаемому является способ получения стали [4], согласно которому в сталеплавильном агрегате выплавляют полупродукт, раскисляют его марганецсодержащими сплавами, затем науглероживают и микролегируют ванадием жидкого природно-легированного ванадиевого чугуна. Природно-легированный ванадиевый чугун заливают в сталеплавильный агрегат в количестве, обеспечивающем в полупродукте 40 - 60% требуемого содержания ванадия в стали, а остальное количество ванадия вводят с ванадиевым шлаком, присаживаемым в процессе слива расплава в ковш.

Этот способ имеет существенные недостатки: трудности по дозировке и заливке ванадиевого чугуна в ковш; использование для легирования стали ванадиевого шлака, который является сырьем для получения ценного феррованадия; половина содержащегося в стали ванадия (40 - 60%) вводится с природно-легированным ванадиевым чугуном, который используется для получения ванадиевого шлака, а затем феррованадия.

Техническая задача заключается в получении хорошо свариваемой горячекатаной стали с пределом текучести не менее 500 Н/мм2, временным сопротивлением не менее 600 Н/мм2, относительным удлинением δ5 не менее 14%, снижение ее себестоимости за счет уменьшения количества марганца и упрощения технологии производства.

Техническая задача решается таким образом, что арматурная горячекатаная сталь содержит углерод, марганец, кремний, ванадий, хром, никель, медь и железо, согласно изобретению она содержит компоненты в следующем соотношении в мас.%:

Углерод - 0,16 - 0,24

Марганец - 0,60 - 0,95

Кремний - 0,50 - 0,90

Ванадий - 0,12 - 0,20

Хром - Не более 0,20

Никель - Не более 0,15

Медь - Не более 0,10

Железо - Остальное

при этом отношение временного сопротивления к пределу текучести составляет 1,25 - 1,40.

В способе выплавки стали для получения арматурной горячекатаной стали, включающем получение полупродукта из природнолегированного ванадиевого чугуна, выплавку стали в сталеплавильном агрегате, слив расплава стали в ковш, раскисление и легирование его ферросплавами, согласно изобретению плавку стали производят из твердого стального лома и жидкого полупродукта, содержащего компоненты в следующем соотношении в мас.%:

Углерод - 3,2 - 3,7

Марганец - 0,03 - 0,1

Кремний - 0,03 - 0,1

Ванадий - 0,03 - 0,1

Хром - 0,03 - 0,1

Фосфор - Не более 0,05

Сера - Не более 0,05

Железо - Остальное

обеспечивающим 14-58 мас.% ванадия в стали, а остальное количество ванадия вводят в виде силикованадия в ковш, при этом процесс раскисления и легирования стали в ковше проводят при одновременной продувке азотом.

При этом согласно изобретению в сталь вводят силикованадий, являющийся сопутствующим продуктом производства феррованадия.

Отношение временного сопротивления к пределу текучести 1,25-1,40 обеспечивает повышение надежности малоармированных железобетонных элементов за счет снижения вероятности развития значительных прогибов и большой величины раскрытия трещин в результате развития арматурой значительных пластических деформаций.

Основными требованиями к свариваемой арматурной стали является высокая прочность, пластичность и свариваемость, которая обеспечивается невысоким значением углеродного эквивалента Cэкв < 0,52%. Углеродный эквивалент вычисляется по формуле:

Элементы, входящие в состав предлагаемой стали, формируют ее структуру и, находясь в сложной взаимосвязи, обеспечивают ее требуемые свойства.

При содержании углерода менее 0,16% значительно снижаются предел текучести и временное сопротивление стали.

При содержании углерода более 0,24% снижается пластичность и ухудшается свариваемость стали.

При содержании марганца менее 0,60% снижаются предел текучести и временное сопротивление за счет снижения легирования стали.

При содержании марганца более 0,95% происходит снижение пластичности без заметного повышения прочности стали.

При содержании кремния менее 0,50% снижаются предел текучести и временное сопротивление.

При содержании кремния более 0,90% снижается пластичность и ухудшается свариваемость стали.

Введение ванадия придает стали мелкодисперсную структуру, так как образует стойкие карбиды, имеющие высокую температуру растворения в аустените, поэтому они способствуют измельчению зерна.

Минимальное содержание ванадия 0,12% принято для образования в стали карбидов ванадия и обеспечения требуемого предела текучести, а максимальное - 0,20% определяется сохранением высокой пластичности и свариваемости.

Содержание хрома до 0,20% обеспечивает высокую пластичность и свариваемость.

Содержание никеля более 0,15% приводит к увеличению стоимости стали без заметного увеличения ее механических свойств.

Содержание меди более 0,10% способствует старению стали.

По предлагаемому способу в сталеплавильном агрегате выплавляется сталь из ванадийсодержащего полупродукта (после деванадизации ванадиевого чугуна), что позволяет упростить технологию, исключив трудности по дозировке и заливке ванадиевого чугуна в ковш. Легирование стали ванадием в ковше осуществляется силикованадием, являющимся сопутствующим продуктом производства феррованадия, что позволяет снизить себестоимость стали. При этом большая часть содержания ванадия в стали вводится именно с силикованадием.

Способ осуществляется следующим образом. Сталь выплавляется в основных мартеновских печах емкостью 260 т при шихтовке плавки, состоящей из 30% стального лома и 70% жидкого полупродукта, получаемого при продувке жидкого ванадиевого чугуна в 22-тонных конвертерах и содержащего в мас.%: 3,2-3,7 углерода, 0,03-0,1 марганца, 0,03-0,1 кремния, 0,03-0,1 ванадия, 0,03-0,1 хрома, не более 0,05 фосфора, не более 0,05 серы. Раскисление и легирование стали производится в ковшах путем подачи через специальные бункера строго дозированных порций ферросплавов, обеспечивающих заданный химический состав стали. На один ковш стали (130 т) расход ферросплавов составляет;

Силикомарганец - 1500 кг

Ферросилиций - 1150 кг

Силикованадий - 1000 кг

Для удаления неметаллических включений и усреднения стали по химическому составу и температуре сталь в ковшах продувается азотом при давлении 2-6 атм и общем расходе не более 26 м3 на ковш. При этом не происходит повышения содержания азота в готовой стали.

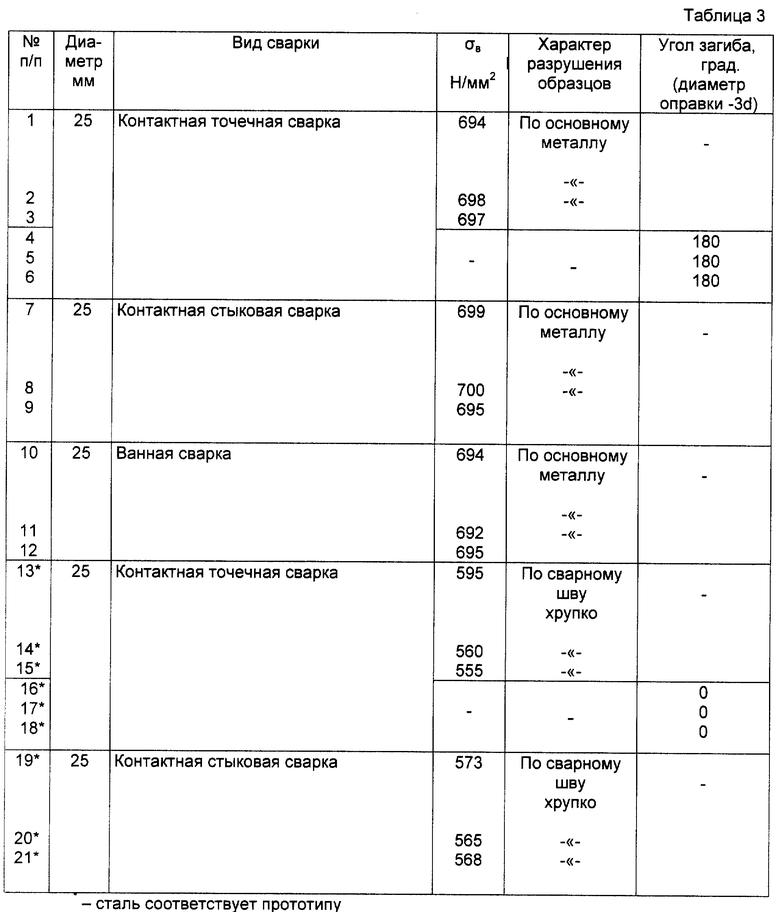

Химический состав и механические свойства стали приведены в таблицах 1, 2. Результаты испытаний сварных соединений в таблице 3.

При испытании соединений, выполненных контактной точечной сваркой, контактной стыковой сваркой, ручной дуговой сваркой протяженными швами с накладками, ванной сваркой и ручной дуговой сваркой крестообразных соединений прихватками, разупрочнения практически не было.

Источники информации

1. ГОСТ 5781-82. Сталь горячекатаная для армирования железобетонных конструкций. Технические условия. - М.: Изд-во стандартов, 1994.

2. ГОСТ 380-88. Сталь углеродистая обыкновенного качества. Марки. - М.: Изд-во стандартов, 1988.

3. Авторское свидетельство СССР N 336369, кл. C 22 C 38/12, БИ N 14, 1972 (прототип).

4. Патент РФ N 2055094, кл. C 21 C 5/04, 7/06, БИ N 6, 1996 (прототип).

5. Патент РФ N 2044060, кл. C 21 C 5/04, 7/06, БИ N 26, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2534715C2 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2007 |

|

RU2363736C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2351662C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| НИЗКОЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ | 2012 |

|

RU2505618C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ МОЛИБДЕНСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2338795C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2333968C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336328C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении свариваемой горячекатаной стержневой арматуры класса А500С для железобетонных конструкций. Предложена арматурная горячекатаная сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,16-0,24, марганец 0,60-0,95, кремний 0,50-0,90, ванадий 0,12-0,20, хром не более 0,20, никель не более 0,15, медь не более 0,10, железо остальное. Отношение временного сопротивления к пределу текучести стали составляет 1,25-1,40. Способ ее получения включает получение полупродукта из природно-легированного ванадиевого чугуна, выплавку стали в сталеплавильном агрегате, слив расплава стали в ковш, раскисление и легирование его ферросплавами. При этом плавку стали производят из твердого стального лома и жидкого полупродукта, содержащего компоненты в следующем соотношении, мас.%: углерод 3,2-3,7, марганец 0,03-0,1, кремний 0,03-0,1, ванадий 0,03-0,1, хром 0,03-0,1, фосфор не более 0,05, сера не более 0,05, железо остальное, обеспечивающего 14-58 мас.% ванадия в стали, а остальное количество ванадия вводят в виде силикованадия в ковш. Процесс раскисления и легирования стали в ковше проводят при одновременной продувке азотом. Техническим результатом изобретения является получение хорошо свариваемой горячекатаной стали с пределом текучести не менее 500 Н/мм2, временным сопротивлением не менее 600 Н/мм2, относительным удлинением δ5 не менее 14% при снижении ее себестоимости за счет уменьшения количества марганца и упрощения технологии производства. 2 с. и 1 з.п.ф-лы, 3 табл.

Углерод - 0,16-0,24

Марганец - 0,60-0,95

Кремний - 0,50-0,90

Ванадий - 0,12-0,20

Хром - Не более 0,20

Никель - Не более 0,15

Медь - Не более 0,10

Железо - Остальное

при этом отношение временного сопротивления к пределу текучести составляет 1,25-1,40.

Углерод - 3,2-3,7

Марганец - 0,03-0,1

Кремний - 0,03-0,1

Ванадий - 0,03-0,1

Хром - 0,03-0,1

Фосфор - Не более 0,05

Сера - Не более 0,05

Железо - Остальное

обеспечивающего 14-58 мас.% ванадия в стали, а остальное количество ванадия вводят в виде силикованадия в ковш, при этом процесс раскисления и легирования стали в ковше проводят при одновременной продувке азотом.

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ БУМАГИ, ИСПОЛЬЗУЕМОЙ ДЛЯ УПАКОВКИ ПИЩЕВЫХ ПРОДУКТОВ | 0 |

|

SU336396A1 |

| RU 2055094 С1, 27.02.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2044060C1 |

| Конструкционная сталь | 1975 |

|

SU522264A1 |

| СТАЛЬ | 1992 |

|

RU2023046C1 |

| СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА В ЛАМЕЛЬНЫХ ЭЛЕКТРОДАХ | 2014 |

|

RU2573439C1 |

| US 4992239, 12.02.1991 | |||

| Сплав для производства чугуна и способ его получения | 1989 |

|

SU1745774A1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ СТАЛИ | 1986 |

|

RU1352958C |

| RU 20044596 C1, 15.12.1993. | |||

Авторы

Даты

2001-10-27—Публикация

2000-04-17—Подача