Изобретение относится к управляющему каскаду для предохранительных клапанов.

Такой управляющий каскад содержит клапанную камеру, соединенную с первым трубопроводом системы управления, запорный элемент, с геометрическим замыканием входящий в седло клапана и имеющий возможность перемещения по оси в клапанной камере, и установочную пружину сжатия, таким образом подогнанную к запорному элементу, что она оказывает на последний замыкающее усилие в направлении седла клапана.

Задачей предохранительных клапанов в гидросистемах является ограничение давления в системе до определенного заданного напора. Когда достигается эта заданная величина, срабатывает предохранительный клапан и отводит избыточный объемный поток (т.е. разность потоков между потоком насоса и потоком нагрузки) назад к резервуару. При большем объемном потоке предохранительные клапаны оснащаются управляющими каскадами.

Известны управляющие каскады вышеописанного типа с устройством ручной регулировки установочной пружины сжатия [1]. Благодаря комбинированию с управляемым распределителем при этих клапанах имеется возможность посредством управляющего сигнала переключаться с функции ограничения давления на безнапорную циркуляцию. Это переключение происходит при этом путем гидравлического байпасирования управляющего каскада через распределитель. Однако слишком быстрое срабатывание основной ступени на это байпасирование может быть сопряжено с нежелательными гидравлическими ударами в гидросистеме.

Известны также управляющие каскады вышеописанного типа с регулируемыми электромагнитами для регулировки давления [2]. Обусловленное ограниченным усилием электромагнитов, свободное поперечное сечение седла клапана в управляющем каскаде, по сравнению с регулируемыми вручную - управляющими каскадами, устанавливается относительно малым. Это малое поперечное сечение седла клапана управляющего каскада вызывает относительно сильное повышение давления в гидросистеме при возрастающем объемном потоке через основную ступень, что, естественно, нежелательно. В пропорциональных предохранительных клапанах для защиты гидросистемы от недопустимо высоких потоков на регулируемых электромагнитах, неизбежно вызывающих недопустимо высокие напоры в гидросистеме, дополнительно установлен пружинный регулируемый вручную предохранительный клапан в качестве защиты от максимального давления. Этот дополнительный предохранительный клапан обусловливает, естественно, дополнительные расходы и дополнительные затраты площади.

В основе изобретения лежит задача создать управляющий каскад, обладающий усовершенствованными свойствами как в регулируемых вручную предохранительных клапанах непрямого действия с сервоуправлением, так и в пропорциональных предохранительных клапанах с сервоуправлением.

Согласно изобретению эта задача решается посредством управляющего каскада описанного в вводной части типа, отличающегося следующими признаками: перемещающимся по оси затвором клапана, ограничивающим с одной стороны клапанную камеру и образующим в ней седло клапана, при этом седло клапана соединительным каналом через затвор клапана соединено со вторым трубопроводом системы управления, предохранительной камерой, которая соединена с третьим трубопроводом системы управления и в которой затвор клапана образует активную поверхность, по величине значительно большую свободного поперечного сечения седла клапана, при этом эта активная поверхность выполнена таким образом, что при нагружении давлением напорной камеры на затвор клапана воздействует гидростатическая сила, противодействующая замыкающему усилию установочной пружины сжатия, и корпусный упор для затвора клапана, определяющий первое осевое конечное положение затвора клапана в направлении этой гидростатической силы.

Благодаря перемещающемуся седлу клапана заявленный управляющий каскад имеет преимущество, заключающееся в том, что предварительное натяжение установочной пружины сжатия в результате нагружения давлением, и соответственно разгрузки, напорной камеры через третий трубопровод системы управления может плавно регулироваться между минимальным и максимальным значением. Максимальное значение при этом соответствует предварительному натяжению установочной пружины сжатия, когда затвор клапана в своем первом осевом конечном положении прилегает к корпусному упору. Тем самым даже при превышенном давлении в напорной камере это устанавливаемое максимальное значение не может быть превышено. Свободное поперечное сечение седла клапана может иметь при заявленном управляющем каскаде, без функциональных недостатков, такую же величину, как при известных, регулируемых вручную, управляющих каскадах. В результате значительной разницы в величине между активной поверхностью затвора клапана в напорной камере, с одной стороны, и свободным поперечным сечением седла клапана, с другой стороны:

а) низкое давление в напорной камере создает значительное усилие для повышения предварительного натяжения установочной пружины сжатия,

б) высокое давление управления в седле клапана создает невысокий подъем давления для разгрузки напорной камеры через третий трубопровод системы управления.

В качестве запорного элемента предпочтителен запирающий конический затвор. Кроме того, он предпочтительно жестко соединен с демпфирующим поршнем, установленным по оси в направляющем отверстии затвора клапана. В этом исполнении гарантировано безупречное осевое направление запирающего конического затвора, и достигается дополнительное демпфирование отпирающих и запирающих движений запирающего конического затвора.

Затвор клапана предпочтительно установлен с возможностью перемещения в направляющем отверстии корпуса клапана и имеет первый и второй, герметизированные по оси в направляющем отверстии, участки поперечного сечения. Последние ограничивают внутри направляющего отверстия внутреннюю кольцевую камеру, в которую выходит соединительный канал к седлу клапана. Через соединительные отверстия в корпусе клапана и наружную кольцевую камеру, огибающую корпус клапана, внутренняя кольцевая камера соединена с вторым трубопроводом системы управления.

Заявленный управляющий каскад может быть выполнен, например, в виде промежуточной плиты или может быть вмонтирован непосредственно в общий корпус с основной ступенью.

Для осуществления данной изобретательской идеи предлагается также регулируемый вручную предохранительный клапан непрямого действия, который может быть посредством управляющего сигнала включен на разгрузку, не вызывая при этом гидравлических ударов в гидросистеме.

Этот регулируемый вручную предохранительный клапан непрямого действия с сервоуправлением включает в себя при этом основную ступень, содержащую первый и второй патрубки основного потока и распределительную камеру, при этом первый патрубок основного потока соединен с гидросистемой, а второй патрубок основного потока через, разгрузочный трубопровод без напора соединен с резервуаром, заявленный управляющий каскад, с устройством ручной регулировки установочной пружины сжатия, при этом первый патрубок трубопровода системы управления без напора соединяется с резервуаром, а второй патрубок трубопровода системы управления соединяется с гидросистемой и распределительной камерой основной ступени, и приводимый в действие посредством управляющего сигнала распределитель, соединенный с третьим трубопроводом системы управления и имеющий первое и второе положение включения, при этом в первом положении включения напорная камера управляющего клапана через распределитель и управляющий напорный трубопровод может быть нагружена давлением в гидросистеме, а во втором положении включения, через распределитель и заправочный трубопровод системы управления может быть без напора соединена с резервуаром.

С помощью этого предохранительного клапана может быть обеспечено медленное срабатывание основной ступени на управляющий сигнал для разгрузки, так что не имеют места мешающие гидравлические удары при разгрузке гидросистемы.

В заправочном трубопроводе системы управления предпочтительно установить сливное сопло. Благодаря этому сливному соплу возможно срабатывание по времени основной ступени на управляющий сигнал для разгрузки. Таким образом протекание во времени фазы разгрузки в гидросистеме может быть приведено в соответствие с требованиями, при этом свободное поперечное сечение сопла не требуется рассчитывать на неоправданно малую величину.

В напорном трубопроводе системы управления предпочтительно установить приточное сопло. Благодаря этому приточному соплу протекание во времени фазы повышения давления может быть приведено в соответствие с требованиями независимо от протекания во времени разгрузки.

Для осуществления данной изобретательской идеи предлагается также пропорциональный предохранительный клапан непрямого действия, обладающий отличной характеристикой клапана и повышенной надежностью против превышений предельного давления.

Этот пропорциональный предохранительный клапан с сервоуправлением при этом содержит основную ступень, имеющую первый и второй патрубки основного потока и распределительную камеру, при этом первый патрубок основного потока соединяется с гидросистемой, а второй патрубок основного потока через разгрузочный трубопровод без напора соединяется с резервуаром, заявленный управляющий каскад, с устройством ручной регулировки установочной пружины сжатия, при этом первый патрубок системы управления без напора соединяется с резервуаром, а второй патрубок системы управления соединяется с гидросистемой и распределительной камерой основной ступени, и пропорциональный регулятор давления с (Р)-патрубком, (Т)-патрубком и (В)-патрубком, при этом (Р)-патрубок посредством напорного трубопровода системы управления соединяется с гидросистемой, (Т)-патрубок посредством заправочного трубопровода системы управления соединяется с резервуаром, (В)-патрубок соединен с третьим патрубком системы управления заявленного управляющего каскада, и таким образом напорная камера управляющего каскада может нагружаться давлением, пропорциональным управляющему потоку.

Благодаря относительно большому свободному поперечному сечению седла клапана в заявленном управляющем каскаде давление управления, устанавливающееся в соединительном канале к седлу клапана, относительно не зависит от протекания гидравлического масла через этот управляющий каскад. Тем самым установленное в гидросистеме через основную ступень давление также в значительной мере не зависит от протекания через основную ступень. Пропорциональный регулятор давления работает при этом в зоне низкого давления.

Если требуется очень точно установить давление пропорционального предохранительного клапана непрямого действия, то заявленный управляющий каскад предпочтительно оснастить датчиком перемещения положения затвора клапана. Это положение затвора клапана устанавливается тогда в замкнутом позиционном регулирующем контуре пропорционально заданному сигналу номинального значения, и тем самым точно регулируется предварительное натяжение установочной пружины сжатия.

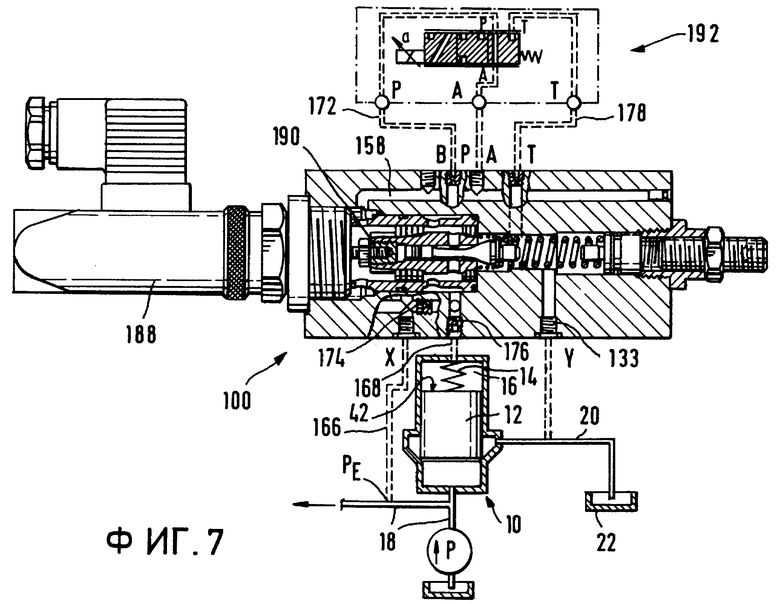

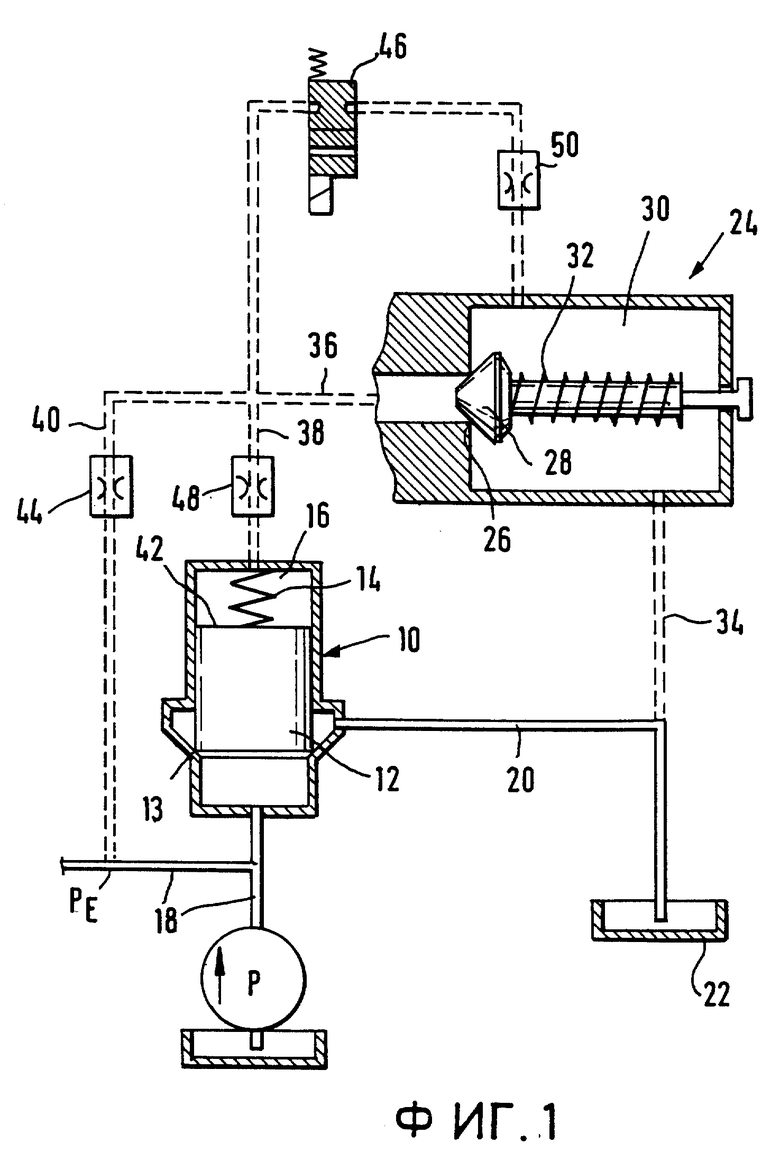

Другие преимущества и признаки изобретения явствуют из нижеследующего описания на основе приложенных чертежей, которое включает в себя, помимо этого описание примера исполнения изобретения, несколько примеров применения и сравнительное описание уровню техники. Изображено: фиг. 1 - гидравлическая схема предохранительного клапана непрямого действия с сервоуправлением с ручной регулировкой давления открытия и возможностью переключения на безнапорную циркуляцию в соответствии с уровнем техники; фиг. 2 - гидравлическая схема пропорционального предохранительного клапана с дополнительной защитой от превышений предельного давления, фиг. 3 - сечение по примеру исполнения заявленного управляющего каскада, фиг. 4 - увеличенный вырез по фиг. 3, фиг. 5 - заявленный управляющий каскад согласно фиг. 3 и 4 в предохранительном клапане с ручной регулировкой давления открытия и возможностью для разгрузки и соответственно повышения давления посредством управляющего сигнала, фиг. 6 - заявленный управляющий каскад согласно фиг. 3 и 4 в пропорциональном предохранительном клапане с повышенной надежностью против превышений предельного давления, фиг. 7 - заявленный управляющий каскад согласно фиг. 3 и 4 в пропорциональном предохранительном клапане с повышенной надежностью против превышений предельного давления и замкнутым позиционным управляющим контуром.

На основе принципиальных схем фиг. 1 и 2 для большего понимания данного изобретения вначале кратко поясняются существенные недостатки и проблемы, имеющие место в предохранительных клапанах непрямого действия с сервоуправлением, соответствующие уровню техники. На обеих фигурах изображен предохранительный клапан 10 в посадке, с основным поршнем 12, седлом 13 основного клапана, пружиной 14 основного поршня и основной распределительной камерой 16. Задачей предохранительного клапана 10 является защита гидросистемы 18 от недопустимо высоких давлений и/или поддержание установленной, заданной величины давления на постоянном уровне. Для этого через предохранительный клапан 10 гидросистема 18 посредством разгрузочного трубопровода 20 соединена с безнапорным резервуаром 22.

Ссылочной цифрой 24 обозначен управляющий клапан с ручной регулировкой давления. Он имеет седло 26 клапана и запорный элемент (запирающий конический затвор 28), при этом запирающий конический затвор 28 с геометрическим замыканием может входить в седло 26 клапана и имеет возможность перемещаться по оси в клапанной камере 30. Регулируемая вручную установочная пружина сжатия 32 таким образом пригнана к запирающему коническому затвору 28, что оказывает на последний запирающее усилие в направлении седла 26 клапана. Через первый трубопровод 34 системы управления клапанная камера 30 соединена с резервуаром 22. Второй трубопровод 36 системы управления с одной стороны входит в седло 26 клапана и с другой стороны через третий трубопровод 38 системы управления соединен с основной распределительной камерой 16 и через четвертый трубопровод 40 системы управления гидравлически соединен с гидросистемой 18.

Если давление PE в гидросистеме 18 ниже давления открытия, отрегулированного на установочной пружине 32 сжатия, то управляющий клапан 24 заперт и основная распределительная камера 16 нагружена давлением PE системы. Когда основной поршень 12 в основной распределительной камере 16 образует основную активную поверхность 42, которая примерно соответствует свободному поперечному сечению его седла 13 клапана, основной поршень тогда находится в гидростатическом равновесии и пружиной 14 основного поршня герметично вжимается в седло 13 клапана. Тем самым соединение между гидросистемой 18 и резервуаром 22 через разгрузочный трубопровод 20 прервано.

Если давление PE в гидросистеме 18 превышает давление открытия, отрегулированное на установочной пружине 32 сжатия, то запирающий конический затвор 28 отпирается под действием установочной пружины сжатия 32 и делает возможным сток гидравлического масла через клапанную камеру 30 и первый трубопровод 34 системы управления в резервуар 22. Приток гидравлического масла по четвертому трубопроводу 40 системы управления к гидросистеме 18 ограничивается через первое сопло 44. Во втором трубопроводе 36 системы управления и основной распределительной камере 16 устанавливается в основном постоянное давление управления. При дальнейшем повышении давления PE системы основной поршень 12 наконец отпирает и гидросистема 18 через разгрузочный трубопровод 20 соединяется с резервуаром 22, вследствие чего давление в системе ограничивается.

Для того чтобы гидросистема 18 под действием управляющего сигнала при необходимости могла без напора разгружаться через предохранительный клапан в резервуар 22, в схеме фиг. 1 дополнительно предусмотрен распределитель 46 электромагнитного действия (например, 2/2- распределитель с пружинным возвратом). Этот распределитель 46 гидравлически включен параллельно управляющему клапану 24. При электромагнитном открытии распределителя 46 основная распределительная камера 16 через распределитель 46 почти без напора разгружается в резервуар 22, так что в результате перепуска, т.е. байпасирования, управляющего клапана 24 его регулировка давления становится неэффективной. Поскольку его основная активная поверхность 42 теперь разгружена, отпирается основной управляющий поршень 12. Тем самым он освобождает проток к разгрузочному трубопроводу 20. Установленное давление в системе зависит от противодействия пружины 14 основного поршня и размещенных в системе управления сопел 44, 48, 50. Естественно, можно было бы применить беспоточный открытый распределитель 46, если нужна беспоточная разгрузка гидросистемы 18.

Известная разгрузка гидросистемы 18 в соответствии со схемой фиг. 1 дает однако малоудовлетворительный результат. А именно, основной поршень 12 резко срабатывает на байпасирование управляющего клапана 24 и отпирается в течение нескольких миллисекунд, так что в разгрузочном трубопроводе 20 наступает сбросовый удар с высоким, кратковременным пропускным импульсом. Такие сбросовые удары, наряду с шумовой нагрузкой, могут привести к нарушениям в установке, таким, как, например, повреждение фильтров, охладителей, уплотнений и крепежных элементов, или к нежелательным вибрациям подключенных машин. Даже благодаря установке сопла 48 на выходе, основной распределительной камеры 16, и соответственно сопла 50 в заправочном трубопроводе управляющего клапана 24, во многих случаях можно достичь только неудовлетворительного замедления движения открытия основного поршня 12. То есть сопла 48, 50 должны иметь минимальное свободное поперечное сечение, для того чтобы исключалось его засорение грязевыми частицами.

В схеме согласно фиг. 2 использован предохранительный клапан 10 в виде пропорционального предохранительного клапана непрямого действия с сервоуправлением с известной схемой защиты от превышений предельного давления. Ссылочной цифрой 52 обозначен управляющий клапан, имеющий, как и управляющий клапан 24, седло 54 клапана и запорный элемент (запирающий конический затвор 56). Запирающий конический затвор 56 с геометрическим замыканием может входить в седло 54 клапана и может перемещаться по оси в клапанной камере 58. Вместо вручную регулируемой установочной пружины сжатия 32 при управляющем клапане 24, при управляющем клапане 52 пропорциональный магнит 60 электрического действия создает запирающее усилие запирающего конического затвора 56 пропорционально электрическому току управления 62. Поскольку действующее на запирающий конический затвор 56 запирающее усилие определяет давление открытия управляющего клапана 52 и тем самым давление в основной распределительной камере 16 предохранительного клапана 10, то давление PE в гидросистеме 18 можно плавно регулировать в значительной мере пропорционально электрическому току 62 управления. В известном возможном варианте исполнения пропорциональный магнит 60 действует на (не показанную) пружину сжатия, оказывающую на запирающий конический затвор 56 запирающее усилие в направлении седла 54 клапана, и плавно регулирует ее предварительное натяжение и тем самым давление PE в гидросистеме 18. Недостатком обоих вариантов исполнения является то, что из-за ограниченной силы срабатывания пропорционального магнита 60 (в стандартном исполнении приблизительно от 60 H до 100 Н) свободное поперечное сечение седла 54 клапана должно быть выбрано относительно малым. Можно исходить из того, что свободное поперечное сечение седла 54 клапана примерно в семь-девять раз меньше свободного поперечного сечения седла 26 клапана в регулируемом вручную управляющем клапане 24. Это сильно уменьшенное потоковое сечение седла 54 клапана ведет, естественно, к паразитарным потерям давления в управляющем клапане 52, в результате чего давление в основной распределительной камере 16 становится намного более зависимым от потоковых флюктуаций в трубопроводе 40 системы управления. Потоковые флюктуации в трубопроводе 40 системы управления можно объяснить, например, тем, что при увеличивающемся потоке через предохранительный клапан 10 гидродинамические силы, действующие на основной поршень 12 в направлении запирания, становятся больше. Из-за этого повышается давление PE в гидросистеме, что, со своей стороны, вызывает повышение расхода в трубопроводе 40 системы управления. Результатом является повышение давления PE в гидросистеме 18 с растущим объемным потоком Q через предохранительный клапан 10. Наклон типичной характеристики (Q, PE) предохранительного клапана 10 непрямого действия тем резче, чем больше потеря давления в предохранительном клапане 52. Поэтому можно сожалеть, что действующие с помощью пропорциональных магнитов управляющие клапаны имеют в общем меньше свободное поперечное сечение своего седла клапана, чем регулируемые вручную управляющие клапаны.

Для защиты гидросистемы 18 от слишком высоких давлений, вызываемых, например, неправильной настройкой пропорционального магнита 60 (слишком высокий ток 62 управления), в схеме фиг. 2 регулируемый вручную управляющий клапан 24' установлен параллельно управляющему клапану 52. Этот управляющий клапан 24' соответствует, по своим седлу 26' клапана, запирающему коническому затвору 28', клапанной камере 30' и установочной пружине сжатия 32', функционально и конструктивно, управляющему клапану 24 фиг. 1. Его включение в управляющую часть предохранительного клапана 10 означает, естественно, дополнительные расходы и затраты площади.

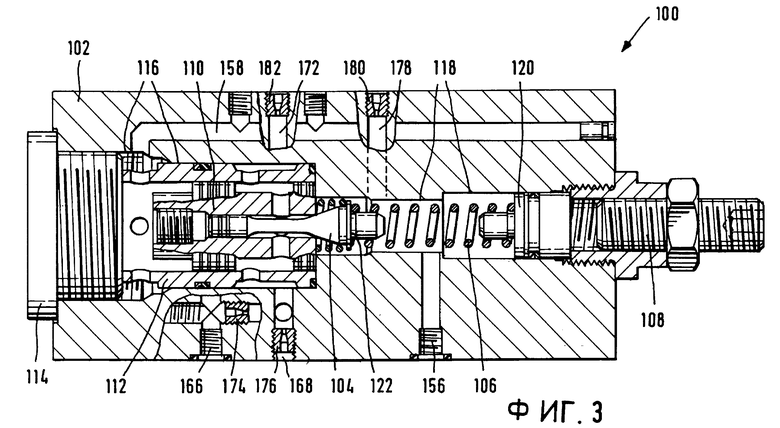

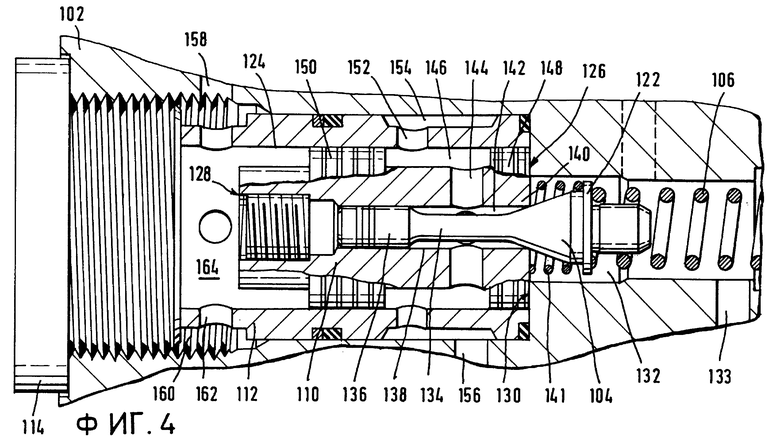

На основании фиг. 3 и 4 описана конструкция предпочтительного варианта исполнения заявленного управляющего клапана 100. Последний содержит следующие основные элементы: корпус 102 клапана, запорный элемент, как, например, запирающий конический затвор 104, установочную пружину 106 сжатия, регулировочное устройство 108 для установочной пружины 106 сжатия, затвор 110 клапана, клапанную втулку 112 для затвора 110 клапана.

Клапанная втулка 112 герметично вставлена в первое ступенчатое отверстие 116 корпуса 102 клапана. Заглушка 114 герметизирует это первое ступенчатое отверстие 116 по оси и одновременно фиксирует в нем при этом клапанную втулку 112. Второе ступенчатое отверстие 118 через клапанную втулку 102 продолжает по оси первое ступенчатое отверстие 116 и имеет при этом меньшие поперечные сечения, чем первое ступенчатое отверстие. Это второе ступенчатое отверстие 118 загерметизировано по оси регулировочным устройством 108. Под этим понимается, например, классический, известный сам по себе, управляемый вручную перестановочный механизм с винтовым шпинделем. Установочная пружина 106 сжатия опирается одним концом на тарелку 120 регулировочного устройства 108, а вторым концом на буртик 122 запирающего конического затвора 104 и таким образом оказывает на запирающий конический затвор 104 в направлении первого ступенчатого отверстия 116 пружинное усилие, вручную регулируемое с помощью регулировочного устройства 108.

Внутренняя левая часть управляющего клапана 100 - включая, в частности, клапанную соединительную муфту 12, затвор 110 клапана и запирающий конический затвор 104 - подробно поясняется на основании фиг. 4. Затвор 110 клапана имеет возможность перемещаться по оси внутри направляющего отверстия 124 клапанной втулки 112, а именно, между осевым конечным положением, в котором он первой своей торцевой поверхностью 126 примыкает к кольцевому буртику 130 в корпусе 102 клапана, и вторым осевым конечным положением, в котором он своей второй торцевой поверхностью 128 примыкает к заглушке 114. Кольцевой буртик, создающий упор для первого осевого конечного положения, образуется благодаря тому, что клапанная камера 132, расположенная в продолженном по оси участке направляющего отверстия 124, имеет меньшее поперечное сечение, чем направляющее отверстие 124. На фиг. 4 затвор клапана находится в своем первом осевом конечном положении. В клапанную камеру 132 выходит первый трубопровод 133 системы управления.

Запирающий конический затвор 104 предпочтительно жестко соединен с известным сам по себе демпфирующим поршнем 134. Демпфирующий поршень предпочтительно направлен по оси через направляющий насадок 136 на его свободном конце в направляющем отверстии 138 в клапанной камере 110. Как известно, демпфирующий поршень 134 должен вытеснять рабочую жидкость, например, через не показанную уплощенную поверхность на направляющем насадке 136, так что каждый раз против направления движения запирающего конического затвора 104 возникает демпфирующая сила. Первый конец направляющего отверстия 138 (и соответственно его продолжения по оси) выходит по оси на одном конце во второй торец 128 затвора 110 клапана и образует в нем свободное поперечное сечение седла 140 клапана, в которое с геометрическим замыканием входит запирающий конический затвор 104. Однако может быть выбран шариковый или тарельчатый запирающий затвор с соответствующим образом подогнанным седлом клапана. Между запирающим коническим затвором 104 и вторым торцем 128 затвора 110 клапана предпочтительно установлена пружина 141 открытия.

На противоположном конце направляющее отверстие 138 замкнуто по оси. Поскольку демпфирующий поршень 134 между своим направляющим насадком 136 и запирающим коническим затвором 104 имеет значительно меньшее поперечное сечение, чем направляющее отверстие 138, то между ними выполнен соединительный канал 142, с кольцевым поперечным сечением, соединяющий с седлом 140 клапана. Поперечное отверстие 144 в затворе 110 клапана соединяет соединительный канал 142 с внутренней кольцевой камерой 146. Последняя внутри клапанной втулки 124 канала 142 с герметичным уплотнением по оси ограничена между первым и вторым участками 148 и 150 поперечного сечения затвора 110 клапана. Соответствующими соединительными отверстиями 152 в клапанной втулке 112 внутренняя кольцевая камера 146 через наружную кольцевую камеру 154, расположенную между клапанной втулкой 112 и первым ступенчатым отверстием 116, соединена с вторым трубопроводом 156 системы управления.

Третий трубопровод 158 системы управления через другую наружную кольцевую камеру 160 и другое соединительное отверстие 162 в клапанной соединительной муфте 112 соединен с напорной камерой 164. Эта напорная камера 164 внутри направляющего отверстия 124 клапанной втулкой 112 ограничена с одной стороны заглушкой 114 и с другой стороны вторым торцем 128 затвора 110 клапана. Последний имеет тем самым в этой напорной камере 164 нагнетательную рабочую поверхность, площадь которой соответствует поперечному сечению направляющего отверстия 124. Следует отметить, что эта площадь более чем в десять раз больше свободного поперечного сечения седла 140 клапана.

В вышеописанный пример исполнения могут быть, естественно, внесены конструктивные изменения, без изменения при этом основной идеи изобретения. Так, например, может быть исключен демпфирующий поршень 134 и заменен направляющей запирающего конического затвора 104 за затвором 110 клапана. Клапанную втулку 112 также можно убрать. Соединение между вторым трубопроводом 156 системы управления и перемещающимся седлом 140 клапана может быть решено специалистом иначе, чем это описано выше. Альтернативные решения в отношении исполнения обоих концевых упоров для затвора 110 клапана также очевидны для специалиста.

Описание принципа действия и существенных преимуществ представленного на фиг. 3 и 4 управляющего клапана 100 дается на основании трех примеров применения.

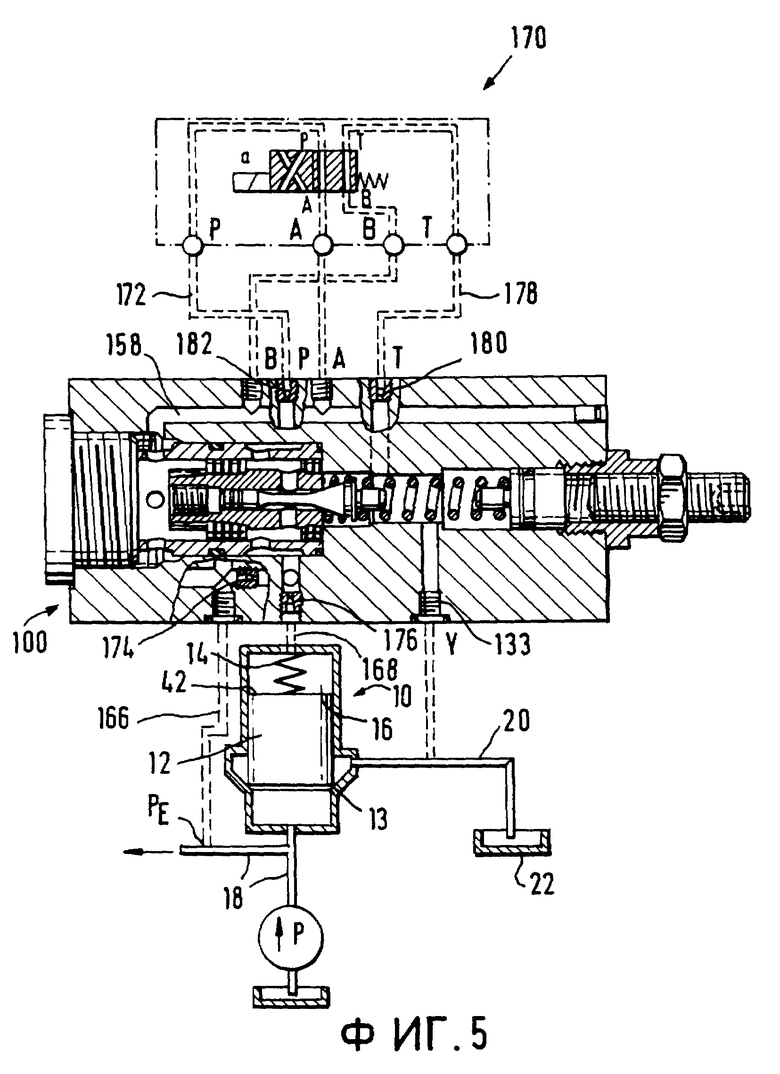

В примерах применения фиг. 5, 6 и 7 заявленный управляющий клапан 100 задействован также с предохранительным клапаном 10 в качестве основной ступени. Для описания основной ступени рассматриваются фиг. 1 и 2. Одинаковые элементы при этом обозначены одинаковыми ссылочными цифрами. Следует отметить, что ссылочные цифры, относящиеся к элементам управляющего клапана 100, приведены в фиг. 3 и 4. Эти ссылочные цифры не перенесены в фиг. 5, 6 и 7, чтобы не перегружать их. Следовательно, для большего понимания нижеследующего описания следует добавить также фиг. 3 и 4.

В гидравлической схеме согласно фиг. 5 управляющий клапан 100 с клапаном 10 основной ступени образует предохранительный клапан непрямого действия, при котором давление открытия регулируется вручную. При этом с помощью регулировочного устройства 108, посредством предварительного натяжения установочной пружины 106 сжатия, регулируется запирающее усилие, действующее на запирающий конический затвор 104. Первый трубопровод 133 системы управления управляющего клапана 100 без напора соединен с резервуаром 22. Второй трубопровод 156 системы управления управляющего клапана 100 через напорный патрубок 166 гидравлического привода соединен с гидросистемой 18, так что запирающий конический затвор 104 в своем седле 140 клапана нагружен давлением PE системы. Через патрубок основной распределительной камеры второй трубопровод 156 системы управления также соединен с основной распределительной камерой 16. До тех пор, пока давление рE системы ниже давления открытия, установленного на регулировочном устройстве 108, основная распределительная камера 16 через напорный патрубок 166 гидравлического привода и патрубок 168 основной распределительной камеры нагружается давлением PE системы. При равновеликости основной управляющей поверхности 42 и поперечного сечения седла 13 основного клапана основной поршень 12 теперь находится в гидростатическом равновесии и посредством поршневой пружины 14 герметично прижимается к седлу 13 основного клапана.

Ссылочной цифрой 170 обозначен, представленный его графическим символом (согласно ISO 1219), 4/2- распределитель электромагнитного действия с четырьмя патрубками (А), (В), (Р) и (Т), двумя положениями переключения и исходным положением, определенным силой пружины. В одном из двух положений переключения распределителя 170 напорная камера 164 управляющего клапана 100 через распределитель 170 и напорный трубопровод 172 системы управления через корпус 102 клапана соединена с напорным патрубком 166 гидравлического привода (в корпусе 102 клапана напорный трубопровод 172 системы управления изображен лишь частично). Затвор 110' управляющего клапана 100 соответственно с большой силой прижимается к буртику 130.

Когда давление PE в гидросистеме 18 превышает установленное давление открытия, запирающий конический затвор 104 отводится от седла 140 клапана. Благодаря этому поток гидравлического масла, ограниченный приточным соплом 174 в напорном патрубке 166 гидравлического привода, стекает через седло 140 клапана и первый трубопровод 133 системы управления к резервуару 22. Благодаря этому в соединительном канале 142 к седлу 140 клапана устанавливается в значительной мере постоянное давление управления. Это давление управления PC через патрубок 168 основной камеры управления действует на основную поверхность распределения основного управляющего поршня 12. При дальнейшем повышении давления в системе гидростатическая сила, действующая на основной поршень в направлении открытия, становится наконец больше усилия пружины 14 основного поршня, действующей в запирающем направлении. Основной поршень 12 отходит при этом от своего седла 13 и освобождает проток через разгрузочный трубопровод 20 к резервуару 22. С этого начинается ограничение давления. Демпфирующее сопло 176 в патрубке 168 основной камеры управления демпфирует при этом движения основного поршня 12. Разность давлений между давлением в системе и давлением управления, определенная пружиной 14 основного поршня, определяет проходным сечением приточного сопла 174 сечение живого потока гидравлического масла через управляющий клапан 100. Естественно, приточное сопло 174 и демпфирующее сопло 176 должны быть оптимально подогнаны друг к другу, чтобы создавался стабильный рабочий режим без колебаний давления и типичная характеристика (0; PE) с небольшим повышением давления PE в системе при возрастающем потоке основной клапан 10.

До сих пор принцип действия управляющего клапана 100 не существенно отличается от управляющего клапана 24 фиг. 1. Однако существенные различия выявляются при электрическом гидростатическом уравновешивании гидросистемы 18 через предохранительный клапан 10 и разгрузочный трубопровод 20 к резервуару 22.

4/2-распределитель 170 через два своих рабочих патрубка (A) и (B) соединен с третьим трубопроводом 158 системы управления. Если гидростатическое уравновешивание происходит при беспотоковом распределителе 170, то соединение с рабочим патрубком (A), как показано на фиг. 5, закрыто заглушкой. Если же гидростатическое уравновешивание происходит при настроенном распределителе 170, то соединение с рабочим патрубком (B) закрыто заглушкой (не показано). В обоих случаях при включении на гидростатическое уравновешивание гидросистемы 18 напорная камера 164 управляющего клапана 100 через распределитель 170 по трубопроводу 178 системы управления разгружается к резервуару 22. Заправочный трубопровод 178 может выходить, например, как показано на фиг. 5, в клапанную камеру 132 управляющего клапана 100, соединенную через первый трубопровод 133 системы управления с резервуаром 22. Вместо 4/2-распределителя может быть, естественно, применен 3/2-распределитель.

На затвор 110 клапана действует в направлении заглушки 114 сила F. Модуль этой силы равен F = PC•AS, при этом PC - это давление открытия (и соответственно установившееся давление управления), заданное установочной пружиной 106 сжатия, и AS - это свободное поперечное сечение седла 140 клапана. Эта сила, при включении на гидростатическое уравновешивание, имеет место вокруг затвора 110 клапана в направлении заглушки 114. При этом гидравлическое масло из напорной камеры 164 через третий трубопровод 158 системы управления, распределитель 170 и загрузочный трубопровод 178 системы управления нагнетается в резервуар 22. Затвор 110 клапана при этом движется очень медленно, поскольку имеющая сила F в напорной камере 164 оказывает давление, которое на коэффициент k=AS/AD (k<1) меньше давления PC, при этом AD - площадь поперечного сечения направляющего отверстия 124 в клапанной втулке 112. Скорость перемещения затвора 112 клапана может быть дополнительно еще больше замедлена с помощью сливного сопла 180, установленного в заправочном трубопроводе 178 системы управления.

Пропорционально пути, пройденному затвором 110 клапана в направлении заглушки 114, освобождается установочная пружина 106 сжатия. Вследствие этого уменьшается установленное давление открытия и тем самым давление в основной распределительной камере 16 предохранительного клапана 10. Последний открывается к разгрузочному трубопроводу 20, однако всегда остается под контролем управляющего клапана 100.

Пружина 141 открытия гарантирует, что запирающий конический затвор 104 безупречно снимается с седла 140 клапана и освобождает сток гидравлического масла в резервуаре 22 до полного снижения давления управления в распределительной камере 16. Так безупречное снятие запирающего конического затвора 104 с седла 140 клапана гарантируется также и при высоких гидродинамических силах, которые, как известно, действуют в направлении запирания на запирающий конический затвор 104.

На временной процесс гидростатического уравновешивания можно оказать целенаправленное воздействие, т.е. можно замедлить его. В показанном примере исполнения передаточный коэффициент равен как раз примерно 1:15. Это означает, что имеющееся давление в напорной камере 164 в пятнадцать раз меньше давления управления PC. Благодаря этому диаметрами сопла, большими 0,6-1 мм, можно установить настолько малые длительности разгрузки, что уже не наступает сбросного удара. Разгрузка при этом достигается посредством регулируемого по времени ослабления установочной пружины 106 сжатия, то есть посредством управляемого во времени уменьшения заданного номинального давления, не вмешиваясь в регулировочную функцию основного поршня 12 основной ступени.

При известных ранее клапанах в схеме включения согласно фиг. 1 это не имеет места. При разгрузке находящейся под высоким давлением основной распределительной камеры 16 управляющий клапан 24, как описано, байпасируется через распределитель 46. Движение открытия основного поршня 12 может быть теперь очень ограниченно замедлено вследствие высокой эффективной разности давлений на сопле 50 в заправочном трубопроводе системы управления.

Помимо контролируемого гидростатического уравновешивания с помощью заявленного управляющего клапана 100 посредством установленного в напорном трубопроводе приточного сопла 182 можно также воздействовать во времени на фазу повышения давления. Свободное поперечное сечение сопла 182 определяет скорость движения затвора 110 клапана в направлении его первого осевого конечного положения и тем самым время повышения давления. Тем самым можно в соответствии с требованиями воздействовать во времени на гидростатическое уравновешивание и повышение давления независимо друг от друга, соответственно через сливное сопло 180 и приточное сопло 182.

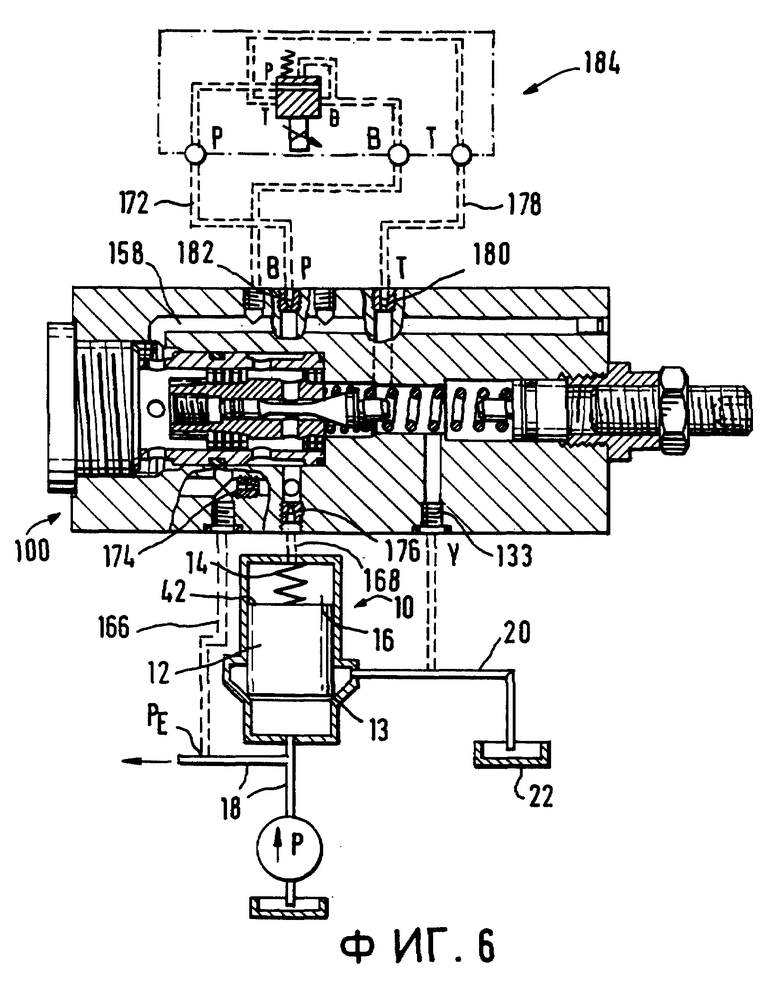

В схеме согласно фиг. 6 4/2-распределитель 170 фиг. 5 заменен на пропорциональный регулятор давления 184, с тремя патрубками (В), (Р) и (Т), пропорциональным магнитом и исходным положением, определяемым силой пружины. (В)-патрубок соединен с третьим трубопроводом 158 системы управления, (Р)-патрубок соединен с напорным трубопроводом 172 системы управления, и (Т)-патрубок соединен с заправочным трубопроводом 178 системы управления. Давление в патрубке (В) отрегулировано пропорционально управляющему потоку в зоне низкого давления (т. е. обычно 0-12 бар). Пропорционально отрегулированным низким давлением нагружается напорная камера 164 управляющего клапана 100. Благодаря соотношению площадей приблизительно 15:1 между направляющим отверстием 124 для затвора 110 клапана и свободным поперечным сечением седла 140 клапана создается необходимое усилие для предварительного натяжения установочной пружины 106 сжатия, посредством перемещения затвора 110 клапана, пропорционально отрегулированному низкому давлению в напорной камере 164. В соответствии с этим создается заданное установочной пружиной 106 сжатия пропорционально управляющему потоку 162 давление управления, и соответственно регулируемое давление PE в гидросистеме.

Максимальное давление в системе можно далее регулировать вручную регулировочным устройством 108, независимо от управляющей электроники регулятора 184 давления. При перерегулировании в результате ошибки в этой управляющей электронике может создаться всегда только установленное вручную на регулировочном устройстве 108 максимальное давление, поскольку затвор 110 клапана и при сильно превышенном рабочем давлении в напорной камере 164 может переместиться только до конечного упора в буртик 122. Поэтому нет надобности в дополнительном, регулируемом вручную управляющем клапане, как в схеме согласно фиг. 2, поскольку эта функция уже заложена в основную функцию заявленного управляющего клапана 100.

По сравнению с известной схемой согласно фиг. 2 благодаря заявленному управляющему клапану 100, во включении согласно фиг. 6, достигается лучшая характеристика клапана (Q, PE), со значительно более пологим ходом нарастания давления PE в системе с возрастающим расходом Q клапана. Это преимущество следует отнести за счет приблизительно в 10 раз большего свободного поперечного сечения седла 140 управляющего клапана 100, по сравнению с управляющими клапанами с пропорциональным магнитом. Особенно когда пропорциональный магнит действует на запирающий конический затвор, как это имеет место, например, при управляющем клапане 52 согласно фиг. 2, то из-за ограниченного перестановочного усилия пропорционального магнита свободное поперечное сечение седла клапана должно быть рассчитано на очень малую величину.

Другой вариант применения заявленного управляющего клапана 100 в пропорциональном предохранительном клапане непрямого действия показан на фиг. 7. Заглушка 114 управляющего клапана 100 заменена датчиком 188 перемещения, регистрирующим точное положение затвора 110 клапана и вырабатывающим пропорционально этому положению выходной сигнал. Речь может идти, например, о герметичном индуктивном датчике перемещения, механически соединенным винтовой заглушкой 190 с затвором 110 клапана.

Пропорциональный распределитель 192 с пропорциональным магнитом (A)-патрубком соединен с вторым трубопроводом 156 системы управления, (Т)-патрубком с заправочным трубопроводом 178 системы управления и (Р)-патрубком соединен с управляющим напорным трубопроводом 172 управляющего клапана 100. Положение затвора 110 клапана регулируется при этом в замкнутом позиционном регулирующем контуре пропорционально предварительно отрегулированному номинальному значению. Для этого выходной сигнал датчика 188 перемещения известным образом сравнивают с этим номинальным значением и пропорциональный регулятор 192 давления соответствующим образом подрегулируют. Предварительное натяжение установочной пружины 106 сжатия устанавливается тем самым с высокой точностью и плавно, в соответствии с заданным номинальным значением, и, как описано выше, регулируется соответствующее давление PE в гидросистеме 18. С небольшими затратами с помощью заявленного управляющего клапана 100 реализуется электрически управляемый пропорциональный предохранительный клапан с высокой точностью регулировки.

Источники информации

1. Der Hydraulik Trainer, Bondl, Grundlagen und Komponenten der Flu id technik Hydraulik, Mannesmann Rexroth GmbH, 1991, с. 223, фиг. 16.

2. Там же с. 219, фиг. 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| Предохранительный клапан непрямого действия | 1984 |

|

SU1141225A1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН НЕПРЯМОГО ДЕЙСТВИЯ | 2018 |

|

RU2690307C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2277197C1 |

| ГИДРОКЛАПАН НЕПРЯМОГО ДЕЙСТВИЯ | 1993 |

|

RU2107211C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2280207C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| Предохранительный клапан двухстороннего действия | 2022 |

|

RU2786869C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПЕРЕЛИВНОЙ КЛАПАН | 2004 |

|

RU2276302C1 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1998 |

|

RU2222709C2 |

| Управляемый предохранительный клапан | 1973 |

|

SU724870A1 |

Управляющий каскад предназначен для предохранительных клапанов. Каскад содержит перемещаемый по оси затвор клапана, ограничивающий по оси с одной стороны клапанную камеру и образующий в ней седло клапана для запирающего конического затвора. В напорной камере затвор клапана образует активную поверхность, по величине значительно большую свободного поперечного сечения седла клапана. При нагружении давлением этой напорной камеры на затвор клапана воздействует гидростатическая сила, противодействующая замыкающему усилию установочной пружины сжатия. Корпусный упор определяет первое осевое конечное положение затвора клапана в направлении этой гидростатической силы. Управляющий каскад имеет улучшенные свойства как в регулируемых вручную, так и в пропорциональных предохранительных клапанах. 3 с. и 6 з.п.ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гидравлическое предохранительное устройство | 1989 |

|

SU1691576A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Автомат зарядки гидроаккумулятора | 1989 |

|

SU1613711A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU 1198269 A, 15.12.85 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DE 3308146 A1, 20.09.84. | |||

Авторы

Даты

1999-07-27—Публикация

1994-08-02—Подача