Изоберетение относится к способу изоляции паропровода и, в частности, к способу повторной изоляции проложенного под землей паропровода, а также к устройству повторно изолированного подземного паропровода, выполненному этим способом.

Во многих больших городах необходимы системы подземных паропроводов. Эти системы обеспечивают теплом и энергией торговые и жилые помещения. Трубопровод, по которому подается пар, может иметь диаметр от двух до двадцати четырех дюймов (50,8 - 609,6 мм), и его обычно изготавливают из стали. Когда пар проходит через стальной трубопровод, температура трубопровода повышается до 350 - 450oF (176,67 - 232oC). Поскольку металл является хорошим проводником тепла, то следует ожидать, что значительное количество тепла будет рассеиваться или теряться через стенки трубопровода, в результате чего он будет неэффективным. Таким образом, для уменьшения рассеяния тепла стальной паропровод изолируют во время его прокладки.

Для целей изоляции часто используют пенопласты при температурах до 120oC из-за их низкой плотности, низкой теплопроводности и влагостойкости. Например, пенополиуретан, когда его подвергают старению, имеет теплопроводность 0,016 W/ м•K при температуре 23oC. Другие пенопласты включают в себя полистироловые, поливинилхлоридные (ПВХ) и фенольные пенопласты. Эти пенопласты "отверждают" или "отливают" и превращают в жесткие констуркции. Изделия различных профилей можно получить просто формованием пенопласта в форме, выполненной так, чтобы можно было получить требуемое изделие. С целью использования их для изоляции паропровода пенопласты превращают или "предварительно отливают" в жесткие полуцилиндры или блоки. Эти полуцилиндры вставляют в кольцеообразное пространство между стальным паропроводом и трубой, выполненной из бетона или керамики. Согласно современной практике эту операцию проводят до или во время прокладки трубопровода под землей.

По истечении некоторого периода времени изоляция разрушается в результате постоянного воздействия на нее высокой температуры. Если это случается, то изолирующие свойства изоляции ухудшаются и через стальную трубу рассеивается тепло. В этом случае для восстановления системы паропровода до ее соответствующей эффективности необходим ремонт или повторная изоляция трубопровода.

В настоящее время имеется большое количество систем подземных паропроводов, проложенных пятьдесят-шестьдесят лет назад. Обычно такой паропровод изолируют во время его прокладки. Например, металлический трубопровод укладывают внутрь бетонной или керамической трубы. В качестве дополнительной изоляции в кольцеобразное пространство шириной два-шесть дюймов (50,8 - 152,4 мм) между стальными паропроводом и трубой вводят жесткий пенопласт. После сорока-пятидесяти лет непрерывного применения таких систем паропроводов первоначальная изоляция разрушается либо она уже имеет недостаточную эффективную толщину, чтобы обеспечить требуемую изоляцию. Паропровод без изоляции при температуре 350 - 450oF (176,67 - 232,22oC) будет терять тепло во время прохождения пара из установки к потребителю. Результатом потерь тепла является образование конденсата (воды), который затем удаляют из системы через нижние дренажные отверстия и паровые ловушки, расположенные по всей системе. Потери эффективности из-за образования чрезмерного конденсата приводят к увеличению затрат, в частности на дополнительное топливо и химические вещества, добавляемые в воду в установке, производящей пар.

Также на протяжении пятидесяти лет или около того первоначальная изоляция разрушается из-за тепла и старения; трубопровод растрескивается; грунтовые воды удаляют первоначальную изоляцию и становится необходимым повторное нанесение изоляции. Таким образом, существует необходимость в эффективном, с точки зрения затрат, способе повторного покрытия существующего подземного паропровода новой изоляцией.

Экскаваторные работы, раскрытие прохода, удаление и замена изоляции (хотя все это и является дорогостоящим) представляют собой по существу единственный способ, который приносит приемлемые результаты. Кроме того, повторная изоляция подземного паропровода влечет за собой множество проблем. Во-первых, чтобы получить доступ к трубопроводу, необходимо удалить грунт над трубопроводом. Это влечет за собой разрушение тротуаров, дорог и других сооружений, ремонт или замена которых после завершения работ стоит дорого. Во-вторых, необходимо разрушать бетонные трубы и заменять их новыми. Сами трубопроводы необходимо удалять для покрытия их новой изоляцией из жесткого пенопласта. Наконец, необходимо снова уложить трубопровод под землей. Известный способ требует больших затрат времени, поскольку за один раз можно обработать только короткие секции трубопровода. Как можно увидеть, полный цикл требует больших затрат материалов и труда, не говоря уже о стоимости и неудобстве, вызванном отсутствием теплоснабжения потребителя во время проведения работ в данный момент, поскольку необходимо отключать систему. Кроме того, при отключении системы возможно потребуется несколько дополнительных дней для ее охлаждения.

Известен, кроме того, способ изоляции на месте подземного паропровода, предусматривающий размещение его внутри трубы, образование отверстия в земле, расположенного по существу над паропроводом, и накачки в кольцеобразное пространство вокруг паропровода изоляционной массы (SU, A 534612). В качестве изоляционной массы в известном способе используют горячие битумные мастики с температурой нанесения 200 - 300oC, цементные растворы или синтетические смеси.

Из этого же источника известно устройство повторно изолированного подземного паропровода, включающее собственно паропровод, размещенный внутри трубы с образованием между паропроводом и трубой кольцеообразного пространства с отвержденной заливкой.

Однако известный способ является достаточно трудоемким, требует применения виброуплотнительных устройств, подготовки изоляционной массы, удаления существующей поврежденной изоляции.

В основу изобретения поставлена задача создать способ изоляции на месте подземного паропровода, который был бы менее трудоемким и менее дорогостоящим, чем известные способы аналогичного назначения, а также создать устройство повторно изолированного подземного паропровода, которое не требовало бы обязательного предварительного удаления существующей поврежденной изоляции.

Эта задача решается тем, что в способе изоляции на месте подземного паропровода, предусматривающем размещение его внутри трубы, образование отверстия в земле, расположенного по существу над паропроводом и накачки в кольцеобразное пространство вокруг паропровода изоляционной массы, согласно изобретению просверливают отверстия в трубе без воздействия на паропровод, проводят шланг вдоль образованного в земле отверстия так, чтобы первый конец шланга проходил через просверленное в трубе отверстие и до паропровода, прикрепляют другой конец шланга к системе накачки, накачивают пенопласт в качестве изоляционной массы через шланг вокруг паропровода с использованием системы накачки, удаляют шланг из отверстия в трубе и из отверстия в земле, выдерживают пенопласт до отверждения до жесткого состояния и обеспечения тем самым теплоизоляции для паропровода.

Целесообразно использовать шланг из фторированного углеводородного пластика. Отверстие может быть образовано при помощи устройства вакуумного извлечения грунта.

В предпочтительном варианте осуществления способа образуют в земле множество отверстий на расстоянии друг от друга, каждое из которых расположено по существу над паропроводом.

Желательно также при этом просверлить множество разнесенных отверстий в трубе без воздействия на паропровод с использованием множества образованных в земле на расстоянии друг от друга отверстий.

Желательно накачивать пенопласт через трубу на расстояние не свыше 30,48 м.

В еще одном предпочтительном варианте осуществления способ включает в себя стадии ввода пластиковой оболочки в отверстие и опускания бура через пластиковую оболочку до ввода шланга.

Целесообразно использовать пенопласт, который выбирают из группы, включающей полиуретан, полиизоцианурат и модифицированный уретаном полиизоцианурат.

Поставленная задача решается также и тем, что устройство повторно изолированного подземного паропровода, включающее собственно паропровод, размещенный внутри трубы с образованием между паропроводом и трубой кольцеобразного пространства с отвержденной заливкой, согласно изобретению отвержденная заливка из пенопласта образована участками существующей жесткой изоляции, включенной внутрь нового залитого пенопласта.

Новая изоляция действует при температуре до 450oF (232,22oC). Кроме того, способ в соответствии с настоящим изобретением имеет преимущество в том, что он не требует выкапывания имеющейся трубы, при этом исключаются затраты на закупорку и укладку нового трубопровода и предварительно отлитого жесткого вспененного изолирующего материала. Помимо получаемой экономии от самого способа другим преимуществом настоящего изобретения является то, что во время процесса нанесения повторной изоляции не нужно выключать систему подачи пара. Еще одним преимуществом настоящего изобретения является то, что этот способ можно осуществлять круглый год. Преимуществом настоящего изобретения является также то, что за один раз можно изолировать или повторно изолировать до 1000 футов (30,5 м) трубопровода. Это потому, что способ в соответствии с настоящим изобретением, является высокоэффективным с точки зрения затрат времени.

Кроме того, согласно настоящему изобретению применяемый пенопласт является текучим, таким образом, им можно легче заполнить пространство между трубопроводом и трубой и более эффективно изолировать трубопровод в сравнении с известными предложенными способами. Любую оставшуюся первоначальную изоляцию не следует удалять, она может остаться на месте и новый пенопласт накачивают вокруг нее. После того как новый пенопласт затвердеет, старая изоляция становится частью новой конструкции из жесткого пенопласта.

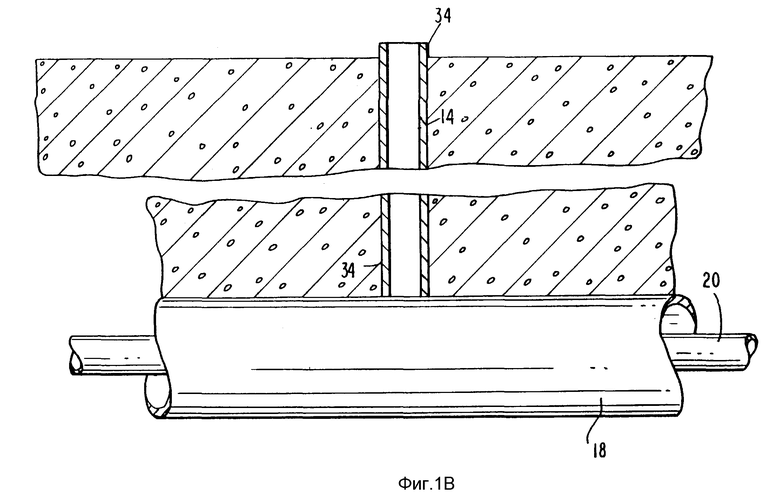

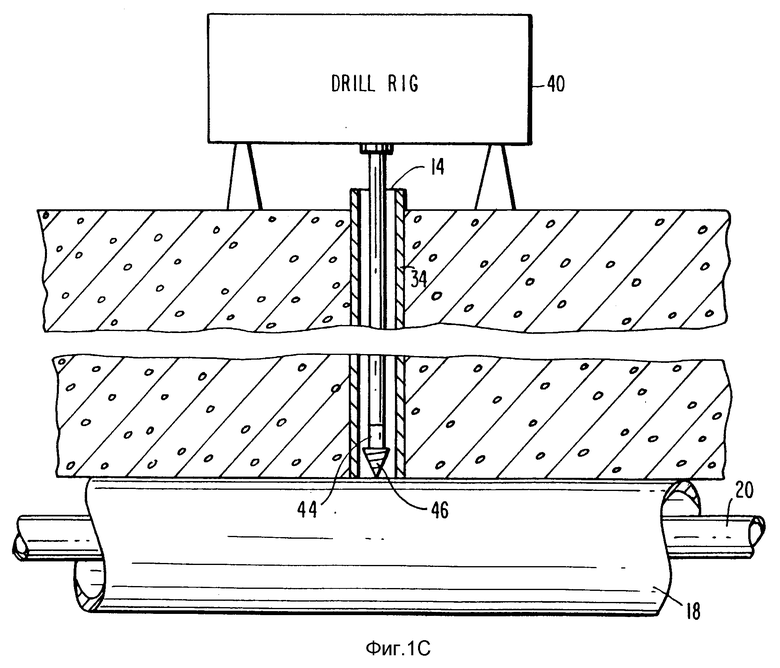

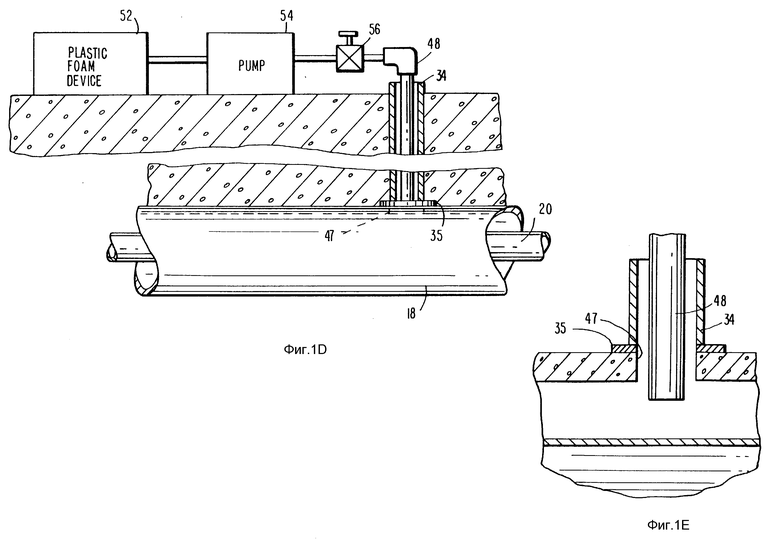

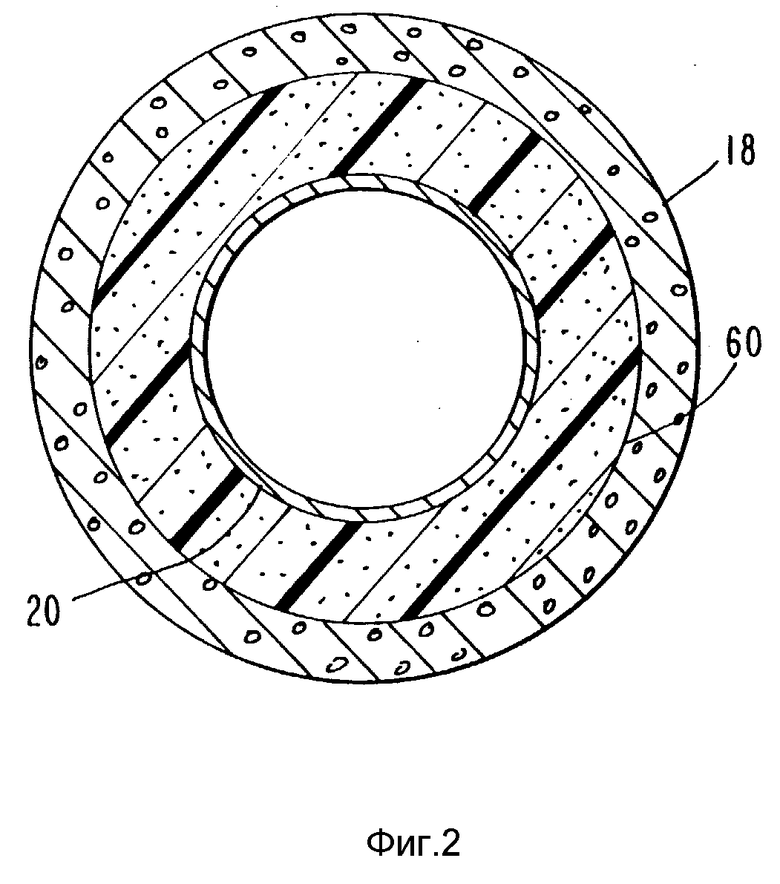

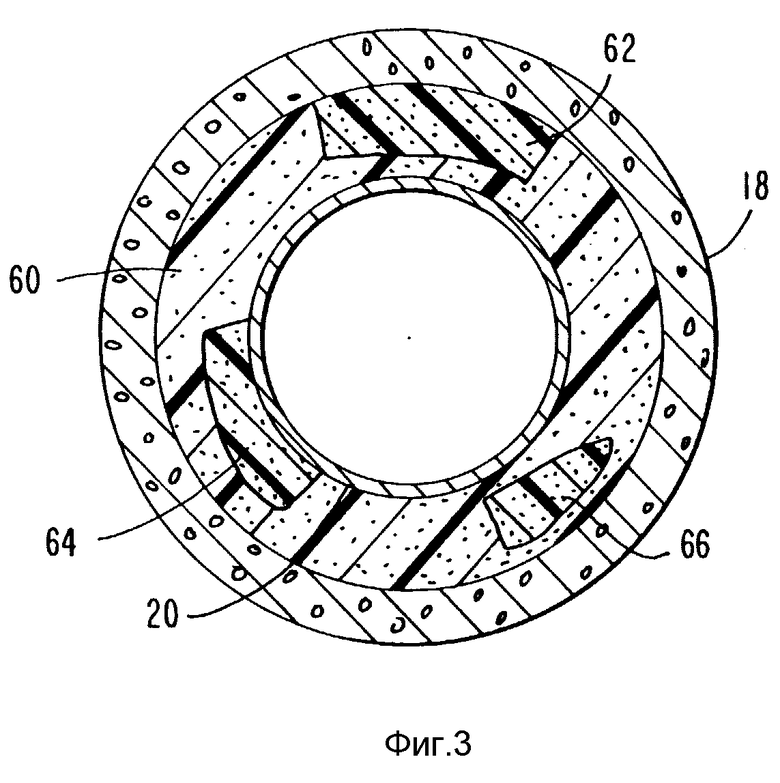

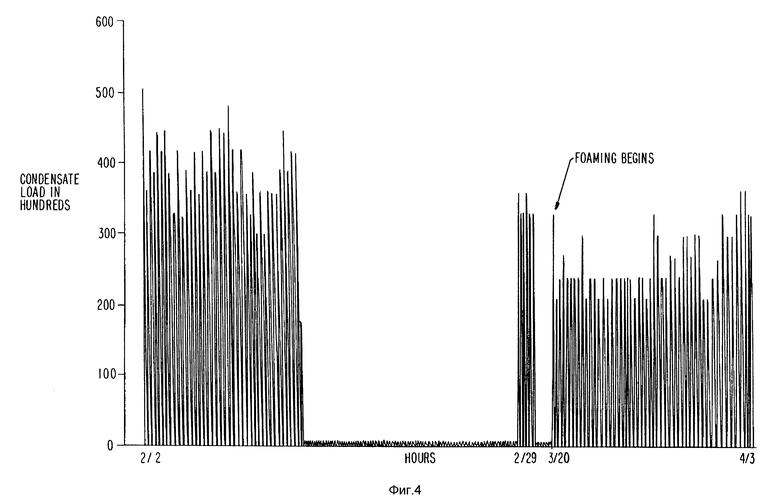

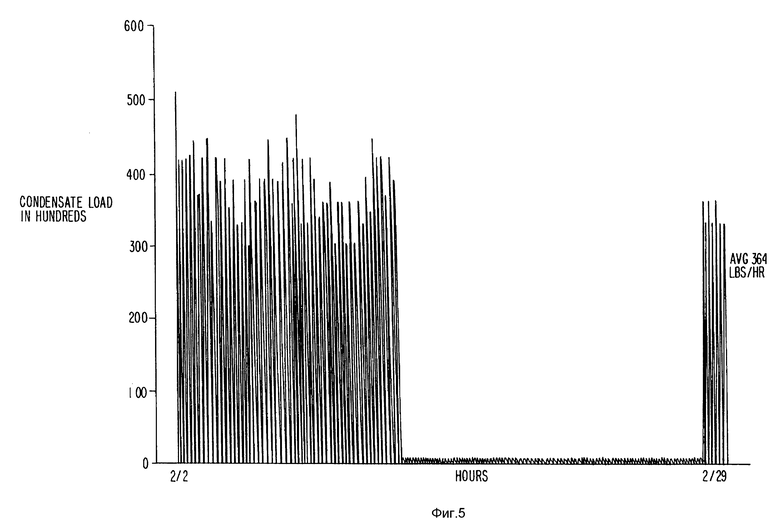

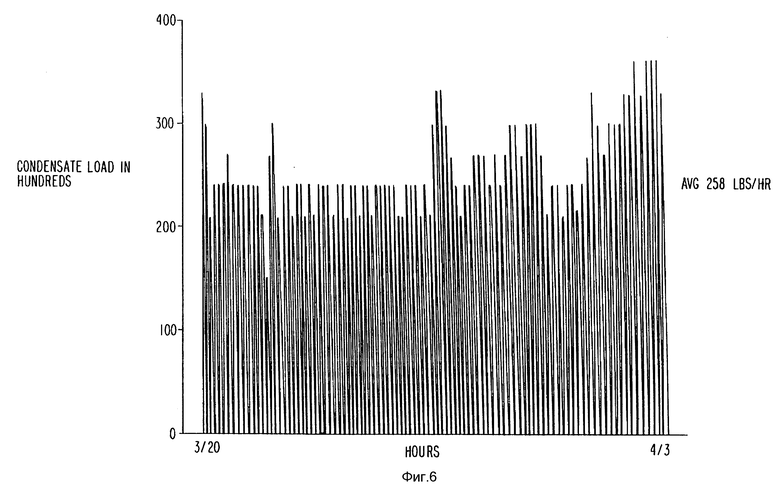

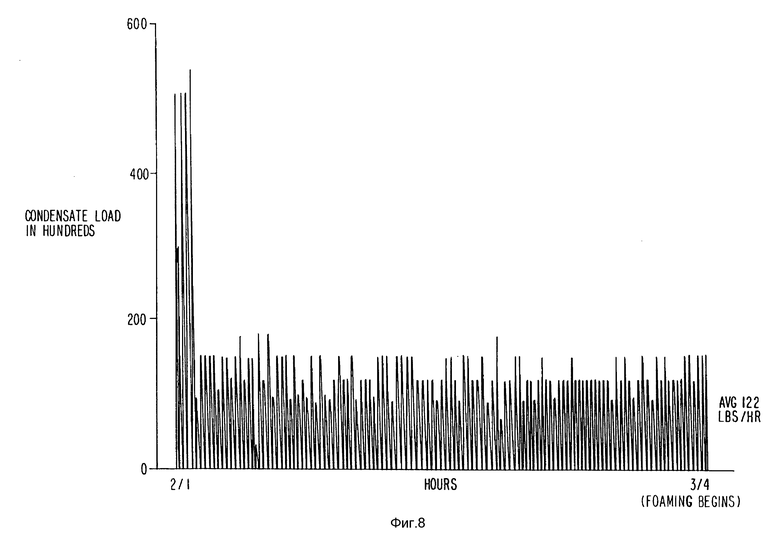

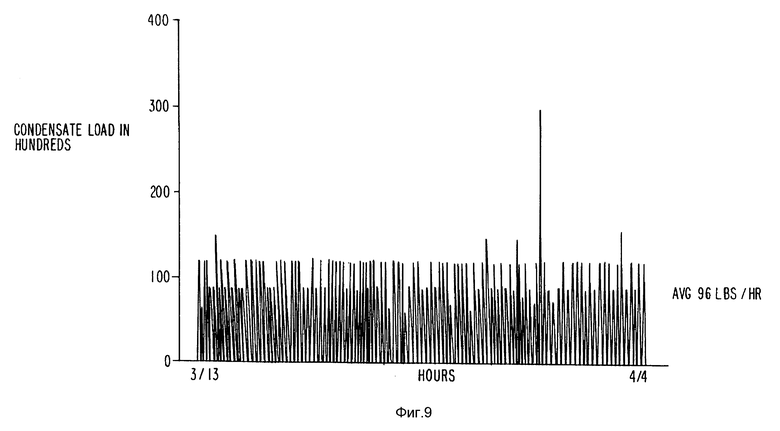

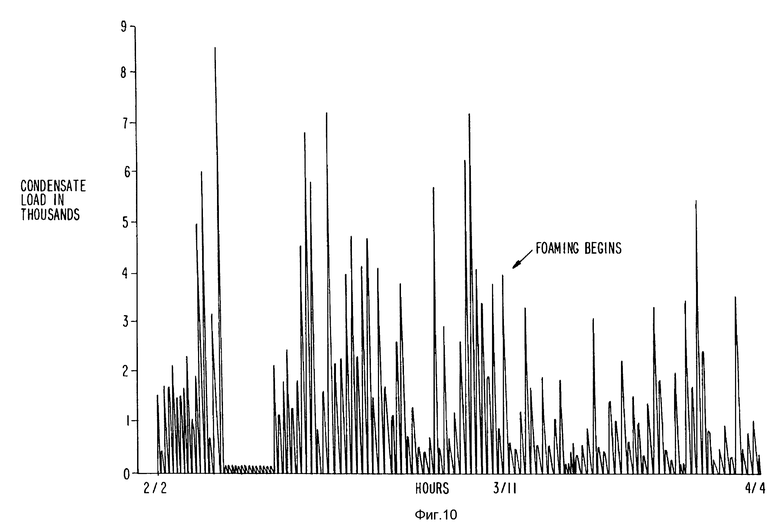

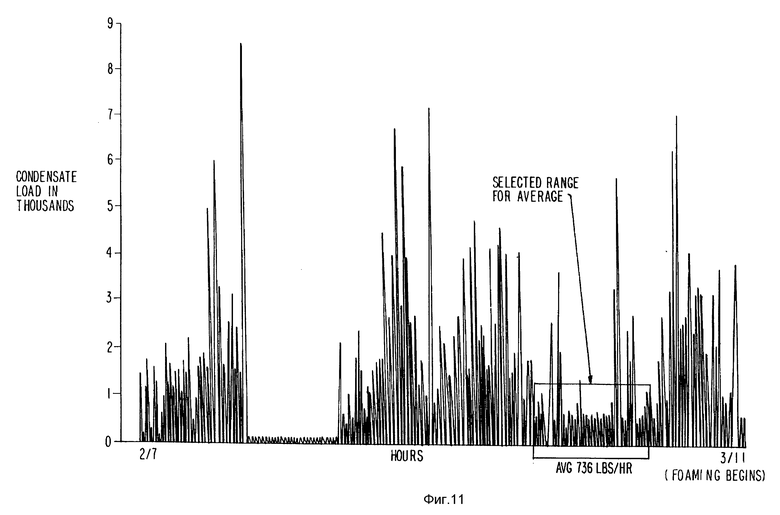

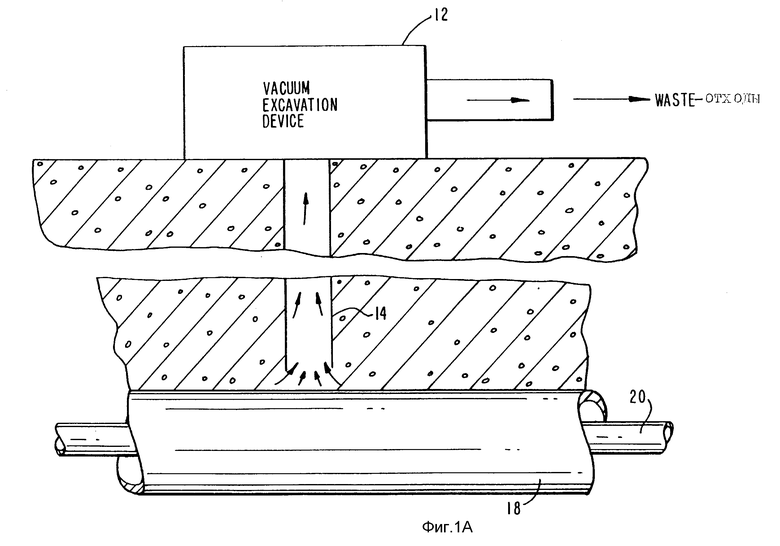

В дальнейшем изобретение поясняется описанием конкретных вариантов его осуществления и прилагаемыми чертежами, на которых: фиг. 1A изображает вид в вертикальной проекции, показывающий стадию образования отверстия для доступа к трубопроводу согласно изобретению; фиг.1B - вид в вертикальной проекции, показывающий стадию ввода прокладки в отверстие согласно изобретению; фиг. 1C - вид в вертикальной проекции, показывающий стадию ввода прокладки в отверстие согласно изобретению; фиг. 1C - вид в вертикальной проекции, показывающий стадию бурения отверстия для ввода изоляции, согласно изобретению; фиг. 1D - вид в вертикальной проекции, показывающий стадию ввода изоляции из пенопласта согласно изобретению; фиг. 1E - участок вблизи кольцеообразного пространства на фиг. 1D, увеличено; фиг. 2 - вид в поперечном разрезе трубы, трубопровода и кольцеообразного пространства между ними после инжекции пенопласта, как показано на фиг. 1D; фиг. 3 - вид в поперечном разрезе трубы, трубопроводa и кольцеобразного пространства между ними со вспененной изоляцией и присутствующими частями старой изоляции; фиг. 4, 5 и 6 - графики, показывающие данные результатов, полученных при первой серии испытаний изолированной на месте секции подземного паропровода длиной 2000 футов (610 м); фиг. 7, 8 и 9 - графики показывающие данные результатов, полученных при второй серии испытаний изолированной на месте секции подземного паропровода длиной 2000 футов (610 м); фиг. 10, 11 и 12 - графики, показывающие данные результатов третьей серии испытаний изолированной секции подземного паропровода длиной 2000 футов (610 м).

Пенопластовая изоляция можно составлять из двух или трех компонентов, которые необходимо смешать до накачки. Например, полиуретановый пенопласт может иметь один компонент, которым является изоцианат, и один компонент - амин. Эти два компонента необходимо смешать вместе до накачки. Ниже показан типичный состав полиуретанового пенопласта и типичный состав полиизоциануратового пенопласта.

Типичный состав жесткого полиуретанового пенопласта:

Ингредиент - Части

РМД1 (полиметиленполифенилизоцианат) - 140

Полиол - 100

Антипирен - 15

Катализатор - 2

Поверхностно-активное вещество - 2

FC-11 (продувочный компонент из фторированного углеводорода) - 11

Типичный состав жесткого полиизоцианурата:

Ингредиент - Части

РМД1 (полиметиленполифенилизоцианат) - 134

Полиол - 20

Поверхностно-активное вещество - 2

FC-11 (продувочный компонент из фторированного углеводорода) - 30

Конкретное исполнение настоящего изобретения, в котором паропровод заключен в трубу и имеет кольцеообразное пространство между трубопроводом и трубой, включает в себя следующие стадии: образуют по меньшей мере одно отверстие в земле; опускают бур в отверстие; просверливают отверстие в трубе; вставляют шланг в отверстие в трубе так, чтобы первый конец шланга был расположен вблизи трубопровода, а второй конец шланга подсоединяют к средству накачки; накачивают пенопласт через шланг так, что пенопласт заполняет кольцеообразное пространство вокруг трубопровода; удаляют шланг; и позволяют пенопласту отверждаться и становиться жестким, таким образом, он действует в качестве изоляции. Кроме того, до бурения отверстия в трубе в отверстие можно вставить пластмассовую оболочку или прокладку диаметром примерно двенадцать дюймов (304,8 мм).

Сначала, как показано на фиг. 1A, применяют тележку или средство 12 для выемки грунта путем отсасывания за счет вакуума через отверстие 14 диаметром шестнадцать дюймов (406,4 мм) или отверстия, проделанные в грунте над трубой 18 и паропроводом 20. Поскольку требуется только относительно небольшое отверстие, разрушение поверхности минимальное.

Затем, как показано на фиг. 1B, в отверстие или отверстия, через которые будет опускаться бур, вставляют поливинилхлоридный шланг, оболочку или прокладку 34 диаметром двенадцать дюймов (304,8 мм). Обычно нижний конец оболочки может иметь гибкий фланец 35 (фиг. 1Е), образованный на нем (не показано на фиг. 1B), таким образом, что может достигаться относительно непроницаемое уплотнение между оболочкой 34 и наружной поверхностью цементной трубы 18. Затем через поливинилхлоридную оболочку 34 опускают бур и в трубе просверливают четырехдюймовое (101,6 мм) отверстие следующим образом. Cначала просверливают отверстие в трубе, выполненной из цемента или керамики, таким образом, что между внутренней стороной трубы 18 и наружной стороной стального паропровода 20 образуется кольцеобразное пространство, в которое можно иметь доступ. Эта стадия показана на фиг. 1C, и во время этой стадии применяют соответствующее буровое устройство или буровой станок 40 с колонной буровых штанг 44, например, типа применяемого при бурении водяных скважин и т.п. На конце колонны буровых штанг 44 расположена головка 46 бура, которая должна быть достаточно прочной для бурения через цементную трубу 18. Кроме того, следует предпринять меры во время бурения, чтобы бур не повредил стальной паропровод 20. Это значит, что операцию бурения следует тщательно контролировать, и в этом отношении должна быть в общем известна точная глубина залегания трубы 18 и паропровода 20, таким образом, не возникает серьезных проблем во время бурения цементной трубы 18. Также другим способом, позволяющим убедиться в том, что стальной паропровод 20 не будет повреждаться, является регулирование усилия, прилагаемого к буру 44, таким образом, в тот момент, когда он проникает в цементную трубу 18, операцию бурения можно прекратить.

Согласно настоящему изобретению предусмотрено бурение множества отверстий 47 вдоль длины цементной трубы 18, таким образом операцию накачки изолирующего пенопласта по всей длине стального паропровода можно осуществлять в виде серий тщательно синхронизированных по времени операций. На фиг. 1C показано одно из множества отверстий 47. После образования отверстия 47 в цементной трубе 18 через это отверстие в трубе проводят шланг 48 из фторированного углеводорода диаметром 3/4 дюйма (19,1 мм). В том случае, когда несколько отверстий 47 просверлено в цементной трубе, ввод шланга может занять несколько дней. Шланг 48 из фторированного углеводорода можно закрыть затем колпачком или соответствующей пробкой, пока не настанет время для накачки. Затем, если в трубе образовано несколько отверстий, то накачивать будут во все отверстия в один день.

В этой связи фиг. 1D показывает истинную операцию накачки изолирующего пенопласта в кольцеобразное пространство между цементной трубой 18 и стальным паропроводом 20. Предусмотрен соответствующий источник подачи пенопласта, обозначенный позицией 52, и затем пенопласт накачивают соответствующим насосом 54 через дозирующий клапан 56 в шланг 48, который проходит вниз через оболочку 34 в кольцеобразное пространство между внутренней стороной цементной трубы 18 и стальным паропроводом 20. Система накачки содержит полиуретановый насос, который смешивает и накачивает пенопласт через шланг 48 из фторированного углеводорода. Новый пенопластовый изолирующий материал накачивают через шланг 48 из фторированного углеводорода со скоростью 10 - 20 футов/мин (3,048 м - 6,096 м/мин). Новую изоляцию из пенопласта накачивают на расстоянии A, которое не более чем 100 футов (30,480 м), на место. Если накачивают на расстояние свыше 100 футов (30,480 м), то достигаются менее чем оптимальные результаты.

Фиг. 2 представляет вид в поперечном разрезе цементной трубы 18 со стальным паропроводом 20, расположенным в ней, после завершения операции накачки пенопластовой изоляции. Таким образом, кольцеобразное пространство, окружающее стальной паропровод 20, полностью заполняется новым изолирующим пенопластовым материалом 60 без необходимости удаления паропровода или кожуха. Кроме того, поскольку изолирующий пенопласт расширяется при его накачке, то он полностью заполняет кольцеобразное пространство. Также, поскольку пенопласт будет затвердевать в прочное упругое водонепроницаемое уплотнение, то не нужно будет закрывать отверстие 47 пробкой, которое просверлено в цементной трубе 18. Все, что потребуется, - это удаление поливинилхлоридной оболочки 34.

Как было описано, дополнительным признаком настоящего изобретения является тот факт, что его можно реализовать без удаления любой присутствующей старой изоляции. Фиг. 3 представляет вид в поперечном разрезе цементной трубы 18, имеющей расположенный в ней стальной паропровод 20 и в которой участки имеющейся теплоизоляции, нанесенной во время укладки паропровода, остаются в кольцеобразном пространстве. То есть одна часть 62 ранее нанесенной изоляции остается прикрепленной к внутренней стороне цементной трубы 18, другая часть 64 ранее нанесенной изоляции остается прикрепленной к стальному паропроводу 20, а третья часть 66 ранее нанесенной изоляции представлена просто как расположенная в кольцеобразном пространстве, и она охвачена новым изолирующим пенопластом 60 во время накачки такого пенопласта.

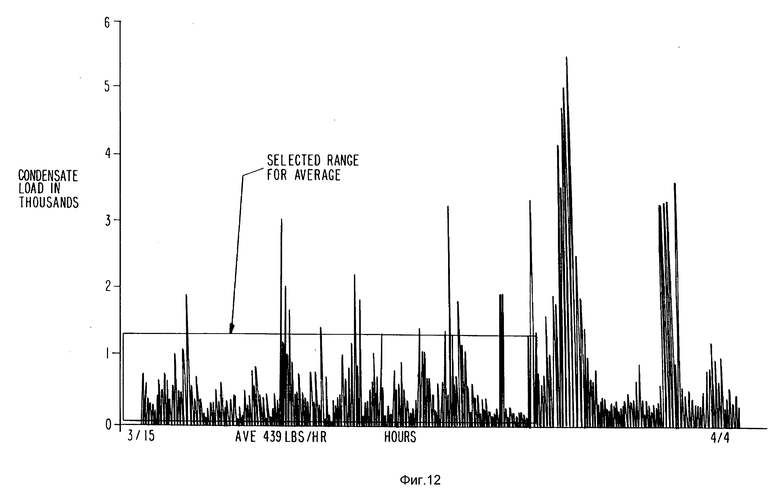

Фиг. 4 - 12 показывают направление вниз конденсата, выпускаемого в трех местах, где проводили испытания на эксплуатационные характеристики. Результаты показывают, что средняя скорость выхода уменьшилась на 300 фунтов/ч (136 кг/ч) в одном месте и на 100 фунтов/ч (45,360 кг/ч) в другом месте.

Пример 1. Примерно в середине одной секции длиной 1000 футов (305 м) установили измерительный прибор 1 (М1). Количество конденсата, выпускаемого, как измерено прибором М1 в люке 482 на улице Честнат Стрит между номерами 32 и 33, измеряли каждый час в течение одного месяца до укладки изоляции. Затем на испытываемую секцию длиной 2000 футов (610 м) закопанного трубопровода нанесли на месте изоляцию. После укладки изоляции измеряли каждый час в течение месяца количество конденсата, выходящего в точке М1. До укладки изоляции средняя скорость выхода конденсата составила 365 фунтов/ч (165 кг/ч). После укладки изоляции средняя скорость выхода конденсата составила 258 фунтов/ч (117 кг/ч).

Пример 2. Прибор 2 (М2) установили примерно в середине другой секции длиной 1000 футов (305 м) испытываемой трубы. Количество конденсата, выходящего в точке М3 в люке 187 на Броад энд Вуд Филадельфии, измеряли каждый час в течение одного месяца до укладки изоляции. Затем осуществили на месте укладку изоляции на испытываемой секции длиной 2000 футов (610 м) закопанной в земле трубы. После нанесения изоляции измеряли каждый час в течение одного месяца количество выходящего в точке М3 конденсата. До нанесения изоляции средняя скорость его выхода составляла 736 фунтов/ч (333,849 кг/ч). После укладки изоляции средняя скорость выхода конденсата составила 439 фунтов/ч (199,130 кг/ч).

Пример 3. Измерительный прибор 3 (М3) установили вниз по течению от изолируемой секции трубы. До нанесения изоляции каждый час в течение одного месяца измеряли количество конденсата, выходящего в точке М2 в люке 480 на улице Честнат Стрит в Филадельфии восточнее номера 34. Затем на месте нанесли изоляцию на испытываемую секцию длиной 2000 футов (610 м) закопанной в землю трубы. До изоляции средняя скорость выхода конденсата составляла 122 фунтов/ч (55,339 кг/ч). После изоляции средняя скорость выхода конденсата составила 96 фунтов/ч (43,545 кг/ч). Эти результаты показывают эффективность изоляции на месте секции длиной 2000 футов в следующей точке выхода конденсата вниз по течению.

Способ и устройство для повторной изоляции подземных паропроводов на месте включают в себя стадии образования по меньшей мере одного отверстия в земле, ввода оболочки в отверстие с использованием колонны буровых штанг для бурения отверстия в трубе, ввода шланга в оболочку так, чтобы первый конец шланга располагался вблизи трубопровода, а второй конец шланга подсоединяют к системе накачки. Затем через шланг накачивают пенопласт вокруг трубопровода, после этого шланг удаляют и пенопласту позволяют отверждаться и становиться жестким, чтобы действовать в качестве изоляции. В качестве пенопласта можно применять полиизоцианурат или модифицированный уретаном полиизоцианурат. Техническим результатом изобретения является снижение трудоемкости и стоимости изоляции. 2 с. и 7 з.п. ф-лы, 12 ил.

| Способ ремонта изоляции подземного трубопровода | 1974 |

|

SU534612A1 |

| Теплоизоляция магистрального трубопровода | 1990 |

|

SU1770671A1 |

| 0 |

|

SU339716A1 | |

| Способ ремонта изоляции подзем-НОгО ТРубОпРОВОдА | 1979 |

|

SU813077A1 |

| ТРУБОПРОВОД | 1982 |

|

RU1128680C |

| Способ испытания образцов материалов на растяжение | 1985 |

|

SU1357765A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВОВ "ЗУБАТКА ОБЖАРЕННАЯ В ТОМАТНОМ СОУСЕ" | 2011 |

|

RU2463888C1 |

Авторы

Даты

1999-07-27—Публикация

1997-06-30—Подача