Изобретение относится к мукомольной промышленности, в частности к способу производства хлебопекарной муки.

Известен способ производства муки из пшеницы (патент РФ N 2035225). Способ предусматривает подготовку зерна к помолу путем очистки его от примесей, увлажнение и отволаживание, поэтапное дробление на драных системах, извлечение и сортирование измельченных продуктов с выделением фракций и дунстов, шлифование, размол и формирование сорта муки, причем дробление на первой драной системе проводят при режиме нагрузки 800 - 850 кг/см в сутки и величине зазора между вальцами, обеспечивающей извлечение продукта, проходящего через сито N 1 в количестве 50 - 60% от массы зерна, направляемого в данную систему, при сортировании смешивают измельченные продукты с размерами частиц 438 - 156 мкм с первой и второй драных систем и осуществляют их совместное просеивание, при этом выделяют фракцию мелких крупок и дунстов с размерами частиц 438 - 220 мкм, а размол крупок и дунстов проводят в один этап.

Недостатком этого способа является большая протяженность процесса, что объясняется нерациональным использованием оборудования из-за низких удельных нагрузок на мелющие валки и просеивающие поверхности, особенно на последующих драных и размольных системах, что приводит к большим энергозатратам. По этому способу получают муку только первого сорта.

Наиболее близким к заявленному способу является способ помола пшеницы с сокращенной схемой технологического процесса ("Правила организации и ведения технологического процесса на мукомольных заводах". ВНПО "Зернопродукт", ВНИИЗ, Москва, 1991 г. , стр. 54 - 58, 40 - 41). В отличие от развитых схемы помолов данного типа имеют сокращенный ситовеечный, шлифовочный и размольный процессы. Основными этапами сокращенной схемы помола являются драный процесс, шлифовочный процесс, размольный процесс, вымольный процесс и формирование и контроль сортов муки.

Режимы измельчения в вальцовых станках I, II драных систем контролируют на сите N 0,8, III драной системы - N 0,56. Рекомендуется устанавливать на первой драной системе извлечение 30 - 35%, на второй драной системе - 50 - 55%, на третьей драной системе - 40 - 45%. На шлифовочную систему направляют крупную и среднюю крупки I, II драных систем без обогащения или после обогащения в ситовеечных машинах. Размольный процесс осуществляется на 6 - 8 системах на вальцах с макрошероховатой и нарезной поверхностью. Вымол продуктов драного процесса осуществляется в бичевых машинах, начиная с верхнего схода III драной системы. При отборе муки высшего сорта ее формирование производят из потоков 1 - 2 размольных систем. Формирование муки первого сорта производят из потоков сортировок I - III драных систем, шлифовочных, 1, 2, 3, 4, 5 размольных систем. Формирование муки второго сорта производят с остальных систем технологического процесса.

Недостатком описанного способа является большая протяженность технологического процесса, крупообразующий процесс осуществляют на пяти последовательных системах измельчения, причем вторая и третья драные системы подразделяются на крупную и мелкую. Процесс измельчения осуществляют по развитой технологической схеме на трех системах, процесс обогащения круп осуществляют на двух шлифовочных системах, а затем производят последовательное измельчение круподунстовых продуктов, в том числе с установкой микрошероховатых валков для интенсификации процесса.

Большое количество оборудования объясняется нерациональным его использованием из-за низких режимов извлечения круподунстовых продуктов и муки. Кроме того, как правило, последующие этапы измельчения и сортирования на драных и размольных системах имеют низкую удельную нагрузку, что приводит к резкому увеличению удельных энергозатрат на мельзаводе и снижению эффективности работы технологического оборудования. Дунсты требуют большой кратности обработки измельчением в вальцовых станках для доведения до крупности муки. Это, как следствие, приводит к неоправданному увеличению протяженности процесса измельчения на размольных системах.

Задачей заявляемого способа производства муки из пшеницы является сокращение технологической схемы за счет рационального построения рабочего процесса, предусматривающего возврат на повторное измельчение продуктов заданного качества. Это оптимизирует нагрузку на каждую систему, снижая удельные энергозатраты на измельчение круподунстовых продуктов в муку. Причем при сокращенной технологической схеме фракции крупок, выделенные на рассеве, имеют стабильные показатели качества, которые способствуют получению муки на каждой системе без ухудшения качества соответствующих сортов муки.

Поставленная задача решается предлагаемым способом производства муки из пшеницы, включающим подготовку зерна к помолу путем очистки его от примесей, увлажнения и отволаживания, поэтапное измельчение на драных системах с выделением фракций крупок и дунстов, обогащение и измельчение крупок и формирование сортов муки, в котором на первой драной системе осуществляют измельчение зерна с выделением фракции крупности менее 750 мкм, добиваясь при этом их общего извлечения в пределах 45 - 55%, на второй драной системе осуществляют измельчение с выделением фракций крупности менее 630 мкм, добиваясь при этом их общего извлечения в пределах 55 - 60%, на третьей драной системе осуществляют измельчение зерна с выделением фракций крупности менее 560 мкм, добиваясь при этом их общего извлечения в пределах 20 - 25%. Продукт, полученный на первой драной системе, с размером частиц 619 - 750 мкм объединяют с продуктом, полученным на второй драной системе с размером частиц 619 - 630 мкм, затем направляют на ситовеечную машину, после чего обогащенные крупки направляют на первую размольную систему. Продукт, полученный на первой размольной системе, с размером частиц в пределах 370 - 619 мкм объединяют с продуктом аналогичной крупности на второй драной системе и направляют на другую систему обогащения и затем обогащенные крупки направляют на первую размольную систему, причем крупки со сростками оболочек эндосперма с двух систем обогащения направляют на третью размольную систему, а сходовые продукты с ситовеечных машин направляют на вальцовый станок вымольной машины. Продукты с первых двух драных систем с размерами 132 - 394 мкм сортируют на рассеве для разделения муки и дунстов, последние затем направляют на измельчение в зависимости от качества на вторую или третью размольную систему. Продукты, полученные на третьей драной системе, с размером частиц 394 - 560 мкм обрабатывают на вымольной машине для выделения частиц оболочек из отрубей и последующего их пересева на рассеве с целью выделения муки и дунстов из отрубей. Продукт, получаемый на третьей драной системе, с размером частиц 156 - 394 мкм направляют в зависимости от качества зерна на вальцовый станок третьей размольной системы или на пересев, причем измельчение обогащенных крупок на размольных системах осуществляют дифференциально, в частности после измельчения продуктов на первой размольной системе и последующего сортирования на рассеве частицы с размером более 619 мкм направляют на вымольную систему или на вторую размольную систему, остальные фракции крупности, кроме муки, получаемые с размером частиц 132 - 142 мкм, измельчают на вальцовом станке второй размольной системы. После сортирования продуктов на драной системе в муку направляют частицы 132 - 142 мкм, остальные продукты объединяют, а затем измельчают на вальцовом станке третьей размольной системы, при этом в зависимости от качества перерабатываемого зерна жесткие и мягкие дунсты, получаемые на второй размольной системе, подвергают повторному измельчению на вальцовом станке этой же системы, а частицы крупностью более 619 мкм подвергают измельчению на вымольной системе. На третьей размольной системе измельчают продукты, полученные после сортирования на рассеве, кроме муки, с размером частиц 143 - 156 мкм и направляют на последующее измельчение на вальцовый станок вымольной системы, а в зависимости от качества перерабатываемого сырья дунсты могут быть направлены на повторное измельчение на вальцовый станок этой же системы. Продукты второго качества, получаемые после измельчения продуктов на вымольной системе, могут быть направлены на повторное измельчение на данную систему или направлены в отруби.

На вымольной системе верхний сход направляется в отруби. При измельчении крупок на размольных системах образуются дунсты жесткие и мягкие. Размеры этих частиц настолько малы, что несмотря на стремление повысить извлечение муки, при измельчении на вальцовом станке за один проход образуется от 10 до 20% муки от количества продукта, поступающего на измельчающую машину. Это вызвано биением валков из-за несовершенства механизма настройки валков на параллельность и на заданный зазор, а также повышенного уровня биения подшипников, установленных на измельчающий станок. Следовательно, дунсты, получаемые в процессе измельчения, требуют 5 - 10-кратное последовательное измельчение на вальцовых станках для превращения его в муку. Однако, как правило, на последующих этапах измельчения ухудшается качество дунстов и дальнейшее их измельчение нецелесообразно, т.к. может привести к ухудшению качества муки.

Измельчение обогащенных крупок на размольных системах приводит на каждом последующем этапе измельчения к уменьшению крупности и ухудшению качества круподунстовых продуктов. Причем на первых двух размольных системах получают фракции крупности частиц, представленных преимущественно дунстами, которые имеют улучшенное качество вследствие малой степени измельчения оболочек в сравнении с эндоспермом. Поэтому на первых двух размольных системах устанавливаются такие режимы измельчения, которые позволяют выделить дунсты с низкой зольностью для последующего повторного измельчения на второй размольной системе с целью увеличения выхода муки первого сорта. Аналогично на третьей размольной системе выбирают такой режим измельчения, с помощью которого можно получить низкозольные дунсты для повторного измельчения на данной же системе. Это позволяет сократить количество последовательных этапов измельчения дунстов в муку в 3 - 4 раза.

Пример 1 конкретного выполнения (см. чертеж).

Для проведения экспериментального помола на мельницу передали 100 тонн зерна, по показателям качества близкие к базисным кондициям зерна. После взвешивания и подготовки зерна к помолу зерно направляли на вальцовый станок первой драной системы, где произвели измельчение при зазоре между валками, обеспечивающими общее извлечение продуктов через контрольное сито 750 мм в пределах 30 - 40%. При этом мука, получаемая в процессе измельчения, направляется на сборный шнек высшего сорта. Крупки, получаемые на данной системе, направляли на обогащение на ситовеечную систему, а недосев муки, образующийся на данной системе, с дунстами направляется на повторное сортирование на рассев первой сортировальной машины. Верхний сход с первой драной системы направляется на измельчение на вторую драную систему, на которой продукт измельчали таким образом, чтобы достиг общего извлечения продукта, получаемого проходом через контрольное сито 630 мкм, в пределах 50 - 60% от количества продукта, поступающего на данную систему круподунстов. Продукты и мука, получаемые на второй драной системе, объединяются с одноименными продуктами первой драной системы, а сходовый продукт направляют на вальцовый станок третьей размольной системы, на которой устанавливают режим извлечения дунстовой муки в пределах 20 - 30% от количества продукта, поступающего на данную систему. Извлеченные продукты на третьей драной системе распределяются следующим образом: первые два верхних схода на вымольную машину, третий сход (дунсты) на третьею размольную систему, а мука в сборный шнек муки первого сорта. Обогащенные крупки, полученные после двух ситовеечных систем, объединяются (представленные преимущественно эндоспермом), а затем направляются на вальцовый станок первой размольной системы, а обогащенные крупки, представляющие смесь частиц эндосперма с частицами оболочек, - на третью размольную систему. Сходовые продукты с двух систем обогащения также объединяются с последующим измельчением этих продуктов на вальцевом станке сходовой системы. Измельчение обогащенных крупок, представленных преимущественно эндоспермом, осуществляют тремя последовательными проходами на вальцовых станках размольных систем, при этом достигаются соответственно следующие режимы измельчения муки: 50 - 60%, 45 - 55%, 35 - 45%. Извлечение муки на сходовой системе за один проход продуктов составляет 5 - 10%. При проведении последовательного измельчения обогащенных крупок на вальцовых станках жесткие и мягкие дунсты, получаемые на второй и третьей размольных системах и вымольной системе, возвращают на повторное измельчение на данную же систему. Мука высшего и первого сорта после проведения контрольного сортирования на рассеве направляется в емкости для готового продукта, а сходовые продукты соответственно возвращаются на вторую и третью размольные системы.

Пример 2. С третьей драной системы продукт нижнего схода направляется на пересев (а не заворачивается назад на третью размольную систему).

Пример 3. Со второй размольной системы нижний сход направляется на третью размольную систему (а не на заворот на данную же систему).

Пример 4. С третьей размольной системы нижний сход направляется на вымольную систему (а не на заворот на данную же систему).

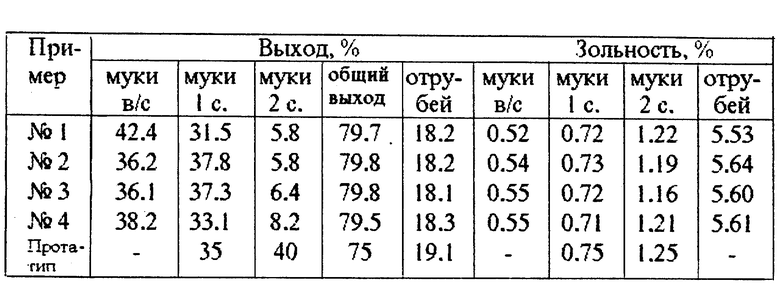

При проведении контрольного помола описанными выше примерами были получены данные, представленные в таблице.

Таким образом, при существенном сокращении схемы помола за счет рационального построения технологического процесса способ позволяет улучшить общий выход муки при значительном увеличении выхода муки высоких сортов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МУКИ ИЗ ПШЕНИЦЫ | 2002 |

|

RU2227759C2 |

| СОКРАЩЕННЫЙ СПОСОБ ПРОИЗВОДСТВА МУКИ ИЗ ПШЕНИЦЫ | 1998 |

|

RU2134162C1 |

| СПОСОБ ПРОИЗВОДСТВА МУКИ ИЗ ПШЕНИЦЫ | 1999 |

|

RU2162740C1 |

| СПОСОБ ПРОИЗВОДСТВА МУКИ ИЗ ПШЕНИЦЫ | 1991 |

|

RU2035225C1 |

| Способ получения муки для макаронных изделий из зерна тритикале | 2021 |

|

RU2773248C1 |

| Способ получения манной крупы из зерна мягкой пшеницы | 2021 |

|

RU2774119C1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННОЙ МУКИ ИЛИ КРУПЫ ТИПА МАННАЯ ИЗ ЗЕРНА ТРИТИКАЛЕ | 2013 |

|

RU2552049C2 |

| Способ получения пшенично-тритикалевой муки | 2021 |

|

RU2756793C1 |

| Способ получения сортовой муки из зерна тритикале | 2018 |

|

RU2685915C1 |

| Способ производства муки из мягкой пшеницы | 1979 |

|

SU871816A1 |

Способ относится к производству хлебопекарной муки. Способ предусматривает повторное измельчение продуктов заданного качества одноименной системы. С первых двух драных систем объединяют продукты с размерами частиц соответственно 619-750 и 619-630 мкм, а также продукты с размерами частиц 370-619 мкм. Объединенные продукты направляют на рассев, а обогащенные крупки - на размол. Крупки со сростками оболочек эндосперма с двух систем обогащения направляют на третью размольную систему. Дунсты от рассева продуктов с первых двух драных систем с размерами частиц 132-394 мкм измельчают на второй или третьей размольной системе. С третьей драной системы продукт с размерами частиц 394-560 мкм обрабатывают на вымольной машине для выделения частиц оболочек из отрубей. А продукт с размерами частиц 156-394 мкм направляют на третью размольную систему. Продукты измельчения с первой размольной системы с размером частиц более 619 мкм направляют на вымольную или первую размольную систему. Оставшиеся продукты измельчают на второй размольной системе. Жесткие и мягкие дунсты с второй размольной системы доизмельчают на вальцевом станке той же системы. Продукты крупностью более 619 мкм измельчают на вымольной системе. Способ позволяет сократить протяженность технологического процесса и снизить энергозатраты на измельчение круподунстовых продуктов в муку. 1 ил., 1 табл.

Способ производства муки из пшеницы, включающий подготовку зерна к помолу путем очистки его от примесей, увлажнение и отволаживание, поэтапное измельчение на драных системах с выделением фракций крупок и дунстов, обогащение и измельчение крупок и формирование сортов муки, отличающийся тем, что на первой драной системе осуществляют измельчение зерна с выделением фракций крупности менее 750 мкм, добиваясь при этом их общего извлечения в пределах 45 - 50%, на второй драной системе осуществляют измельчение с выделением фракций крупности менее 630 мкм, добиваясь при этом их общего извлечения в пределах 55 - 60%, на третьей драной системе осуществляют измельчение с выделением фракций крупности менее 560 мкм, добиваясь при этом их общего извлечения 20 - 25%, продукт, полученный на первой драной системе, с размером частиц 619 - 750 мкм объединяют с продуктом, полученным на второй драной системе, с размером частиц 619 - 630 мкм, затем направляют на ситовеечную машину, после чего обогащенные крупки направляют на первую размольную систему, продукт, полученный на первой размольной системе, с размером частиц в пределах 370 - 619 мкм объединяют с продуктом аналогичной крупности

на второй драной системе и направляют на другую систему обогащения и затем обогащенные крупки направляют на первую размольную систему, причем крупки со сростками оболочек эндосперма с двух систем обогащения направляют на третью размольную систему, а сходовые продукты с ситовеечных машин направляют на вальцевый станок вымольной системы, продукты с первых двух драных систем с размерами 132 - 394 мкм сортируют на рассеве для разделения муки и дунстов, последние затем направляют на измельчение в зависимости от качества на вторую или третью размольную систему, продукты, полученные на третьей драной системе, с размерами частиц 394 - 560 мкм обрабатывают на вымольной машине для выделения частиц оболочек из отрубей и последующего их пересева на рассеве с целью выделения остатков муки и дунстов из отрубей, продукт, получаемый на третьей драной системе, с размером частиц 156 - 394 мкм направляют в зависимости от качества зерна на вальцовый станок третьей размольной системы или на пересев, причем измельчение обогащенных крупок на размольных системах осуществляют дифференцированно, в частности после измельчения продуктов на первой размольной системе и последующего сортирования на рассеве частицы с размерами более 619 мкм направляют на вымольную систему или на вторую размольную систему, другие фракции крупности, кроме муки, с размером частиц 132 - 142 мкм измельчают на вальцовом станке второй размольной системы, после сортирования продуктов в муку направляют частицы 132 - 142 мкм, остальные продукты объединяют, а затем измельчают на вальцовом станке третьей размольной системы, при этом в зависимости от качества перерабатываемого зерна жесткие и мягкие дунсты, получаемые на второй размольной системе, подвергают повторному измельчению на вальцовом станке этой же системы, а частицы крупностью более 619 мкм подвергают измельчению на вымольной системе, на третьей размольной системе измельчают продукты, полученные после сортирования на рассеве, кроме муки, с размером частиц 143 - 156 мкм и направляют на последующее измельчение на вальцовый станок вымольной системы, а в зависимости от качества перерабатываемого сырья дунсты могут быть направлены на повторное измельчение на вальцовый станок этой же системы, продукты второго качества, получаемые после измельчения продуктов на вымольной системе, могут быть направлены на повторное измельчение на данную систему или направлены в отруби.

| Правила организации и ведения технологического процесса на мукомольных заводах | |||

| - М.: ВНПО "Зернопродукт", 1991, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| СПОСОБ ПРОИЗВОДСТВА МУКИ ИЗ ПШЕНИЦЫ | 1991 |

|

RU2035225C1 |

| СПОСОБ ВЫРАБОТКИ СОРТОВОЙ МУКИ ИЗ ПШЕНИЦЫ | 1992 |

|

RU2102147C1 |

| Способ производства сортовой мукииз пшЕНицы | 1979 |

|

SU820883A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ МУКИ | 0 |

|

SU185192A1 |

| 0 |

|

SU401398A1 | |

Авторы

Даты

1999-08-10—Публикация

1998-04-06—Подача