(54) СПОСОБ ПРОИЗВОДСТВА МУКИ ИЗ МЯГКОЙ ПШЕНИЦЫ

1

Изобретение относится к производству муки для макаронной и хлебопекарной пролвлшленности и может быть использовано для одновременной выработки из мягкой пшеницы макаронной крупки и полукрупки и хлебопекарной муки трех сортов

Известен способ производства муки из мягкой пшеницы, включающий выделение из зерновой массы примесей, очистку покровов зерна, трехэтапное увлажление с одновременным отволаживанием после каждого этапа, посистемные драный, шлифовочный и размольный процессы на вальцовых линиях, сортирование измельченных продуктов, обогащение крупок и дунстов и формирование сортов муки. ПРИ этом первое увлажнение ведут до влажности 13,013,5% с отволаживанием 6-8 ч, сохраняя при этом кристаллическую структуру эндосперма (если зерно имеет эту влажность, первое увлажнение не производится), второе - до 15,5% с отволаживанием 2,5-3 ч и третье увлажнение производится до 16,016,5% с отволаживанием 10-15 мин. Помол производится на пяти-шести драных, пяти-шести шлифовочных, трехчетырех размольных и одной-двух вымольных системах (всего 14-18 систел . Отношение между вальцовой линией шлифовочно-размольных систем и вальцовой линией драных систем 0,8:1,0. Расположение рифлек на вальцах принимается следуквдим. На первых драных системах - острие по острию, средних - острие по спинке и на последних драных системах - спинка по

to спинке, на всех шлифовочных системах - острие по спинке. Производится обогащение крупок и дунстов на восемнадцами - двадцати пяти ситовеечных системах. При помоле мягкой

15 пшеницы для макаронной прокышленности вырабатывают два сорта крупки: высший и первый сорт и и1ебопекарную муку второго сорта. При трехсортном помоле мягкой пшеницы для хлебрпе20 карной промышленности вырабатывается мука высшего, первого и второго сортов 1.

Однако, как показала проверка, такой отбор при действующих сорто25вых помолах не находит применения, так как требует нарушений в ведении технологического процесса основного хлебопекарного помола при незначительном выходе макаронной крупки высшего сорта.

Целью изобретения является увеличение выхода муки с одновременной выработкой хлебопекарной и макаронной муки и сокращение протяженности процесса производства.

Для достижения поставленпой цели 1согласно способу производства муки из мягкой пшеницы, включающему вьщеЬение из зерновой массы примесей, очистку покровов зерна, трехэтапное увлажнение с одновременным отволаживанием после каждого этапа, посистемные драный, шлифовочный и размольной процессы на вальцовьдх линиях, сортирование измельченных продуктов-, обогащение крупок и дунстов и формирование сортов муки, на первом этапе увлажнения зерно доводят до влажности 14,2-14,5%, а отволаживание после зтого этапа ведут в течение 7-9 ч, на втором.- до влажности 16,216,5%, а отволаживание ведут в течение 1-1,2 ч, а На третьем - до вла кности 16,2-16,5% с отволаживанием в течение 10-15 мин. Отношение длины вальцовой Линии шлифовочной и размольной систем к длине вальцовой линии драной системы равно 0,95-1,05, при этом на первых двух драных и шлифовочных системах при обработке продукта рифли вальцов располагают острие по спинке, а на остальных системах спинка по спинке.

Помол осуществляют на пяти драных, четырех шлифовочных и семивосьми размольных системах с извлечением на одной драной системе 8-12%

Способ осуществляется следующим образом.

Зерно после очистки от посторонних примесей на сепараторах и триерах, обработки на моечной и щеточной машинах и трехкратного направленного увлажнения составных частей зерна направляют в размол. Затем ведут процесс кондиционирования при подготовке зерна к помолу. Первый этап увлажнения до 14,3%, отволаживание 8 ч. Второй этап увлажнения до 16,4%, отволаживание 1 ч. Третий этап увлажнения до 16,5%, отвол ивание 12 мин При этом сохраняется крупинчатая структура эндосперма зерна. После, этого проводят посистемные драный, шлифовочный и размольный процессы на вальцовых линиях. Отношения между вальцовой линией лшифовочно-размольных систем и вальцовой линией драных систем устанавливают равным 0,95, т.е. на 15-20% усиливают вальцевую линию на драных системах по сравнению с известным способом, чем повышают выработку крупинчатых продуктов Расположение рифлей на первых. двух драных и двух шлифовочных системах острие по спинке, т.е. дополнитель но усиливается крупообразование. Количество систем устанавливают равным 16, т.е. технологический процесс сокращен на 15-20%.

При принятом процессе подготовки зерна к помолу первое увлажнение уменьшается на 0,8%, за счет чего в большей степени сохраняется кристаллическая структура центральных частей экдосперма, что позволяет получить большее количество крупок и дунстов из его центральных частей, и наоборот, в большей степени подвергают увлажнению периферийные части андосперма и оболочки, за счет сокращения в два раза времени отволаживания при втором и третьем этапах увлажнения, что способствует повышению качества муки.

Размол осуществляют по схеме с увеличенной вальцевой линией на драных системах. В связи с этим отношение между вальцевой линией шлифовочно-размольных систем и вальцевой линии драных систем уменьшается до 0,95-1,05 против 1,1-1,38 или на 15-20%, что способствует созданию лучших условий для повышения выхода круподунстовых продуктов в драном процессе.

В целях повышения выхода крупок расположение рифлей на первых двух драных и первых двух шлифовочных системах принимают острие по спинке вместо спинка по спинке. Извлечени на первой драной системе выдерживают 8-12% вместо 10-25%. Размол зерна производят по более сокращенной схеме помола. Количество систем уменьшается На 15-20%.

В результате выход крупок и дунст.ов на первых трех драных системах повышается: крупной крупки на 6% и общий выход круподунстовых продуктов на 5%. Вымол осуществляется на последующих четырех-пяти драных системах.

Полученную крупку и дунсты в драном процессе обогащают на ситовеечных машинах и шлифовочных системах.

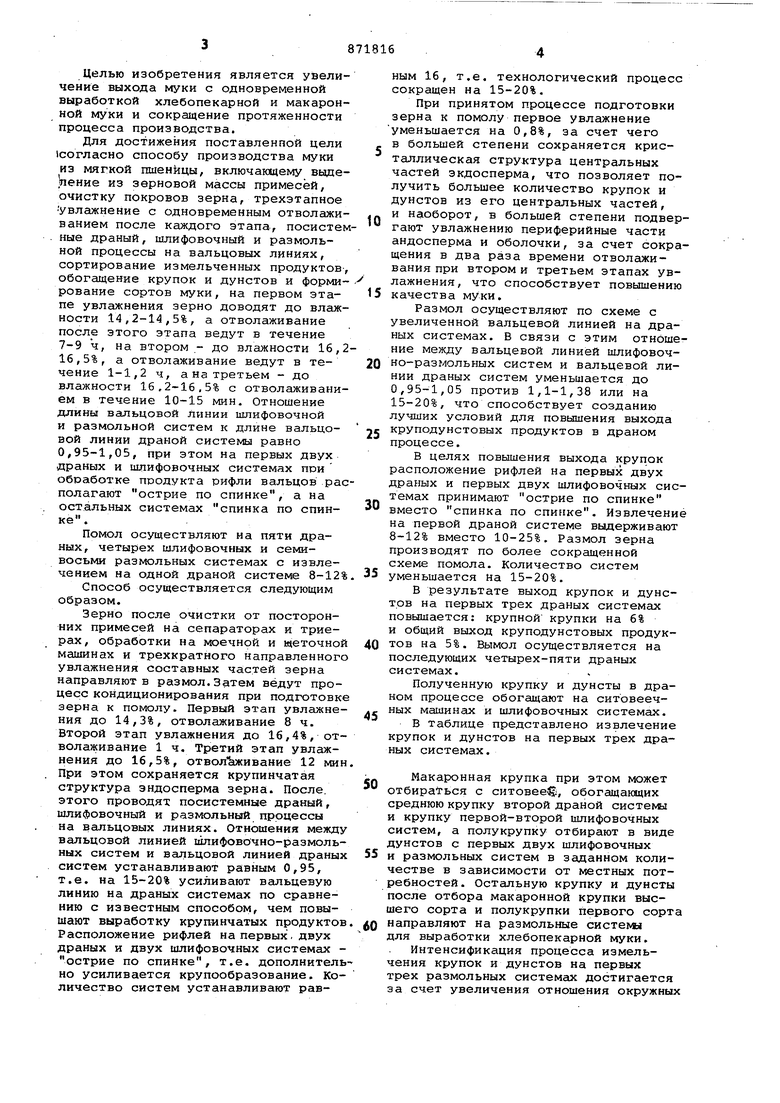

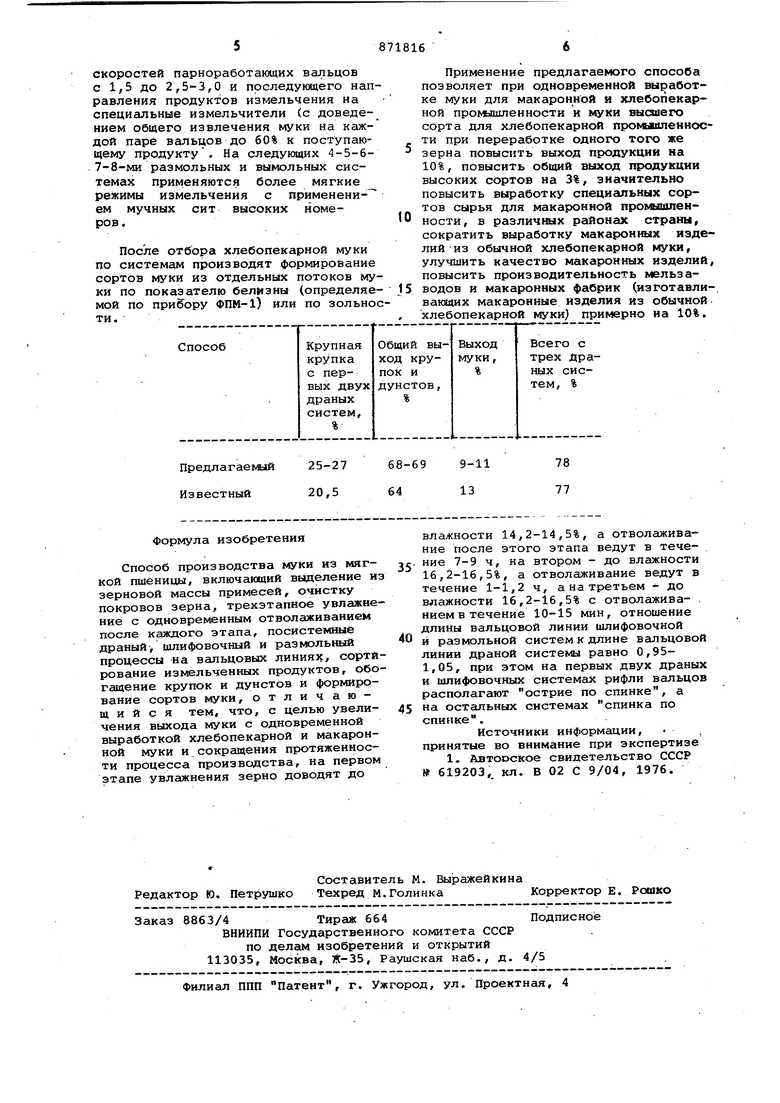

В таблице представлено извлечение крупок и дунстов на первых трех драных системах.

Макаронная крупка при этом южeт отбираться с ситовее®, обогащающих среднюю крупку второй драной системы и крупку первой-второй шлифовочных систем, а полукрупку отбирают в виде дунстов с первых двух шлифовочных и размольных систем в заданном количестве в зависимости от местных потребностей . Остальную крупку и дунсты после отбора макаронной крупки высшего сорта и полукрупки первого сорт направляют на размольные система для выработки хлебопекарной муки.

Интенсификация процесса измельчения крупок и дунстов на первых трех размольных системах достигается за счет увеличения отношения окружны

скоростей парноработающнх вальцов с 1,5 до 2,5-3,0 и прследуняцего направления продуктов измельчения на специальные измельчители (с доведе- нием общего извлечения муки на каждои паре вальцов до 60% к поступающему продукту . На следуквдих 4-5-67-8-ми размольных и вымольных системах применяются более мягкие режимы измельчения с применением мучных сит высоких номеров .

После отбора хлебопекарной муки по системам производят формирование сортов муки из отдельных потоков муки по показателю белизны (определяемой по прибору ФПМ-1) или по зольности.

Применение предлагаемого способа позволяет при одновременной выработке муки для макаронной и хлебопекарной промлшленности и муки высшего сорта для хлебопекарной прокыиленнос ти при переработке одного того же зерна повысить выход продукции на 10%, повысить общий выход продукции высоких сортов на 3%, значительно повысить выработку специгшьных сортов сырья для макаронной промышленoности, в различных районах страны, сократить выработку макаронных изде ЛИЙ из обычной хлебопекарной муки, улучшить качество макаронных изделий, повысить производительность мельза5 водов и макаронных фабрик (изготавли ваквдих макаронные изделия из обычной хлебопекарной муки) примерно на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННОЙ МУКИ ИЛИ КРУПЫ ТИПА МАННАЯ ИЗ ЗЕРНА ТРИТИКАЛЕ | 2013 |

|

RU2552049C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАКАРОННОЙ МУКИ ИЛИ КРУПЫ (ТИПА "МАННАЯ") ИЗ ЗЕРНА ПОЛБЫ | 2016 |

|

RU2635084C1 |

| Способ получения муки для макаронных изделий из зерна тритикале | 2021 |

|

RU2773248C1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННОЙ МУКИ ИЗ ТВЕРДОЙПШЕНИЦЫ | 1970 |

|

SU261158A1 |

| Способ получения сортовой муки из зерна тритикале | 2018 |

|

RU2685915C1 |

| СПОСОБ ПРОИЗВОДСТВА МУКИ ИЗ ПШЕНИЦЫ | 1998 |

|

RU2134161C1 |

| СПОСОБ ПРОИЗВОДСТВА МУКИ ИЗ ПШЕНИЦЫ | 1991 |

|

RU2035225C1 |

| Способ производства муки из зерна тритикале | 2015 |

|

RU2612422C1 |

| Способ получения манной крупы из зерна мягкой пшеницы | 2021 |

|

RU2774119C1 |

| СПОСОБ ПРОИЗВОДСТВА ПШЕНИЧНОЙ СОРТОВОЙ МУКИ | 1998 |

|

RU2122468C1 |

Формула изобретения

Способ производства муки из мягкой пшеницы, включающий выделение из зерновой массы примесей, очистку покровов зерна, трехэтапное увлажнение с одновременным отволаживанием после каждого этапа, посистемные драный, шлифовочный и размольный процессы на вальцовых линиях, сортирование измельченных продуктов, обогащение крупок и дунстов и формирование сортов муки, отличающийся тем, что, с целью увеличения выхода муки с одновременной выработкой хлебопекарной и макаронной муки и сокращения протяженности процесса производства, на первом этапе увлажнения зерно доводят до

влажности 14,2-14,5%, а отволаживание после этого этапа ведут в течес, ние 7-9 ч, на втором - до влажности 16,2-16,5%, а отволаживание ведут в течение 1-1,2 ч, а на третьем - до влажности 16,2-16,5% с отволажива- . ниемв течение 10-15 мин, отношение длины вальцовой линии шлифовочной

0 и размольной систем к длине вальцовой линии драной системы равно 0,951,05, при этом на первых двух драных и шлифовочных системах рифли вальцов располагают острие по спинке, а на остальных системах спинка по

5 спинке.

Источники информации, , принятые во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1979-12-29—Подача