Изобретение относится к области подводного кораблестроения и может быть использовано в качестве спасательного средства подводных аппаратов, преимущественно подводных лодок (ПЛ), обеспечивающего экстренное всплытие ПЛ на поверхность при возникновении аварии в подводном положении.

Известна система всплытия подводных (глубоководных) аппаратов (патент США 3626881. РЖ В. тр-та, 10А 419, 1972), в которой использованы балластные отсеки, расположенные по бортам вне прочного корпуса и сообщающиеся с водой через отверстия в нижней части. В каждом отсеке установлен прочный цилиндр со скользящим поршнем, также заполненный водой и имеющий по концам запорные клинкеты. Газогенераторная установка вырабатывает горячие продукты сгорания, которые служат для продувания балластных отсеков.

Способ всплытия с использованием известной системы предусматривает подачу продуктов сгорания топлива через запорные клинкеты в прочные цилиндры для перемещения поршня и вытеснения балласта из цилиндра в отсек и далее за борт.

Недостатком известной системы и способа всплытия подводных аппаратов является недостаточная эффективность и надежность в условиях аварии из-за ограниченных объемов цилиндров, потери работоспособности при повреждении цилиндра или поршня, а также вследствие известной инерционности.

Аналогичным образом построена и балластная система подводной лодки (Франция, патент 1598530), в которой вытеснение воды из балластных цистерн, объединенных в кольцевую систему, производится с помощью поршней, а способ аварийного всплытия предусматривает подачу в балластные цистерны газа, который выделяется вследствие взаимодействия с водой реагента, помещенного в контейнер в балластной цистерне, при превышении критической величины давления в ней.

Известна система аварийного всплытия (спасательное средство) подводных аппаратов (ФРГ, патент N PS 2324709, B 63 G 8/24, публ. 17.03.83), включающая несколько независимых, преимущественно однотипных, газогенераторных установок, расположенных непосредственно в цистернах главного балласта (ЦГБ), средства управления включением электрических воспламенителей установок с датчиком глубины.

В упомянутой системе аварийного всплытия подача требуемого для создания дополнительной плавучести газа осуществляется включением в действие только определенного количества газогенераторных установок, определяемого глубиной погружения. При этом газогенераторные установки размещены непосредственно в ЦГБ, а газ в этих установках получают с помощью химической реакции и/или каталитического разложения жидкого реагента.

В известной системе не предусматриваются мероприятия по оптимизации энергетических характеристик процесса продувания (удельного расхода реагента, интенсивности продувания, тепловой нагрузки на корпусные конструкции, формирующие ЦГБ) и не обеспечен расчетный режим работы установок (т.е. режим с достоверными расчетными зависимостями для всех указанных характеристик в зависимости от глубины) с учетом различной геометрии, объемов ЦГБ и мест установки газогенераторов.

Известная система аварийного всплытия отличается cложностью, трудоемкостью и может быть реализована преимущественно на небольших глубинах и при малых объемах ЦГБ.

Известная система может быть выбрана в качестве наиболее близкого аналога.

Известно устройство для продувания ЦГБ - твердотопливный газогенератор с высокой производительностью газа со сниженной температурой (Франция, патент N 2116947), состоящий из цилиндрического резервуара с испаряющейся жидкостью (водяного кармана), цилиндрической прочной камеры сгорания, окружающей резервуар, снабженной зарядом топлива и зажигательным устройством, и цилиндрической камеры смешения, соединяющейся с камерой сгорания и с резервуаром. Охлаждение газа достигается за счет его расширения на пути из камеры сгорания в камеру смешения и за счет испарения жидкости, подаваемой в камеру смешения под воздействием подвижного поршня, перемещаемого в резервуаре давлением газа, развивающимся в камере сгорания. Охлажденный газ предусматривается подавать потребителю (в нашем случае - в ЦГБ) через выходной диффузор.

Известное устройство не может устанавливаться в забортной воде (непосредственно в продуваемых ЦГБ или в междубортном пространстве), поскольку не снабжено конструктивными средствами для разобщения заряда топлива и зажигательного устройства от окружающей газогенератор среды. Для подвижного поршня в составе резервуара, находящегося в условиях длительного попеременного воздействия морской воды и влажного воздуха в широком диапазоне эксплуатационных температур, не представляется возможным обеспечить конструктивное исполнение, гарантирующее необходимую надежность функционирования.

Известное устройство для продувания ЦГБ может быть принято в качестве близкого аналога.

Известен способ продувания ЦГБ, реализуемый с помощью газогенераторов с высокой производительностью и сниженной температурой газа (Франция, патент N 2116947). В известном способе для продувания ЦГБ получают газ, охлажденный до средней температуры за счет его расширения и испарения воды с образованием парогазовой смеси.

Известный способ также не регламентирует мер по оптимизации энергетических характеристик процесса продувания и по обеспечению расчетного режима работы, но предусматривает охлаждение газогенераторного газа за счет его расширения и испарения воды и поэтому может быть выбран в качестве наиболее близкого аналога.

Задача изобретения состоит в создании высокоэффективной и надежной системы аварийного всплытия, обеспечивающей спасение ПЛ при возникновении аварии в подводном положении, в том числе сопровождающейся поступлением забортной воды в помещения прочного корпуса через возможные "пробоины", за счет экстренного в кратчайшее время продувания ЦГБ и создания необходимой для всплытия на поверхность положительной плавучести с обеспечением при этом высокой экономичности по расходу топлива, надежной защиты конструкций, формирующих ЦГБ, от тепловых нагрузок, а также расчетных энергетических характеристик и параметров процесса продувания ЦГБ на любой глубине вплоть до предельной с учетом геометрических, масштабных и конструктивных особенностей ЦГБ.

Задача решена тем, что в известной системе аварийного всплытия (спасательном средстве) подводного аппарата, содержащей несколько, преимущественно однотипных, газогенераторных установок, располагаемых в назначенных для продувания при аварии ЦГБ, включение электрических воспламенителей которых производится только для определенного числа установок в зависимости от глубины погружения, в соответствии с изобретением система включает ряд однотипных газогенераторов, имеющих камеру сгорания с зарядом твердого топлива (ТГГ), устройство воспламенения заряда топлива, сопловой блок и разрывную диафрагму, герметизирующую камеру сгорания, снабжена устройствами продувания цистерн главного балласта (ЦГБ), газоходными трубопроводами для их соединения с ТГГ, а также ловушками разрывных диафрагм ТГГ; при этом устройства продувания установлены непосредственно в ЦГБ, газогенераторы установлены в проницаемых частях междубортного пространства, например в надстройке, а ловушки разрывных диафрагм вмонтированы в газоходные трубопроводы, причем площадь минимального проходного сечения ловушки больше площади критического сечения сопла ТГГ, при этом устройства продувания ЦГБ размещены в верхней части ЦГБ, в положении, близком к вертикальному, и на удалении от крыши ЦГБ, при котором выполняется соотношение

VO=N•Vp 2,

где VO - объем ЦГБ выше горизонтальной плоскости, проходящей через точку пересечения продольной оси устройства с наружной кромкой защитного экрана, м3;

Vp - полный продуваемый объем ЦГБ, м3;

N - коэффициент пропорциональности, численная величина которого определяется экспериментально, 1/м3.

Задача решена также тем, что ТГГ снабжен сигнализатором давления в камере сгорания.

Задача решена также тем, что ловушка разрывной диафрагмы ТГГ выполнена в виде полого силового стержня с обтекателем, снабженного отверстиями для заполнения внутренней полости охлаждающей водой самотеком, установленного обтекателем в сторону ТГГ и раскрепленного в цилиндрическом корпусе ловушки продольными ребрами с установленными на них осесимметричными кольцами.

Задача решена тем, что устройство продувания ЦГБ, включающее резервуар с испаряемой жидкостью и камеру смешения, в соответствии с изобретением имеет соосные внешнюю цилиндрическую и внутренние цилиндрические и конические оболочки, между которыми размещены водяные карманы, внутренние оболочки образуют проточную часть устройства в виде последовательно установленных рабочего сопла, приемной камеры, камеры смешения, диффузоров и выходного кольцевого раструба; на оболочке приемной камеры установлены форсунки-распылители, снабженные узлом для регулировки степени раскрытия, выполненным в виде кольцевой щели между двумя коническими поверхностями с регулируемым пространственным зазором между ними, и герметично пристыкованными водозаборными трубками; во внешней цилиндрической оболочке установлены горловины со съемными герметизируемыми крышками, а выходной кольцевой раструб снабжен коническим рассекателем потока с углом между образующими при вершине, равным 40o, и кольцевым защитным экраном, установленным в плоскости, перпендикулярной продольной оси устройства, и имеющим отверстия, суммарная площадь которых равна или превышает площадь проходного сечения камеры смешения.

Задача решена тем, что в известном способе аварийного всплытия подводного аппарата путем продувания ЦГБ парогазовой смесью продуктов сгорания твердого топлива и водяного пара, в соответствии с изобретением водяной пар образуют непосредственно из воды в объеме ЦГБ путем ее распыления на металлическую поверхность, разогретую газообразными продуктами сгорания твердого топлива, водяной пар направляют в поток газообразных продуктов сгорания топлива, обеспечивая перегрев и интенсивное смешение пара с газом за счет турбулизации потока путем его резкого торможения, образующуюся парогазовую смесь подают в ЦГБ при температуре не выше 800oC и скорости в пределах 10-20 м/с разобщенными осесимметричными струями, сформированными в виде конического факела с раствором ≈ 40o, с ориентацией результирующего вектора потока в направлении, близком к перпендикулярному относительно основной плоскости подводного аппарата, а место ввода смеси в цистерну выбирают исходя из удовлетворения соотношению, отражающему условия постоянства долевого вклада пространственно-временного взаимодействия продуктов сгорания топлива с водой в начальный период продувания в составляющие уравнений теплового и массового балансов процесса продувания в целом:

VO = N•Vp 2,

где VO - объем ЦГБ над местом ввода смеси, м3;

Vp - полный продуваемый объем ЦГБ, м3;

N - удельная, приходящаяся на 1 м3 объема Vp величина объемного соотношения VO/Vp, определяемая экспериментально;

необходимую массу твердого топлива выбирают в зависимости от глубины погружения, а парогазовую смесь для продувания ЦГБ образуют путем последовательного воспламенения зарядов топлива, при этом дискретность набора необходимой массы топлива и временной интервал последовательных воспламенений зарядов определяют из условия непревышения предельно-допустимых значений избыточного давления в ЦГБ по условиям прочности. Кроме того, для побортно разделенных ЦГБ воспламенение зарядов топлива производят последовательно парами.

Технический результат изобретения заключается в создании высокоэффективной и надежной корабельной системы аварийного всплытия, обеспечивающей спасение ПЛ при возникновении аварии в подводном положении, в том числе сопровождающейся поступлением забортной воды в помещения прочного корпуса через возможные "пробоины" за счет экстренного в кратчайшее время продувания ЦГБ и создания необходимой для всплытия на поверхность положительной плавучести с обеспечением при этом высокой экономичности по расходу топлива, надежной защиты конструкций, формирующих ЦГБ, от тепловых нагрузок и расчетных энергетических характеристик и параметров процесса продувания ЦГБ на любой глубине, вплоть до предельной, с учетом геометрических, масштабных и конструктивных особенностей ЦГБ. Требуемая эффективность системы и, в частности, для экстренного всплытия при аварии с поступлением забортной воды в помещения прочного корпуса ПЛ обеспечивается выбором объемов и расположения ЦГБ, оборудуемых для аварийного продувания с помощью ТГГ.

Высокая эффективность использования выбранных объемов ЦГБ обеспечивается за счет высокой энергетики газогенераторного топлива и высокого термического коэффициента полезного действия, определяемого долей полезных затрат тепловой энергии в процессе. Оптимизация затрат энергии, необходимая защита конструкций ЦГБ от тепловых нагрузок и расчетный режим процесса продувания ЦГБ достигаются за счет мер, регламентированных способом продувания и нашедших конструктивное воплощение в устройстве продувания ЦГБ в соответствии с изобретением.

Надежность системы аварийного всплытия обуславливается простотой конструкции газогенераторов, простотой и надежностью известных средств инициирования твердотопливных зарядов (пиропатронов) и схемы их задействования. Наличие сигнализатора давления позволяет в случае отказа какого-либо ТГГ подключить резервный газогенератор и тем самым дополнительно повысить надежность системы.

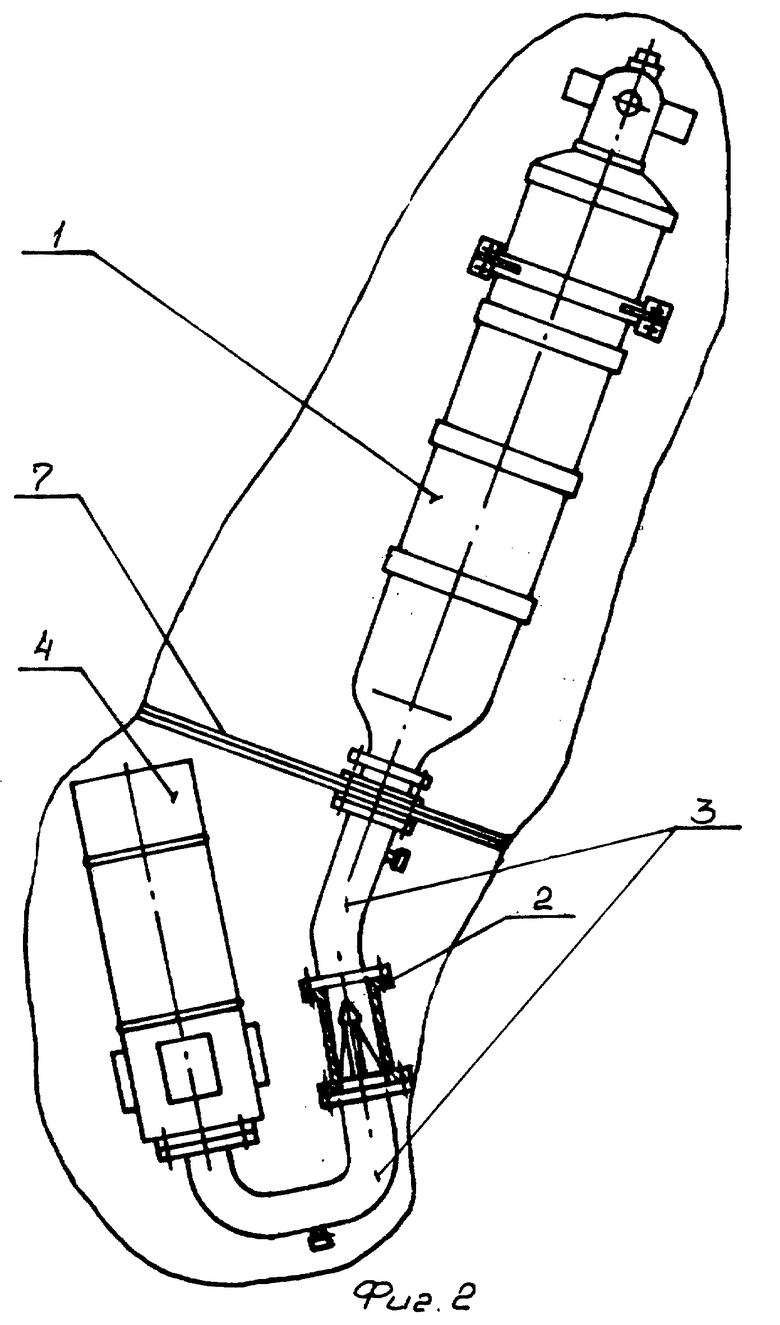

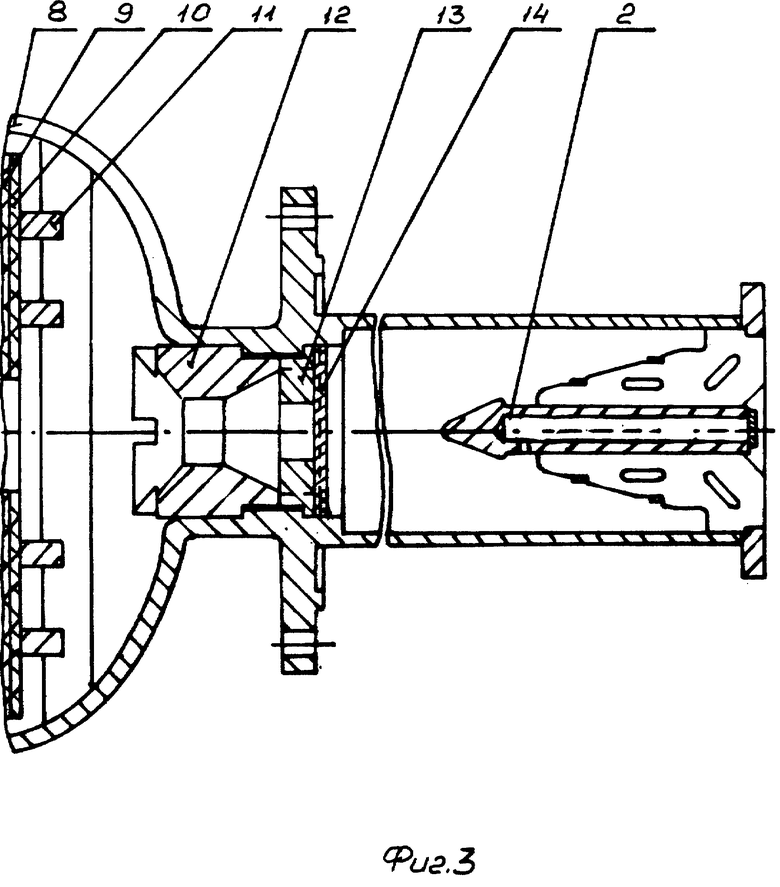

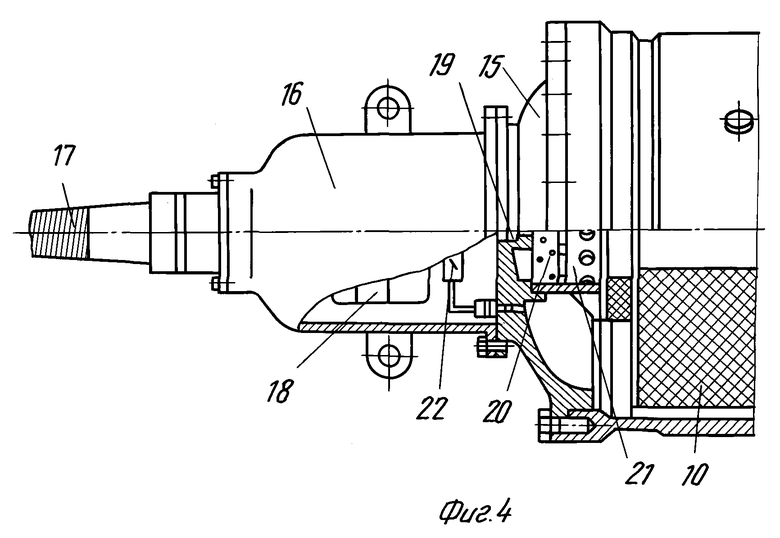

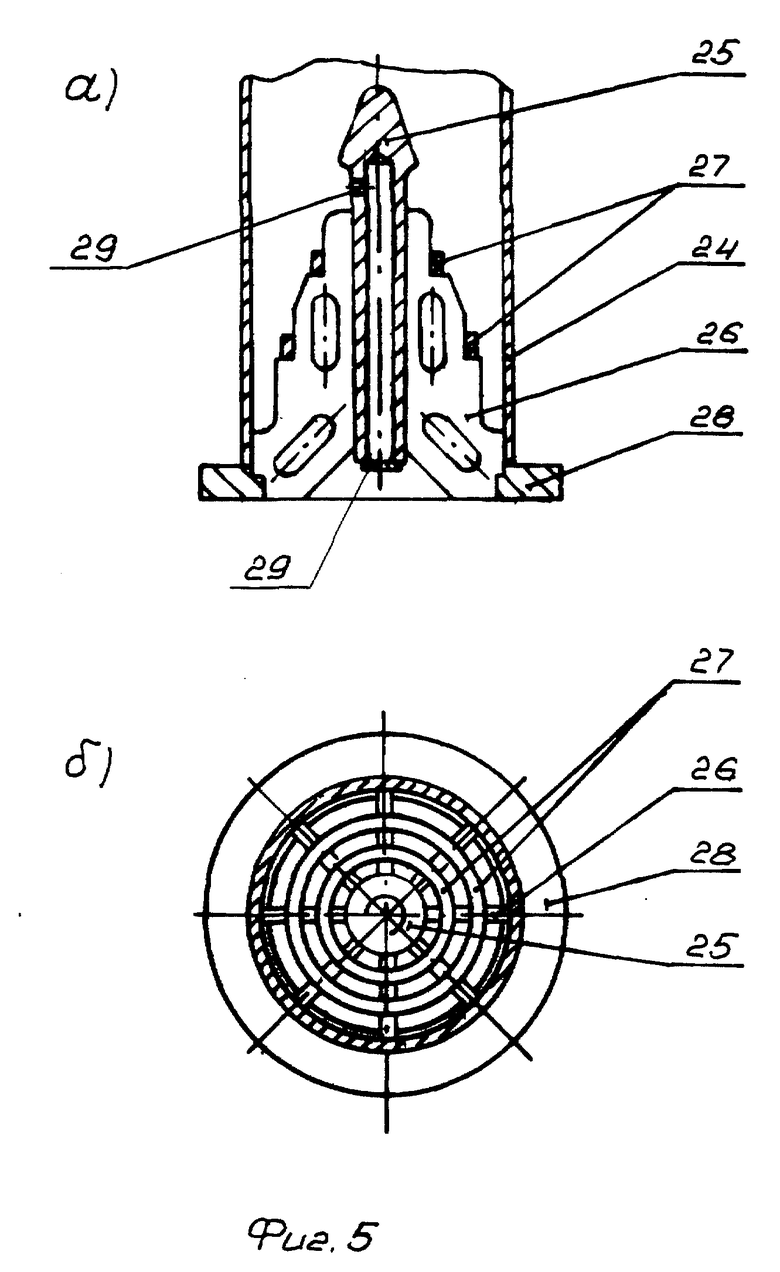

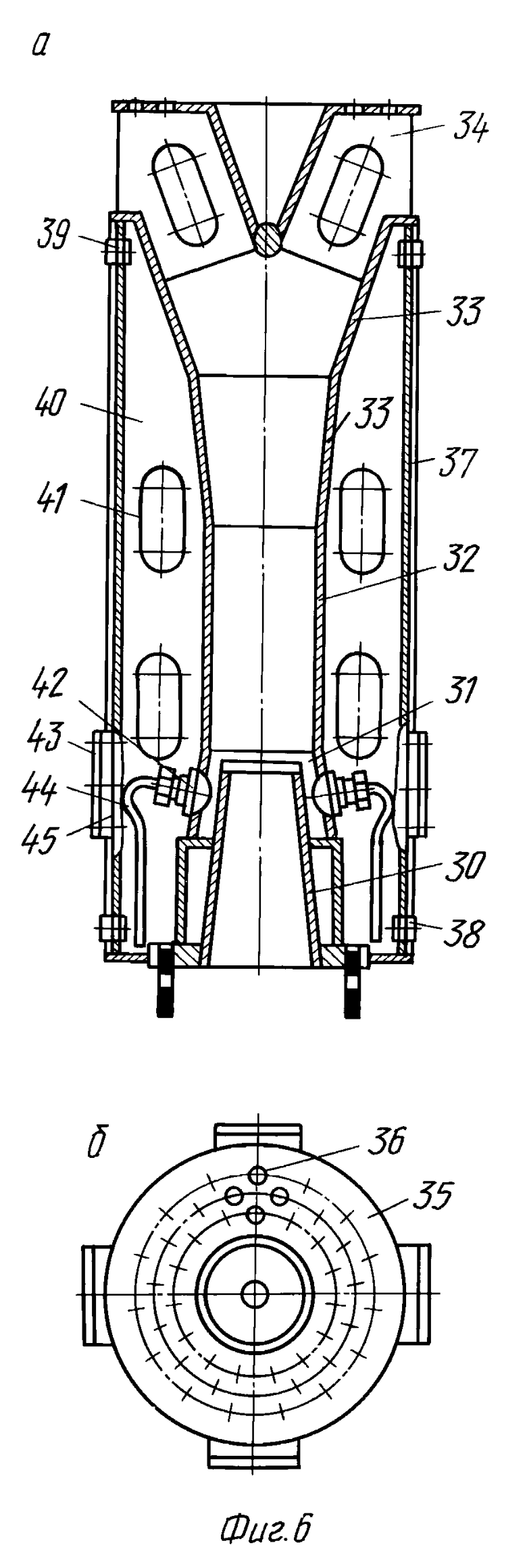

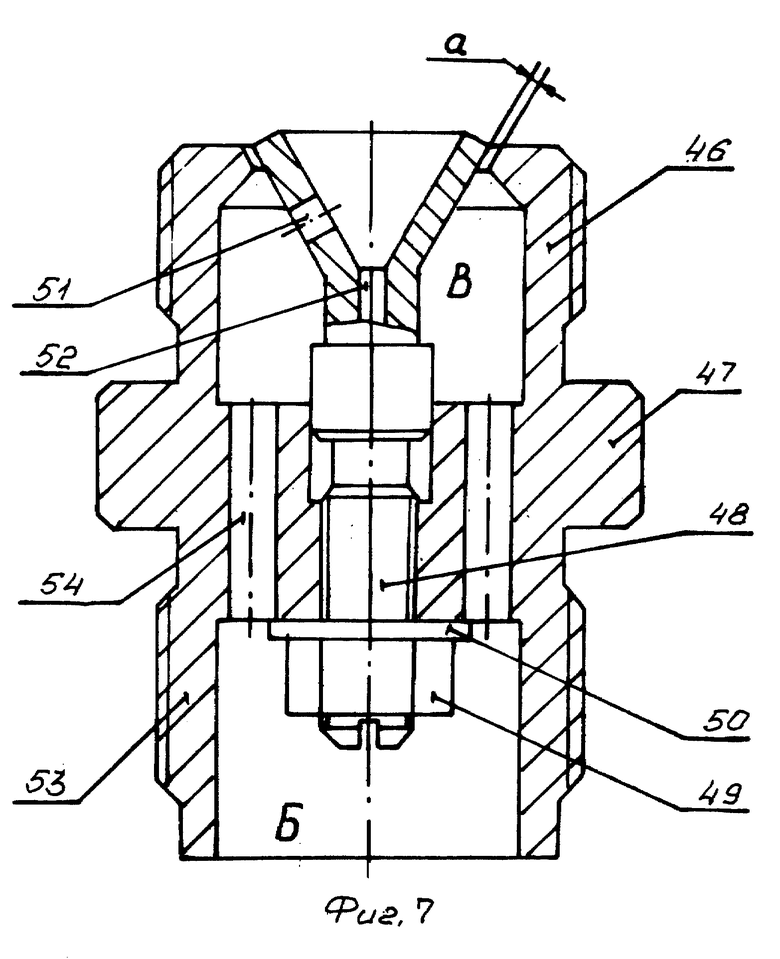

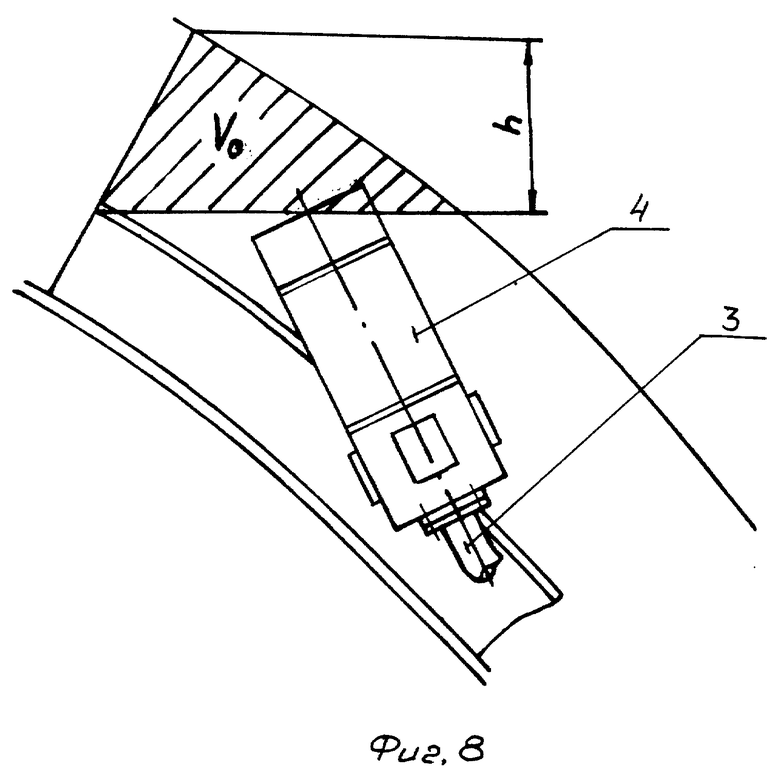

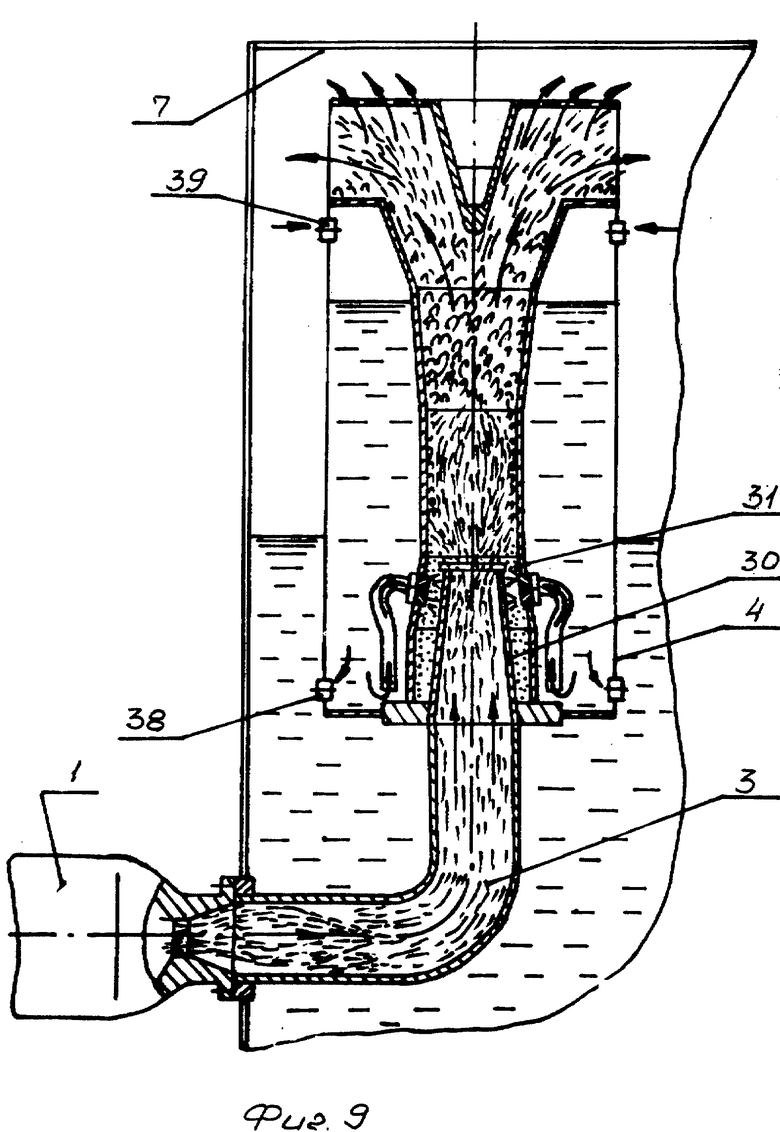

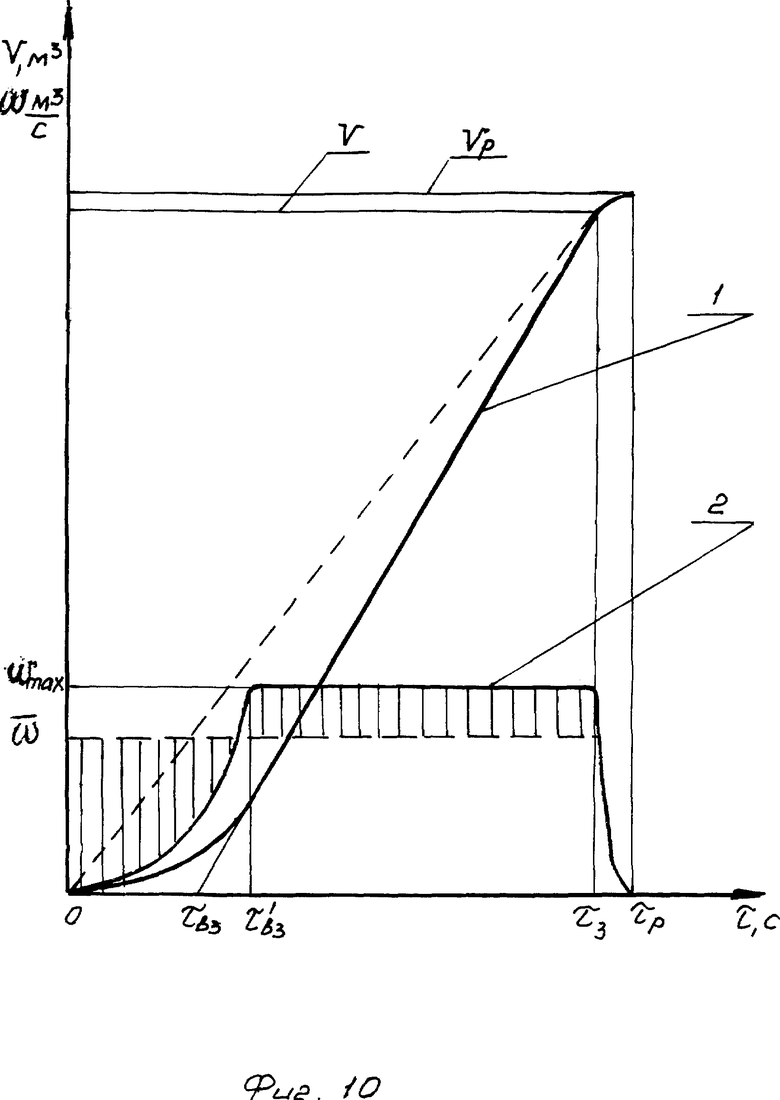

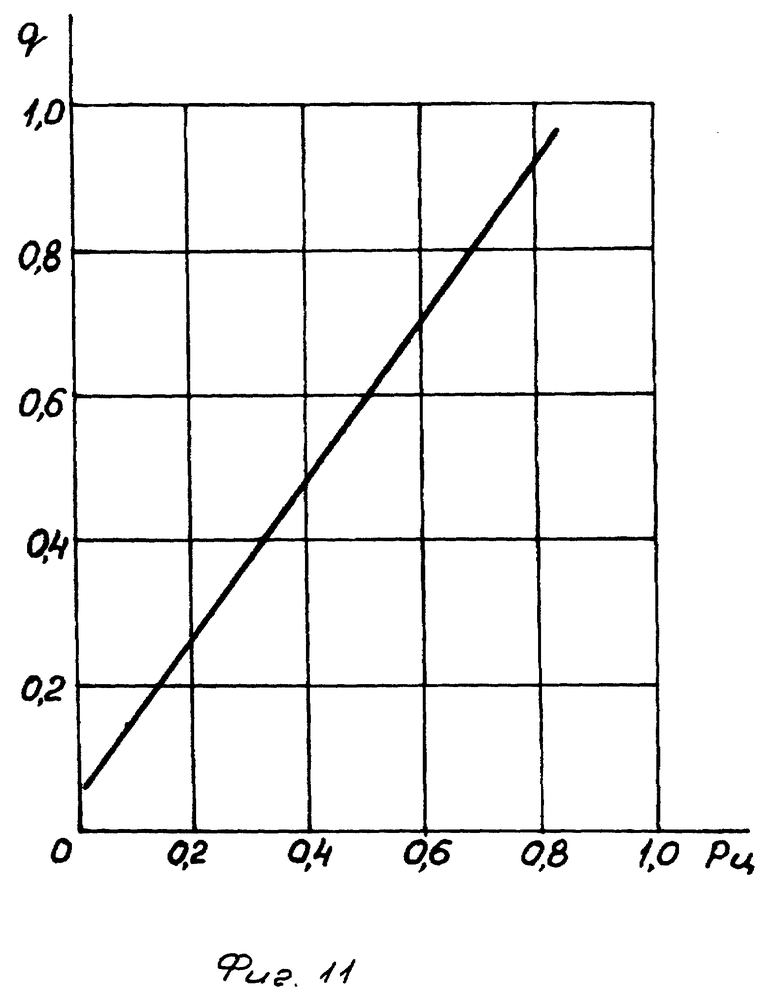

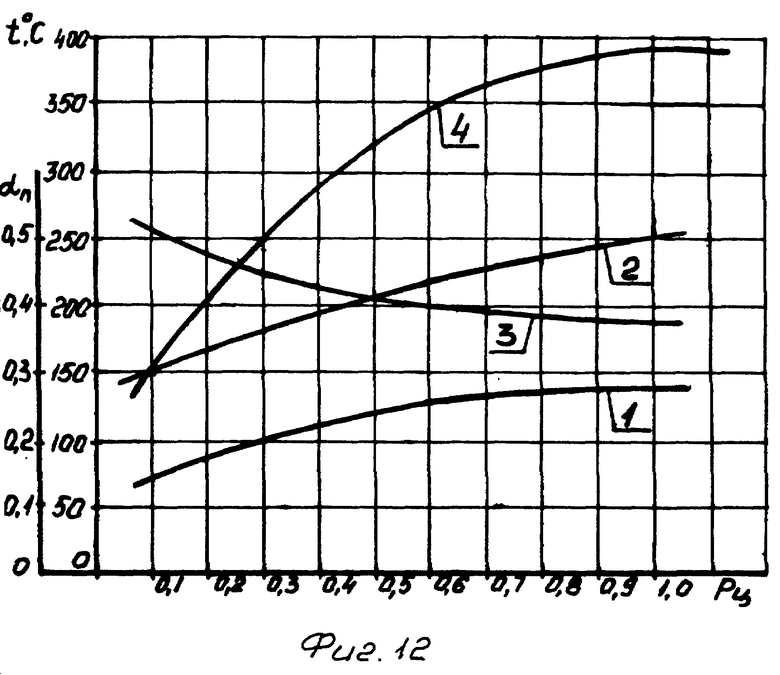

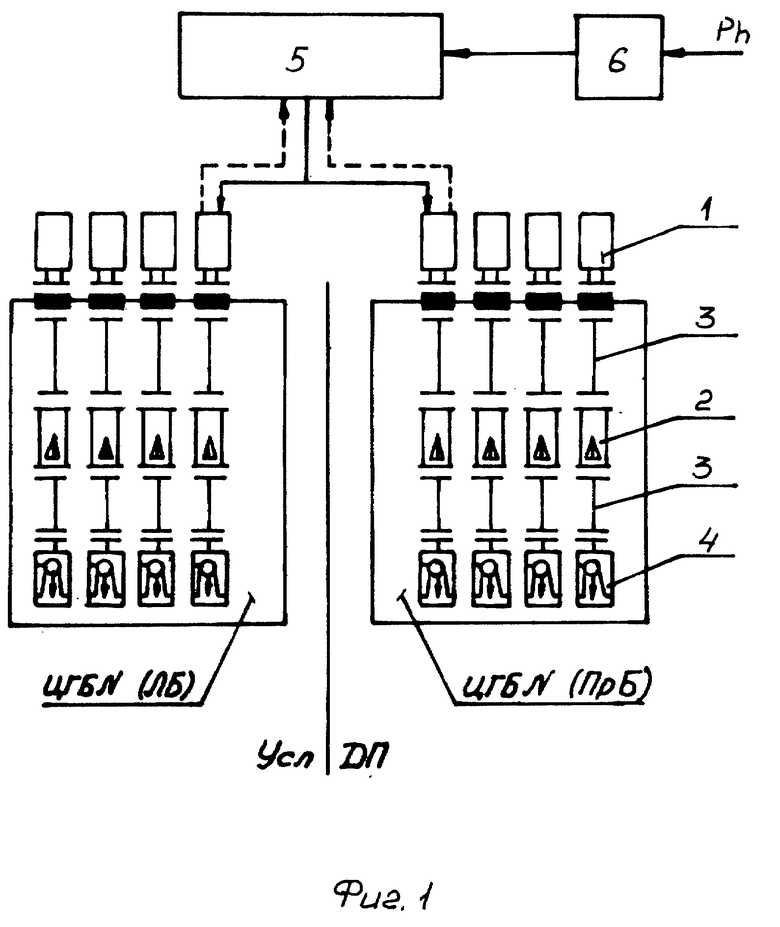

Сущность изобретения поясняется фиг.1, на которой представлена структурная схема системы аварийного всплытия; фиг.2, на которой изображена монтажная схема функционального узла системы в составе газогенератора, газоходного трубопровода с ловушкой диафрагмы и устройства продувания ЦГБ; фиг. 3 и 4, на которых изображен твердотопливный газогенератор; фиг.5, на которой показана ловушка разрывной диафрагмы ТГГ (а - продольный разрез, б - вид сверху); фиг. 6 и 7, на которых изображено устройство продувания ЦГБ (6а - продольный разрез устройства, 6б - вид сверху, 7 - впрыскивающая форсунка - продольный разрез); фиг.8, на которой представлена схема установки устройства продувания в ЦГБ; фиг.9 - схема работы устройства продувания ЦГБ; фиг.10 - функциональная зависимость продуваемого объема (V) и интенсивности продувания (ω) от времени продувания τ; фиг.11 - зависимость удельного расхода топлива (q) от давления в ЦГБ в процессе продувания (Рц); фиг.12 - характеристики рабочей парогазовой смеси в ЦГБ и максимальная температура (toC) на поверхности "стенки" ЦГБ в зависимости от давления (Рц) при продувании.

В состав системы аварийного всплытия входят (фиг.1) для одной из побортно разделенных ЦГБ: функциональные узлы системы, включающие однотипные газогенераторы 1, ловушки разрывных диаграмм 2. газоходные трубопроводы 3, сообщающие газогенераторы 1 с устройствами продувания ЦГБ 4. Количество функциональных узлов, которыми оборудуется ЦГБ, зависит от максимальной глубины, на которой должно обеспечиваться аварийное продувание, от объема цистерны, массы заряда топлива в газогенераторе и выбирается исходя из удельного расхода топлива (на 1 м3 продуваемого объема ЦГБ) - q кг/м3, реализуемого в системе в зависимости от глубины погружения. B состав системы входят также устройства управления включением ТГГ в работу 5 с выбором количества включаемых генераторов в зависимости от забортного давления Ph, контролируемого прибором 6. В устройства управления поступают сигналы о фактическом срабатывании газогенераторов (показаны пунктиром) от сигнализаторов давления, контролирующих давление в камерах сгорания.

Одним из возможных вариантов монтажной схемы функционального узла системы предусматриваeтся расположение газогенератора 1, например, в надстройке, с установкой его на верхнем стрингере 7 ЦГБ (фиг.2). В верхней части ЦГБ, в положении, близком к вертикали, установлено устройство продувания 4, сообщающееся с ТГГ посредством газоходного трубопровода 3. B составе газоходного трубопровода 3 предусматривается установка ловушки разрывной диаграммы ТГГ 2.

Газогенератор 1 (фиг.3) содержит прочный корпус 8, в камере сгорания которого 9 установлен заряд твердого топлива 10, раскрепленный с помощью решетки 11, сопловой блок, в котором установлен сопловой вкладыш 12, опорное кольцо 13 и диафрагма свободного разрыва 14. В отводящий от ТГГ газ газоходный трубопровод 3 вмонтирована ловушка диафрагмы 2.

Диафрагма 14 предназначена для герметизации камеры сгорания и должна обладать высокой прочностью, чтобы выдерживать статическое забортное давление вплоть до значений, соответствующих предельной глубине погружения ПЛ, а также возможные динамические нагрузки (например, в результате воздействия противолодочного оружия). С другой стороны, она должна разрываться практически мгновенно при включении ТГГ в работу при давлении, существенно меньшeм максимального давления в камере сгорания при работе (чем выше давление разрыва, тем вероятнее заброс давления в камере сгорания выше допустимого, тем выше "пик" давления в ЦГБ в момент разрыва). Поэтому диафрагма целиковая или лепестковая (разрывающаяся на несколько частей) имеет значительную толщину и массу, но снабжается кольцевыми и радиальными (у лепестковой диафрагмы) проточками. Указанные проточки снижают номинальную величину и разбросы давления разрыва диафрагмы. Для того чтобы обеспечить необходимую прочность диафрагмы со стороны внешней среды, используется опорное кольцо 13. Несмотря на указанные меры, давление разрыва достаточно велико (на ≈70 кгс/см2 превышает внешнее гидростатическое давление), и обладающая значительной массой диафрагма (или части ее) приобретаeт высокую кинетическую энергию. Вследствие этого существует опасность повреждения диафрагмой обшивки и оборудования ЦГБ. Кроме того, попадая в ЦГБ, части диафрагмы могут препятствовать работе оборудования (например, закрытию захлопок кингстонов).

Для остановки диафрагмы в газоходном трубопроводе с безопасным расположением ее относительно направления потока газа в соответствии с изобретением предусматривается ловушка диафрагмы 2.

Со стороны, противоположной сопловому блоку (фиг. 4), газогенератор включает крышку корпуса камеры сгорания 15, на которой устанавливается герметичный (относительно забортной воды и камеры сгорания) стакан 16, к которому с помощью герметичного электросоединителя подключается кабель цепей управления и контроля 17. В стакане и частично в камере сгорания смонтировано устройство воспламенения заряда (18,19,20 и 21) и в соответствии с изобретением устанавливается сигнализатор давления 22, рабочая полость которого сообщена с камерой сгорания.

Газогенератор-прототип не имеет средства контроля фактического срабатывания, что в условиях ПЛ является недостатком. Подача командного сигнала на зажигательное устройство при самой надежной схеме инициирования заряда еще не означает срабатывания газогенератора. Отсутствие контроля не позволяет автоматически подключить другой, исправный газогенератор и тем самым исключить потерю эффективности спасательного средства, a также избежать таких неприятных последствий, как возникновение опасного крена при аварийном всплытии (при несрабатывании ТГГ с одного борта при продувании побортно разделенной ЦГБ). Кроме того, при демонтаже газогенераторов по возвращении ПЛ в базу после аварийного всплытия важно знать, что один из ТГГ, а именно такой-то, не сработал, и его демонтаж и последующее хранение требуют соблюдения определенных мер безопасности. Дополнительным положительным эффектом от установки сигнализатора давления является возможность в процессе подводного плавания контролировать давление в камере сгорания, повышение которого может быть вызвано только потерей герметичности и поступлением в камеру забортной воды, чреватого намоканием заряда топлива и выходом ТГГ из строя. Известные средства диагностики ТГГ (обычно это контроль целостности и сопротивления изоляции цепей управления) не позволяют установить факт обводнения камеры сгорания).

Ловушка разрывной диафрагмы (фиг.5), сварной конструкции содержит корпус 24, центральный силовой стержень 25 с оголовком-обтекателем, раскрепленный в корпусе 24 посредством радиально установленных ребер 26 с установленными на них кольцами 27. Корпус ловушки снабжается присоединительными фланцами 28 для возможности монтажа ловушки в составе газоходного трубопровода. Конструкция ловушки выполнена таким образом, что площадь ее минимального проходного сечения больше критического сопла ТГГ (чтобы не влиять на внутренние баллистические характеристики ТГГ), а размеры любого из отверстий, образованных соседними ребрами 26 и кольцами 27, исключают возможность проскакивания частей диафрагмы. Ловушка устанавливается вершинами ребер 26 в сторону ТГГ, силовой стержень выполнен полым и снабжен отверстиями 29 для заполнения внутренней полости охлаждающей водой самотеком и повышения тем самым термостойкости конструкции в потоке высокотемпературного газогенераторного газа.

Устройство продувания ЦГБ (фиг.6,7) выполнено из соосных внешних цилиндрических и внутренних цилиндрических и конических оболочек. Внутренние оболочки формируют проточную часть устройства, в которую поступают продукты сгорания топлива от ТГГ. Проточная часть содержит рабочее сопло 30, приемную камеру 31, камеру смешения 32, диффузоры 33 и выходной кольцевой раструб 34, закрытый защитным экраном 35 со множеством отверстий 36.

Между внешней 37 и внутренней оболочкой, образованной сопряженными участками 31-33, размещены водяные карманы, предназначенные для приема необходимого количества воды. Заполнение карманов водой осуществляется в процессе заполнения ЦГБ при погружении ПЛ через четыре отверстия 38 с вентиляцией воздуха из карманов через четыре отверстия 39. За счет этих же отверстий обеспечивается слив воды из карманов при осушении ЦГБ (без работы ТГГ).

Для придания конструкции необходимой жесткости в полости карманов установлены бракеты 40 с отверстиями для перетекания воды 41.

На конической оболочке 31 приемной камеры установлены четыре форсунки 42, для эжекционного впрыска воды из водяных карманов в приемную камеру. Для использования воды, находящейся в карманах ниже уровня установки форсунок, предусмотрены водозаборные трубки 43, которые герметично соединены с приемными штуцерами форсунок. Для возможности периодического освидетельствования состояния форсунок и регулировки их раскрытия во внешней оболочке устройства продувания установлены четыре горловины 44 со съемными герметизируемыми крышками 45.

Впрыскивающие форсунки 42 закреплены в гнездах приемной камеры 31 резьбовыми штуцерами 46. В корпусе форсунки 47 установлен распылитель 48. Регулировка расхода воды через форсунку обеспечивается установкой определенного по величине зазора "а" между коническими поверхностями корпуса и распылителя. В отрегулированном положении распылитель фиксируется посредством контргайки 49 с шайбой 50. Для подачи и распыливания веды кроме кольцевой щели с зазором "а" в распылителе предусмотрены три боковых отверстия 51 диаметром 3 мм и одно центральное отверстие 52 диаметром 2 мм.

Полость "Б" форсунки, образуемая приемным штуцером 53. сообщена с полостью "В" посредством восьми отверстий 54 диаметром 4 мм.

Устройство продувания устанавливается (фиг. 8) в положении, близком к вертикальному, на строго определенном уровне по высоте ЦГБ, на отстоянии "h" от крыши ЦГБ, которое определяется из соотношения

VO=N•Vp 2,

где VO - объем ЦГБ выше горизонтальной плоскости, проходящей через точку пересечения продольной оси устройства с наружной кромкой защитного экрана, м3;

Vp - полный продуваемый объем ЦГБ, м3;

N - коэффициент, численная величина которого определена экспериментально, 1/м3.

Систему эксплуатируют следующим образом.

Перед использованием системы по прямому назначению при нахождении ПЛ в подводном положении ЦГБ полностью заполнены водой. Заполнены водой водяные карманы и проточная часть устройства продувания ЦГБ 4, а также газоходный трубопровод 3, и находятся под гидростатическим давлением, соответствующим глубине погружения.

При возникновении аварийной ситуации, обуславливающей необходимость экстренного всплытия ПЛ в надводное положение (пожар, поступление забортной воды внутрь прочного корпуса и др.), оператором с помощью средств управления (СУ) 5 выбираются в зависимости от характера аварии определенные ЦГБ из числа оборудованных ТГГ, и выдается командный сигнал на воспламенение зарядов ТГГ для продувания этих цистерн. При этом с помощью средства контроля забортного давления 6 СУ автоматически производится выбор количества ТГГ для включения в работу в зависимости от глубины погружения, а включение ТГГ в работу (воспламенение зарядов) производится последовательно (для побортно разделенных цистерн - парами) с заданным временным интервалом между включениями τ ± Δτ,c.

После воспламенения заряда в течение долей секунды происходит повышение давления в камере сгорания до величины, при которой происходит прорыв диафрагмы ТГГ, и диафрагма (или части ее) приобретают значительную кинетическую энергию, с которой поступают в газоходный трубопровод 3 и далее в ловушку диафрагмы 2, где задерживаются и устанавливаются в безопасном положении у основания продольных ребер 26, оказывая в дальнейшем минимальное сопротивление газовому потоку в трубопроводе. На первой же секунде работы ТГГ срабатывает сигнализатор давления 22 и выдает в СУ сигнал о возникновении в камере сгорания давления, свидетельствующего о фактическом воспламенении заряда топлива в ТГГ (в случае отсутствия такого сигнала СУ автоматически подключает вместо отказавшего ТГГ резервный).

После прорыва диафрагмы газообразные продукты сгорания топлива практически мгновенно выбрасывают в ЦГБ воду, которая заполняла трубопровод 3 и проточную часть устройства продувания ЦГБ 4. Затем в течение всего времени работы ТГГ, устройство продувания работает следующим образом (фиг.9).

Продукты сгорания топлива выходят из соплового блока ТГГ остронаправленной струей, имеют, как правило, критическую скорость истечения и температуру 1200-1500oC. В трубопроводе 3, проходное сечение которого по площади в 4-5 раз больше сечения рабочего сопла ТГГ, происходит снижение температуры газа за счет адиабатического расширения до 1100-1300oC, снижение и выравнивание по сечению трубопровода скорости газа.

В коническом суживающемся рабочем сопле 30 устройства продувания ЦГБ 4 скорость истечения продуктов сгорания вновь увеличивается до критической (или приближается к ней, что зависит от соотношения давлений в камере сгорания ТГГ и в ЦГБ). Высокоскоростной поток газа, поступая из рабочего сопла 30 в камеру смешения 32, за счет эффекта эжекции создает положительный перепад давления между ЦГБ и приемной камерой 31 устройства, величина которого для одного и того же режима истечения продуктов сгорания определяется главным образом соотношением площадей выходного сечения сопла 30 и камеры смешения 32, а также отстоянием выходного сечения сопла от входного сечения камеры смешения. За счет указанного перепада давления в приемную камеру 31 устройства продувания впрыскивается вода из водяных карманов через кольцевые щели и впрыскивающие отверстия распылителей форсунок. При этом, пока уровень воды в ЦГБ выше вентиляционных отверстий 39 водяных карманов, расход воды из карманов через форсунки компенсируется соответствующим поступлением воды в карманы из ЦГБ через вентиляционные 39 и сливные 38 отверстия карманов. При опускании уровня воды в ЦГБ ниже отверстий 39 поступление воды из ЦГБ в карманы прекращается и начинается опорожнение карманов через форсунки. Часть воды из карманов при этом вытекает в ЦГБ через сливные отверстия 38. Поскольку через отверстия 38 вода вытекает под малым гидравлическим напором (текущая величина его определяется высотой столба воды в карманах над уровнем воды в ЦГБ, а после опускания последнего ниже отверстий 38 - высотой уровня воды в карманах над отверстиями 38) и поскольку отверстия 38 предусматриваются малого диаметра, расход воды через отверстия оказывается пренебрежимо малым по сравнению с расходом через форсунки.

Впрыскиваемая в приемную камеру устройства вода попадает на внешнюю поверхность рабочего сопла 30, которая в результате истечения через сопло высокотемпературных продуктов сгорания с высокими скоростями в течение первых 2-3 с разогревается до высокой температуры. Распыленная вода из форсунок, попадая на поверхность сопла, вскипает, испаряется, образуя водяной пар. Водяной пар и водяная пыль увлекаются из приемной камеры потоком продуктов сгорания в камеру смешения, где вследствие турбулизации потока при его резком торможении происходит интенсивное смешивание продуктов сгорания с водяным паром, испарение капельной влаги, охлаждение продуктов сгорания и перегрев водяного пара.

В расширяющихся диффузорах устройства происходит дальнейшее торможение потока, который затем в виде однородной парогазовой смеси с заданными параметрами выходит в ЦГБ.

Выбором объема водяных карманов и регулировкой раскрытия форсунок обеспечивают добавление в продукты сгорания требуемого количества водяного пара и необходимое снижение температуры рабочего газа до значений, не превышающих 800oC. Выбором диффузоров и проходного сечения выходного кольцевого раструба обеспечивают необходимое снижение скорости выхода газа в ЦГБ до 10-20 м/с.

За счет конструкции выходного раструба, снабженного коническим рассекателем потока и кольцевым защитным экраном со множеством отверстий, направляют рабочий газ в ЦГБ, в виде конусного факела с раствором ≈40o разобщенных осесимметричных струй, и тем самым локализуют зону начального барботажа газа с водой пространством, непосредственно примыкающим к выходному раструбу, снижают силовое давление газа на воду, а также защищают конструкции ЦГБ, расположенные над устройством, от воздействия мощных струй рабочего газа.

В начальный период продувания ЦГБ рабочий газ из устройства продувания ЦГБ 4 (УП) поступает в балластную воду, заполняющую ЦГБ. Пространственно-временные характеристики контактного взаимодействия газа с водой в этот период, температура, скорость и структура газовых струй на выходе в ЦГБ оказывают влияние на количественные характеристики существенных эффектов периода, которыми являются:

основные тепловые потери газа к балластной воде;

влияние условий охлаждения газа за пределами рабочего сопла (ТГГ) на термохимические реакции продуктов сгорания топлива (ПС) и тем самым на химический состав ПС;

массовые потери ПС в результате частичного растворения и конденсации отдельных компонентов газовой смеси;

образование в цистерне массы относительно холодного газа, насыщенного капельной влагой, с развитыми поверхностями теплообмена и большой теплоемкостью.

В силу этих эффектов начальный период демпфирует общую термодинамическую напряженность процесса продувания, служит источником добавления в рабочий газ водяного пара, определяющим образом влияет на энергетические характеристики процесса в целом и играет определяющую роль в составе причин, приводящих к разбросам параметров и характеристик процесса для цистерн с существенными геометрическими, масштабными и конструктивными отличиями.

На фиг. 10 представлены типовые зависимости V = f(τ), кривая 1, и ω = f(τ), кривая 2, для продуваемого объема ЦГБ (V,м3) и интенсивности продувания (ω,м3/с) в течение времени продувания (τ,c), отражающие все характерные особенности и этапы развития процесса продувания. Контактное взаимодействие сред начального периода имеет место на участке (0-τвз). На участке  происходит парообразование из капельной влаги, поступившей в формирующуюся газовую подушку в результате процессов начального периода. В дальнейшем на участке

происходит парообразование из капельной влаги, поступившей в формирующуюся газовую подушку в результате процессов начального периода. В дальнейшем на участке  продувание происходит с установившейся и максимальной интенсивностью, что свидетельствует о квазистационарном проявлении процессов тепло- и массообмена в этот период.

продувание происходит с установившейся и максимальной интенсивностью, что свидетельствует о квазистационарном проявлении процессов тепло- и массообмена в этот период.

Изложенные особенности процесса продувания ЦГБ высокотемпературными продуктами сгорания твердого топлива приводят к необходимости принятия мер по стабилизации физических условий процесса, при которой расчетные зависимости для энергетических характеристик в функции от глубины обеспечивались бы вне зависимости от геометрических, масштабных и конструктивных особенностей ЦГБ ПЛ, к необходимости обеспечения близкого физического подобия процессов продувания в ЦГБ с указанными отличиями.

Поскольку начальный период, являясь определяющим для энергетических характеристик процесса в целом, в свою очередь во всех своих существенных эффектах определяется гидродинамикой взаимодействия ПС с водой, в соответствии с изобретением близкое физическое подобие процессов продувания различных цистерн обеспечивают за счет обеспечения строгого подобия гидродинамических процессов начального периода. Далее степень искажения подобия процессов в целом (неизбежного из-за отсутствия геометрического подобия цистерн), сводят до уровня, практически не влияющего на исследуемые количественные соотношения и характеристики.

Практическое решение этого в соответствии с изобретением осуществляют за счет конструктивного оформления схемы подачи продуктов сгорания от ТГГ в цистерну, в соответствии с изложенным выше обеспечивающего:

1) применение однотипных и индивидуальных для каждого ТГГ устройств продувания ЦГБ (УП);

2) УП обеспечивают эжекционный впрыск и испарение в турбулентном потоке высокотемпературных газов диспергированной балластной воды с образованием парогазовой смеси со сниженной температурой на входе в цистерну;

3) УП обеспечивают снижение скорости выхода парогазовой смеси (ПГС) в цистерну, силового воздействия на воду, локализуя зону взаимодействия сред пространством, непосредственно примыкающим к выходному раструбу УП;

4) УП обеспечивают вывод ПГС в цистерну с одинаковой ориентацией результирующего вектора потока в пространстве, близкой к вертикальной;

5) УП обеспечивают вывод ПГС в верхнюю часть цистерны, ограничивая общую зону взаимодействия сред с таким расчетом, чтобы выполнялось постоянство для разных цистерн на равных противодавлениях коэффициента приращения скорости продувания ηw, численно равного отношению максимальной скорости продувания в процессе к средней скорости продувания за время работы ТГГ (τз, фиг.10).

При этом обеспечивают:

подобие гидродинамического и теплового взаимодействия сред в начальный период вне зависимости от особенностей цистерн за счет выполнения условий гидродинамического подобия и равенства термодинамических и теплофизических параметров подаваемой в цистерну ПГС.

Действительно, необходимым условием подобия двух неустановившихся потоков вязкой жидкости является одинаковость условий однозначности, а также безразмерных чисел подобия Фруда, Fr = ω2/(Fl); Рейнольдса (ωl/ν); Эйлера, Eu = P/(ρω2); Струхаля, Sh = l/(ωτ), где l, ω F, P и τ - соответственно длина, скорость, массовая сила, давление и время, характерные для задачи. Для случая однотипных ТГГ, равенства противодавлений и отличительных особенностей схемы подачи газа по п. 1-4 инвариантность условий однозначности и чисел подобия Fr, Re и Eu, составленных из параметров, характеризующих вход ПГС в цистерны, выполняется автоматически. Инвариантность чисел Sh, являющаяся выражением временной однородности процессов, обеспечивается при условия по п.5, поскольку характеристическая длительность ηw отражает долевой вклад начального периода в темп развития процесса продувания в целом. Другой, более удобной для практического использования, формой выражения временной однородности процессов является приведенное выше соотношение VO = N•Vp 2,

где VO - объем ЦГБ над местом ввода смеси, м3;

Vp - полный продуваемый объем ЦГБ, м3;

N - постоянная величина, численное значение которой определяют экспериментально.

Равенство же термодинамических и теплофизических параметров подаваемой в цистерны ПГС обеспечивается за счет адекватности условий охлаждения ПС (п. 2);

близкое подобие процессов продувания в целом вне зависимости от особенностей цистерн. Как это следует из анализа балансового уравнения теплоты, после начального периода особенности цистерн могут оказывать влияние на характеристики процесса продувания лишь за счет разной доли тепловых потерь ПГС на нагрев металлоконструкций цистерн. Для снижения степени этого влияния схемой подачи предусматривают минимизацию указанных затрат теплоты за счет продувания цистерн парогазовой смесью со сниженной температурой, что по сравнению с "сухим" газом позволяет снизить температурные напоры и повысить термические сопротивления теплоотдаче;

оптимизацию характеристик процесса продувания и, в частности, высокий термический коэффициент полезного действия при одновременном допустимом уровне тепловой нагрузки на металлоконструкции ЦГБ.

На фиг. 11 представлена полученная в соответствии с изобретением зависимость для удельного расхода топлива (на 1 м3 продуваемого объема ЦГБ) - q кг/м3, реализуемого в системе в зависимости от давления в ЦГБ в процессе продувания Pц (в относительных величинах - qi/ qmax и  которую используют для определения запаса топлива и количества ТГГ, потребных для продувания выбранных объемов ЦГБ в зависимости от глубины погружения.

которую используют для определения запаса топлива и количества ТГГ, потребных для продувания выбранных объемов ЦГБ в зависимости от глубины погружения.

На фиг. 12 представлены полученные в соответствии с изобретением характеристики рабочей парогазовой смеси в ЦГБ и максимальной температуры на поверхности "стенки" ЦГБ в зависимости от давления в ЦГБ при продувании

1 - температура на поверхности "стенки" ЦГБ;

2 - температура насыщенного водяного пара;

3 - коэффициент парообразования Gп/Gг;

4 - среднеобъемная температура парогазовой смеси в ЦГБ на момент окончания продувания (при максимальной температуре парогазовой смеси на выходе в ЦГБ, равной 800oC).

Характеристики получены при потенциале твердого топлива ≈600 ккал/кг, при этом термический коэффициент полезного действия получают в пределах 0,5-0,6 (с увеличением Pц численная величина коэффициента увеличивается), что свидетельствует о высоком уровне КПД и снижении разогрева "стенок" по сравнению с известными устройствами продувания в 2-3 раза.

Система эффективна на глубинах, вплоть до значительно превышающих предельные для современных атомных ПЛ, за счет продувания выбранных групп ЦГБ за время 10-20 с, причем с увеличением глубины время продувания уменьшается.

Система прошла экспериментальную отработку на крупномасштабном стенде. Натурными испытаниями опытной системы на базовом подводном аппарате получили подтверждение высокой эффективности технических решений и мер в соответствии с изобретением для создания системы аварийного всплытия, удовлетворяющей поставленной задаче.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КРЕПЛЕНИЯ И ОТДЕЛЕНИЯ ВСПЛЫВАЮЩЕГО БУЯ НА ПОДВОДНОМ ТЕХНИЧЕСКОМ СРЕДСТВЕ | 2001 |

|

RU2214340C2 |

| СЪЕМНОЕ ДЕКОМПРЕССИОННОЕ УСТРОЙСТВО ДЛЯ АВАРИЙНО-СПАСАТЕЛЬНОГО КОМПЛЕКСА | 1999 |

|

RU2173282C2 |

| СПОСОБ АВАРИЙНОГО ВСПЛЫТИЯ ПОДВОДНЫХ АППАРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201880C2 |

| УСТРОЙСТВО ДЛЯ ВЫТАЛКИВАНИЯ ПОДВОДНЫХ СНАРЯДОВ | 1993 |

|

RU2076299C1 |

| ПОРШНЕВОЙ СТУПЕНЧАТЫЙ ГИДРОПРИВОД КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 1999 |

|

RU2164627C2 |

| СТУПЕНЧАТЫЙ ГИДРОПРИВОД КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 1999 |

|

RU2152900C1 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРОЦИЛИНДР ДЛЯ БОЛЬШИХ ХОДОВ | 1999 |

|

RU2152898C1 |

| СПОСОБ ДВУСТОРОННЕЙ СВЯЗИ С ПОДВОДНЫМ ОБЪЕКТОМ | 1998 |

|

RU2134023C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ЗАМКНУТОГО ЦИКЛА И СПОСОБ УПРАВЛЕНИЯ ЕЕ РАБОТОЙ | 1999 |

|

RU2163976C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗА БОРТ ВОДЫ, СКАПЛИВАЮЩЕЙСЯ ВНУТРИ КОРПУСА ПОДВОДНОЙ ЛОДКИ | 1993 |

|

RU2091270C1 |

Изобретение относится к области подводного кораблестроения. Способ аварийного всплытия подводного аппарата предусматривает продувание цистерн главного балласта (ЦГБ) парогазовой смесью, в которой водяной пар образуют непосредственно из воды в ЦГБ путем распыления на металлическую поверхность, разогретую газообразными продуктами сгорания твердого топлива. Обеспечивают турбулизацию потока парогазовой смеси, формирование струй заданой формы с температурой вещества не выше 800oС, скоростью потока 10-20 м/с. Система аварийного всплытия включает ряд однотипных газогенераторов с камерами сгорания твердого топлива (ТГГ), в которых установлена также герметизирующая разрывная диафрагма. ТГГ установлены в проницаемых частях междубортного пространства и связаны газоходными трубопроводами, в которые вмонтированы ловушки разрывных диафрагм, с устройствами продувания ЦГБ, установленными в верхней части ЦГБ на расчетном расстоянии от крыши ЦГБ. Устройство продувания ЦГБ содержит соосные цилиндрические оболочки с водяными карманами между ними. Внутренняя оболочка является проточной, образована последовательно установленными рабочим соплом, приемной камерой с форсункой-распылителем, камерой смешения, диффузором и выходным кольцевым раструбом и обеспечивает регулируемый водозабор на распыление для образования парогазовой смеси на входе и формирование струйного потока на выходе. При аварийном всплытии массу твердого топлива выбирают в зависимости от глубины погружения, заряды воспламеняют последовательно, а для побортно установленных ЦГБ - парами, причем скважность последовательного воспламенения зарядов определяется прочностными свойствами ЦГБ. Достигается создание высокоэффективной и надежной системы аварийного всплытия, обеспечивающей спасение подводной лодки при возникновении аварии в подводном положении. 3 с. и 3 з.п.ф-лы, 12 ил.

Vo = N • Vp 2,

где Vo - объем ЦГБ выше горизонтальной плоскости, проходящей через точку пересечения продольной оси устройства с наружной кромкой защитного экрана, м3;

Vp - полный продуваемый объем ЦГБ, м3;

N - коэффициент пропорциональности, численная величина которого определяется экспериментально, 1/м3.

Vo = N • Vp 2,

где Vo - объем ЦГБ над местом ввода смеси, м3;

Vp - полный продуваемый объем ЦГБ, м3;

N - удельная приходящаяся на 1 м3 объема Vp величина объемного соотношения Vo/Vp, определяемая экспериментально,

при этом необходимую массу твердого топлива выбирают в зависимости от глубины погружения, а парогазовую смесь для продувания ЦГБ образуют путем последовательного воспламенения зарядов топлива, при этом дискретность набора необходимой массы топлива и временной интервал последовательного воспламенения зарядов выбирают исходя из прочностных свойств ЦГБ и пропускной способности установленных в ней кингстонов.

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2324709C1 |

| УСТРОЙСТВО А.И.СОЛОПОВА ДЛЯ ВЫДАВЛИВАНИЯ ПАСТЫ ИЗ ТЮБИКА И ХРАНЕНИЯ ЗУБНЫХ ЩЕТОК И ТЮБИКА | 1997 |

|

RU2116947C1 |

| FR 1589530 A, 14.08.70 | |||

| US 3626881 A, 21.12.71 | |||

| Устройство для аварийного поднятия подводного аппарата с большой глубины | 1983 |

|

SU1761588A1 |

Авторы

Даты

1999-08-10—Публикация

1998-08-25—Подача