Изобретение относится к способам изготовления строительных материалов, а именно пенобетонов, используемых для изготовления теплоизоляционных материалов и устройства монолитной теплоизоляции из пеномасс.

Цель изобретения - повышение производительности при высокой прочности.

Существенным отличием предлагаемого способа является двухстадийное приготовление пеномассы с указанными параметрами, что позволяет на первой стадии предварительно упрочнить пену путем частичного ее бронирования и стабилизировать пеномассу в процессе дополнительного перемешивания, а на второй стадии получить равномерную структуру, что позволяет сократить время перемешивания и увеличить интенсивность минерализации.

Способ осуществляют следующим образом.Непрерывно подают в вертикальную мешалку весь объем пены из пеногенера- тора, необходимый для приготовления пенобетона, и 55-75% сухих компонентов вяжущего и заполнителя при постоянной и равномерной выдаче пеномассы во вторую вертикальную мешалку, установленную параллельно первой.

При этом перемешивание пеномассы на первой стадии производят со скоростью 450-600 об/мин в течение 55-60 с и интенсивности введения сухих компонентов 1,5 - 3,5 кг/мин на 1 л воды в пене. Введение данного неполного количества сухих компонентов позволяет частично минерализовать

О О КЭ О 00 00

пену и тем самым сохранить без разрушения ее структуру, придав ей достаточную устойчивость и прочность, что в свою очередь позволяет увеличить интенсивность введения сухих компонентов и сократить время приготовлении на первой стадии.

Стабилизация пеномассы ее частичной минерализации сухими компонентами на первой стадии позволяет провести минерализацию в целом без разрушения и сохранить высокую прочность материала.

Во вторую мешалку пенобетонная масса поступает по соединительному патрубку, в котором производят дополнительное перемешивание в течение 5-7 с со скоростью 30-40 об/мин.

Это позволяет стабилизировать пено- массу за счет равномерного распределения частиц сухих компонентов вяжущего и заполнителя в мехшоровых перегородках и кратковременной выдержки до второй стадии минерализации, после чего во второй мешалке в поступившую пеномассу вводят остальное количество (25-45%) вяжущего и заполнителя с той же интенсивностью (1,5- 3,5 кг/мин на 1 л воды) и перемешивают со скоростью 300-400 об /мин в течение 45- 50с.

Пеномасса подвергается дополнительной деминерализации до необходимого во- дотвердого отношения, равного, например, 0,55. Время приготовления на второй стадии остается также коротким, что позволяет сократить общее время приготовления пенобетона. Равномерное распределение частиц минерализатора в пеномассе ведет к сохранению первоначальной структуры последней и получение материала с высокой однородностью структуры и прочностью. Это возможно в результате бронирования пены частицами сухих компонентов: на первой стадии- каналов Плато-Гибса, а на второй - межпузырьковых перегородок пены и стабилизации пеномассы при дополнительном перемешивании между стадиями.

При введении на первой стадии сухих компонентов менее 55%, это приводит к снижению производительности, за счет невозможности получения прочной пеномассы на первой стадии и, как следствие, частичному разрушению ее при минерализации на второй стадии при высокой производительности, а более 75% - к разрушению пеномассы на первой стадии и снижению производительности

При введении сухих компонентов на второй стадии в количестве менее 25% приводит к снижению производительности и потере прочности в результате получения пенобетонной смеси с неоднородной структурой, а более 45% к получению пеномассы с пониженной прочностью из-за неравномерного распределения минерализатора в пене и в результате этого ее частичного разрушения и, как следствие, снижения производительности.

Перемешивание на первой стадии со скоростью 450-600 об/мин в течение 55-60 с позволяет получать пенобетонную массу с

0 высокой производительностью вследствие бронирования пены и возможности увеличения интенсивности минерализации, а также осуществить равномерное распределение частиц минерализатора в пене, что сохраня5 ет высокую прочность материала.

Снижение скорости перемешивания менее 400 об/мин и времени перемешивания менее 55 с приводит к снижению производительности из-за разрушения пеномассы, а

0 увеличение скорости более 600 об/мин и времени более 60 с также к частичному разрушению пеномассы, что приводит к снижению производительности и прочности материала.

5Скорость и время перемешивания на

второй стадии 300-400 об/мин и 45-50 с соответственно. Скорость обусловлена увеличением вязкости пеномассы после первой стадии минерализации и позволяет осуще0 ствить деминерализацию пеномассы на второй стадии без разрушения ее структуры Снижение скорости менее 300 об/мин и времени перемешивания менее 45 с ведет к неравномерному распределению частиц

5 минерализатора в межпоровых перегородках, т.е. снижению прочности, а увеличение более 400 об/мин и 50 с к частичному разрушению структуры пенобетонной смеси, т.е. уменьшению производительности и

0 прочности.

Дополнительное перемешивание и кратковременная выдержка пеномассы между стадиями со скоростью 30-40 об/мин в течение 5-7 с позволяет стабилизировать

5 минерализованную на первой стадии пеномассу и получить равномерную пеномассу с прочными, устойчивыми к дальнейшей минерализации межпоровыми перегородками, что позволяет увеличить производи0 тельность получения пенобетона с высокой прочностью материала. Дополнительное перемешивание между стадиями приготовления пенобетона со скоростью менее 30 об/мин и менее 5 с ведет к снижению

5 стабильности пены, а более 40 об/мин и более 7 с - не дали улучшения эффекта.

Интенсивность введения сухих компонентов менее 1,5 кг/мин на 1 л воды ведет к снижению производительности, а более 3,5 кг/мин на 1 л воды - к снижению прочности за счет неравномерности структуры и производительности за счет разрушения пеномассы при минерализации.

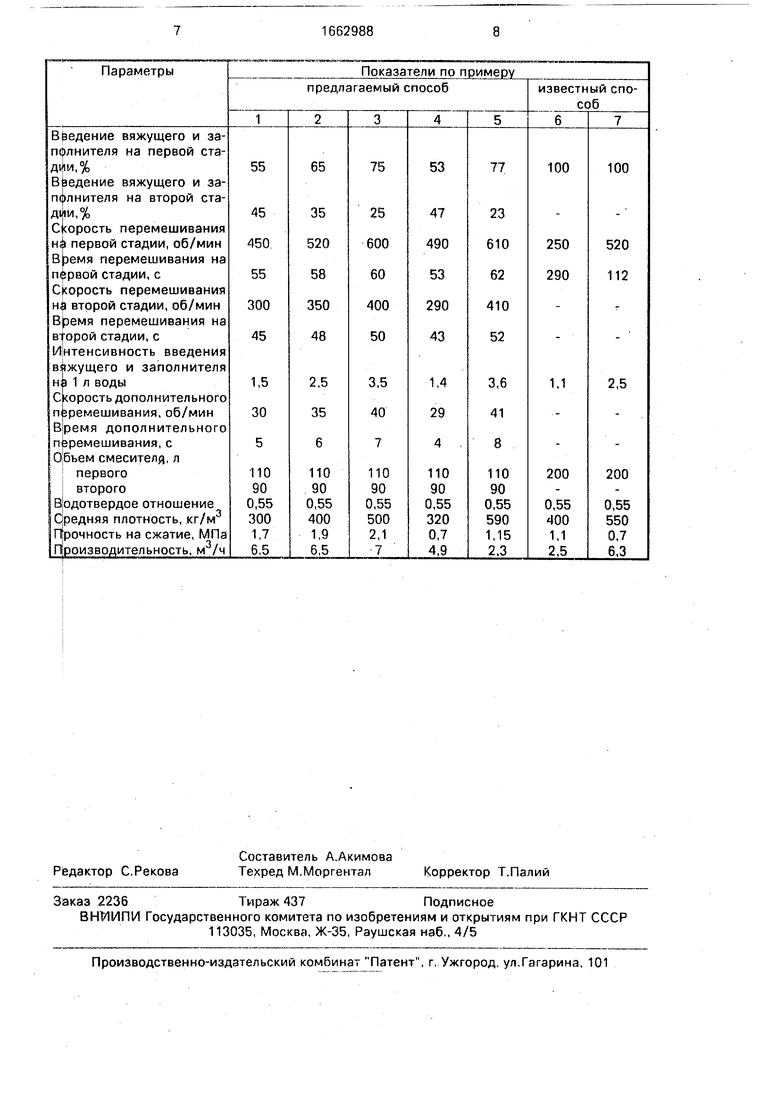

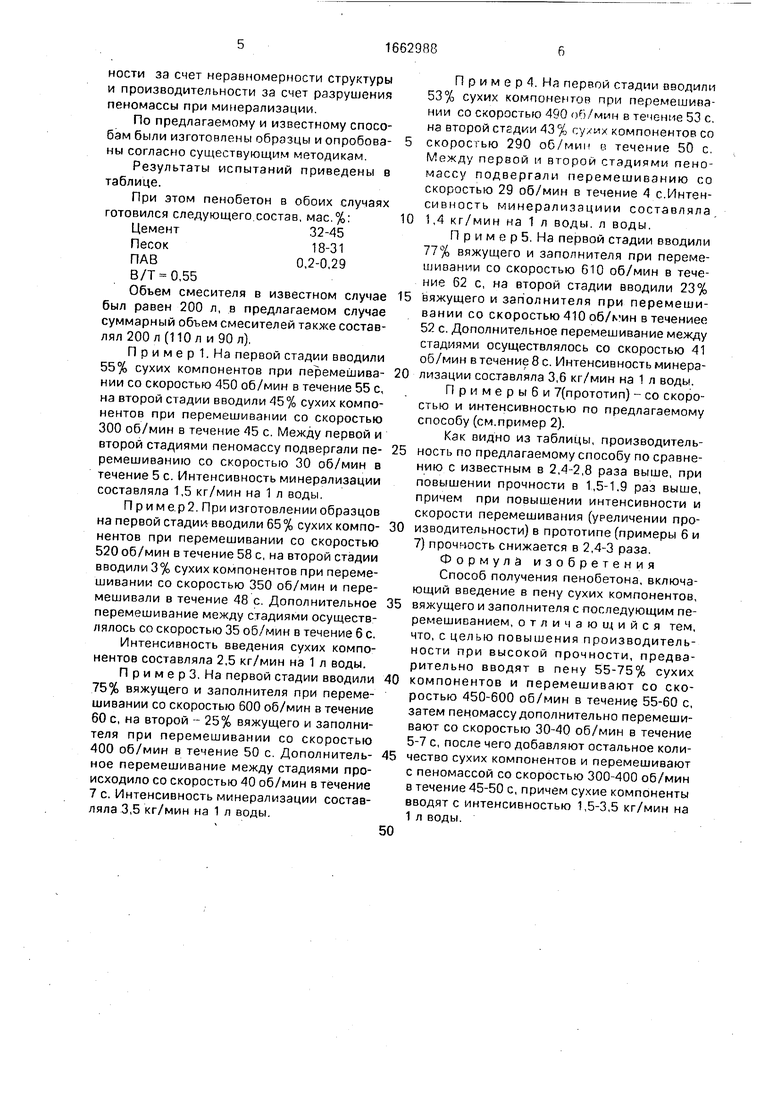

По предлагаемому и известному способам были изготовлены образцы и опробова- ны согласно существующим методикам

Результаты испытаний приведены в таблице.

При этом пенобетон в обоих случаях готовился следующего состав, мас.%:

Цемент32-45

Песок18-31

ПАВ0,2-0,29

В/Т 0,55

Обьем смесителя в известном случае был равен 200 л, в предлагаемом случае суммарный объем смесителей также составлял 200 л (110 л и 90 л).

П р и м е р 1. На первой стадии вводили 55% сухих компонентов при перемешива- нии со скоростью 450 об/мин в течение 55 с, на второй стадии вводили 45% сухих компонентов при перемешивании со скоростью 300 об/мин в течение 45 с. Между первой и второй стадиями пеномассу подвергали пе- ремешиванию со скоростью 30 об/мин в течение 5 с. Интенсивность минерализации составляла 1,5 кг/мин на 1 л воды.

Пример2.При изготовлении образцов на первой стадии вводили 65% сухих компо- нентов при перемешивании со скоростью 520 об/мин в течение 58 с, на второй стадии вводили 3% сухих компонентов при перемешивании со скоростью 350 об/мин и перемешивали в течение 48 с. Дополнительное перемешивание между стадиями осуществлялось со скоростью 35 об/мин в течение 6 с.

Интенсивность введения сухих компонентов составляла 2,5 кг/мин на 1 л воды.

П р и м е р 3. На первой стадии вводили 75% вяжущего и заполнителя при перемешивании со скоростью 600 об/мин в течение 60с, на второй - 25% вяжущего и заполнителя при перемешивании со скоростью 400 об/мин в течение 50 с Дополнитель- ное перемешивание между стадиями происходило со скоростью 40 об/мин в течение 7 с. Интенсивность минерализации составляла 3,5 кг/мин на 1 л воды.

П р и м е р 4. На первой стадии вводили 53% сухих компонентов при перемешивании со скоростью 490 пм/мин в течение 53 с. на второй стадии 43% су/их компонентов со скоростью 290 об/мин р течение 50 с. Между первой и второй стадиями пеномассу подвергали перемешиванию со скоростью 29 об/мин в течение 4 с.Интенсивность минерализэциии составляла 1,4 кг/мин на 1 л воды, л воды.

П р и м е р 5. На первой стадии вводили 77% вяжущего и заполнителя при перемешивании со скоростью 610 об/мин в течение 62 с, на второй стадии вводили 23% вяжущего и заполнителя при перемешивании со скоростью 410 об/N HH в течениее 52 с. Дополнитепьное перемешивание между стадиями осуществлялось со скоростью 41 об/мин в течение 8 с. Интенсивность минерализации составляла 3,6 кг/мин на 1 л воды.

Пример ыби 7(прототип) - со скоростью и интенсивностью по предлагаемому способу (см.пример 2).

Как видно из таблицы, производительность по предлагаемому способу по сравнению с известным в 2,4-2,8 раза выше, при повышении прочности в 1,5-1.9 раз выше, причем при повышении интенсивности и скорости перемешивания (уреличении производительности) в прототипе(примеры 6 и 7) прочность снижается в 2,4-3 раза.

Формула изобретения

Способ получения пенобетона, включающий введение в пену сухих компонентов, вяжущего и заполнителя с поспедующим перемешиванием, отличающийся тем, что, с целью повышения производительности при высокой прочности, предварительно вводят в пену 55-75% сухих компонентов и перемешивают со скоростью 450-600 об/мин в течение 55-60 с, затем пеномассу дополнительно перемешивают со скоростью 30-40 об/мин в течение 5-7 с, после чего добавляют остальное количество сухих компонентов и перемешивают с пеномассой со скоростью 300-400 об/мин в течение 45-50 с, причем сухие компоненты вводят с интенсивностью 1,5-3,5 кг/мин на 1 л воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пенобетона | 1990 |

|

SU1763428A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581068C1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1392061A1 |

| Способ приготовления пенобетонной смеси | 1986 |

|

SU1451136A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОННОЙ СМЕСИ | 1994 |

|

RU2095333C1 |

| Способ изготовления ячеистых строительных изделий | 1978 |

|

SU765233A1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| Способ получения пенобетонной смеси | 2021 |

|

RU2778225C1 |

| Способ получения пенобетонной смеси | 1985 |

|

SU1392060A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2150448C1 |

Изобретение относится к изготовлению теплоизоляционных материалов на основе минеральных вяжущих, применяемых для теплоовой изоляции ограждающих конструкций, зданий, например, монолитной тепловой изоляции кровель и междуэтажных перекрытий. Цель изобретения - повышение производительности при высокой прочности пенобетона. В предлагаемом способе пенобетонную массу приготавливают в две стадии: на первой - при введении в пену и перемешивании 55 - 75% сухих компонентов вяжущего и заполнителя со скоростью 450 - 600 об/м в течение 55 - 60 с и на второй - при добавлении и перемешивании остального количества (25 - 45%) сухих компонентов с пеномассой со скоростью 300 - 400 об/мин в течение 45 - 50 с, причем после первой стадии пеномассу дополнительно перемешивают со скоростью 30 - 40 об/мин в течение 5 - 7 с, а сухие компоненты вводят с интенсивностью 1,5 - 3,5 кг/мин на 1 л воды. Прочность пенобетона 1,7 - 2,1 МПа, производительность 6,5 - 7 м3 г. 1 табл.

| Авторское свидетельство СССР № 404336, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-16—Подача