Изобретение относится к эмульсионной полимерной смеси, содержащей многофазный латекс. Эмульсионная полимерная смесь пригодна для создания водных композиций для покрытий, например, таких как краски, мастики, уплотняющие составы, герметики, лаки, прозрачные покрытия, покрытия для бумаги, покрытия для текстиля, полирующие составы для пола и т.п. В общем эмульсионная полимерная смесь действует в водных композициях для покрытия как связующее.

Температура стеклования полимера (Tg) является неотъемлемым физическим свойством мономера или мономеров, используемых для получения полимера. Tg полимера определяет относительную твердость или мягкость полимера. Чем выше Tg полимера, тем полимер тверже, и чем ниже Tg полимера, тем полимер мягче. Tg полимера определяет физические свойства пленки, образованной из кроющего состава, содержащего полимер, также как и минимальную температуру, при которой кроющий состав, содержащий полимер, может быть применен для подложки с целью образования пленки.

Увеличение Tg полимера, пригодного в покрытии в качестве связующего, будет способствовать увеличению твердости конечного покрытия. Твердость покрытия является важным показателем, поскольку она оказывает влияние на другие желательные свойства покрытия, например устойчивость против слипания, устойчивость против случайных загрязнений, способность не быть липким и стойкость к царапанию.

"Устойчивость против слипания", как используется здесь, относится к сопротивлению покрытых поверхностей склеиваться вместе, когда их штабелируют или приводят в контакт друг с другом, под давлением. Окрашенные поверхности часто приходят в контакт друг с другом, например поверхности окна и двери, и иногда они слипаются, что является нежелательным. Устойчивость против слипания улучшается путем увеличения твердости покрытия.

"Устойчивость против отпечатков", как используется здесь, относится к способности покрытия противостоять отпечаткам, появляющимся за счет силы, возникающей при контакте с другой поверхностью. Подложки, окрашенные красками для полублестящих и блестящих покрытий, часто приходят в контакт с другими предметами, например цветочные горшки на подоконниках. Это может вызвать неизменный отпечаток на пленке краски из-за давления, вызванного предметом. Эта тенденция пленки краски иметь отпечаток является нежелательной. Устойчивость против отпечатков улучшается при увеличении твердости покрытия.

"Устойчивость против случайных загрязнений", как используется здесь, относится к способности покрытой поверхности противостоять отложениям инородных веществ, состоящих из грязи, копоти или протравы на покрытой подложке. Отложения инородных веществ на покрытой подложке являются нежелательными с эстетической точки зрения, а отложившийся материал бывает трудно удалить с покрытой подложки. Обычно чем тверже покрытие, тем оно более устойчиво к случайным загрязнениям.

"Способность не быть липким", как используется здесь, относится к отсутствию липкости у покрытия после соответствующего времени сушки. Обычно чем покрытие тверже, тем оно менее липкое.

"Стойкость к царапанию", как используется здесь, относится к способности покрытия противостоять ущербу, вызываемому легким истиранием, ударом или давлением. Желательно, чтобы покрытия, например покрытия для мебели, обладали стойкостью к царапанию.

Хотя водное покрытие может быть получено с полимером, который дает желательный баланс в отношении твердости, ему может не хватать соответствующих пленкообразующих свойств; это может привести к тому, что покрытие будет хрупким или негибким.

На образование соответствующей пленки указывает образование сплошной пленки, не содержащей дефектов, например, таких как разрывы и чешуйки. "Хрупкость", как используется здесь, относится к склонности покрытия разрываться или растрескиваться, когда оно подвергается деформации, например движению или температурным изменениям. Нежелательно, чтобы покрытие было хрупким. Желательно, чтобы покрытие было гибким. "Гибкость" означает степень, до которой покрытие после сушки способно соответствовать движению или деформации его подложки без образования разрывов или чешуек. Необходимость гибкости наглядно показывается покрытиями, которые подвергаются напряжениям от подложек, которые растягиваются или сжимаются, когда они подвергаются воздействиям погоды, что характерно для мостов или строительных кровель и т. п.

Так как Tg полимера, используемого в качестве связующего, в водном покрытии возрастает, твердость покрытия увеличивается и минимальная температура, необходимая для образования пленки, далее упоминаемая как "минимальная температура образования пленки" или "MFT", также возрастает. Если полимер выбирают, исходя из его способности способствовать твердости покрытия, а покрытие не будет образовывать пленку при температурах, при которых его используют, состав покрытия является непригодным. Следовательно, к составу покрытия необходимо добавить коагулятор. Коагулятор представляет органический растворитель, который понижает MFT полимера, вследствие чего покрытие может образовывать пригодную пленку при температуре ниже Tg полимера. Коагуляторы обычно используют при концентрациях от 3 до 80 мас.% по отношению к массе полимерных связующих твердых частиц.

Было доказано, что использование коагуляторов является очень успешным способом разрешения проблемы получения определенных желательных свойств пленок с полимерами, имеющими высокую Tg, которые с трудом образуют пленки при желательных используемых температурах; однако такой раствор создал другую проблему. Во время сушки состава, содержащего коагулятор, органические растворители испаряются и выпускаются в атмосферу. Кроме того, с органическими растворителями связан неприятный запах, что увеличивает беспокойство по поводу неблагоприятного воздействия на окружающую среду и здоровье людей многих органических растворителей.

Таким образом, существует необходимость в эмульсионном полимере для водных покрытий, который бы обеспечил желательную твердость, образование соответствующей пленки при окружающих условиях и гибкость. Кроме того, также желательно уменьшить количество или устранить органический растворитель из водного покрытия, не изменяя физические свойства или пленкообразование.

В патенте США N 4567099 раскрыто использование бимодальных латексов для бумажных покрытий. Эти бимодальные латексы имеют два различных гранулометрических состава. Более крупные полимерные частицы бимодального латекса являются неоднородными по своей природе и имеют домен мягкого полимера и домен твердого полимера. В патенте N 4567099 говорится об использовании бимодальных латексов для увеличения содержания твердого в бумажном покрытии и получения желательной реологии покрытия. Патент США N 4567099 не раскрывает использование бимодальных латексов для получения желательной твердости и гибкости водного покрытия.

Смеси твердых и мягких эмульсионных полимеров известны в данной области. Заявка EP 466409 A1 раскрывает систему, которая содержит смесь из твердофазного полимера с температурой стеклования Тg более 20oC и мягкофазного полимера с Tg менее 15oC. В результате использования смеси, описанной в EP 466409, получают соответствующие пленки с желательной твердостью без использования коагулятора.

Заявка EP 466409 выбрана в качестве ближайшего аналога.

Первым объектом настоящего изобретения является эмульсионная полимерная смесь, включающая по крайней мере один многофазный латекс, содержащий твердофазный полимер и мягкофазный полимер, в которой согласно изобретению многофазный латекс содержит от 5 до 50 мас.% по крайней мере одного твердофазного полимера, имеющего температуру стеклования от 20 до 160oC, и от 50 до 95 мас. % по крайней мере одного мягкофазного полимера с температурой стеклования менее 50oC, при этом температура стеклования мягкофазного ниже температуры стеклования твердофазного полимера, и дополнительно содержит по крайней мере один второй латекс, не образующий пленку при температуре окружающей среды, при следующем соотношении компонентов, мас.%:

Многофазный латекс - 40-95

Второй латекс - 5-60

Предпочтительно эмульсионная полимерная смесь содержит 60-90 мас.% многофазного латекса, который может содержать от 60 до 75 мас.% мягкофазного полимера.

Многофазный латекс может содержать мягкофазный полимер с температурой стеклования менее 10oC.

Эмульсионная полимерная смесь предпочтительно содержит от 10 до 40 мас.% второго латекса.

Предпочтительно используют второй латекс с температурой стеклования от 20 до 160oC. Более предпочтительная температура стеклования второго латекса - от 40 до 100oC.

Соотношение размера частиц многофазного латекса и размера частиц второго латекса может составлять от 1:1 до 20:1, более предпочтительно от 2:1 до 10: 1.

Среднемассовая молекулярная масса твердофазного полимера многофазного латекса может составлять более 5000, предпочтительнее более 50000.

Другим объектом изобретения является водная композиция для покрытия, включающая пленкообразующее полимерное связующее и дополнительные ингредиенты. Согласно изобретению в качестве пленкообразующего полимерного связующего она содержит эмульсионную полимерную смесь, включающую по крайней мере один многофазный латекс, содержащий твердофазный полимер и мягкофазный полимер, в которой многофазный латекс содержит от 5 до 50 мас.% по крайней мере одного твердофазного полимера, имеющего температуру стеклования от 20 до 160oC, и от 50 до 95 мас%, по крайней мере одного мягкофазного полимера с температурой стеклования менее 50oC, при этом температура стеклования мягкофазного ниже температуры стеклования твердофазного полимера и дополнительно содержит по крайней мере один второй латекс, не образующий пленку при температуре окружающей среды, при следующем соотношении компонентов, мас.%:

Многофазный латекс - 40-95

Второй латекс - 5-60

Водная композиция содержит в об.%: 30-100 эмульсионной полимерной смеси и не более 70 других ингредиентов. Водная композиция может представлять собой краску, уплотняющие составы, прозрачное покрытие для древесины, типографскую краску, покрытие для бумаги, полирующие составы для пола, уплотнители бетона, мастику и лак.

Водная композиция для покрытий предпочтительно свободна от коагулянта.

Еще одним объектом изобретения является способ покрытия подложки, заключающийся в контактировании подложки с водной композицией, описанной выше.

После контактирования подложки с водной композицией предпочтительно проводят горячую сушку при температуре выше температуры стеклования твердофазного полимера многофазного латекса и температуры стеклования второго латекса.

Подложка может быть выбрана из группы, включающей древесину, бумагу, волокно, металл, стекло, керамику, алебастр, наружную штукатурку, асфальт, гипсовый картон, пластмассы, кожу и бетон.

Эмульсионная полимерная смесь этого изобретения в особенности полезна для использования в водных композициях для покрытия. Важным преимуществом, которое обеспечивает эмульсионная полимерная смесь, является то, что она допускает образование водного покрытия с соответствующей пленкой, имеющего желательный баланс гибкости, устойчивости против слипания, устойчивости против отпечатков и твердости.

Сравнимый баланс этих свойств не может быть получен при использовании других типов систем, например статистических сополимеров, простых смесей обычных эмульсионных полимеров, одного вида многофазного полимера и т.п. Еще одним преимуществом эмульсионных полимерных смесей этого изобретения является то, что они могут быть использованы для образования водных покрытий с желательным балансом твердости, имеющих соответствующую пленку и не нуждающихся в органических растворителях или имеющих их пониженное содержание.

Эмульсионные полимерные смеси этого изобретения содержат по крайней мере два латекса. Первый латекс в смеси является многофазным, полученным посредством многостадийного способа.

"Многостадийный способ" означает, что латекс получают последовательной полимеризацией двух или более отдельных мономерных смесей. Такие латексы могут показывать одну из следующих морфологических форм: ядро/оболочка, ядро/частицы оболочки со множеством ядер и т.п. Ядро/оболочка означает полимер, полученный по крайней мере на одной из стадий, ядро, закапсулированное в полимере, полученном по крайней мере на одной другой стадии, и оболочку.

Второй латекс, который присутствует в смеси, не образует пленку при окружающей температуре. Это означает, что этот латекс образует пленки только при температурах выше окружающей. Второй латекс может быть получен обычной эмульсионной полимеризацией при условии, что Tg составляет от 20 до 160oC, и более предпочтительно, чтобы Tg была от 40 до 100oC. Среднемассовая молекулярная масса второго латекса, Mw, составляет предпочтительно от 5000 до нескольких миллионов, более предпочтительно даже более чем от 10000, и наиболее предпочтительно более чем от 50000. В данной области известно, что между молекулярной массой полимера и свойствами полимера существует зависимость: большая молекулярная масса обеспечивает улучшенную ударную вязкость, а более низкая молекулярная масса - улучшенную подвижность полимера. Таким образом, выбор молекулярной массы зависит от особенностей использования и от желаемых свойств. Второй латекс может быть тоже получен многостадийным способом.

Эмульсионные полимерные смеси получают путем сочетания по крайней мере одного многофазного латекса и по крайней мере одного второго латекса. Абсолютные размеры частиц латексов диктуются требованиями использования и свойствами, например блеском, разравниванием, реологией, кроющей способностью и т. п. Единственным предпочтением является то, что первый латекс имел тот же самый размер частиц или больший, чем у второго латекса. Предпочтительно, чтобы сравнительное соотношение размера частиц первого латекса к размеру частиц второго латекса составляло от 1:1 до 20:1. Даже более предпочтительно, чтобы сравнительное соотношение размера частиц первого латекса и размера частиц второго латекса составляло от 2:1 до 10:1. Верхнее соотношение размера частиц в этой области будет ограничиваться только синтетическими ограничениями при получении устойчивых латексов с большим размером частиц, например более 600 нм.

Эмульсионная смесь полимеров этого изобретения содержит от 40 до 95% по массе первого латекса и от 5 до 60% по массе второго латекса. Однако количество первого и второго латексов в эмульсионной полимерной смеси зависит от отношения размера частиц первого латекса к размеру частиц второго латекса. Например, для смесей, в которых соотношение размера частиц первого латекса и размера частиц второго латекса составляет 1:1, предпочтительно, чтобы смесь содержала от 50 до 80% первого латекса и от 20 до 50% по массе второго латекса. Для смесей, в которых соотношение размера частиц первого латекса и размера частиц второго латекса составляет 2:1 или более, предпочтительно, чтобы смесь содержала от 60 до 90% по массе первого латекса и от 10 до 40% по массе второго латекса, и более предпочтительно от 70 до 85% первого латекса и от 15 до 30% второго латекса.

Первый латекс в эмульсионной полимерной смеси - многофазный латекс, который содержит от 50 до 95% по массе по крайней мере одного мягкофазного полимера, имеющего Tg менее 50oC, и от 5 до 50% по массе по крайней мере одного твердофазного полимера, имеющего Tg от 20 до 160oC, предпочтительно от 40 до 100oC. Необходимо, чтобы Tg мягкой фазы была ниже Tg твердой фазы. Предпочтительно, чтобы среднемассовая молекулярная масса твердофазного полимера Mw составляла от 5000 до нескольких миллионов, предпочтительно более 10000, и наиболее предпочтительно более чем 50000. Первый латекс пригоден в эмульсионной полимерной смеси этого изобретения независимо от последовательности стадий полимеризации.

Когда в соединении с эмульсионной полимерной смесью настоящего изобретения используют коагулятор, диапазон Tg и относительный процент фаз первого латекса определяет количество коагулятора, необходимого для смеси, чтобы достигнуть образования соответствующей пленки при окружающей температуре. Для определенных областей использования желательно обеспечить даже большую твердость, например для мебельных покрытий, полировальных составов для пола, бытовых покрытий и т.п.; это может быть достигнуто включением пониженных уровней мягкой фазы и увеличением Tg мягкой и твердой фаз.

Для того чтобы устранить необходимость в коагуляторе в составе покрытия, нужно, чтобы первый латекс содержал от 55 до 95% по массе мягкофазного полимера, имеющего Tg ниже 20oC, и от 5 до 45% по массе твердофазного полимера, имеющего Tg более 20oC, предпочтительно от 60 до 75% по массе мягкофазного полимера, имеющего Tg менее 10oC, и от 25 до 40% твердофазного полимера, имеющего Tg более 20oC.

Покрытие, которое не нуждается в добавлении коагулятора, может быть получено с использованием только многофазного латекса. Добавление второго латекса к этому составу не ухудшает пленкообразующие свойства состава и не требует добавления коагулятора при условии, что количество второго латекса в смеси находится в пределах, изложенных в этом изобретении. Более того, добавление второго латекса к многофазному латексу увеличивает твердость покрытия, устойчивость против слипания и устойчивость против отпечатков относительно таковых, которые могут быть получены для покрытия только с многофазным латексом.

Эмульсионные полимерные смеси этого изобретения могут быть получены в присутствии коагулятора для того, чтобы достигнуть образования соответствующей пленки при окружающей температуре в таких областях использования, где требуется очень большая твердость. Для того чтобы достигнуть образования пленки у таких систем, могут быть необходимы очень высокие уровни коагулятора, например 80% по массе или более по отношению к твердым частицам полимера. Покрытие, созданное с участием первого латекса в отсутствие второго латекса, может требовать для образования пленки добавления коагулятора в зависимости от Tg и процентного содержания соответственных мягких и твердых фаз. Добавление второго латекса к этому составу не подвергает риску пленкообразующие свойства покрытий и не требует добавления дополнительного коагулятора при условии, что количество второго латекса в смеси находится в пределах, изложенных в этом изобретении. Добавление второго латекса к многофазному латексу увеличивает твердость покрытия, устойчивость против слипания и устойчивость против отпечатков относительно таковых, которые могут быть получены при создании покрытия только с многофазным латексом.

Покрытие, созданное с эмульсионной полимерной смесью, содержит пониженную концентрацию коагулятора по отношению к твердым частицам полимера, чем покрытие, созданное только с многофазным латексом. Это объясняется следующим: покрытие, созданное только с многофазным латексом, требует 20% коагулятора по отношению к твердым частицам полимера, а покрытие, созданное в присутствии второго латекса в количестве 30%, будет требовать только 14% коагулятора по отношению к твердым частицам полимера.

Как многофазный латекс, так и второй латекс в эмульсионных полимерных смесях этого изобретения может быть получен по стандартной методике эмульсионной полимеризации, хорошо известной в данной области.

Многофазный латекс получают полиприсоединением по крайней мере одного этиленненасыщенного мономера на каждой стадии многостадийного процесса. Подобные мономеры могут быть использованы при получении второго латекса. Например, могут быть использованы мономеры акрилового эфира, включающие метилакрилат, этилакрилат, бутилакрилат, 2- этилгексилакрилат, децилакрилат, метилметакрилат, бутилметакрилат, i- бутилметакрилат, i-борнилметакрилат, гидроксиэтилакрилат, гидроксиэтилметакрилат, гидроксипропилметакрилат, фосфоэтилметакрилат, ацетоацетоксиэтилметакрилат, N,N-диметиламиноэтилметакрилат и трет- бутиламиноэтилметакрилат; акриламид или замещенные акриламиды; стирол или замещенные стиролы; бутадиен, винилацетат или другие виниловые сложные эфиры, виниловые простые эфиры, акрилонитрил или метакрилонитрил. Могут быть использованы малые количества этиленненасыщенных карбоновых кислот, например метакриловой кислоты, акриловой кислоты, итаконовой кислоты, малеиновой кислоты, фумаровой кислоты и т.п., в количествах 0-10% по массе по отношению к массе полимера. Кроме того, полимеры могут содержать мономеры, способные увеличить адгезию полимера к поверхности подложки, которые также известны как усилители адгезии, например уреидофункциональные мономеры.

Выбор мономера и его количество диктуется требованиями использования и желательными свойствами. Оба латекса в эмульсионной полимерной смеси этого изобретения могут включать мономеры, образующие поперечные связи, например аллилметакрилат, дивинилбензол, многофункциональные акрилаты, включая диэтиленгликольдиметилакрилат и триметилолпропантриметакрилат. Твердую фазу многофазного латекса можно сшить. Мягкую фазу многофазного латекса можно также сшить; однако количество мономера, которое может быть включено в мягкую фазу, ограничено необходимостью образования соответствующей пленки, даже в присутствии коагулятора.

Мономеры могут быть эмульгированы анионными, катионными или неионными поверхностно-активными веществами или диспергирующим веществом, или их совместными смесями, например смесью анионного и неионного поверхностно-активного вещества, при использовании, например, от 0,05 до 5% по массе поверхностно-активного вещества или диспергирующего вещества по отношению к массе мономера.

Пригодные катионные диспергирующие вещества включают лаурилпиридинийхлорид, цетилдиметиламинацетат и алкилдиметилбензиламмонийхлорид, в котором алкильная группа имеет от 8 до 18 атомов углерода.

Пригодные анионные диспергирующие вещества включают, например, щелочные сульфаты жирного спирта, например лаурилсульфат натрия, арилалкилсульфонаты, например изопропилбензолсульфонат калия, щелочные алкилсульфосукцинаты, например октилсульфосукцинат натрия; и щелочные арилалкилполиэтоксиэтанолсульфаты или сульфонаты, например октилфеноксиполиэтоксиэтилсульфат натрия, имеющий от 1 до 5 оксиэтиленовых звеньев. Пригодные неионные диспергирующие вещества включают, например, алкилфеноксиполиэтоксиэтанолы, имеющие алкильные группы, содержащие от 7 до 18 атомов углерода и от 6 до 60 оксиэтиленовых звеньев, например гептилфеноксиполиэтоксиэтанолы; этиленоксидные производные длинноцепочечных карбоновых кислот, например лауриновой кислоты, миристиновой кислоты, пальминтиновой кислоты и олеиновой кислоты, или смеси кислот, например таких, которые обнаружены в талловом масле, содержащие от 6 до 60 оксиэтиленовых звеньев, этиленоксидные конденсаты длинноцепочечных спиртов, например октиловые, дециловые, лауриловые или цетиловые спирты, содержащие от 6 до 60 оксиэтиленовых звеньев; этиленоксидные конденсаты длинноцепочечных аминов или аминов с разветвленной цепью, например додециламин, гексадециламин и октадециламин, содержащие от 6 до 60 оксиэтиленовых звеньев; и блок-сополимеры этиленоксидных участков, соединенных с одним или несколькими гидрофобными пропиленоксидными участками. Высокомолекулярные полимеры, такие как гидроксилэтилцеллюлоза, метилцеллюлоза, полиакриловая кислота, поливиниловый спирт, могут быть использованы в качестве стабилизаторов эмульсии и защитных коллоидов.

Инициирование эмульсионной полимеризации может быть осуществлено путем термического разложения свободно-радикальных исходных веществ, которые способны генерировать радикалы, подходящие для инициирования полиприсоединения, например, персульфата аммония или калия. Или также свободно-радикальные исходные вещества (предшественники) могут быть использованы в качестве окислителя окислительно-восстановительной системы, которая также включает восстановитель, например метабисульфит калия, тиосульфат натрия или формальдегидсульфоксилат натрия. Свободно-радикальный предшественник и восстановитель могут быть отнесены здесь к окислительно-восстановительной системе и использованы в количестве от 0,01 до 5% по отношению к массе используемых полимеров. Примеры окислительно-восстановительных систем включают трет-бутилгидропероксид/формальдегидсульфоксилат натрия/Fe (III) и персульфат аммония/бисульфит натрия/гидросульфит натрия/Fe (III). Температура полимеризации может составлять от 20 до 95oC.

Первую стадию многостадийного способа, также как и способ получения второго латекса, можно затравлять, т.е. инициировать в присутствии предварительно полученного эмульсионного полимера, имеющего частицы маленького размера, или не затравлять. Затравленная полимеризация является предпочтительной и приводит к получению водных дисперсий латексного полимера, имеющих более однородный размер частиц, чем при незатравленной полимеризации.

Для того чтобы ограничить молекулярную массу полимерного связующего, в полимерной смеси иногда используют агенты передачи цепи, включающие меркаптаны, полимеркаптаны, спирты и галогеновые соединения. Обычно можно использовать от 0 до 3% по массе C4-C20-алкилмеркаптанов, меркаптопропионовой кислоты или эфиров меркаптопропионовой кислоты.

Каждая стадия многостадийного способа и способ получения второго латекса могут включать термическое инициирование или окислительно-восстановительное инициирование полимеризации. Эмульсия мономера, содержащая все или часть мономеров, полимеризуемых на данной стадии получения первого латекса или при получении второго латекса, может быть получена с использованием мономеров, воды и эмульгаторов. Раствор инициатора в воде может быть приготовлен отдельно. Эмульсию мономера и раствор инициатора можно совместно подавать в полимеризационную емкость во время эмульсионной полимеризации на любой стадии способа получения первого латекса или во время получения второго латекса. Сама реакционная емкость может также первоначально содержать затравленную эмульсию и, кроме того, может дополнительно содержать начальную загрузку инициатора полимеризации.

Температуру содержимого реакционной емкости можно регулировать охлаждением для удаления тепла, генерированного реакцией полимеризации, или нагревом реакционной емкости. В реакционную емкость можно одновременно подать несколько мономерных эмульсий. Когда совместно подают многочисленные мономерные эмульсии, они могут иметь различный мономерный состав. Последовательность и скорость, при которых эмульсии мономера подают совместно, во время процесса эмульсионной полимеризации могут изменяться. После добавления эмульсии мономера первой стадии или конечных эмульсий, полимеризационную реакционную смесь можно выдержать при некоторой температуре в течение некоторого времени и/или обработать перед второй или последующими стадиями полимеризации ингибитором полимеризации. Подобно, после добавления эмульсии мономера конечной стадии или конечных эмульсий, или после завершения получения второго латекса, реакционную смесь можно выдержать при некоторой температуре в течение некоторого времени и/или обработать перед охлаждением до окружающей температуры ингибитором полимеризации. Предпочтителен многостадийный способ, который является двухстадийным.

Помощники, пригодные при приготовлении многофазного латекса или второго латекса, и/или при его последующем использовании, которые могут быть добавлены во время или после реакции полимеризации, могут включать вспомогательные поверхностно-активные вещества; противовспениватели, например, ПАВ SURFYNOL® 104E (SURFYNOL - зарегистрированная фабричная марка Air Products & Chemicals, Inc. ) и противовспениватель Nopco® NXZ (Nopco - зарегистрированная фабричная марка Henkel Corp.), используемый в количестве от 0,001 до 0,1 мас.% по отношению к массе мономерной смеси; выравнивающие агенты, например выравнивающий агент Sag® Silicone Antifoam 471 (Sag - зарегистрированная фабричная марка Union Carbide Corp.), используемый в количестве от 0,001 до 0,1 мас.% по отношению к массе мономерной смеси; антиоксиданты, используемые в количестве от 0,1 до 5 мас.% по отношению к массе мономерной смеси; пластификаторы, например дибутилфталат; и стабилизаторы дисперсии, например биоцид KATHON® (KATHON - зарегистрированная фабричная марка Rohm and Haas Co.), используемый в количестве от 5 до 250 частей на миллион.

Эмульсионные полимерные смеси этого изобретения могут быть использованы для создания множества видов покрытий, включая: латексные краски для использования в архитектуре и в промышленности, например, для мостов или других конструкционных покрытий, в бытовых покрытиях и покрытиях офисной мебели; мастики для покрытия кровли и внешних сторон зданий; уплотняющие материалы и герметики; лаки и другие прозрачные покрытия для древесины; типографские краски; бумажные покрытия; покрытия для тканых и нетканых волокон; покрытия для кожи; полирующие составы для пола или шпатлевки для покрытия пола и бетонные герметизирующие составы.

В общем, покрытия, созданные с эмульсионными полимерными смесями этого изобретения, могут включать от 30 до 100% по объему этих смесей. Дополнительные ингредиенты в составе могут также включать: пигменты, наполнители, диспергаторы, поверхностно-активные вещества, коагулянты, смачиватели, загустители, модификаторы реологических свойств, пластификаторы, биоциды, противовспениватели, красители, воски.

Покрытия этого изобретения можно использовать для широкого разнообразия подложек, например для древесины, бумаги, волокна, металла, стекла, керамики, алебастра, наружной штукатурки, асфальта, гипса, пластмасс, кожи и бетона.

Покрытия, полученные с эмульсионной полимерной смесью, можно подвергнуть горячей сушке для дальнейшего улучшения твердости и гибкости. Это является желательным, потому что определенные применения требуют очень высокой твердости, например число твердости должно быть выше 5 Кнупов по Тукону. Число твердости и крайняя степень гибкости, как показано обратной ударной прочностью, составляют более 279,98 см (50 дюймов/фунт). Температура горячей сушки, которая необходима для улучшения твердости и гибкости, должна быть выше, чем Tg твердой фазы и Tg второго латекса. Температура, необходимая для горячей сушки, уменьшается, когда среднемассовая молекулярная масса Mw твердой фазы и среднемассовая молекулярная масса Mw второго латекса уменьшается.

Методы испытаний.

Непигментированные испытуемые пробы приготавливали с использованием латекса для анодированных алюминиевых панелей с соответствующей толщиной мокрой пленки, чтобы получить 0,0254 мм (1,5 мл) сухую пленку. Пленки сушили при окружающих условиях и подвергали старению в течение 24 часов при 35,37oC (75oF) и относительной влажности 50%. Для виниловых листов аналогично использовали пигментированные пробы. Соединенные пробы подвергали вышеуказанному процессу старения в течение 8 часов принудительной сушки при 50oC.

Устойчивость против слипания для непигментированных проб измеряли модификацией Американского стандартного метода испытаний (ASTM) D 4946-89, и она является мерой сопротивления пленки самопроизвольной адгезии. Она основана на способности поверхности полимерной пленки противостоять контакту лицом к лицу с другой поверхностью пленки при предварительно определенной нагрузке, при установленной температуре в течение установленного периода времени. Испытание проводили путем приведения в контакт двух испытуемых образцов размером 2,54 см х 2,54 см (1,5 дюйма х 1,5 дюйма), имеющих поверхности, покрытые пленкой, приложения при этом нагрузки на собранный узел 0,07 кг/см2 (1 фунт/дюйм2) и затем нагревания узла при 296,8oC (140oF) в течение 1 часа. После горячей сушки узел удаляли из печи, нагрузку снимали, а охлажденные испытуемые образцы разделяли. Оценивали степень повреждения пленки и адгезию и установили, что они составляют от 0 до 10, при этом первое значение указывает на полное разрушение пленки, а последнее значение указывает, что повреждение и адгезия отсутствуют. Пробы краски испытывали аналогично, но перед оценкой проводили горячую сушку при 254oC (120oF) в течение 30 минут.

Устойчивость против отпечатков для непигментированных проб измеряли модификацией ASTM D 2091-88, и она является мерой сопротивления пленки сжимающим деформациям. Она основана на способности пленки полимера противостоять контакту с объектом, производящим отпечаток, при предварительно определенной нагрузке, при установленной температуре, в течение установленного периода времени. Испытание проводили путем приложения к испытуемой пробе размером 2,54 см х 2,54 см (1,5 дюйма) 4-слойного куска марли, имеющего аналогичные размеры, подвержения узла нагрузке 0,07 кг/см2 (фунт/дюйм2) и затем нагревания узла при 296,8oC (140oF) в течение 4 часов. После нагревания узел удаляли из печи, нагрузку снимали и из охлажденной испытуемой пробы удаляли марлю. Оценивали степень повреждения пленки и установили, что она составляет от 0 до 10, при этом первое значение указывает на полное повреждение пленки, а последнее значение указывает, что повреждения пленки нет. Краски испытывали аналогичным образом, но перед оценкой проводили нагревание при 254oC (120oF) в течение 4 часов.

Определяли твердость по Кнупу в соответствии с методом испытаний ASTM D 1474-68. Гибкость по Мандрелю измеряли в соответствии с методом испытаний ASTM D 1737-62 за исключением того, что пробы наносили на анодированный алюминий. Полученные значения представляют самые маленькие величины по Мандрелю, вблизи которых пленка не разрушается. Таким образом, более низкие значения указывают на большую гибкость.

Обратную ударную прочность измеряли модификацией метода испытаний ASTM G 14-88. На оборотную сторону покрытой алюминиевой панели с известной высоты производили падение молота. Максимальная сила, которой способно противостоять покрытие без видимых повреждений при этих условиях, представлена в виде обратной ударной прочности в дюйм/фунт. Величина обратной ударной прочности обеспечивает меру ударной вязкости и гибкости пленки. Таким образом, более высокие значения обратной ударной прочности указывают на более высокую ударную вязкость и гибкость.

Последующие примеры представлены для иллюстрации изобретения. При этом нет намерения ограничить изобретение этими примерами, поскольку для обычных специалистов в данной области очевидны и другие использования.

Пример 1. Приготовление латексов в эмульсионных полимерных смесях.

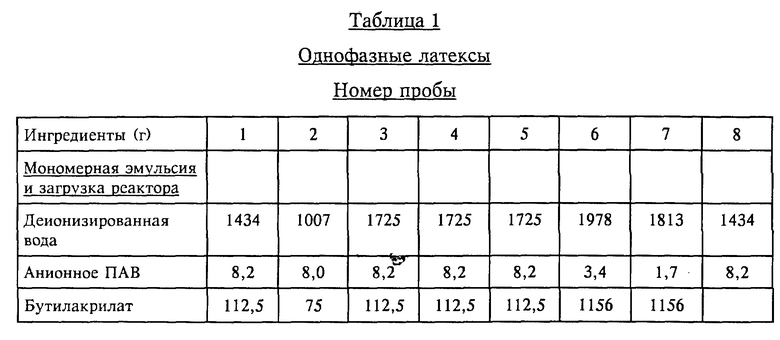

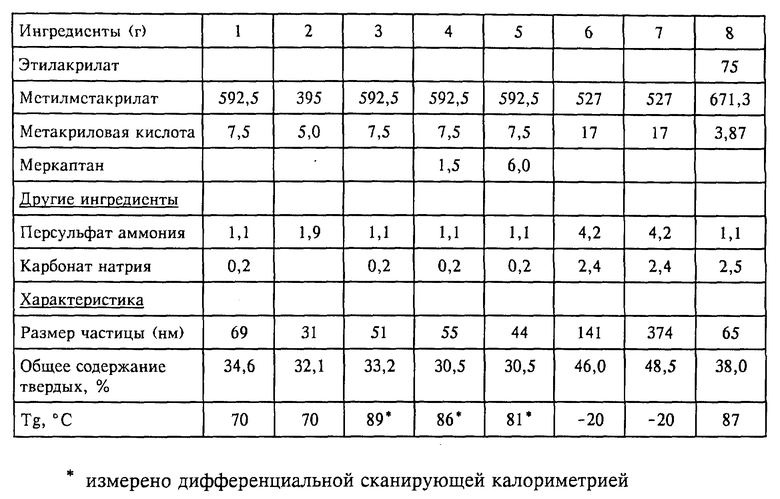

Приготовление однофазных латексов/Обычная эмульсионная полимеризация.

Получали пробы 1-8 по стандартной полунепрерывной методике, используя средства, представленные в таблице 1, и температуру полимеризации 85oC. Размеры частиц измеряли путем светорассеяния с использованием Brookhaven ВI90; температуру стеклования полимера вычисляли из уравнения Фокса: (I/Tg) [сополимера] = I/Tg [мономера A] + I/Tg [мономера B] + I/Tg [мономера n] и т. д. ), или измеряли дифференциальной сканирующей калориметрией (DS C) и представляли в виде средней температуры превращения.

Пробу 1 приготавливали следующим образом. Трехлитровый реакционный сосуд при перемешивании первоначально загрузили 990 г деионизированной воды (DI вода) и 7,48 г анионного поверхностно-активного вещества, поместили в атмосферу азота и нагревали до 85oC. Эмульсию мономера (ME) получили путем диспергирования соединенных мономеров в 225 г DI воды с 0,75 г анионного поверхностно-активного вещества.

В реактор добавили карбонат натрия, растворенный в 25 г DI воды, 50 г ME и персульфат аммония, растворенный в 25 г DI воды. Оставшуюся ME добавляли в реакционный сосуд в течение 2,5 часов, после чего температуру поддерживали 80-85oC в течение еще 30 минут. Охлажденную эмульсию полимера фильтровали через марлю и потом обрабатывали 28% водным раствором аммиака для увеличения pH до 8,0- 8,5.

Пробы 2-8 приготавливали с использованием того же самого способа, который использовали для получения пробы 1, за исключением ингредиентов, которые указаны в таблице 1.

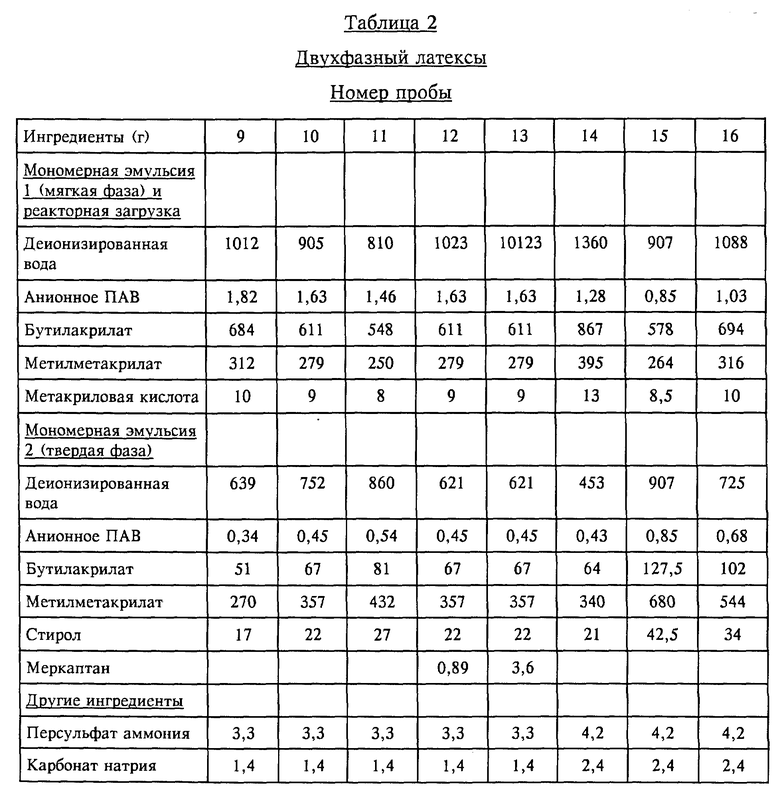

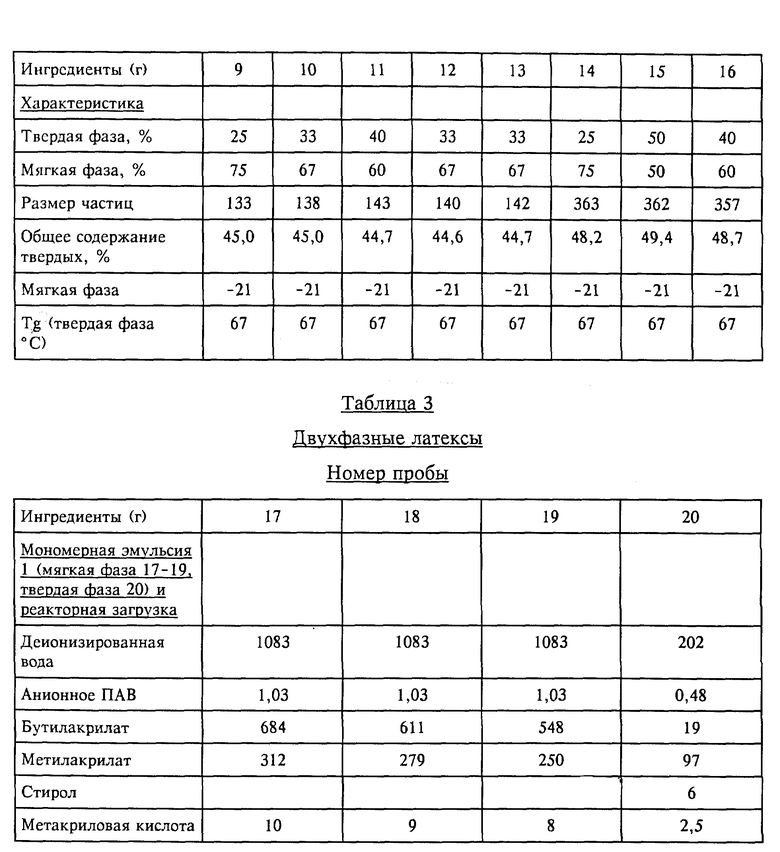

Получение двухфазных латексов.

Для получения проб 9-16 применяли технологию двухстадийной полунепрерывной эмульсионной полимеризации, используя средства, указанные в таблице 2. Пробы 9-16 являются примерами двухфазных латексов, полученных начальной мягкофазной полимеризацией при низкой Tg, после чего следовала твердофазная полимеризация при высокой Tg.

Пробу 9 приготавливали следующим образом. Пятилитровый реакционный сосуд при перемешивании первоначально загрузили 773 г DI воды и 0,81 г анионного поверхностно-активного вещества, поместили в атмосферу азота и нагревали до 85oC. Эмульсию мягкофазного мономера (ME1) приготавливали путем диспергирования соединенных мягкофазных мономеров в 297 г DI воды с 1,01 г анионного поверхностно-активного вещества. Затем в реактор добавили 1,42 г карбоната натрия и 65 г ME1. В реакционный сосуд добавили в течение 3,5 часов оставшуюся ME1 вместе с 1,25 г персульфата аммония, растворенного в 90 г DI воды. После завершения подачи температуру поддерживали от 80 до 85oC в течение еще 30 минут. В реактор добавили дополнительно 0,42 г персульфата аммония. После этого в течение 3,5 часов осуществляли добавление эмульсии твердофазного мономера (ME2), которую приготавливали путем диспергирования соединенных твердофазных мономеров в 85 г DI воды с 0,34 г анионного поверхностно-активного вещества. В течение этого периода также добавили 0,42 г персульфата аммония, растворенного в 150 г DI воды.

После завершения подачи реагентов полученный эмульсионный полимер выдерживали в течение 30 минут при температуре от 80 до 85oC. Охлажденный эмульсионный полимер фильтровали через марлю и затем обрабатывали 28% раствором аммиака для увеличения pH до 8,0-8,5. Пробы 10-16 приготавливали с использованием того же самого способа, который использовали для получения пробы 9, за исключением изменений в ингредиентах, которые указаны в таблице 2.

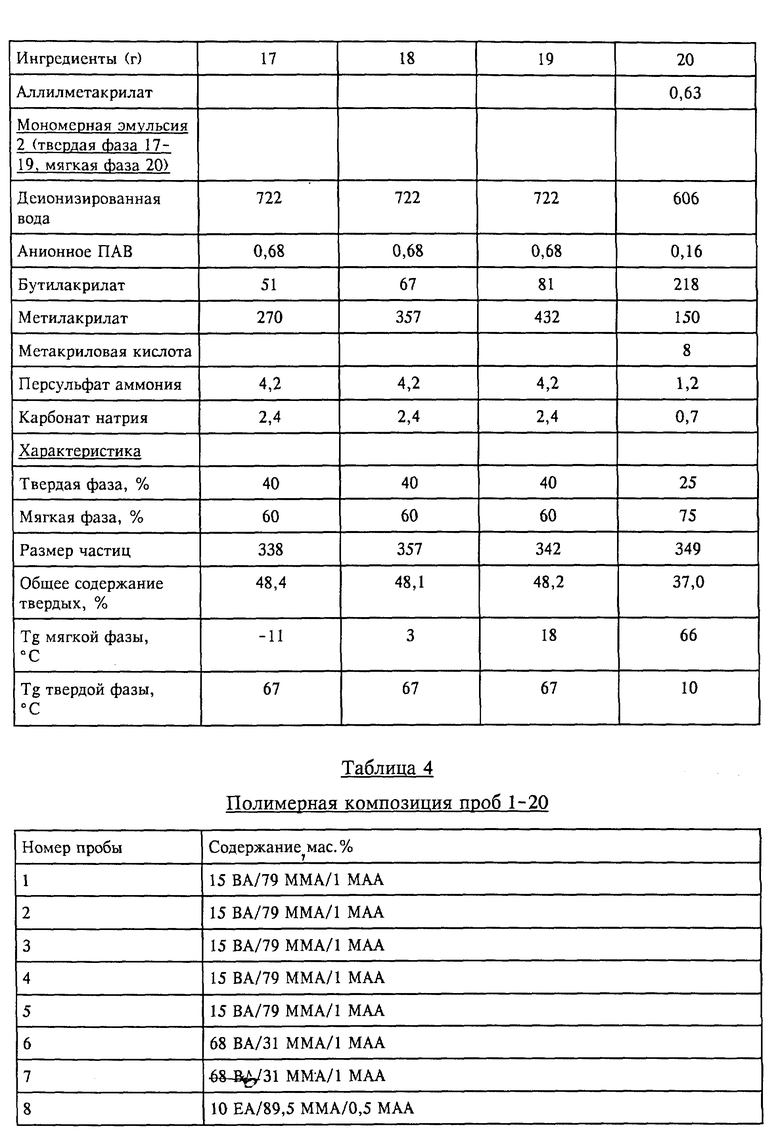

Пробы 17-19 приготавливали с использованием того же самого способа, что и для пробы 9. Пробы 17-19 являются примерами двухфазных эмульсионных латексов, у которых температуру стеклования мягкой фазы увеличивают как показано в таблице 3. Пробу 20 приготавливали с использованием того же самого способа, что и для пробы 9. Проба 20 является примером латекса, полученного двухстадийным способом, который включает начальную полимеризацию твердой фазы, после чего следует полимеризация мягкой фазы.

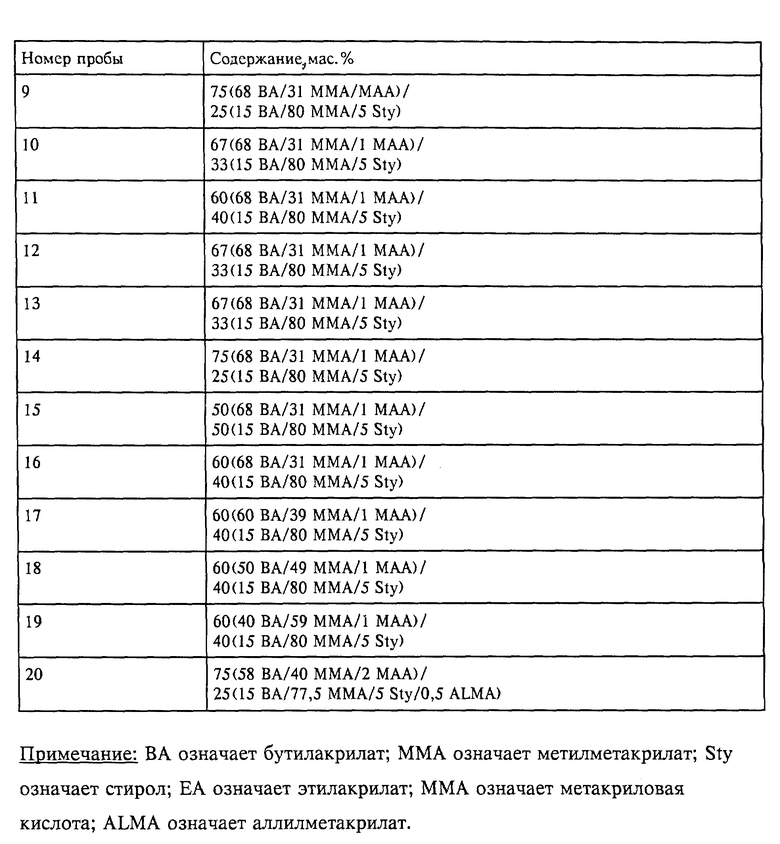

Полимерные составы с относительными массовыми концентрациями для проб 1-20 суммированы в таблице 4.

Пример 2. Свойства пленок, полученных из эмульсионных полимерных смесей, не содержащих коагулятор, которые включают двухфазный латекс с размером 360 нм, смешанный со вторым латексом при соотношении размера частиц 5:1.

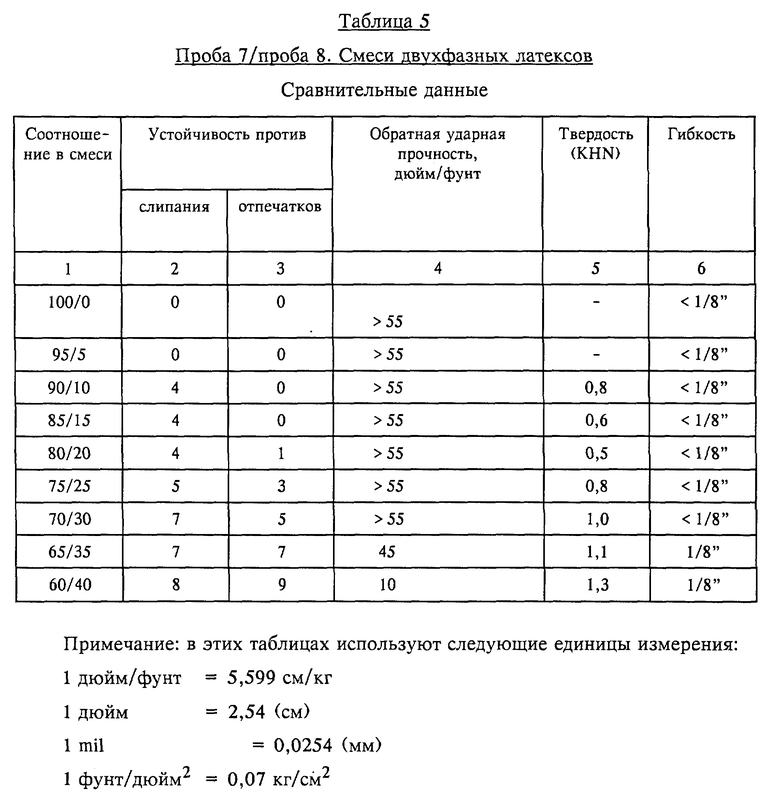

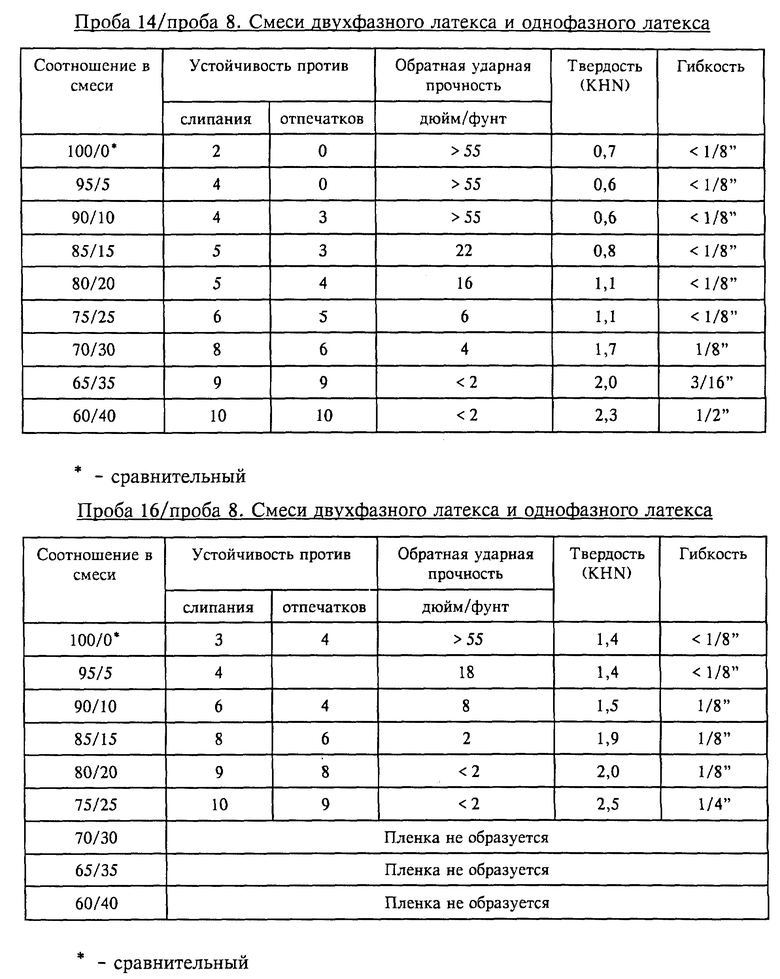

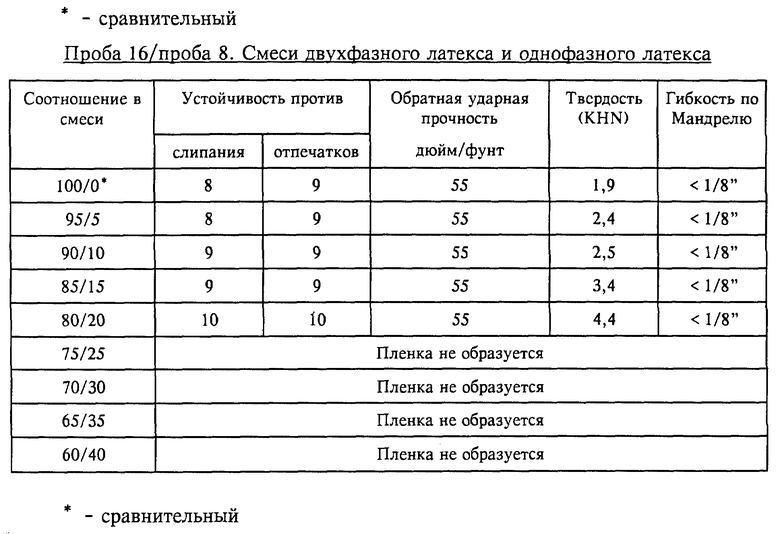

Смеси проб 7,14 и 16 с пробой 8 приготавливали при массовых соотношениях в смеси 100/0; 90/10; 80/20; 70/30 и 60/40.

Проба 8 представляла в смеси второй латекс, который был однофазным. Из каждой полученной эмульсионной полимерной смеси отливали пленки и подвергали испытаниям на устойчивость против слипания, устойчивость против отпечатков и ударную прочность, затем определяли твердость пленки, пленкообразование и гибкость. Результаты показаны в таблице 5.

Образование неадекватной пленки подтверждается образованием микроскопических или макроскопических разрывов во время процесса образования пленки. Еще одним доказательством образования плохой пленки является чрезвычайная хрупкость пленки. За исключением трех пленок в серии смесей, содержащих смеси проб 16 и 8 в соотношениях 70/30, 65/35 и 65/40, все пленки имеют удовлетворительное пленкообразование при окружающей температуре, которое является решающим свойством для пленок, не содержащих коагулятор. Этот пример показывает, что можно смешать двухфазный латекс с более твердым однофазным латексом и получить соответствующее пленкообразование при окружающей температуре.

Для каждой серии смесей увеличение концентрации второго латекса приводит к увеличению устойчивости против слипания, устойчивости против отпечатков и твердости пленок. Однако усовершенствование этих свойств, полученных для смесей, содержащих пробы 14 и 16 (оба латекса двухфазные), было превосходным по сравнению со свойствами, которые могут быть получены при смешивании двух однофазных латексов (смеси проб 7 и 8).

Пробы 7, 14 и 16 получали с одинаковыми по составу мягкой и твердой фазами, которые отличались относительными количествами твердой фазы от 0 до 40% по отношению к общей массе полимера. Например, проба 7 является однофазным латексом с 0% твердой фазы. Проба 14 является двухфазным латексом, который содержит 25% твердой фазы, а проба 16 является двухфазным латексом, который содержит 40% твердой фазы. Увеличение количества твердой фазы в двухфазном латексе улучшает чувствительность свойств, которые зависят от твердости, таких как устойчивость против слипания, устойчивость против отпечатков и измеренная твердость. Например, сравнение устойчивости против слипания для смесей, полученных при соотношении полимерной смеси 75/25, показало, что усовершенствование чувствительности от 5 до 6,10 приводит к увеличению количества твердой фазы в двухфазном латексе. Для 75/25 смесей также наблюдали подобное усовершенствование в устойчивости против отпечатков от 3 до 5,9 и в твердости от 0,8 до 1,1 и 2,5. Кроме того, эти пленки сохраняли значительную ударную вязкость и гибкость в широком по составу диапазоне.

Пример показал, что двухфазный латекс, смешанный со вторым латексом, имеющим частицы меньшего размера, дает сочетание превосходных свойств, связанных с устойчивостью, что доказывается устойчивостью против слипания и отпечатков, связанных с усовершенствованием, твердостью и с сохранением адекватного пленкообразования при окружающих условиях в отсутствие коагулятора.

Пример 3. Свойства пленок, полученных из смесей, не содержащих коагулятор, которые включают двухфазный латекс размером 140 нм, смешанный со вторым латексом при соотношении размера частиц 4:1.

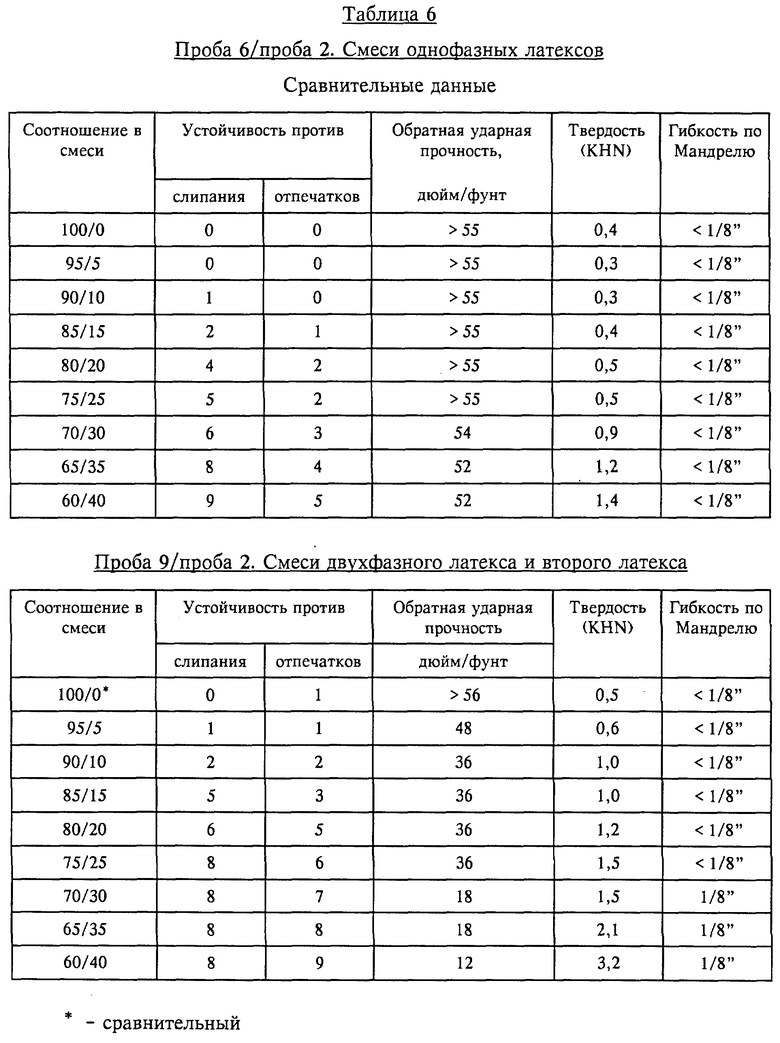

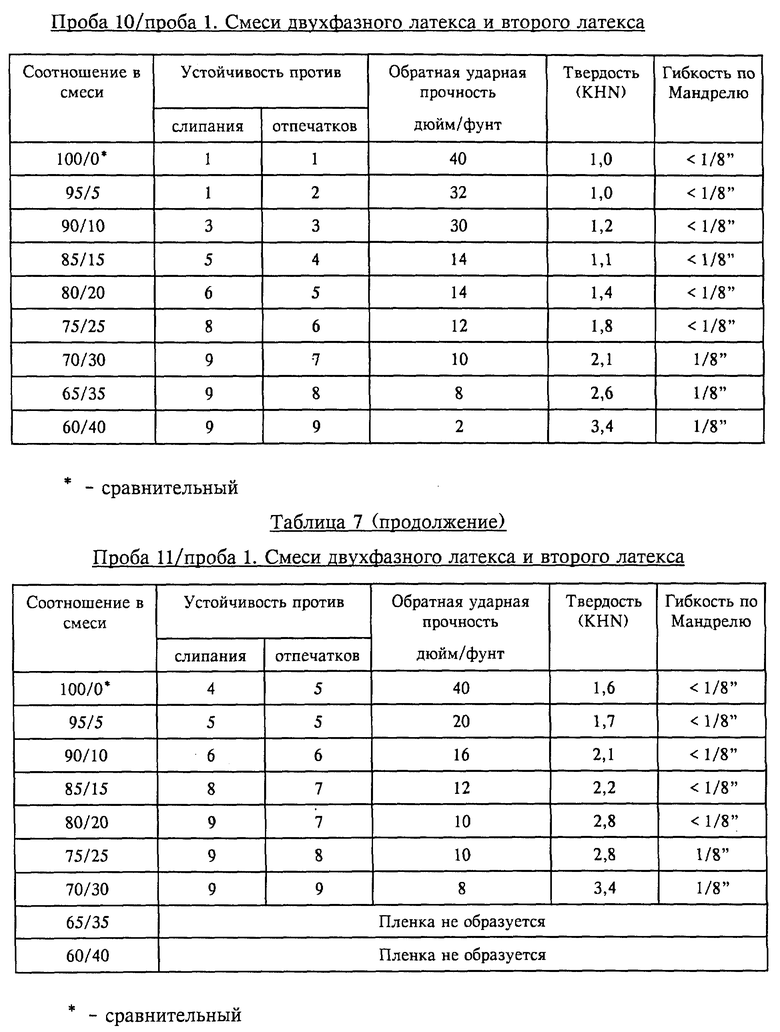

Смеси проб 6, 9, 10 и 11 с пробой 2 приготавливали при массовых соотношениях в полимерной смеси 100/0; 90/10; 80/20; 70/30; 60/40. Проба 2 представляла в смеси второй латекс, который был однофазным. Из каждой полученной эмульсионной полимерной смеси отливали пленки и подвергали испытаниям на устойчивость против слипания, устойчивость против отпечатков и ударную прочность, затем определяли твердость пленки и гибкость. Результаты показаны в таблице 6.

Для каждой серии смесей увеличение концентрации второго латекса приводит к увеличению устойчивости против слипания, устойчивости против отпечатков и твердости. Однако усовершенствование этих свойств, полученных для смесей, содержащих пробы 9, 10, 11 (все латексы двухфазные), было превосходным по сравнению со свойствами, которые могут быть достигнуты при смешивании двух однофазных латексов (смеси проб 6 и 2).

Пробы 6, 9, 10 и 11 получали с одинаковыми по составу мягкой и твердой фазами, которые отличались относительными количествами твердой фазы от 0 до 40% по отношению к общей массе полимера. Например, проба 6 является однофазным латексом с 0% твердой фазы. Проба 8 является двухфазным латексом, который содержит 25% твердой фазы. Проба 10 является двухфазным латексом, который содержит 33% твердой фазы. Проба 11 является двухфазным латексом, который содержит 40% твердого материала. Увеличение количества твердой фазы в двухфазном латексе улучшает чувствительность свойств, которые зависят от твердости, таких как устойчивость против слипания, устойчивость против отпечатков и измеренная твердость. Например, сравнение устойчивости против слипания для смесей, полученных при соотношении в полимерной смеси 75/25 показало, что усовершенствование чувствительности от 5 до 8 и до 9 приводит к увеличению количества твердой фазы в двухфазном латексе. Для 75/25 смесей также наблюдали подобные усовершенствования в устойчивости против отпечатков от 2 до 6, до 7 и до 8 и в твердости от 0,5 до 1,5, до 2,2 и до 3,6. Кроме того, эти пленки сохраняли значительную ударную вязкость и гибкость в широком по составу диапазоне.

Этот пример показал, что пленки с желательной устойчивостью против слипания и отпечатков, твердостью и гибкостью могут быть получены и в отсутствие коагулятора при смешивании двухфазного латекса с размерами 140 нм со вторым латексом при соотношении размера частиц приблизительно 4:1.

Пример 4. Свойства пленок, полученных из смесей, не содержащих коагулятор, которые включают двухфазный латекс размером 140 нм и второй латекс при соотношении размера частиц 2:1.

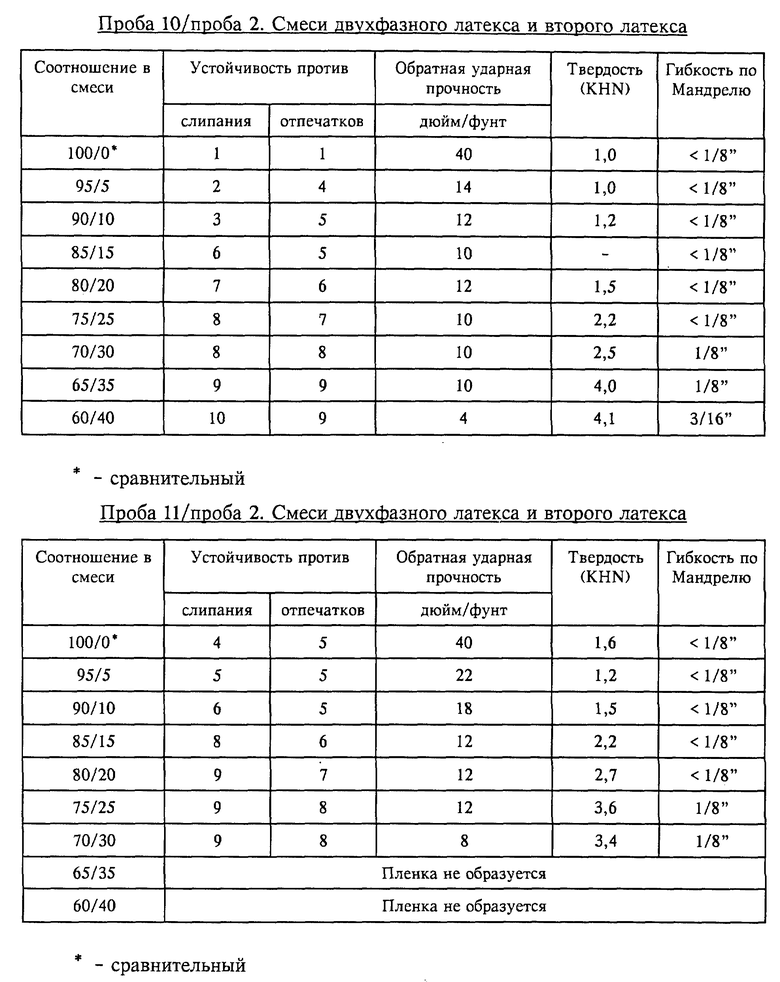

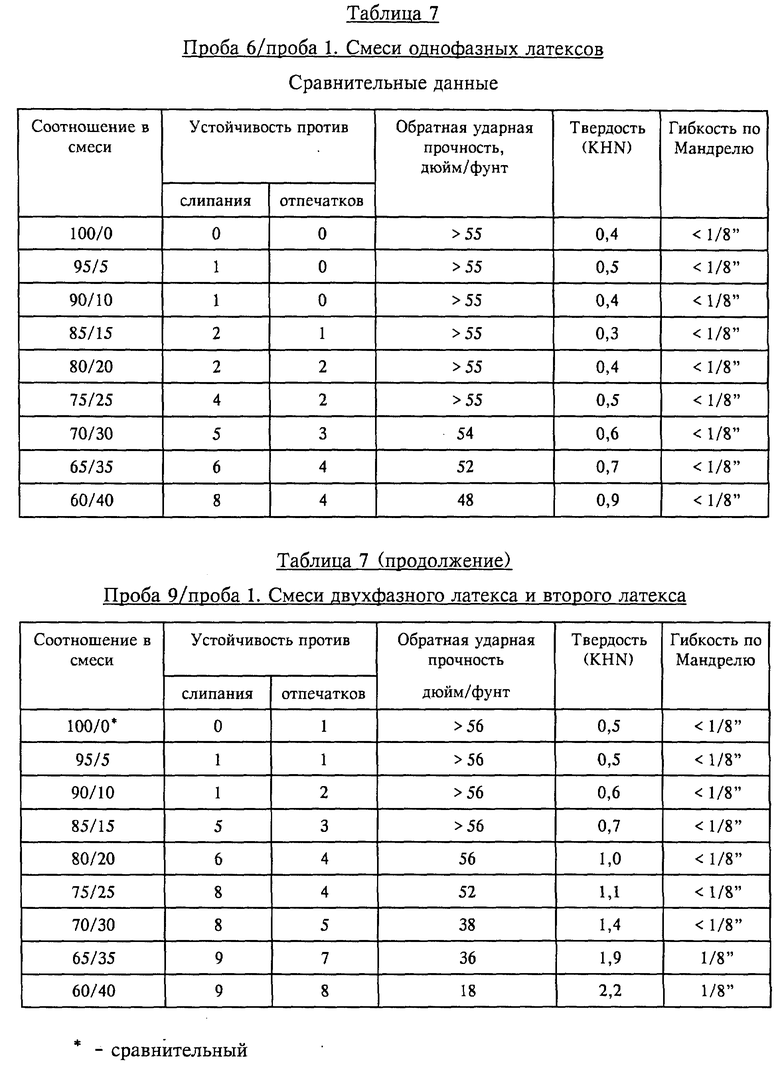

Смеси проб 6, 9, 10 и 11 с пробой 1 получали при массовых соотношениях полимера 100/0, 90/10, 80/20, 70/30 и 60/40. Проба 1 представляла в смеси второй латекс, который был однофазным. Из каждой полученной эмульсионной полимерной смеси отливали пленки и подвергали испытаниям на устойчивость против слипания, устойчивость против отпечатков и ударную прочность, затем определяли твердость пленки и гибкость. Результаты суммированы в таблице 7.

Для каждой серии смесей увеличение концентрации второго латекса приводит к увеличению устойчивости против слипания, устойчивости против отпечатков и твердости. Однако усовершенствование этих свойств, полученных для смесей, содержащих пробы 9, 10, 11 (все латексы двухфазные), было превосходным по сравнению со свойствами, которые могут быть достигнуты при смешивании двух однофазных латексов (смеси проб 6 и 1).

Пробы 6, 9, 10 и 11 получали с одинаковыми по составу мягкой и твердой фазами, которые отличались относительными количествами твердой фазы от 0 до 40% по отношению к общей массе полимера. Например, проба 6 является однофазным латексом с 0% твердой фазы. Проба 9 является двухфазным латексом, который содержит 33% твердой фазы, проба 11 является двухфазным латексом, который содержит 40% твердой фазы. Увеличение количества твердой фазы в двухфазном латексе улучшает чувствительность свойств, которые зависят от твердости, например, устойчивости против слипания, устойчивости против отпечатков и измеренной твердости. Например, сравнение устойчивости против слипания для смесей, полученных при соотношении в полимерной смеси 75/25 показало, что усовершенствование чувствительности от 4 до 8 и до 9 приводит к увеличению количества твердой фазы в двухфазном латексе.

Для смесей с соотношением 75/25 также наблюдали подобные усовершенствования в устойчивости против отпечатков от 2 до 4, до 6 и до 8 и в твердости от 0,5 до 1,1, до 1,8 и до 2,8. Кроме того, эти пленки сохраняли значительную ударную вязкость и гибкость в широком по составу диапазоне.

Этот пример демонстрирует желательный баланс свойств пленок, который могут быть получены путем смешивания двухфазного латекса со вторым латексом в отсутствие добавления сорастворителя при соотношении размера частиц 2:1.

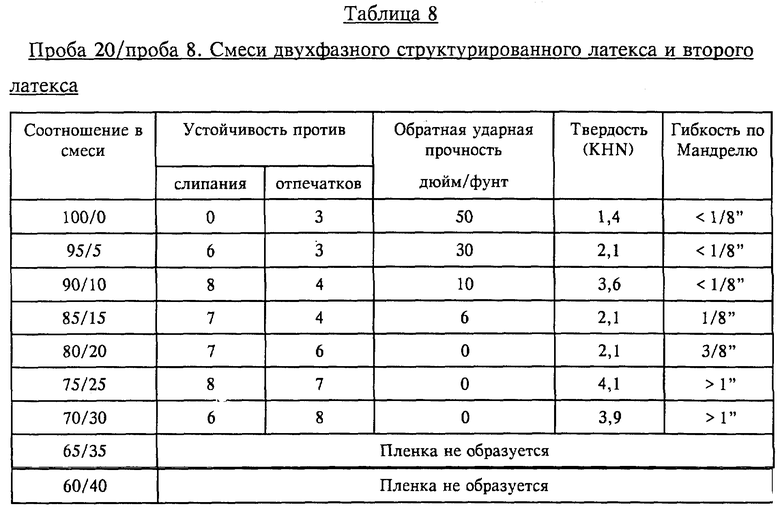

Пример 5. Свойства пленок, полученных из эмульсионных полимерных смесей, не содержащих коагулятор, которые включают структурированный двухфазный латекс и второй латекс, при соотношении размера частиц 5:1.

Проба 20 является двухфазным латексом со структурированной твердой фазой и мягкой фазой, в которой твердую фазу полимеризуют перед мягкой фазой.

Проба 8 является однофазным латексом. Смеси проб 20 и 8 получали при массовых соотношениях в полимерной смеси 100/0, 90/10, 80/20, 70/30 и 60/40. Из каждой полученной эмульсионной полимерной смеси отливали пленки и подвергали испытаниям на устойчивость против слипания, устойчивость против отпечатков и ударную прочность и определяли твердость пленки и гибкость. Результаты суммированы в таблице 8.

Данные устойчивости против слипания, отпечатков и твердости показывают подобную чувствительность к смешиванию, которая наблюдается в предыдущих примерах. В частности, добавление второго латекса к двухфазному латексу при возрастающих концентрациях в значительной степени улучшало устойчивость против слипания, устойчивость против отпечатков, а также увеличивало твердость пленки. Кроме того, пленки сохраняли значительную ударную вязкость и гибкость в широком по составу диапазоне.

Этот пример демонстрирует, что двухфазный латекс, который имеет твердую структурированную фазу, полимеризованную перед мягкой фазой, может быть использован для многофазного латекса в смесях этого изобретения.

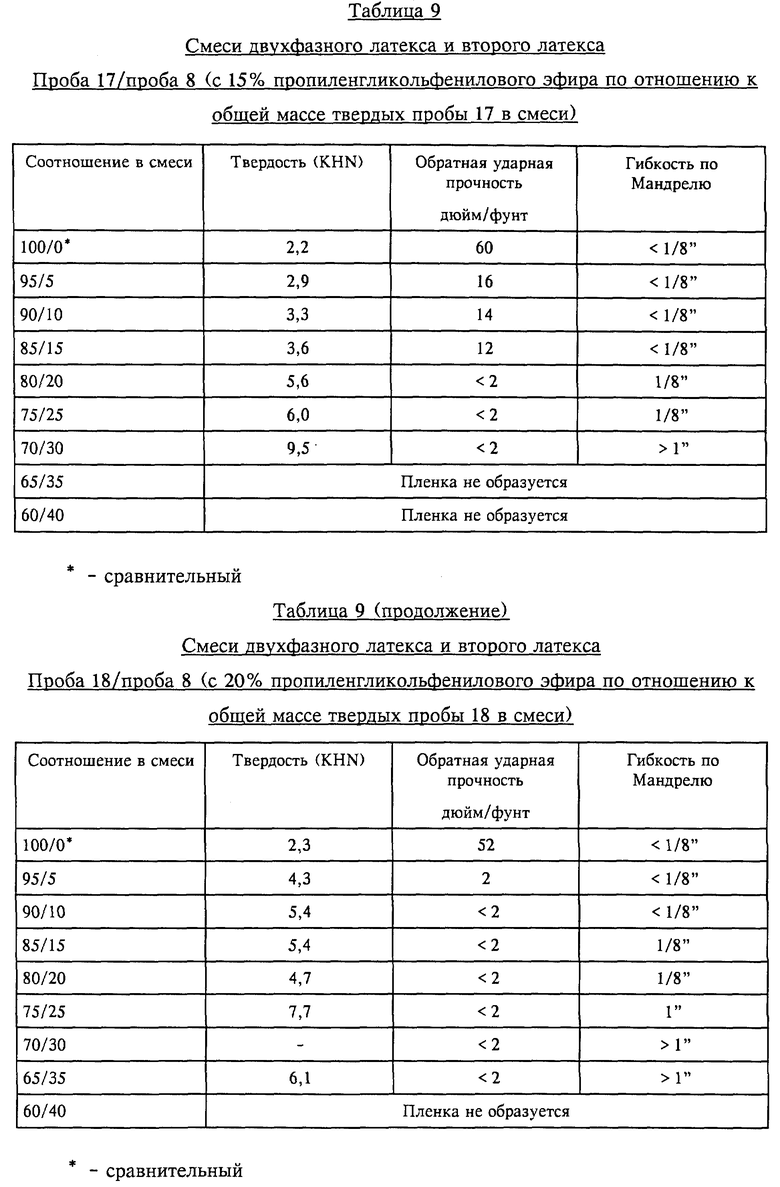

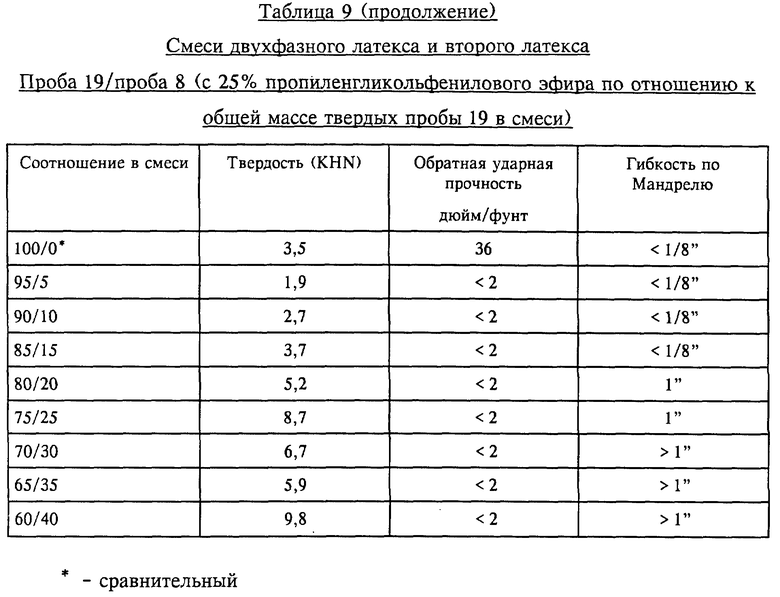

Пример 6. Свойства пленок, полученных из коалесцентных эмульсионных полимерных смесей двухфазного латекса и второго латекса, при соотношении размера частиц 5:1.

Пробы 17, 18 и 19 являются двухфазными латексами с 40% по массе твердой фазы и 60% по массе мягкой фазы. Проба 8 - в смеси второй латекс, который является однофазным. Смеси проб 17, 18 и 19 с пробой 8 получали при массовых соотношениях в полимерной смеси 100/0, 90/10, 80/20, 70/30 и 60/40. К образованным смесям для получения адекватного пленкообразования при окружающих условиях добавили достаточное количество пропиленгликольфенилового эфира. Из каждой полученной эмульсионной полимерной смеси получили пленки, которые подвергали испытаниям на ударную прочность, и определяли твердость пленки и гибкость. Результаты суммированы в таблице 9.

Были получены пробы 17, 18, 19 с одинаковыми по составу твердыми фазами. Температура стеклования мягких фаз Tg соответственно изменилась от -11oC до 3oC и 18oC. Увеличение Tg мягкой фазы двухфазных латексов в эмульсионных полимерных смесях улучшало твердость пленки. Более того, увеличение количества однофазного латекса, добавленного к двухфазному латексу, значительно увеличивало твердость пленок, полученных из образованной смеси. Так как концентрацию второго латекса (проба 8) увеличивали в смеси с пробой 17 от 0 до 30%, твердость пленки возрастала от 2,2 до 9,5. Подобную чувствительность наблюдали для смесей, содержащих пробы 18 и 19. Кроме того, пленки оставались вязкими и гибкими в широком диапазоне концентраций.

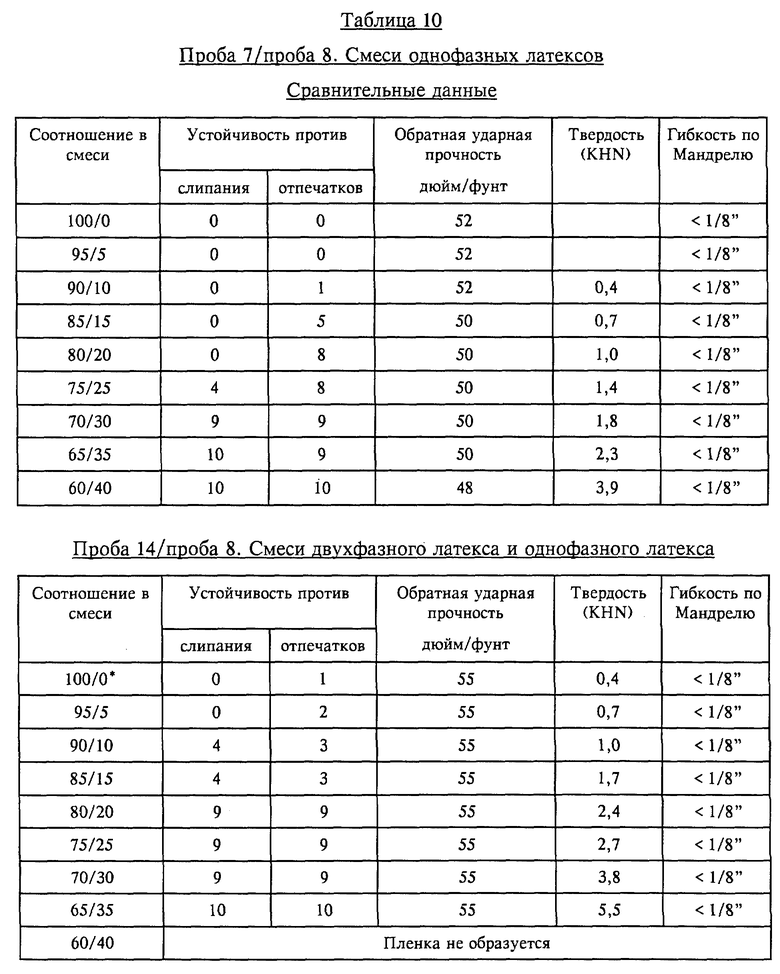

Пример 7. Влияние отжига на пленки, полученные из смесей, не содержащих коагулятор.

Приготавливали смеси проб 7, 14 и 16 с пробой 8 при массовых соотношениях полимера 100/0, 90/10, 80/20, 70/30 и 60/40. Пробы 7 и 8 были однофазными латексами, а пробы 14 и 16 были двухфазными латексами. Из каждой полученной эмульсионной полимерной смеси получали пленки и затем помещали в печь при 350oF на 30 минут. Эти пробы подвергали испытаниям на устойчивость против слипания, устойчивость против отпечатков и ударную прочность и определяли твердость пленки и гибкость. Результаты суммированы в таблице 10.

Сравнение результатов, представленных в таблице 10, с результатами, представленными в таблице 5, показало, что тепловая обработка пленок, полученных из смеси, улучшает гибкость пленки для всех проб. Более того, наблюдали значительное улучшение твердости пленки, достигнутое в результате процесса отжига. Например, смесь 65/35 проб 14 и 8 перед тепловой обработкой имела твердость 2,0, обратную ударную вязкость ниже 2 дюймов/фунт, а гибкость превышала 3/16 дюйма по Мандрелю. После горячей сушки эти значения улучшились соответственно до 5,5, 55 дюймов/фунт и более 1/8 дюйма по Мандрелю. Многочисленные примеры усиления этих свойств могут быть получены при сравнении данных таблиц 5 и 10.

Пример 8. Влияние температуры горячей сушки на свойства прокаленных пленок.

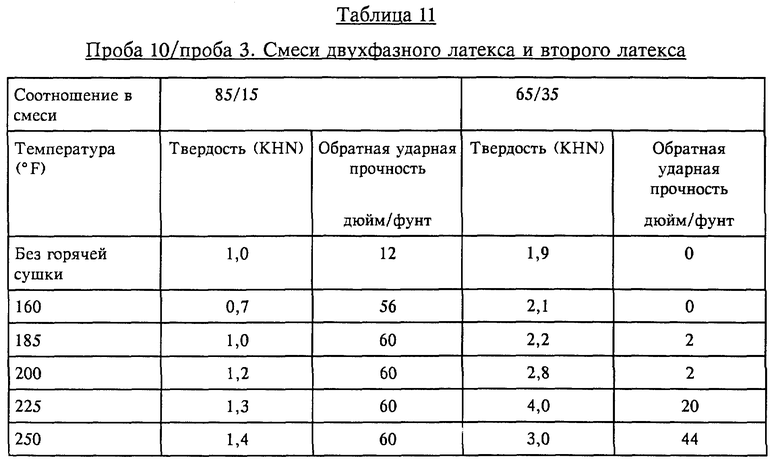

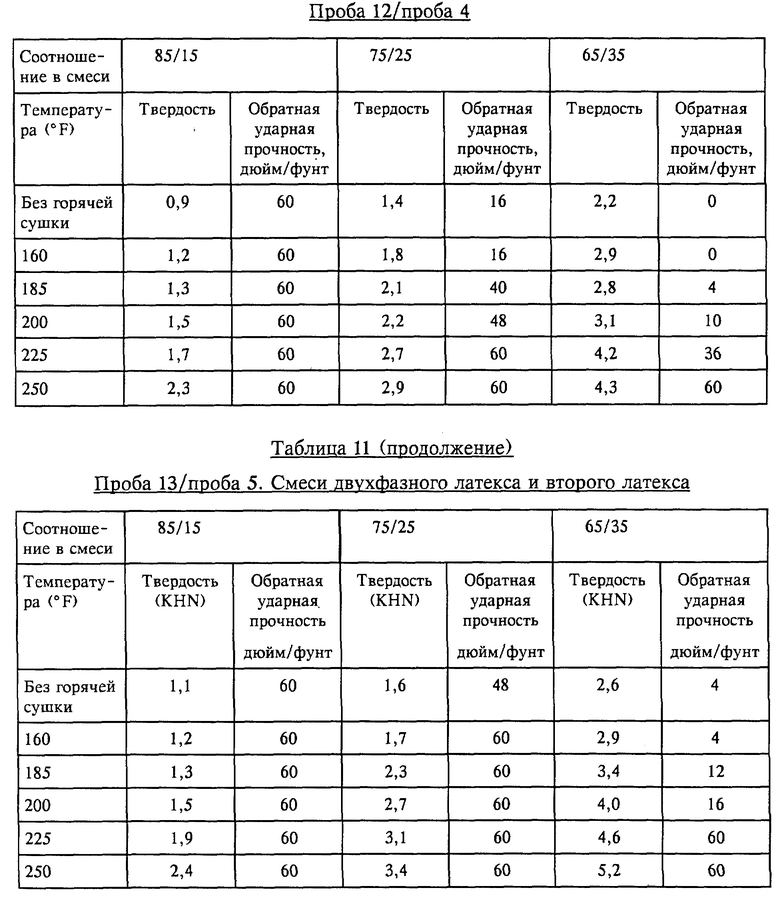

Для того чтобы продемонстрировать влияние температуры горячей сушки на свойства термообработанных пленок, не содержащих коагулятор, нагревали серии проб в течение 2 минут при температурах ниже и выше Tg как твердой фазы в двухфазном латексе, так и второго латекса. Были включены пробы, у которых молекулярная масса как твердой фазы в двухфазном латексе, так и второго латекса уменьшалась.

Приготавливали смеси проб 10 и 3, 12 и 4, 13 и 5 при массовом соотношении в полимерной смеси 85/15, 75/25 и 65/35. Пробы 10, 12 и 13 получали многостадийным способом при одинаковых составах, кроме того, что в твердую фазу включали увеличивающиеся количества переносчиков кинетической цепи. Пробы 3, 4 и 5 получили одностадийным способом при одинаковых составах, кроме того, что включали возрастающие количества переносчиков кинетической цепи. Состав и количество переносчиков кинетической цепи в твердых фазах проб 10, 12 и 13 были идентичны таковым в пробах 3, 4 и 5. Из эмульсионных полимерных смесей получали пленки, которые подвергали циклу горячей сушки в течение двух минут при температурах от 160 до 250oF.

Как следует из таблицы 11, пленки, полученные из смесей проб 10 и 3, 12 и 4, 13 и 5, служат доказательством улучшения как твердости, так и гибкости, когда температура горячей сушки приближается и превосходит температуру стеклования как твердой фазы в двухфазном латексе, так и второго латекса. Температура, при которой это происходит, уменьшается при включении возрастающих количеств переносчиков кинетической цепи, и было найдено, что для смесей проб 10 и 3 она составляет 225oF, для смесей проб 12 и 4 - 200oF и для смесей проб 13 и 5 - 185oF.

Увеличение количества второго латекса в эмульсионных полимерных смесях, как проиллюстрировано примерами 2-5, приводит к увеличенной твердости пленок, не подвергнутых горячей сушке. Термообработанные пленки также имеют улучшенную твердость при увеличенных количествах второго латекса в эмульсионной полимерной смеси, при этом без потери гибкости. Настоящий пример демонстрирует как умеренную температуру, так и короткий цикл горячей сушки, необходимый для достижения желательного баланса твердости и гибкости пленки.

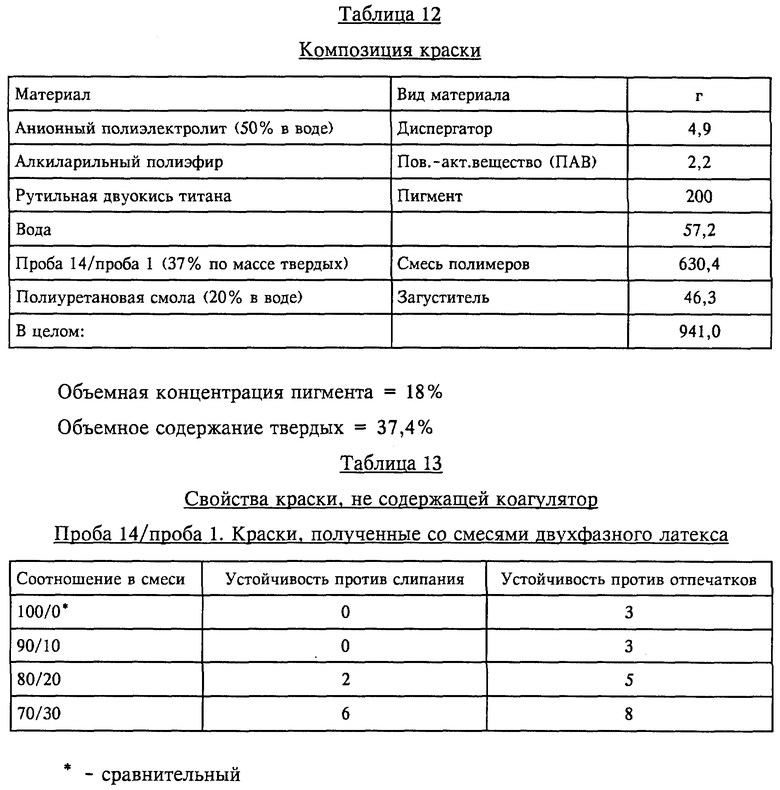

Пример 9. Свойства краски, не содержащей коагулятора.

Настоящий пример демонстрирует, что смеси двухфазного латекса со вторым латексом могут быть превращены в краски, не содержащие коагулятор, с желательной устойчивостью против слипания и отпечатков. Краски могут быть получены, как показано в таблице 12, с использованием различных смесей проб 14 и 1 (при соотношении размера частиц 5:1). Свойства полученных систем суммированы в таблице 13. Увеличение в смеси концентрации пробы 1 приводит к улучшению устойчивости против слипания и устойчивости против отпечатков.

Описываемая эмульсионная полимерная смесь, включающая по крайней мере один многофазный латекс на основе по крайней мере одного этиленненасыщенного мономера, содержащий твердо- и мягкофазный полимеры, отличающаяся тем, что многофазный латекс содержит 5 - 50 мас.% по крайней мере одного твердофазного полимера, имеющего температуру стеклования 20 - 160oC, и 50 - 95 мас.% по крайней мере одного мягкофазного полимера с температурой стеклования менее 50oC, при этом температура стеклования мягкофазного полимера ниже температуры стеклования твердофазного полимера, и дополнительно содержит по крайней мере один второй латекс, не образующий пленку при температуре окружающей среды, при следующем соотношении компонентов, мас.%: многофазный латекс 40 - 95, второй латекс 5 - 60. Описывается также водная композиция для покрытия и способ покрытия подложки. Технический результат - увеличение твердости без использования коагулянтов. 3 с. и 16 з.п.ф-лы, 13 табл.

Многофазный латекс - 40 - 95

Второй латекс - 5 - 60

2.Смесь по п. 1, отличающаяся тем, что она содержит 60 - 90 мас.% многофазного латекса.

Эмульсионная полимерная смесь - 30 - 100

Другие ингредиенты - Не более 70

15. Композиция по п. 14, отличающаяся тем, что представляет собой краску, уплотняющие составы, прозрачное покрытие для древесины, типографскую краску, покрытие для бумаги, полирующие составы для пола, уплотнители бетона, мастику и лак.

| Устройство для контроля усилия разъединения контактов | 1973 |

|

SU466409A1 |

| Тюлмачев И.А | |||

| и др | |||

| Новые воднодисперсионные краски | |||

| - Л.: Химия, 1979, с.107 и 182. | |||

Авторы

Даты

1999-08-10—Публикация

1994-02-24—Подача