В настоящем изобретении предлагается водная композиция для нанесения покрытия, способ получения из нее покрытия, а также прозрачное или окрашенное полимерное покрытие, которое характеризуется конкретным профилем блеска. Прежде всего, в настоящем изобретении предлагается водная композиция для нанесения покрытия, которая включает: первые твердые полимерные частицы, выбранные из группы, включающей: композитные сополимерные частицы, получаемые в ходе многостадийного процесса (далее многослойные частицы), с плавно изменяющимся коэффициентом преломления (grin), со средним диаметром 0,60-0,99 мкм, многослойные сополимерные частицы со средним диаметром 0,60-0,99 мкм и каучукоподобным ядром, при этом расчетная температура стеклования (Tg) ядра составляет 20°С или менее, а также их смеси, и вторые твердые полимерные частицы с расчетной Tg от -60°С до 120°С и средним диаметром частиц от 50 нм до 500 нм, при этом массовое соотношение (в расчете на сухое вещество) первых твердых полимерных частиц и вторых твердых полимерных частиц составляет от 0,15:1 до 10:1, а водная композиция для нанесения покрытия содержит менее 10 об. % неорганических частиц в качестве наполнителя.

В настоящем изобретении предлагается водная полимерная композиция для нанесения покрытия, которая пригодна для формирования защитных, декоративных, графических или специальных покрытий. В настоящем изобретении прежде всего предлагаются покрытия, для которых требуется слабый зеркальный блеск при обзоре под малыми углами и очень сильный зеркальный блеск при обзоре под большими углами. Обычно покрытия формируют таким образом, чтобы при нанесении на подложку оно обеспечивало общий сильный зеркальный блеск или общий слабый зеркальный блеск, т.е. при всех углах отражения наблюдается или относительно слабый или относительно сильный блеск. Например, глянцевое покрытие характеризуется сильным блеском при углах отражения 20° и 85°, в то время как матовое покрытие характеризуется слабым блеском при углах отражения 20° и 85°. В некоторых случаях покрытия с блеском промежуточной интенсивности, например, такие как "полуматовые" или "атласные" глянцевые покрытия, известные в данной области техники, обеспечивают блеск промежуточной интенсивности, т.е. в интервале от покрытия с сильным блеском до матового покрытия, но они не соответствуют профилю блеска, который заявлен в настоящем изобретении.

В патенте US 7829626 описаны матовые покрытия для кожи, которые включают связующий компонент и определенные сополимерные матирующие частицы со средним диаметром 1-20 мкм.

Проблемой, решенной в настоящем изобретении, являлось получение покрытия, которое демонстрирует комбинацию очень слабого зеркального блеска при малых углах, например, 20°, одновременно с очень сильным зеркальным блеском при больших углах, например, 85°. Указанный профиль блеска, т.е. соотношение интенсивности зеркального блеска при угле 85° и интенсивности зеркального блеска при угле 20°, имеет большое значение, например, для покрытий, которые можно использовать, например, для формирования двойных визуальных эффектов слабого зеркального блеска и сильного зеркального блеска в одном и том же покрытии. В этом случае, если субъект смотрит на стену, окрашенную малярной краской на основе пигментированной композиции для нанесения покрытий по настоящему изобретению, в нормальном направлении (малый угол), то он скажет, что малярная краска матовая, но если тот же субъект посмотрит на эту же малярную краску, содержащую ту же композицию по настоящему изобретению, под другим углом, то указанный субъект скажет, что эта малярная краска является блестящей. Проблема решена в результате выбора композиций для нанесения покрытия, которые включают частицы с определенным размером, и при этом не содержат большого количества неорганических частиц в качестве наполнителя, которые могут вызывать нежелательные побочные эффекты, например, такие как ощущение шероховатости на ощупь и нечеткое отраженное изображение.

Первый объект настоящего изобретения включает водную композицию для нанесения покрытия, которая содержит: первые твердые полимерные частицы, выбранные из группы, включающей: многослойные композитные сополимерные частицы с плавно изменяющимся коэффициентом преломления (grin), со средним диаметром 0,60-0,99 мкм, многослойные сополимерные частицы со средним диаметром 0,60-0,99 мкм и каучукоподобным ядром, при этом расчетная температура стеклования (Tg) указанного ядра составляет 20°С или менее, а также их смеси, и вторые твердые полимерные частицы с расчетной Tg от -60°С до 100°С и средним диаметром частиц от 50 нм до 500 нм, при этом массовое соотношение (в расчете на сухое вещество) первых твердых полимерных частиц и вторых твердых полимерных частиц составляет от 0,15:1 до 10:1, и указанная водная композиция для нанесения покрытия содержим менее 10 об. % неорганических частиц в качестве наполнителя.

Второй объект настоящего изобретения включает способ получения покрытия, который включает: (а) получение указанной водной композиции для нанесения покрытия, предлагаемой в первом объекте настоящего изобретения, (б) нанесение указанной композиции для нанесения покрытия на подложку и (в) высушивание или высушивание на воздухе композиции для нанесения покрытия.

Третий объект настоящего изобретения включает покрытие, сформированное способом, предлагаемым во втором объекте настоящего изобретения, где соотношение интенсивности зеркального блеска при 85° и интенсивности зеркального блеска при 20° равно 33 или более.

Водная композиция для нанесения покрытия по настоящему изобретению включает первые твердые полимерные частицы и вторые твердые полимерные частицы. Термин "твердые полимерные частицы", использованный в данном контексте, обозначает полимерные частицы, которые после высушивания не содержат одну или более полостей.

Водная композиция для нанесения покрытия по настоящему изобретению включает первые твердые полимерные частицы, выбранные из группы, включающей: многослойные композитные сополимерные частицы с плавно изменяющимся коэффициентом преломления (grin), со средним диаметром 0,60-0,99 мкм, многослойные сополимерные частицы со средним диаметром 0,60-0,99 мкм и каучукоподобным ядром, при этом расчетная температура стеклования (Tg) ядра составляет 20°С или менее, а также их смеси. Термин "водная", использованный в данном контексте, обозначает, что непрерывной фазой композиции преимущественно является вода, причем предпочтительно содержание воды составляет более 70 мас. %, и необязательно другими компонентами непрерывной фазы являются водорастворимые растворители, олигомеры, полимеры и т.п.

Первые твердые полимерные частицы характеризуются средним диаметром 0,60-0,99 мкм, предпочтительно 0,80-0,90 мкм. Размер частиц в указанном диапазоне имеет значение для формирования чрезвычайно гладкой поверхности, что обеспечивает очень сильный зеркальный блеск при больших углах (85°). В указанном объекте важными характеристиками являются узкое распределение частиц по размеру и соотношение размеров частиц. Первые твердые полимерные частицы, которые характеризуются средним диаметром более 0,99 мкм, имеют тенденцию выступать за пределы поверхности покрытия, и таким образом снижают интенсивность зеркального блеска при больших углах. При этом при малых углах (20°) светорассеяние усиливается в силу того, что частицы имеют многослойную структуру и предпочтительно частицы характеризуются изменяющимся коэффициентом преломления по всему объему частицы. Первые твердые полимерные частицы, которые характеризуются средним диаметром менее 0,60 мкм, имеют тенденцию к формированию покрытий с сильным блеском, а не покрытия с требуемым профилем блеска.

Предпочтительно первыми твердыми полимерными частицами являются многослойные полимерные частицы, например, со структурой ядро-оболочка или другой многослойной структурой, такой как многолепестковая структура. Многослойные первые твердые полимерные частицы включают фазу полимерного ядра и одну или более фаз полимерной оболочки, и могут представлять собой композицию с изменяющимся коэффициентом преломления (grin). Ядро можно получать из различных виниловых мономеров, и оно может представлять собой каучукоподобный или стеклообразный полимер. Ядро можно получать в ходе полимеризации или сополимеризации таких мономеров, как диолефины, например, таких как бутадиен или изопрен, виниловых ароматических мономеров, например, таких как стирол или хлорстирол, сложных виниловых эфиров, например, таких как винилацетат или винилбензоат, акрилонитрил, метакрилонитрил, метакрилатных сложных эфиров, например, таких как метилметакрилат, бутилметакрилат, фенилметакрилат, этилакрилат, бутилакрилат, 2-этилгексилакрилат, и бензилакрилат, винилхлорида, а также других мономеров, полимеризация которых происходит в присутствие инициатора свободно-радикальной полимеризации. Предпочтительно первыми твердыми полимерными частицами (название которых определено основными компонентами) являются акриловые многослойные сополимерные частицы, виниловые многослойные сополимерные частицы, многослойные олефиновые полимерные частицы, многослойные полисилоксановые частицы, многослойные синтетические каучукоподобные сополимерные частицы, многослойные уретановые сополимерные частицы, диспергируемые в воде привитые сополимерные частицы, их смеси, их комбинации и смеси с однослойным сшитым сополимером. Наиболее предпочтительными являются акриловые многослойные сополимерные частицы из-за их термо-, влаго- и УФ-стабильности и приемлемой стоимости.

В одном варианте осуществления настоящего изобретения первыми твердыми полимерными частицами являются многослойные полимерные частицы, содержащие каучукоподобные ядра, т.е. полимерные ядра характеризуются расчетной Tg 20°С или менее, или в другом варианте 10°С или менее. Каучукоподобные ядра могут включать синтетические или природные каучуки или предпочтительно акриловые каучуки. Акриловые каучукоподобные ядра включают алкилакрилатные сополимеры, при этом алкильная группа содержит от 2 до 8 атомов углерода, которые получают в ходе сополимеризации в присутствие одного или более сшивающих агентов в количестве от 0 до 15 мас. %, предпочтительно от 0 до 10 мас. % (в расчете на общую массу мономеров, используемых для получения ядра), одного или более линкеров для привитой полимеризации, в количестве от 0 до 15 мас. %, предпочтительно от 0 до 10 мас. % (в расчете на общую массу мономеров, используемых для получения ядра), а также одного или более сополимеризуемых этиленоненасыщенных мономеров в количестве от 0 до 50 мас. % (в расчете на общую массу мономеров, используемых для получения ядра). Акриловый каучук окружен одной или более полимерными оболочками, при этом полимер внешней оболочки совместим со вторыми твердыми полимерными частицами. Содержание полимеров, формирующих оболочку (оболочки) многослойных частиц может составлять от 0 до 40 мас. %.

При описании каучукоподобных полимеров для ядра первых твердых полимерных частиц предпочтительный алкилакрилат обозначает трет-ВА или н-ВА. В качестве сополимеризуемого этиленоненасыщенного мономера или мономеров можно использовать моноэтиленоненасыщенные мономеры, такие как алкилметакрилаты, а также моноэтиленоненасыщенные арены, например, стирол. Термин "этиленоненасыщенные арены", использованный в данном контексте, включает такие моноэтиленоненасыщенные ароматические мономеры, такие как стирол, алкилстиролы, такие как метилстирол и этилстирол, другие замещенные винилбензолы, в которых заместители не препятствуют реакции полимеризации, а также аналогичные виниловые полициклические ароматические мономеры. Показатель преломления полимерного ядра и второй полимерной частицы необязательно могут точно совпадать, что обеспечивает получение практически прозрачной композиции.

В качестве сшивающих мономеров, пригодных для применения при получении полимерного ядра, обычно используют ди- или полиэтиленоненасыщенные мономеры, вступающие в реакцию сополимеризации с другими мономерами, используемыми для получения ядра, в которых этиленоненасыщенные группы характеризуются приблизительно одинаковой реакционной способностью, например, такие как дивинилбензол (ДВБ), ди- и триметакрилаты гликоля, например, такие как диметакрилат 1,4-бутиленгликоля, диметакрилат 1,2-этиленгликоля и 1,6-гександиолдиакрилат, триолтриметакрилаты, диаллилфталат и т.п. Предпочтительными сшивающими мономерами являются диакрилаты бутиленгликоля.

В качестве мономеров для привитой полимеризации, пригодных для применения при получении полимерного ядра, обычно используют ди- или полиэтиленоненасыщенные мономеры, вступающие в реакцию сополимеризации с другими мономерами, используемыми для получения ядра, в которых одна из ненасыщенных групп характеризуется достаточно низкой реакционной способностью, что обеспечивает сохранение в полимерном ядре значительного остаточного содержания ненасыщенных групп, например, такие как аллилметакрилат (ALMA), аллилакрилат, диаллилмалеат, аллилакрилоксипропионат и т.п. Предпочтительным мономером для привитой полимеризации является ALMA.

Ядро многослойной полимерной частицы окружено одной или более полимерных оболочек. Содержание полимеров в оболочке может составлять от приблизительно 0,1% до приблизительно 40%, предпочтительно от приблизительно 5% до приблизительно 40%, и более предпочтительно от приблизительно 15% до приблизительно 35%, в расчете на общую массу частицы.

Внешняя полимерная оболочка многослойных первых твердых полимерных частиц предпочтительно термодинамически совместима с полимером, расположенным на поверхности вторых твердых полимерных частиц. Например, полиметилметакрилатная оболочка термодинамически совместима со вторым полимером, таким как полиметилметакрилат или поливинилхлорид. Другие подобные совместимые полимерные комбинации для первых и вторых твердых полимерных частиц известны в данной области техники, а другие варианты можно легко выбрать в ходе стандартных экспериментов, например, при получении смесей исследуемых первых и вторых твердых полимерных частиц и исследовании указанных смесей для подтверждения совместимости по отсутствию помутнения, существованию одной температуры стеклования и т.п.

Первые твердые полимерные частицы можно получать любым способом, который позволяет формировать частицы со средним диаметром 0,60-0,99 мкм. Первые твердые полимерные частицы можно получить способами, известными в данной области техники, например, такими как эмульсионная полимеризация, затравочная полимеризация и суспензионная полимеризация. Указанные полимеры описаны, например, в патентах US 4403003, US 7768602 и US 7829626, а также в примерах, описанных в данном контексте. Полимеры можно получать в ходе многостадийного процесса, такого как процесс, позволяющий получать продукт со структурой ядро-оболочка, в результате которого формируются многофазные частицы или частицы, в которых фазы взаимно перемешаны (с формированием градиента состава частицы по ее объему) или градиентного процесса, в ходе которого состав изменяется в течение одной или более стадий.

Предпочтительно первые твердые полимерные частицы формируют в ходе эмульсионной полимеризации. В предпочтительном варианте осуществления настоящего изобретения первые твердые полимерные частицы получают в ходе эмульсионной полимеризации в водной среде по крайней мере одного мономерного компонента или ядра или однослойного сополимера с образованием эмульсии сополимерных или олигомерных затравочных частиц, с последующим набуханием затравочных частиц за счет взаимодействия с одним или более мономерными компонентами ядра, например, за счет абсорбции и полимеризации одного или более мономеров в эмульсии затравочных частиц с образованием частиц с требуемым средним диаметром, которые предпочтительно характеризуется узким распределением по размеру. Стадии набухания частиц и полимеризации можно повторять до тех пор, пока размер частиц не достигнет требуемого размера ядра или однослойных сополимерных частиц. В случае использования предварительно изготовленных затравочных частиц, можно получить частицы различных размеров и состава, пригодные для применения в качестве первых твердых полимерных частиц, используя набухающие сополимерные или олигомерные затравочные частицы требуемого размера. Затравочные частицы можно получать стандартным способом эмульсионной сополимеризации. Предшественники затравочных полимерных частиц, пригодных для получения первых твердых полимерных частиц, могут включать, например, олигомерные эмульсии полимерных частиц с диаметром в диапазоне 30-500 нм. Одну или более или все стадии набухания и полимеризации можно проводить в условиях, которые не ограничивают молекулярную массу получаемого сополимера, например, в отсутствии агента передачи цепи. Однако частицы предварительно полученной эмульсии сополимерных затравочных частиц не набухают также быстро, как частицы большего размера с более низкой молекулярной массой, образующиеся в условиях, ограничивающих молекулярную массу получаемого сополимера. Следует отметить, что по крайней мере последнюю стадию сополимеризации обычно проводят в условиях, которые не ограничивают молекулярную массу получаемого полимера.

Более предпочтительно, сополимеры для получения ядра можно получать эмульсионной полимеризацией мономеров в условиях, которые ограничивают молекулярную массу образующихся сополимерных продуктов, например, при включении в полимеризационную смесь агентов передачи цепи, например, таких как меркаптаны, для получения быстро набухаемых эмульсий олигомера или сополимера. Соответственно, одну или более или все стадии набухания и полимеризации можно проводить в условиях, которые ограничивают молекулярную массу полимера, и указанные стадии можно чередовать с последующими или предшествующими стадиями набухания и полимеризации, которые осуществляют в условиях, не ограничивающих молекулярную массу образующегося сополимера. Более предпочтительно, сополимеры для получения ядра или однослойных сополимерных частиц можно получать эмульсионной полимеризацией мономеров в условиях, которые ограничивают молекулярную массу образующихся сополимерных продуктов, например, при включении в полимеризационную смесь агентов передачи цепи, например, таких как меркаптаны, для получения быстро набухаемых эмульсий олигомера или сополимера. Соответственно, одну или более или все стадии набухания и полимеризации можно проводить в условиях, которые ограничивают молекулярную массу полимера, и указанные стадии можно чередовать с последующими или предшествующими стадиями набухания и полимеризации, которые осуществляют в условиях, не ограничивающих молекулярную массу образующегося сополимера.

В другом варианте сухие полимерные частицы можно перерабатывать до требуемого размера, а затем диспергировать их в воде, если они способны диспергироваться в воде, т.е. включают гидрофильные группы, такие как гидроксильные, карбоксильные или аминогруппы, или в другом варианте можно получать эмульсию типа масло в воде. Например, сухие частицы, Tg которых приблизительно соответствует комнатной температуре или 25°С, можно измельчать, например, на струйной мельнице и при необходимости пропускать через классификатор частиц для получения частиц с требуемым средним диаметром и при необходимости с узким распределением по размеру. Для получения частиц с требуемым средним размером сухие каучукоподобные или термопластичные частицы можно подвергать криогенному измельчению и пропускать через классификатор частиц.

Другие альтернативные способы получения эмульсии сополимеров или сополимерных ядер описаны в литературе, например, в японской публикации Kokai №62-84156, в которой описан способ получения тонкодисперстных гранул, включающий полимеризацию смесей монофункциональных и полифункциональных мономеров с последующим повышением концентрации полифункциональных мономеров в присутствии маслорастворимых инициаторов на предварительно полученных затравочных частицах.

Сшивку любого сополимера и любую привитую полимеризацию ядерного сополимера на полимерной оболочке осуществляют при введении в полимеризуемые смеси мономеров одного или более сополимеризуемых сшивающих мономеров и/или мономеров для привитой полимеризации. В другом варианте ядерный полимер можно сшить, и ядерный полимер можно привить на полимере оболочки другим способом, известным в данной области техники, например, в ходе реакций пост-вулканизации, например, при формировании сополимера из мономера, содержащего в боковой цепи пероксидную группу, которую затем активируют при нагревании до температуры, которая превышает температуру, при которой проводили реакцию полимеризации. Активированные пероксидные группы способствуют привитой полимеризации и сшивке полимерных компонентов ядра и оболочки. В другом примере сшивку или привитую полимеризацию можно осуществлять после активации инициатора в ходе пост-вулканизации при добавлении в полимеризационную смесь второго инициатора свободнорадикальной полимеризации, который стабилен при начальной температуре полимеризации и активируется под действием света или более высокой температуры.

Предпочтительно градиентные многослойные первые твердые полимерные частицы характеризуются устойчивостью к деформациям и низкой термопластичностью, что позволяет сохранять их размеры в условиях высокой температуры или высокого давления. Изменение размера может привести к усилению зеркального блеска при малых углах и к ухудшению внешнего вида, который обеспечивает требуемый профиль блеска. Для обеспечения повышенной размерной стабильности параметров частиц предпочтительно, чтобы многослойные частицы включали 0,1-20 мас. % сополимеризуемого поливалентного сшивающего мономера, предпочтительно 2-10 мас. %, более предпочтительно 4-10 мас. % (в расчете на массу многослойных частиц). Частицы с недостаточной размерной стабильностью характеризуются тенденцией к деформации или сплющиванию под действием тепла и давления, в результате чего блеск поверхности покрытия будет усиливаться при всех углах отражения.

В качестве многослойных первых или вторых твердых полимерных частиц можно использовать многолепестковые полимерные частицы. В случае вторых твердых полимерных частиц внешний полимер или лепестки должны обладать способностью формировать пленки. Многолепестковые частицы формируются из различных и относительно несовместимых сополимерных композиций для получения ядра и лепестков, которые различаются до такой степени, что параметр взаимодействия XC-L составляет приблизительно более 0,05. Параметр взаимодействия полимеров для получения лепестков и ядра можно рассчитать по методике, описанный в статье Krause и др., J. Chem. Physics, 43, 2144 (1965). Соответствующие значения параметров растворимости Хильдебранда, необходимые для расчетов, можно найти в справочнике Van Krevelen, "Properties of Polymers", Elsevier Publishers, New York (1976). Многолепестковые частицы можно формировать следующим образом: на начальном этапе добавляют окислительно-востановительную пару или восстановитель в отдельности, после чего начинают постепенно вводить соответствующий мономер для формирования лепестков и одновременно с подачей мономера также начинают постепенно вводить окислительно-востановительную пару, так как полимеризация происходит с такой же или более высокой скоростью, чем закончится введение указанных компонентов, при этом обеспечивают повышенный уровень одного или более ПАВ при добавлении мономера, формирующего лепестки, до уровня немного ниже, чем уровень, при котором инициируется образование новых частиц. Средний диаметр многолепестковых частиц в данном контексте означает диаметр сферы эквивалентного объема.

Предпочтительно первые твердые полимерные частицы в водной композиции для нанесения покрытия стабилизируют таким образом, чтобы свести к минимуму расслоение или седиментацию. Такая стабилизация достигается за счет применения загустителей или материалов, повышающих вязкость, например, таких как щелочерастворимые эмульсионные полимеры, щелочерастворимые полимеры, модифицированные гидрофобными агентами, гидрофобизированные уретановые смолы, а также композиции на основе глины, вводимые в состав водной композиции для нанесения покрытия.

Водная композиция для нанесения покрытия по настоящему изобретению включает вторые твердые полимерные частицы, которые характеризуются расчетной Tg от -60°С до 120°С и средним диаметром частиц от 50 нм до 500 нм.

Полимер вторых твердых полимерных частиц обычно включает по крайней мере один неионогенный сополимеризуемый этиленоненасыщенный мономер, например, такой как сложный эфир метакриловой кислоты, включая метилметакрилат, этилметакрилат, бутилметакрилат, 2-этилгексилметакрилат, децилметакрилат, гидроксиэтилметакрилат, гидроксипропилметакрилат, уреидо-функционализированные метакрилаты и ацетоацетаты, ацетамиды или цианоацетаты метакриловой кислоты, стирол или замещенные стиролы, этилен, винилтолуол, бутадиен, моноэтиленоненасыщенный ацетофенон или бензофеноновые производные, например, представленные в патенте US 5162415, винилацетат или другие сложные виниловые эфиры, виниловые мономеры, такие как винилхлорид, винилиденхлорид, винилиденфторид и N-винилпирролидон, метакрилонитрил, N-алкилолметакриламид. Термин "мет", используемый в данном контексте, в сочетании с последующим термином, например, метакрилат или метакриламид, используется для обозначения и акрилатов или акриламидов и метакрилатов и метакриламидов, соответственно. В качестве второго полимера можно использовать также уретановый полимер. Второй полимер является практически несшитым, то есть первый полимер включает менее 1 мас. %, предпочтительно менее 0,2 мас. % (в расчете на массу полимера) и более предпочтительно 0% сополимеризуемого полиэтиленоненасыщенного мономера. Полиэтиленоненасыщенные мономеры включают, например, аллилметакрилат, диаллилфталат, диметакрилат 1,4-бутиленгликоля, диметакрилат 1,2-этиленгликоля, 1,6-гександиолдиметакрилат и дивинилбензол.

Второй полимер обычно характеризуется кислотным числом от 5 до 100, которое рассчитывается по количеству миллиэквивалентов кислоты на грамм первого полимера, умноженному на молекулярную массу гидроксида калия. Кислотные мономеры включают мономеры на основе карбоновых кислот, например, такие как акриловая кислота, метакриловая кислота, кротоновая кислота, итаконовая кислота, фумаровая кислота, малеиновая кислота, монометилитаконат, монометилфумарат, монобутилфумарат и малеиновый ангидрид, а также серу- и фосфорсодержащие кислотные мономеры. Предпочтительными кислотными мономерами являются мономеры на основе карбоновых кислот. Более предпочтительным мономером является метакриловая кислота.

Расчетная температура стеклования ("Tg") второго полимера составляет от -60°С до 100°С. "Расчетные Tg" полимеров, описанных в данном контексте, рассчитывают по уравнению Фокса (см. статью T.G. Fox, Bull. Am. Physics Soc, т. 1, №3, 123 (1956)), т.е. для расчета Tg сополимера, полученного из мономеров M1 и М2 используют следующее уранение:

1/Tg(расч.)=w(M1)/Tg(M1)+w(M2)/Tg(M2),

где

Tg(расч.) обозначает расчетную температуру стеклования сополимера,

w(M1) обозначает массовую долю мономера M1 в сополимере,

w(M2) обозначает массовую долю мономера М2 в сополимере,

Tg(M1) обозначает температуру стеклования гомополимера M1,

Tg(M2) обозначает температуру стеклования гомополимера М2,

все температуры указаны в °K.

Температуры стеклования гомополимеров можно найти, например, в справочнике "Polymer Handbook", под ред. J. Brandrup и Е.Н. Immergut, изд. Interscience Publishers. При расчете Tg вклад сополимеризуемых мономеров для привитой полимеризации не учитывается. Для многослойных вторых твердых полимерных частиц расчетную Tg рассчитывают с учетом всего состава частицы.

Полимеризационные способы, используемые для получения указанных вторых полимерных частиц, обычно включают способы эмульсионной полимеризации, известные в данной области техники, например, описанные в патентах US 4325856, US 4654397 и US 4814373. В качестве ПАВ обычно можно использовать, например, стандартные анионные и/или неионогенные эмульгаторы, например, такие как алкилсульфаты щелочных металлов или аммония, алкилсульфоновые кислоты, жирные кислоты и оксиэтилированные алкилфенолы. Обычно ПАВ используют в количестве от 0,1 мас. % до 6 мас. % в расчете на общую массу мономера. В другом варианте можно использовать термическое или окислительно-восстановительное инициирование процессов.

Обычно в качестве стандартных инициаторов свободно-радикальной полимеризации можно использовать, например, такие соединения, как пероксид водорода, трет-бутилгидропероксид, трет-амилгидропероксид, персульфаты аммония и/или щелочных металлов, обычно в количестве от 0,01 мас. % до 3,0 мас. % в расчете на общую массу мономера. Окислительно-восстановительные системы, включающие те же инициаторы, сопряженные с пригодным восстановителем, например, таким как формальдегид-сульфоксилат натрия, гидросульфит натрия, изоаскорбиновая кислота, гидроксиламинсульфат и бисульфит натрия, можно использовать в тех же количествах, необязательно в комбинации с ионами металлов, например, таких как железо и медь, необязательно дополнительно включающих комплексоны металлов. Предпочтительными являются окислительно-восстановительные процессы. Смесь мономеров, используемых на определенной стадии, можно вводить в чистом виде или в виде водной эмульсии. Смесь мономеров, используемых на определенной стадии, можно добавлять однократно или несколько раз или непрерывно в течение всего времени, отведенного на указанную стадию, используя композицию одного или изменяющего состава, при этом предпочтительным способом добавления мономера при получении первого и/или второго полимера является однократное добавление эмульсии мономера. Дополнительные ингредиенты, например, такие как инициаторы свободно-радикальной полимеризации, окислители, восстановители, агенты передачи цепи, нейтрализующие вещества, ПАВ и диспергирующие агенты, можно добавлять до, во время или после любой из стадий.

Многостадийная эмульсионная полимеризация обычно приводит к формированию по крайней мере двух взаимно несовместимых полимерных композиций, что приводит к формированию по крайней мере двух фаз. Взаимонесовместимость двух полимерных композиций и многофазную структуру полученных полимерных частиц можно определить различными способами, известными в данной области техники. Например, для выявления различных фаз в качестве одного из указанных способов можно использовать сканирующую электронную микроскопию с применением методов проявления. Полимер, полученный в ходе многостадийной эмульсионной полимеризации, можно назвать полимером ядро/оболочка. Полимерные частицы, содержащие две или более фаз с различной геометрией, включают, например, частицы со структурой ядро/оболочка или ядро/оплетка, частицы со структурой ядро/оболочка, где фаза оболочки не полностью покрывает ядро, и частицы со структурой ядро/оболочка с множеством ядер.

Средний диаметр вторых твердых полимерных частиц составляет от 50 нм до 500 нм. Для получения указанных частиц можно, например, использовать способы получения частиц, характеризующихся полимодальным распределением по размеру, например, описанные в патентах US 4384056 и US 4539361.

В водной композиции для нанесения покрытия по настоящему изобретению массовое соотношение указанных сухих первых твердых полимерных частиц и указанных сухих вторых твердых полимерных частиц составляет от 0,15:1 до 10:1, при этом водная композиция для нанесения покрытия включает менее 10 об. %, предпочтительно менее 5 об. %, более предпочтительно менее 2 об. %, еще более предпочтительно 0% неорганических частиц в качестве наполнителя. Частицы неорганического наполнителя, указанные в данном контексте, характеризуются показателем преломления менее 1,8, обычно ≥1,3. Частицы неорганического наполнителя включают карбонат кальция, сульфат кальция, сульфат бария, слюду, глину, кальцинированную глину, полевой шпат, нефелин, сиенит, волластонит, диатомовую землю, алюмосиликаты, полимерные частицы, которые не образуют пленок, оксид алюминия, диоксид кремния и тальк.

Водную композицию для нанесения покрытия получают способами, известными в области получения покрытий. Первые и вторые твердые полимерные частицы добавляют в условиях перемешивания с низким сдвигом при необходимости вместе с другими вспомогательными компонентами. Водная композиция для нанесения покрытия, кроме первых и вторых твердых полимерных частиц, может дополнительно содержать растворы или эмульсии пленкообразующих или не-пленкообразующих полимеров с другими параметрами, отличающимися от первых или вторых твердых полимерных частиц, в количестве от 0% до 100 мас. % в расчете на суммарную массу первых и вторых полимерных частиц, пигменты и стандартные вспомогательные компоненты, используемые в покрытиях, например, такие как эмульгаторы, коалесцирующие агенты, антифризы, отвердители, буферные вещества, агенты для нейтрализации, загустители, модификаторы реологических свойств, увлажнители, смачивающие агенты, пластификаторы, пеногасители, поглотители УФ-излучения, флуоресцентные осветлители, свето- или термостабилизаторы, биоциды, хелатирующие агенты, диспергирующие агенты, красители, цветные дисперсии, воски, агенты для придания водоотталкивающих свойств, пигменты, сухие наполнители и антиоксиданты.

В случае водных композиций, включающих множество ингредиентов, прежде всего множество типов частиц, обычно целесообразно выбирать материалы, которые вводят в водную композицию для нанесения покрытия, и которые оказывают благоприятное действие, уменьшая возможность снижения коллоидной стабильности индивидуальных компонентов, изменения растворимости компонентов или осаждения любых компонентов в составе водного покрытия или в течение любого процесса высушивания. В одном объекте непригодные смеси могут вызывать формирование геля или крупнозернистой массы, которые препятствуют достижению требуемого профиля блеска сухого покрытия, так как они снижают гладкость покрытия, снижают интенсивность зеркального блеска при больших углах обзора. В другом объекте непригодные смеси могут расслаиваться или желироваться еще до момента нанесения водной композиции для нанесения покрытия на подложку, что может привести к формированию сухого покрытия с дефектами, которые приводят к ухудшению физических свойств покрытия. Специалистам в данной области техники хорошо известно, что неправильный выбор компонентов смеси для нанесения покрытия, например, таких как диспергирующие агенты, загустители, биоциды и растворители, может привести к возникновению проблем. Другим важным аспектом, является коллоидная совместимость первых и вторых твердых полимерных частиц. Известно множество первых и вторых твердых полимерных частиц, полученных в виде водных дисперсий коллоидно стабилизированных частиц. Важно исключить коллоидную несовместимость вторых твердых полимерных частиц с первыми твердыми полимерными частицами. Такую совместимость можно обеспечить за счет комбинирования частиц с одним и тем же зарядом (т.е. все частицы заряжены или отрицательно или положительно), но можно также обеспечить, комбинируя частицы одного заряда с другими практически незаряженными частицами или частицами со слабым зарядом противоположного знака. Коллоидная несовместимость наблюдается при смешивании частиц с существенно различающимися зарядами, которая может привести к частичной агрегации (к образованию крупнозернистых частиц) или полному желированию композиции для нанесения покрытия. Применение коллоидно совместимой смеси приводит к получению нежелируемой композиции для нанесения покрытия или покрытия, которое не содержит крупнозернистых частиц.

В некоторых вариантах осуществления настоящего изобретения в композиции можно добавлять светочувствительное соединение, например, такое как бензофенон или замещенный ацетофенон, или производное бензофенона, как описано в патенте US 5162415. В некоторых вариантах водная композиция для нанесения покрытия по настоящему изобретению содержит ЛОС (летучее органическое соединение) в количестве менее 150 г/л указанной композиции, в другом варианте менее 100 г/л, в еще одном варианте от 0 г/л до 50 г/л.

Содержание твердых компонентов в водной композиции для нанесения покрытия может составлять от 10 об. % до 70 об. %. Вязкость водной композиции для нанесения покрытия, по данным измерения на вискозиметре Брукфилда, может составлять от 50 сП (сантипуаз) до 50000 сП, при этом следует отметить, что вязкости, пригодные для различных способов нанесения покрытия, изменяются в широком диапазоне.

Способ формирования покрытия по настоящему изобретению заключается в том, что водную композицию для нанесения покрытия наносят на подложку и высушивают или высушивают на воздухе. Водную композицию для нанесения покрытия обычно наносят на подложку, например, такую как дерево, металл, полимерные композиции, такие как сложный полиэфир, полиолефин, поливинилхлорид и т.п., кожа, бумага, картон, тканный и нетканый текстиль, цементные подложки, например, такие как бетон, штукатурка, гипсокартон и цементный раствор, с ранее нанесенным оттиском или окрашенные или загрунтованные поверхности, а также подвергавшиеся атмосферному воздействию поверхности. Водную композицию для нанесения покрытия можно наносить на подложку стандартными способами нанесения покрытий, например, способом с использованием малярной кисти, малярного валика, рифленого валика, способами с использованием установки для нанесения покрытия поливом или распылением, например, с использованием установки с воздушным распылением, с пневматическим распылением, с безвоздушным распылением, установки низкого давления с большим потреблением воздуха и установки с комбинированием безвоздушного и пневматического распыления.

Высушивание водной композиции для нанесения покрытия можно проводить в условиях окружающей среды, например, при температуре от 5°С до 35°С или покрытие можно высушивать при повышенной температуре, например, при температуре от 35°С до 150°С.

Без учета какой-либо теории, можно утверждать, что покрытие формируется из водной полимерной композиции для нанесения покрытия таким образом, что преимущественно вторые твердые полимерные частицы сливаются, образуя сплошную пленку, а первые твердые полимерные частицы остаются в виде дискретных частиц. Следовательно, пленкообразование с участием второй полимерной эмульсии можно улучшить при введении коалесцирующих агентов, при нагревании и т.п., но желательно не до уровня или не до такой степени, при которых могут нарушиться идентичность частиц и размеры первых твердых полимерных частиц.

Если покрытие по настоящему изобретению содержит пигмент, то его концентрация предпочтительно находится ниже критической объемной концентрации пигмента. Покрытие характеризуется требуемым профилем блеска, т.е. соотношение интенсивности зеркального блеска при 85° и интенсивности зеркального блеска при 20° равно 33 или более, предпочтительно равно 40 или более и еще более предпочтительно равно 50 или более. Для достижения указанного профиля блеска необходимо, чтобы средний диаметр первых твердых полимерных частиц составлял от 0,60 мкм до 0,99 мкм, при этом предпочтительно использовать такие первые твердые полимерные частицы, размер которых сохраняется в ходе формирования пленки. Предпочтительно, чтобы толщина пленочного покрытия превышала величину, соответствующую среднему диаметру первых полимерных частиц, минимум на 5 нм или более.

Следующие примеры приводятся только для иллюстрации сущности настоящего изобретения.

Сокращения

этилакрилат - ЕА

н-бутилакрилат - ВА

акриловая кислота - АА

метакриловая кислота - МАА

аллилметакрилат - ALMA

вода DI - деионизированная вода

Определение размера частиц

Для определения диаметра частиц в диапазоне от 40 нм до 500 нм использовали анализатор размера частиц BI-90 PLUS (фирмы Brookhaven Instruments Company, 750 Blue Point Road, Холтсвилл, Нью-Йорк 11742).

Для определения диаметра частиц в диапазоне от 0,60 мкм до 0,99 мкм использовали анализатор частиц Coulter Corporation Multisizer НЕ.

Параметры частиц с диаметром более 1 мкм определяли с использованием фотоседиментометра с дисковой центрифугой ("DCP", фирмы CPS Instruments, Inc.), в котором режимы разделения включают центрифугирование и седиментацию в градиенте сахарозы. Образцы готовили следующим образом: 1-2 капли добавляли в 10 мл лаурилсульфата натрия (0,1% раствор в воде DI). Образец объемом 0,1 мл вводили во вращающийся диск, заполненный 15 мл раствора в градиенте сахарозы. Образцы анализировали, сравнивая их с калибровочным стандартом полистирольных частиц. Измерения проводили в следующих специфических условиях: градиент сахарозы 2-8%, скорость вращения диска 10000 об./мин, в качестве калибровочного стандарта использовали полистирольные частицы с диаметром 895 нм.

Оценка интенсивности зеркального блеска

Образцы покрытий получали при 25°С и 50% относительной влажности (ОВ), используя подвешенный над белой таблицей Leneta аппликатор Берда. Перед измерением интенсивности блеска покрытия высушивали в течение 24 ч при 25°С и 50% ОВ. Оценку интенсивности блеска проводили согласно стандарту ASTM D-523 с использованием блескомера BYK micro-TRI-gloss μ. Интенсивность блеска для каждого образца определяли при трех углах отражения: 20°, 60° и 85°.

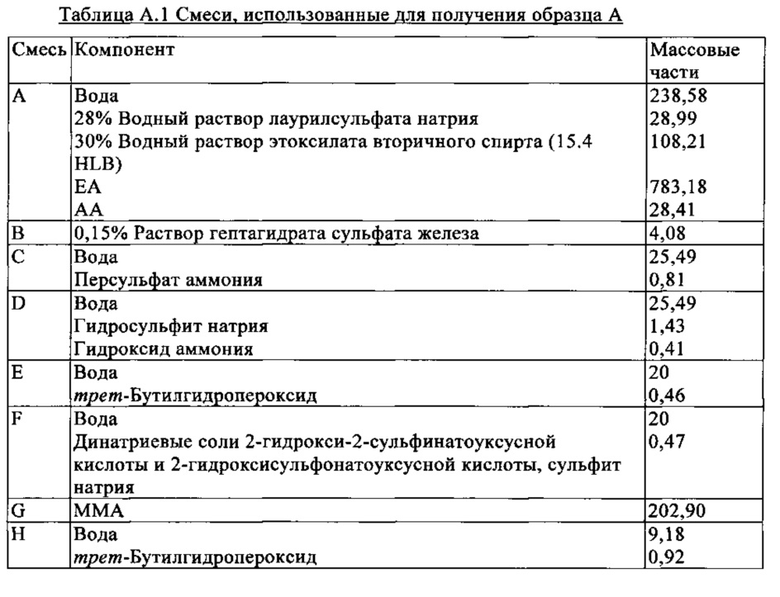

Образец А

Получение вторых твердых полимерных частиц

Получение образца А. 80 нм. двухслойный эмульсионный полимер следующего состава: 80 (96,5 ЕА/3,5 AA)//20 ММА: расчетная Tg на 1 стадии - 19,04°С, расчетная Tg на 2 стадии - 105°С

В реактор, оборудованный мешалкой и конденсатором, загружали 1035 г воды DI. Через воду пропускали азот в течение 30 мин. Затем реактор заполняли азотом и загружали смесь А. После того как температура реакционной смеси снижалась ниже 20°С, в реактор быстро и последовательно добавляли смеси В, С и D. После начала полимеризации температура поднималась в течение 10 мин и достигла своего максимума, который составил приблизительно 70°С. Через 10 мин после того, как температура достигла максимума, добавляли смесь Е, а затем смесь F. Реакционную смесь в реакторе охлаждали до 60°С и добавляли смесь G, затем добавляли смеси Н и I. Через 5 мин в реактор в течение 30 мин раздельно порциями добавляли смеси J и К, а затем реакционную смесь охлаждали. В смесь добавляли нейтрализующий агент для частичной нейтрализации поликислоты, затем образец полимера фильтровали через фильтр с размером ячеек 100 меш для отделения коагулята.

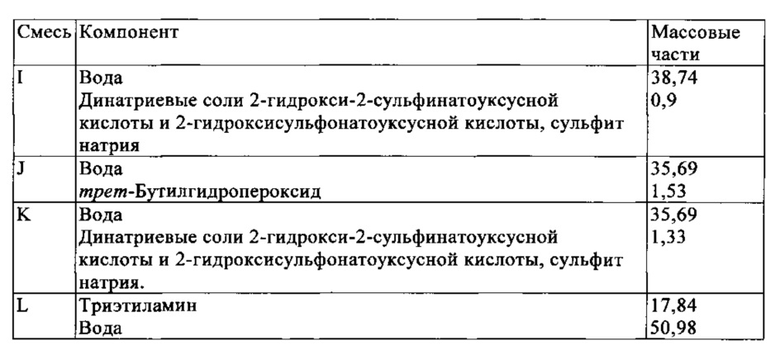

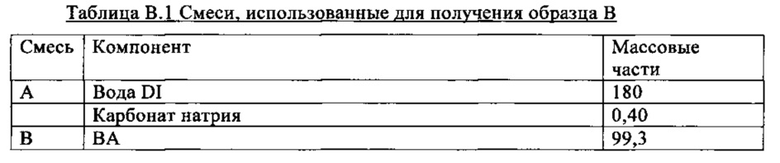

Образец В

Получение предшественника первых твердых полимерных частиц

Получение сшитых твердых полимерных частиц с диаметром 0,045 мкм, предназначенных для получения водной дисперсии первых твердых полимерных частиц

В реактор, оборудованный мешалкой, конденсатором и заполненный азотом, загружали смесь А, и нагревали до 83°С. К содержимому реактора добавляли в виде эмульсии 10% смеси В и 25% смеси С. Смесь перемешивали в течение 60 мин, при этом температуру поддерживали на уровне 83°С, затем в реактор при перемешивании в течение 120 мин добавляли остальные части смеси В и смеси С. Реакционную смесь перемешивали при 83°С в течение 90 мин, затем содержимое реактора охлаждали до комнатной температуры. Диаметр полученных частиц и содержание твердых частиц в полученной эмульсии составляли 0,054 мкм и 32,52%, соответственно.

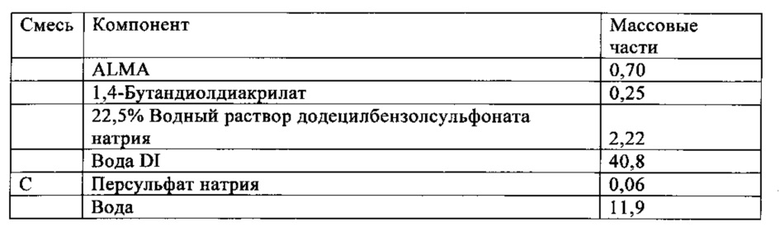

Образец С

Получение предшественника первых полимерных частиц

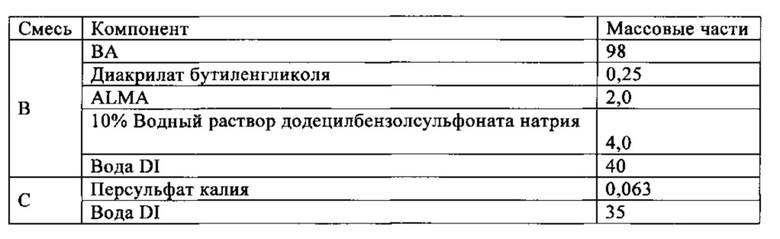

Получение частиц с диаметром 0,21 мкм из частиц образца В

В реактор, описанный в примере 1, загружали смесь А и при перемешивании нагревали до 88°С. Воздух в реакторе заменяли на азот, после того как температура в реакторе стабилизировалась на уровне 88°С, добавляли смесь В. Затем при перемешивании в течение 300 мин добавляли в виде эмульсий смеси С и D и смесь Е. Реакционную смесь перемешивали при 88°С в течение 90 мин. Содержимое реактора охлаждали до 65°С. В реактор добавляли смеси F и G и содержимое реактора перемешивали в течение 1 ч при 65°С, затем содержимое реактора охлаждали до комнатной температуры. Полученная эмульсия содержала частицы со средним диаметром 0,21 мкм.

Образец D

Получение первых твердых полимерных частиц

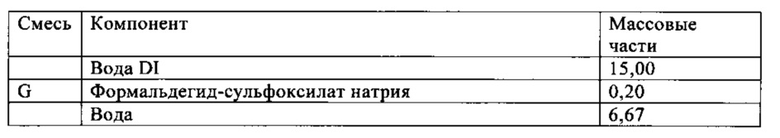

Увеличение диаметра частиц образца С для получения первых твердых полимерных частиц со средним диаметром 0,84 мкм

В реактор, содержащий образец С, при перемешивании добавляли A3 и нагревали до 90°С. Воздух в реакторе заменяли на азот. После того как температура в реакторе устанавливалась на уровне 90°С, в реактор загружали смесь В3. Смесь С3, используя гомогенизатор, эмульгировали и загружали в реактор. Реакционную смесь перемешивали в течение 1 ч при 60°. Смесь D3, используя гомогенизатор, эмульгировали и загружали в реактор. После перемешивания при 60°С в течение 1 ч температура в реакторе постепенно поднималась до 65-70°С в результате протекания экзотермической полимеризации. После того как температура достигала своего максимума, реакционную смесь при перемешивании охлаждали до 73°С в течение 30 мин. Затем загружали половину смеси F3, и в реактор в течение 2 ч каждую в отдельности добавляли смесь Е3, остальную часть смеси F3 и смесь G3. Реакционную смесь перемешивали в течение 1 ч, при этом температуру поддерживали в диапазоне 73-75°С, затем реактор охлаждали до комнатной температуры, при этом получали первые твердые полимерные частицы с диаметром 0,84 мкм.

Образец Е

Получение твердых полимерных частиц, для которых значение среднего диаметра выходит за пределы, определенные для первых твердых полимерных частиц

Получение 2-х слойного эмульсионного полимера со средним диаметром частиц 5 мкм следующего состава: 80 (96 ВА/4 ALMA)//20 (96 ММА/4 ЕА), расчетная Tg для первой стадии (не включая ALMA) - 54,0°С, расчетная Tg для второй стадии 97,5°С

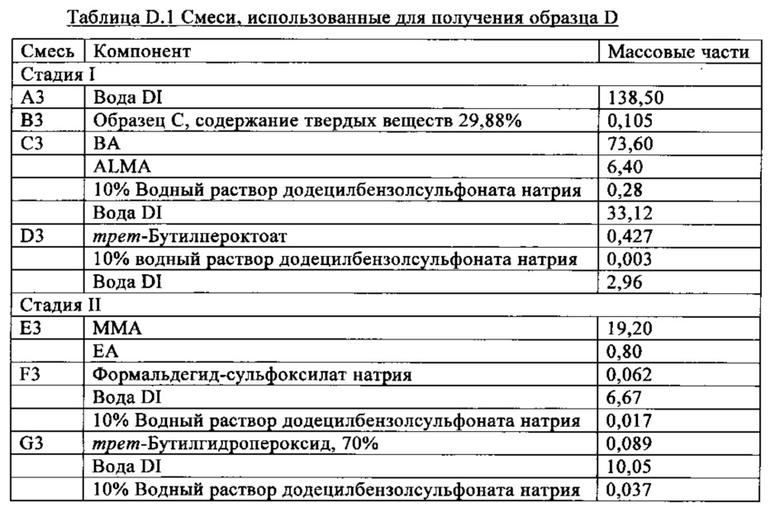

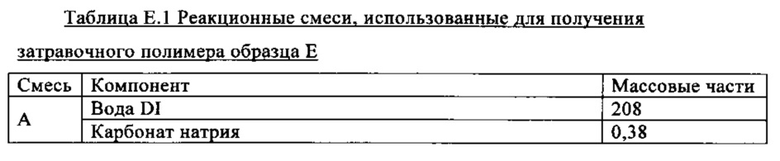

Получение затравочного полимера, использованного для получения полимерных частиц

Если не указано иное, то термины "загружали" или "добавляли" обозначают, что всю смесь добавляли одной порцией. Ниже приводятся использованные смеси.

В реактор, оборудованный мешалкой, конденсатором и заполненный азотом, загружали смесь А и нагревали до 82°С. К содержимому реактора добавляли 15% смеси В и 25% смеси С. Реакционную смесь перемешивали в течение 1 ч, при этом температуру поддерживали на уровне 82°С. Затем при перемешивании в реактор в течение 90 мин загружали остальные части смеси В и смеси С. Полученную смесь перемешивали при 82°С в течение еще 2 ч, а затем охлаждали до комнатной температуры, при этом получали эмульсию, средний размер частиц которой составлял 0,2 мкм.

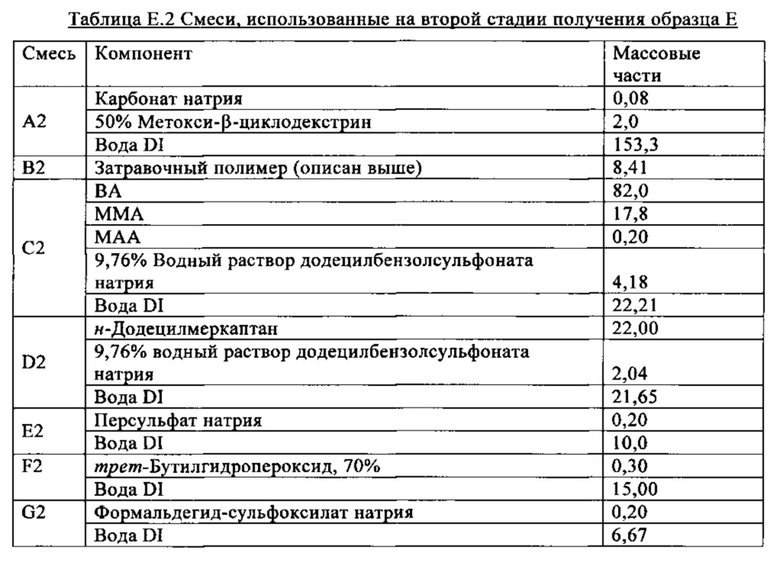

Смесь А2 загружали в реактор и нагревали до 88°С при перемешивании. Воздух в реакторе заменяли на азот. После того, как температура в реакторе стабилизировалась на уровне 88°С, в реактор загружали смесь В2. Затем в реактор при перемешивании в течение 240 мин загружали смеси С2 и D2, в также смесь Е2 в виде эмульсий. Полученную смесь перемешивали при 88°С в течение еще 90 мин. Содержимое реактора охлаждали до 65°С. Затем добавляли смеси F2, G2 и перемешивали в течение 1 ч, при этом температуру поддерживали на уровне 65°С, затем содержимое реактора охлаждали до комнатной температуры. Полученная эмульсия включала по данным измерения в анализаторе частиц BI-90 фирмы Brookhaven Instruments частицы с диаметром 0,75 мкм.

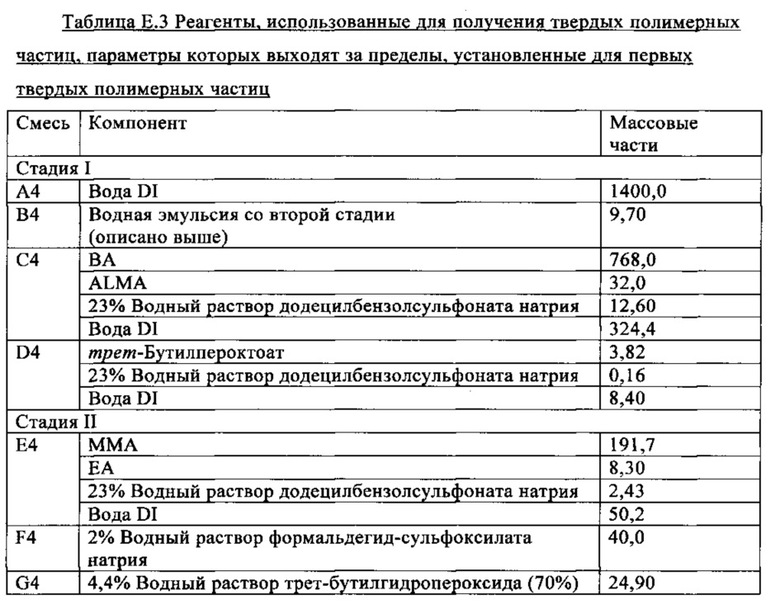

В реактор загружали компонент А4 и при перемешивании нагревали до 76°С. Воздух в реакторе заменяли на азот. После того, как температура в реакторе стабилизировалась на уровне 76°С, в реактор загружали смесь В4. Затем в реактор загружали 20% смеси С4. Реакционную смесь перемешивали при 60-65°С в течение 0,5 ч. Затем в реактор загружали смесь D4. После перемешивания в течение 23 мин при 60-65°С начиналась экзотермическая реакция полимеризации. После того, как температура достигала своего максимума, смесь продолжали перемешивать, и в течение 48 мин добавляли остальную часть (80%) смеси С4. Затем загружали 27,5% смеси F4 и в течение 45 мин в реактор добавляли каждую в отдельности смесь Е4, остальное количество смеси F4 и смесь G4. Поддерживая температуру на уровне 75-80°С, смесь продолжали перемешивать в течение еще 1 ч, затем реакционную смесь охлаждали до комнатной температуры и к полученной дисперсии полимерных частиц добавляли продукт ACRYSOL™ ASE-60 (1,5% в расчете на общую массу эмульсии) и рН доводили до 7-9, постепенно добавляя триэтиламин.

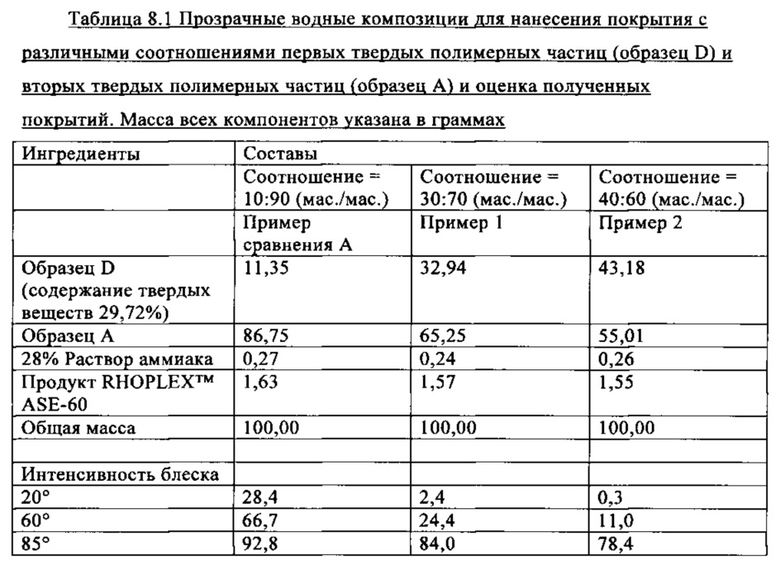

Пример сравнения А

Получение водной композиции для нанесения покрытия

Смешивание ингредиентов осуществляли в пластиковом контейнере при медленном перемешивании, используя мешалку с верхним приводом. Сначала в течение 1 мин смешивали 1,63 г продукта ACRYSOL™ ASE 60 и порцию 28% раствора аммиака (общая масса - 0,27 г). Затем в указанный выше контейнер при непрерывном перемешивании добавляли 11,35 г образца D (содержание твердого вещества составляло 29,72%), и добавляли образец А (86,75 г) и остальную часть 28% раствора аммиака и перемешивали в течение еще 2-3 мин, при этом получали прозрачную водную композицию для нанесения покрытия.

Продукт с торговым названием ACRYSOL™ выпускается фирмой The Dow Chemical Company.

Примеры 1-2

Получение водных композиций для нанесения покрытия

В примерах 1-2 использовали методику, описанную в примере сравнения А, за исключением того, что были изменены относительные количества образцов А и С.

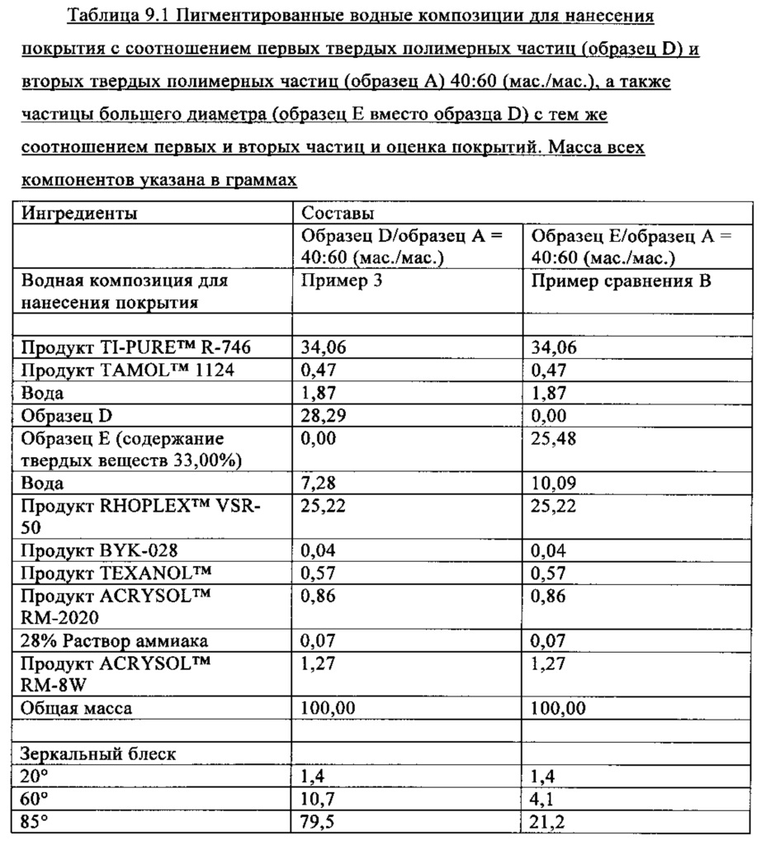

Пример 3

Смешивание ингредиентов осуществляли в пластиковом контейнере, используя мешалку с верхним приводом. Сначала в течение 1 мин смешивали 1,87 г воды DI и 0,47 г продукта TAMOL™1124. Затем медленно в течение 2 мин добавляли 34,06 г продукта TI-PURE™ R-746. Диспергирование продолжали в течение еще 5 мин. В указанный выше контейнер при перемешивании добавляли образец D (28,29 г), продукт RHOPLEX™ VSR-50 (25,22 г), продукт BYK™-028 (0,04 г), продукт TEXANOL™ (0,57 г) и 0,07 г 28% раствора аммиака. Затем скорость перемешивания повышали и медленно добавляли 0,86 г продукта ACRYSOL™ RM-2020. При добавлении продукта ACRYSOL™ RM-2020 наблюдалось повышение вязкости. Затем при высокой скорости перемешивания добавляли 1,27 г продукта ACRYSOL™ RM-8W. И наконец, для регулирования вязкости добавляли 7,28 г воды DI, при этом получали пигментированную водную композицию для нанесения покрытия.

Продукты с торговым названием TAMOL™ и RHOPLEX™ выпускаются фирмой The Dow Chemical Company, с торговым названием TI-PURE™ фирмой E.I. DUPONT DE NEMOURS COMPANY, с торговым названием BYK™ фирмой ALTANA AG, с торговым названием TEXANOL™ фирмой Eastman Chemical Company.

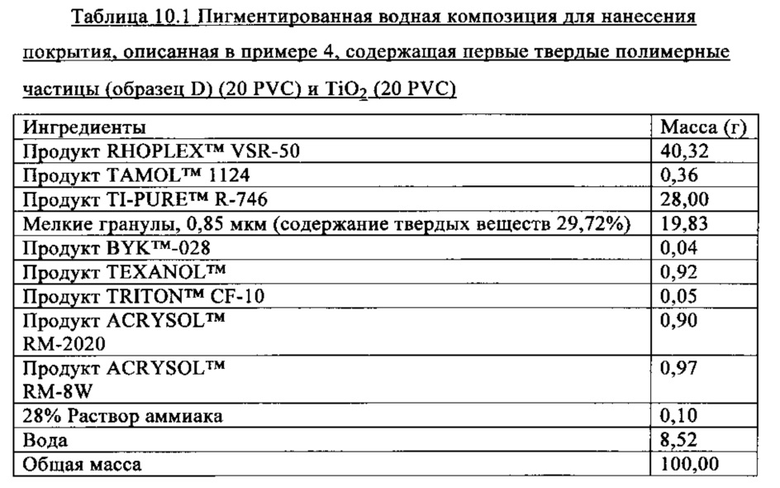

Примеры 4-7 и пример сравнения В

В примерах 4-7 и примере сравнения В использовали методику, описанную в примере 3, за исключением того, что количества добавляемых ингредиентов изменяли, как описано в таблицах, представленных ниже.

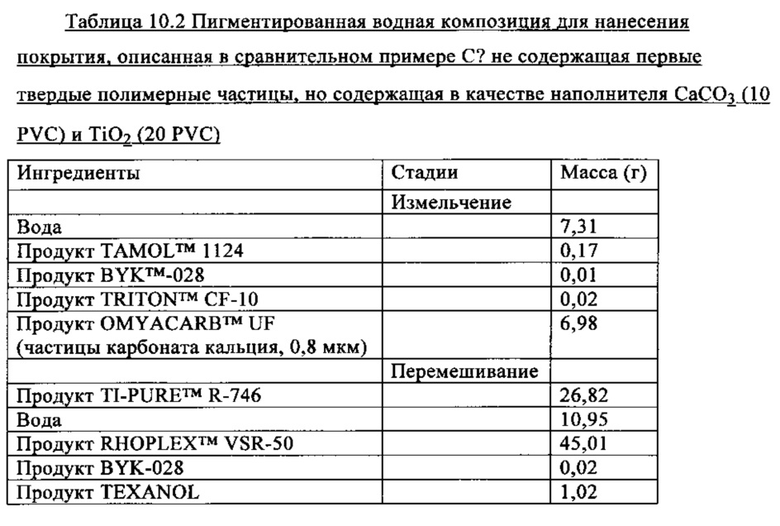

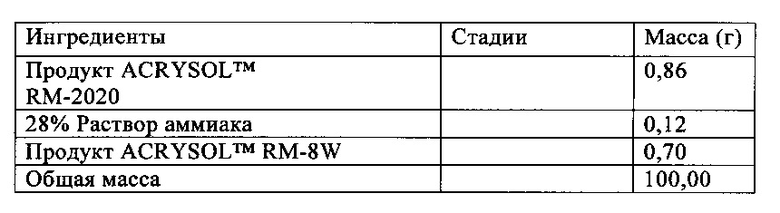

Пример сравнения С

В контейнере из нержавеющей стали, используя диспергатор Коулса, в течение 1-2 мин смешивали 7,31 г воды, 0,17 г продукта TAM0L™ 1124, 0,01 г продукта BYK™-028 и 0,02 г продукта TRITON™ CF-10. Затем при высокой скорости перемешивания (1000 об/мин, диспергатор Коулса) медленно в течение 5 мин добавляли 6,98 г продукта OMYACARB™ 5. Диспергирование продолжали в течение еще 10-15 мин при 1500 об/мин. Однородность дисперсии продукта OMYACARB™ 5 подтверждали, используя прибор Хегмана. После измельчения последующие стадии и завершающее смешивание проводили по методике, описанной в примере 3.

Продукты с торговым названием OMYACARB™ выпускаются фирмой OMYA AG.

Примеры сравнения D-E

В сравнительных примерах D-E использовали методику, описанную в примере сравнения С, за исключением того, что количества добавляемого продукта OMYACARB™ 5 изменяли, как описано ниже в таблице 10-3.

Пример 8

Оценка свойств прозрачных покрытий

Водные композиции для нанесения покрытия наносили на непрозрачные карты Leneta 3В, используя аппликатор Берда 1.5 мил. Интенсивность зеркального блеска над черными участками карты прозрачности оценивали, используя ручной блескомер.

Покрытия, сформированные из водных композиций для нанесения покрытия по настоящему изобретению, полученных, как описано в примерах 1-2 по настоящему изобретению, характеризуются требуемым профилем блеска, по сравнению с профилем покрытия, описанного в примере сравнения А.

Пример 9

Оценка пигментированных покрытий

Покрытия, сформированные из водных композиций для нанесения покрытия по настоящему изобретению, полученных, как описано в примере 3 по настоящему изобретению, характеризуются требуемым профилем блеска, по сравнению с профилем покрытия, описанного в примере сравнения В.

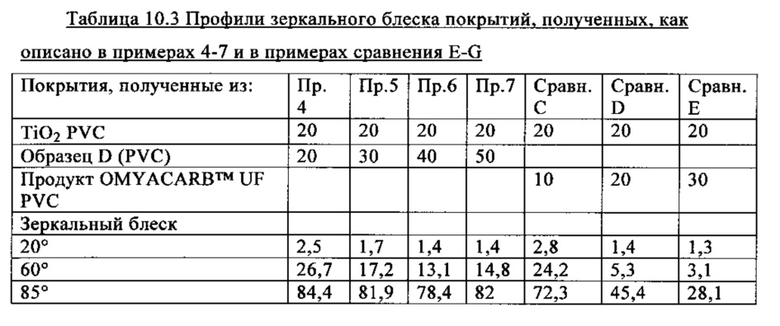

Пример 10

Оценка пигментированных покрытий

В этом примере сравнивали характеристики первых полимерных частиц по сравнению с неорганическими наполнителями (СаСО3).

Покрытия, сформированные из водных композиций для нанесения покрытия по настоящему изобретению, полученных, как описано в примерах 4-7 по настоящему изобретению, характеризуются требуемым профилем блеска, по сравнению с профилем покрытий, описанных в примерах сравнения С-Е, где первые полимерные частицы заменены на неорганический наполнитель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ И АНТИБЛИКОВОЕ ПОКРЫТИЕ, СФОРМИРОВАННОЕ ИЗ НЕЕ | 2013 |

|

RU2641769C2 |

| ПОКРЫТИЕ ИЗ РАЗДРОБЛЕННОЙ ПЕНЫ | 2016 |

|

RU2762890C2 |

| ПОКРЫТИЕ С ОПТИЧЕСКИМ ЭФФЕКТОМ | 2014 |

|

RU2668634C2 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ МАТИРОВАНИЯ ПОВЕРХНОСТИ | 2017 |

|

RU2763432C2 |

| БЫСТРООТВЕРЖДАЮЩАЯСЯ ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ И КРАСКА | 1996 |

|

RU2158744C2 |

| КОМПОЗИЦИИ ПОКРЫТИЙ, ЭЛАСТИЧНЫЕ НЕПРОНИЦАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ ИЗ НИХ, И СПОСОБЫ НАНЕСЕНИЯ ТАКИХ ПОКРЫТИЙ | 2017 |

|

RU2703129C1 |

| ОСНОВЫ С ПОКРЫТИЕМ, ПОЛУЧЕННЫМ С ПОМОЩЬЮ ВОДНЫХ ШПАТЛЕВОЧНЫХ И ГРУНТОВОЧНЫХ КОМПОЗИЦИЙ | 2016 |

|

RU2705815C1 |

| КОМПОЗИЦИИ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ | 2018 |

|

RU2760839C2 |

| ЭМУЛЬСИОННАЯ ПОЛИМЕРНАЯ СМЕСЬ, ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, СПОСОБ ПОКРЫТИЯ ПОДЛОЖКИ | 1994 |

|

RU2134279C1 |

| ВОДНЫЕ ДИСПЕРСИИ, СОДЕРЖАЩИЕ ПОЛИМЕРЫ, ПОЛУЧЕННЫЕ МНОГОСТАДИЙНЫМ СПОСОБОМ, И КОМПОЗИЦИИ МАТЕРИАЛА ПОКРЫТИЯ, СОДЕРЖАЩИЕ ИХ | 2017 |

|

RU2743013C2 |

Изобретение относится к водной композиции для нанесения покрытия, способу получения из нее покрытия, а также к прозрачному или окрашенному полимерному покрытию, которое характеризуется конкретным профилем блеска. Водная композиция включает: определенные первые твердые полимерные частицы со средним диаметром 0,60-0,99 мкм, расчетной температурой стеклования Tg 20°С или менее и определенные вторые твердые полимерные частицы с расчетной Tg от -60°С до 120°С и средним диаметром от 50 нм до 500 нм. Массовое соотношение (в расчете на сухое вещество) первых твердых полимерных частиц и вторых твердых полимерных частиц составляет от 0,15:1 до 10:1. Указанная водная композиция для нанесения покрытия содержит менее 10 об.% неорганических частиц в качестве наполнителя. Изобретение позволяет получить покрытие, которое обеспечивает комбинацию очень слабого зеркального блеск при малых углах, например при угле 20°, одновременно с очень сильным зеркальны блеском при больших углах, например при угле 85°. 3 н. и 5 з.п. ф-лы, 12 табл.,10 пр.

1. Водная композиция для нанесения покрытия, которая включает:

первые твердые полимерные частицы, выбранные из группы, состоящей из: композитных сополимерных частиц, получаемых в ходе многостадийного процесса, с плавно изменяющимся коэффициентом преломления, со средним диаметром 0,60-0,99 мкм, многослойных сополимерных частиц со средним диаметром 0,60-0,99 мкм и каучукоподобным ядром, при этом расчетная температура стеклования (Tg) ядра составляет 20°С или менее, а также их смеси,

где указанные первые твердые полимерные частицы выбраны из группы, состоящей из акриловых многослойных сополимерных частиц, виниловых многослойных сополимерных частиц, многослойных синтетических каучукоподобных сополимерных частиц, многослойных уретановых сополимерных частиц, диспергируемых в воде привитых сополимерных частиц, их смеси, их комбинации и смеси с однослойным сшитым сополимером; и

вторые твердые полимерные частицы с расчетной Tg от -60°С до 120°С и средним диаметром частиц от 50 нм до 500 нм;

при этом массовое соотношение в расчете на сухое вещество указанных первых твердых полимерных частиц и указанных вторых твердых полимерных частиц составляет от 0,15:1 до 10:1, а указанная водная композиция для нанесения покрытия содержит менее 10 об.% неорганических частиц в качестве наполнителя.

2. Водная композиция для нанесения покрытия по п. 1, где первыми твердыми полимерными частицами и вторыми твердыми полимерными частицами являются акриловые полимеры.

3. Водная композиция для нанесения покрытия по п. 2, где указанными вторыми твердыми полимерными частицами являются акриловые сополимерные частицы, полученные в ходе двухстадийной эмульсионной акриловой сополимермзации.

4. Водная композиция для нанесения покрытия по п. 1, которая дополнительно содержит пигментные частицы.

5. Способ получения покрытия, который включает:

(а) получение указанной водной композиции для нанесения покрытия по п. 1,

(б) нанесение указанной композиции для нанесения покрытия на подложку и

(в) высушивание или высушивание на воздухе указанной композиции для нанесения покрытия.

6. Покрытие, сформированное способом по п. 5, где соотношение интенсивности зеркального блеска при 85° и интенсивности зеркального блеска при 20° равно 33 или более.

7. Покрытие по п. 6, которое дополнительно содержит пигментные частицы.

8. Покрытие по п. 7, где указанное покрытие содержит пигмент в количестве, которое ниже его критической объемной концентрации.

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2010 |

|

RU2431424C1 |

| US 5264482 A, 23.11.1993 | |||

| RU 96100841 A, 27.03.1998. | |||

Авторы

Даты

2018-02-02—Публикация

2013-09-18—Подача