Изобретение относится к способам и установкам получения электроэнергии из сланцев и может быть использовано в энергетике и сланцеперерабатывающей промышленности.

Известен способ выработки электроэнергии, заключающийся в том, что твердое топливо газифицируют, а образовавшееся газообразное топливо - энергоноситель после регенерации тепла и очистки подают в газотурбинную установку и сжигают. Сбросные (выхлопные) газы турбины направляют в котел-утилизатор. Перегретый пар из котла направляют в паровую турбину (заявка Японии N 3-33904 02 С 3/23, C 1074/72, опубл. 20.11.91).

Известна парогазовая установка с газификацией твердого топлива. Установка снабжена устройством для очистки газа газификации, соединенного с входом камеры сгорания газовой турбины, выхлоп которой через пароперегреватель подсоединен к котлу, вырабатывающему пар для паровой турбины. При этом по нагреваемой среде пароперегреватель включен в трубопровод отбора пара к газификатору (А.С. СССР N 1645573 F 01 K 23/06, опубл. 30.04.91 г.).

Недостатками указанных способов и установки являются то, что работа газификатора жестко связана с работой газовой и паровой турбин. Любые технологические или аварийные перерывы и остановки газификатора сразу отражаются на работе турбин, которые надо останавливать или переключать на резервное топливо. Кроме того, ресурс непрерывной работы газификатора меньше межремонтного периода газовой турбины, поэтому для обеспечения бесперебойной работы турбины и выработки электроэнергии необходимо иметь резервные газификаторы или резервное топливо, что усложняет создание таких схем и их эксплуатацию. Кроме того, газ, получаемый в упомянутых газификаторах, имеет невысокую теплоту сгорания (1000 - 1500 ккал/м3), что обусловливает низкие термодинамические параметры работы газовой турбины.

Наиболее близким техническим решением, относящимся к способу и установке для получения электроэнергии из сланцев, является схема электростанции с внутрицикловым облагораживанием - пиролиз сланца и использование установок с твердым теплоносителем (УТТ) (Сборник: Новые способы использования низкосортных топлив в энергетике. М., 1989 г. Министерство энергетики и электрификации СССР, ЭНИН им. Г.М. Кржижановского, стр. 66 - 76).

Известный способ включает пиролиз сланца твердым теплоносителем - горячей собственной золой с получением парогазовой смеси и полукокса, сжигание полукокса для получения твердого теплоносителя с утилизацией тепла дымовых газов и выработкой пара, очистку и конденсацию парогазовой смеси с получением высококалорийного полукоксового газа (8000 - 11500 ккал/м3) и фракций жидких топлив, сжигание полукоксового газа, сжигание фракций жидких топлив (топочного масла и легкой бензиновой фракции) в котле паротурбинного энергоблока с получением пара и выработкой электроэнергии, сжигание фракции с Tкип. = 200 - 350oC (газотурбинного топлива) в камере сгорания газотурбинного энергоблока с выработкой электроэнергии и с подачей сбросных газов в качестве окислителя на стадию сжигания в котел паротурбинного энергоблока.

Известная энергетическая установка содержит блок пиролиза сланцев с технологической топкой, котел-утилизатор, соединенный с технологической топкой, систему очистки и конденсации парогазовой смеси, подключенную к блоку пиролиза и снабженную выводами полукоксового газа и фракций жидких топлив, паротурбинный энергоблок с котлом, подключенным к выводам фракций жидких топлив (легкой бензиновой фракции и топочного масла), газотурбинный энергоблок, камера сгорания которого соединена с выводом фракции с Tкип. = 200 - 350oC и снабжена выводом сбросных газов, подключенным к котлу паротурбинного энергоблока.

Недостатками указанных способа и установки для получения энергии из сланцев является то, что основная часть энергии вырабатывается в паротурбинном энергоблоке, включающем котел, паровую турбину и электрогенератор, куда подают до 70% топочного масла - энергоносителя, состоящего из жидкого котельного топлива. КПД системы УТТ-ТЭС составляет около 32%. Газотурбинная установка в этой схеме использует в качестве газотурбинного топлива только узкую часть средней фракции с температурой кипения 200 - 350oC.

Другим недостатком приведенной схемы является также ограниченная маневренность в условиях работы при пиковых и полупиковых нагрузках и сложность управления при остановках или перерывах в работе УТТ.

Предлагаемое изобретение направлено на устранение упомянутых недостатков, на решение задачи по повышению эффективности выработки электроэнергии, увеличение энергетического КПД установки, повышение маневренности с возможностью работы при пиковых и полупиковых нагрузках. Кроме того, увеличивается ресурс непрерывной работы электростанции, улучшаются экологические показатели по выбросам в атмосферу

Для достижения указанных технических результатов способ включает пиролиз сланцев с получением парогазовой смеси и полукокса, сжигание полукокса с утилизацией тепла дымовых газов и выработкой пара, очистку и конденсацию парогазовой смеси с образованием полукоксового газа и фракций жидких топлив, сбор полукоксового газа и фракций жидких топлив в соответствующих накопительных емкостях, из которых фракцию с Tкип. = 350-450oC подают на сжигание с получением пара и выработкой электроэнергии, фракции с Tкип. = 200-350oC и с Tкип. < 200oC направляют на совместное сжигание в камеру сгорания газотурбинной установки (ГТУ) с выработкой электроэнергии и подачей сбросных газов в качестве окислителя на стадию сжигания фракции с Tкип. = 350-450oC, фракция с Tкип. более 450oC возвращают на стадию пиролиза, а поток полукоксового газа направляют на стадию сжигания с последующей выработкой электроэнергии.

В полученный при сжигании фракции жидких продуктов с Tкип. = 350-450oC пар дополнительно вводят поток пара, образованного на стадии утилизации тепла дымовых газов.

Сбросный газ, полученный после выработки электроэнергии при сжигании полукоксового газа, направляют в качестве окислителя на стадию сжигания фракции жидких топлив с Tкип. = 350-450oC.

Для обеспечения указанных задач установка содержит блок пиролиза сланцев с технологической топкой, котел-утилизатор, соединенный с технологической топкой, систему очистки и конденсации парогазовой смеси, подключенную к блоку пиролиза и снабженную выводами полукоксового газа и фракций жидких топлив, накопительные емкости, подключенные к соответствующим выводам фракций жидких топлив и полукоксового газа из системы очистки и конденсации, паротрубинный энергоблок с котлом, снабженным патрубком ввода жидких топлив, соединенным с емкостью фракции с Tкип. = 350-450oC, газотубинный энергоблок, камера сгорания которого снабжена патрубком, подключенным к емкостям фракций с Tкип = 200-350oC и с Tкип < 200oC и соединена выводом сбросных газов с котлом паротурбинного энергоблока, и дополнительный газотурбинный энергоблок, камера сгорания которого подключена к емкости полукоксового газа, а выхлоп сбросного газа из ГТУ - к котлу паротурбинного энергоблока.

Емкость фракции с Tкип более 450oC соединена с блоком пиролиза. Вывод пара котла-утилизатора соединен с паровой системой паротурбинного энергоблока, например с цилиндром среднего давления паровой турбины.

Применение двух газотурбинных энергоблоков: одной - на полукоксовом газе и второй - для сжигания большого количества жидкого топлива, увеличение общего количества жидкого топлива за счет повторного пиролиза тяжелой фракции позволяют увеличить энергетический КПД до 40-41%.

Установка накопительных емкостей для жидких фракций и полукоксового газа обеспечивает стабильность работы электростанции.

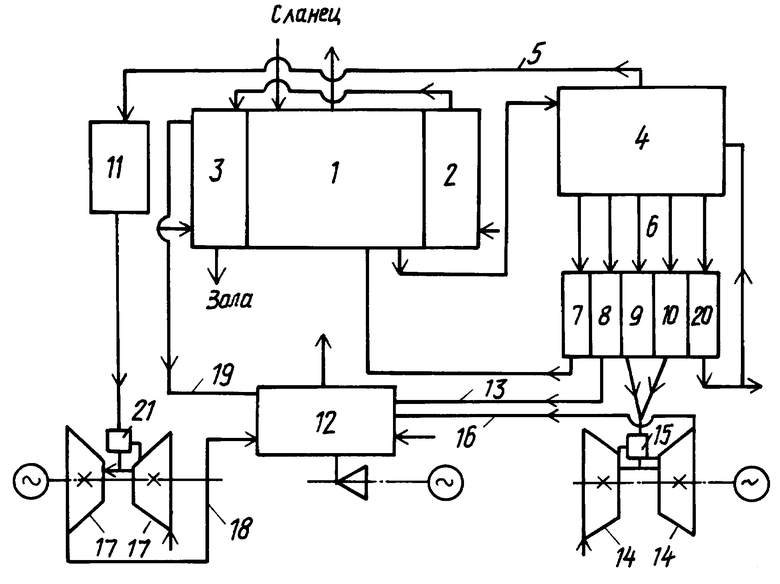

На чертеже представлена схема энергетической установки.

Установка содержит блок пиролиза 1 с технологической топкой 2, котел-утилизатор 3, соединенный с технологической топкой 2, систему очистки и конденсации парогазовой смеси 4, подключенную к блоку пиролиза 1 и снабженную выводами полукоксового газа 5 и фракций жидких топлив 6, накопительные емкости 7-11 фракций жидких топлив и полукоксового газа, подсоединенные к соответствующим выводам из системы их очистки и конденсации 4, паротурбинный энергоблок с котлом 12, снабженным патрубком 13, соединенным с емкостью 8 фракции с Tкип = 350-450oC, газотурбинный энергоблок 14, камера сгорания которого 15 снабжена патрубками, подключенными к емкости 9 фракции с Tкип = 200-350oC и емкости 10 фракции с Tкип < 200oC, и соединена выводом сбросных газов 16 из ГТУ с котлом 12 паротурбинного энергоблока. Установка содержит дополнительный газотурбинный энергоблок 17, камера сгорания которого 21 подключена к емкости 11 полукоксового газа, выполненной в виде газгольдера. Вывод сбросного газа 18 газотурбинного энергоблока 17 соединен с котлом 12 паротурбинного энергоблока. Емкость 7 фракции жидких топлив с Tкип более 450oC подключена к блоку пиролиза 1. Вывод пара 19 котла-утилизатора 3 соединен с паровой системой паротурбинного энергоблока.

Установка работает следующим образом. Сланец с размерами частиц 0-25 мм подают в блок пиролиза 1, где его нагревают до температур пиролиза твердым теплоносителем - золой с образованием парогазовой смеси и полукокса. Полукокс сжигают в технологической топке 2 (аэрофонтанная топка) с образованием золы, подаваемой в качестве теплоносителя на стадию пиролиза. Дымовые газы из технологической топки 2 поступают в котел-утилизатор 3, в котором вырабатывают пар, направляемый в цилиндр среднего давления паротурбинного энергоблока. Парогазовую смесь очищают и конденсируют в системе 4 с получением полукоксового газа и фракций жидких топлив. Указанные фракции поступают по выводам 6 в соответствующие емкости 7-10, а полукоксовый газ по газопроводу 5 подают в газгольдер 11, пирогенетическую воду 20 используют в процессе и выводят на дальнейшую переработку. Фракцию жидкого топлива с Tкип выше 450oC из емкости 7 направляют на повторный пиролиз в блок пиролиза 1. За счет повторного пиролиза получают дополнительное количество жидких топлив. Фракцию жидкого топлива с Tкип = 350-450oC из емкости 8 подают в котел 12 паротурбинного энергоблока через патрубок 13, где происходит сжигание этой фракции с выработкой пара и электроэнергии. Фракции жидких топлив с Tкип = 200-350oC и с Tкип < 200oC из соответствующих емкостей 9 и 10 направляют в камеру сгорания 15 газотурбинного энергоблока 14. Сбросные газы после газотурбинного энергоблока 14 через вывод 16 подают в котел 12 паротурбинного энергоблока в качестве окислителя. Полукоксовый газ из емкости 11 (газгольдера) поступает в камеру сгорания 21 второго дополнительно установленного газотурбинного энергоблока 17. Сбросные газы через вывод 18 также направляют в качестве окислителя в котел 12 паротурбинного энергоблока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| ПАРОГАЗОВАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2134284C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ СОРБЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174948C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| ПАРОГАЗОВАЯ УСТАНОВКА С ПИРОЛИЗОМ УГЛЯ | 2009 |

|

RU2387847C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2372372C1 |

Способ и установка предназначены для использования в энергетике и сланцеперерабатывающей промышленности. Установка содержит блок пиролиза сланцев с технологической топкой, котел-утилизатор, соединенный с технологической топкой, систему очистки и конденсации парогазовой смеси, накопительные емкости для полукоксового газа и фракций жидких топлив, паротурбинный энергоблок, соединенный с емкостью фракции с Ткип 350-450°С, газотурбинный энергоблок, подключенный к емкости с фракциями с Ткип = 200-350°С и Ткип < 200°С, дополнительный газотурбинный энергоблок, подключенный к емкости полукоксового газа. Выводы сбросных газов газотурбинных блоков соединены с котлом паротурбинного энергоблока. Сланец подвергают пиролизу с получением парогазовой смеси и полукокса, полукокс сжигают с утилизацией тепла дымовых газов и выработкой пара, парогазовую смесь подвергают очистке и конденсации с образованием полукоксового газа и фракций жидких топлив. Последние собирают в соответствующих емкостях, из которых фракцию с Ткип = 350-450°С сжигают в паротурбинном энергоблоке, фракции с Ткип = 200-350°С и Tкип < 200°С сжигают в газотурбинном энергоблоке, фракцию с Ткип более 450°С возвращают на стадию пиролиза, а полукоксовый газ сжигают в дополнительно установленном газотурбинном энергоблоке. Применение такого технического решения позволяет повысить эффективность выработки электроэнергии и увеличить энергетический КПД установки. 2 c. и 4 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТЕЛЬМАХ Г.П | |||

| и др | |||

| К вопросу освоения энерготехнологической установки Эстонской ГРЭС | |||

| Новые способы использования низкосортных топлив в энергетике | |||

| Сборник научных трудов | |||

| - М.: ЭНИН им.Г.М.Кржижановского, 1989, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Парогазовая установка с газификацией твердого топлива | 1989 |

|

SU1645573A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМБИНИРОВАННОГО ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКОЙ И МЕХАНИЧЕСКОЙ ЭНЕРГИИ | 1991 |

|

RU2119700C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ИНДИВИДУАЛЬНЫЙ АРТИКУЛЯТОР | 2004 |

|

RU2253407C2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СТРУЙНЫЙ ТРЕХПОЗИЦИОННЫЙ РЕГУЛЯТОР | 2004 |

|

RU2274883C2 |

Авторы

Даты

2000-07-10—Публикация

1999-01-25—Подача