Изобретение относится к устройствам для очистки вентиляционных выбросов, отходящих от технологического оборудования и содержащих органические примеси, и дожигания токсичных органических соединений в газовоздушной среде.

Известен реактор (см. , например, патент РФ N 2018052 кл. F 23 G 7/06, 1990), включающий секционированный реактор с неподвижной двухслойной насадкой, первый слой - инертная засыпка, второй - каталитическая, вращающийся коллектор (ротор) с секторным вырезом, один торец которого прижат к выходу из реактора, а другой - к газоотводному патрубку.

Недостатком такого и подобных ему устройств является необходимость затраты энергии на вращение коллектора, значительное аэродинамическое сопротивление газовоздушного тракта. Также существенным недостатком является сложность герметизации уплотнений вращающихся и движущихся частей коллектора.

Известен плазмохимический реактор (см., например, кн. В.Д. Пархоменко и др. Процессы и аппараты плазмохимической технологии - Киев, 1979. - с. 128), содержащий генераторы низкотемпературной плазмы, реактор.

Наиболее близким по технической сущности к заявленному является плазменный реактор, включающий генераторы низкотемпературной плазмы, реактор, состоящий из охлаждаемой камеры смешения и охлаждаемой секции (АТ 402388, кл. F 23 G 7/00, 25.04.97).

Недостатком является неравномерный прогрев газовоздушного потока, и, следовательно, значительный недожог органических примесей, который приводит к снижению степени очистки газовоздушной смеси.

Технической задачей изобретения является повышение степени очистки вентиляционных выбросов и дожигания токсичных органических соединений в газовоздушной среде за счет выравнивания скоростного и температурного полей газового потока. Для решения поставленной технической задачи в устройстве для очистки вентиляционных выбросов и дожигания токсичных органических соединений в газовоздушной среде, содержащем генераторы низкотемпературной плазмы и реактор, состоящий из охлаждаемой камеры смешения и охлаждаемой секции, по направлению газового потока за охлаждаемой камерой смешения в охлаждаемой секции установлен жаропрочный перфорированный элемент, причем охлаждаемая камера смешения и охлаждаемая секция до жаропрочного перфорированного элемента изнутри снабжены теплоизоляционным слоем.

Целесообразно также жаропрочный перфорированный элемент расположить на расстоянии от 2 до 4 диаметров внутренней поверхности реактора от места ввода плазменных струй, где в основном заканчивается перемешивание плазменных струй с газовоздушным потоком, т.е. касание внешней тепловой границы струи с внутренней поверхностью теплоизоляционного слоя, обеспечивая тем самым более равномерное температурное поле перед жаропрочным перфорированным элементом, вследствие чего повышается степень очистки.

Целесообразно также протяженность жаропрочного перфорированного элемента выполнить по величине от 10 до 150 эквивалентных диаметров его перфорации, причем эквивалентный диаметр перфорации составляет от 1 до 6 мм. Протяженность и диаметр перфораций жаропрочного перфорированного элемента обусловлены минимальным образованием сажи в процессе очистки газовоздушного потока и ее охлаждением на внутренней поверхности перфораций, вследствие чего повышается степень очистки.

Целесообразно также реактор выполнить с одинаковым внутренним диаметром по всей длине, таким образом обеспечивая постоянство скорости движения газовоздушного потока по длине реактора, так как при этом не будет образовываться нежелательных застойных зон в реакторе, скорость и температура в которых отличается от оптимальных параметров очистки газовоздушного потока, вследствие чего повышается степень очистки.

Проведенный заявителем поиск по научно-техническим и патентным источникам информации и выбранный из перечня аналогов прототип позволили выявить отличительные признаки в заявленном техническом решении, а именно выполнение по направлению газового потока за охлаждаемой камерой смешения жаропрочного перфорированного элемента; охлаждаемая камера смешения и охлаждаемая секция до жаропрочного перфорированного элемента изнутри снабжена теплоизоляционным слоем. Совокупность существенных признаков как известных, так и предложенных, обусловливает возможность "промышленной применимости" предлагаемого изобретения. Оригинальность всех предложенных конструктивных решений: выполнение по направлению газового потока за охлаждаемой камерой смешения жаропрочного перфорированного элемента; охлаждаемая камера смешения и охлаждаемая секция до жаропрочного перфорированного элемента изнутри снабжена теплоизоляционным слоем удовлетворяет критерию "новизна".

Проведенный дополнительный поиск известных технических решений с целью обнаружения в них признаков, сходных с признаками отличительной части формулы заявляемого изобретения и сравнения свойств заявляемого и известных технических решений, обусловленных наличием в них указанных признаков, показал следующее. Не все признаки отличительной части формулы изобретения найдены в известных технических решениях (по направлению газового потока за камерой смешения установлен жаропрочный перфорированный элемент, охлаждаемая камера смешения и охлаждаемая секция до жаропрочного перфорированного элемента изнутри снабжена теплоизоляционным слоем; жаропрочный перфорированный элемент расположена на расстоянии от 2 до 4 диаметров внутренней поверхности реактора от места ввода плазменных струй; протяженность жаропрочного перфорированного элемента составит от 10 до 150 эквивалентных диаметров перфорации, эквивалентный диаметр перфорации составит от 1 до 6 мм; реактор выполнен с одинаковым внутренним диаметром по всей длине). Новая предложенная совокупность существенных признаков подтверждает их достоверность для признания "изобретательского уровня".

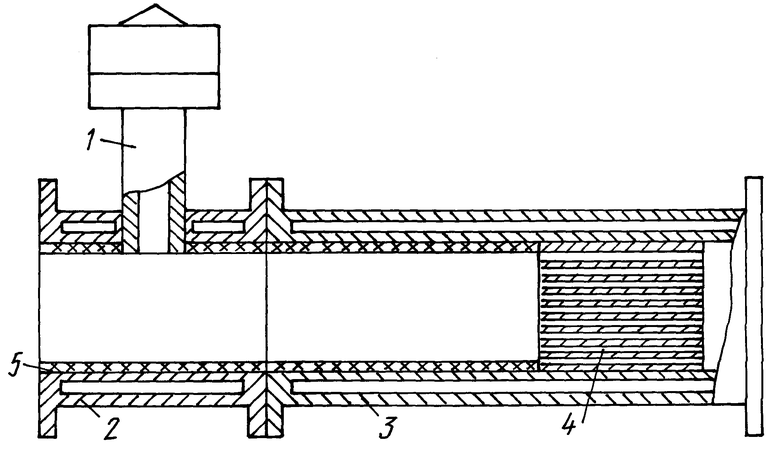

Пример выполнения устройства для очистки вентиляционных выбросов, отходящих от технологического оборудования и содержащих органические примеси, и дожигания токсичных органических соединений в газовоздушной среде поясняется чертежом: на фигуре изображен вид устройства сбоку.

Устройство содержит генераторы низкотемпературной плазмы 1 (на чертеже показан один), реактор, включающий охлаждаемую камеру смешения 2; охлаждаемую секцию 3; жаропрочный перфорированный элемент 4, теплоизоляционный слой 5. Форма отверстий жаропрочного перфорированного элемента может быть как криволинейной, так и в виде многоугольника или же комбинированной формы, ориентация отверстий относительно друг друга может быть произвольной или строго ориентированной. Поверхность, обращенная навстречу потоку, и/или противоположная ей поверхность жаропрочного перфорированного элемента, может иметь как плоскую, так и криволинейную поверхностью, например вогнутую. Коэффициент живого сечения жаропрочного перфорированного элемента должен быть не менее 0,3 - 0,4.

Устройство работает следующим образом. Органосодержание вентиляционные выбросы из вентиляционной системы или токсичные органические соединения в газовоздушной среде поступают в охлаждаемую камеру смешения 2, где они нагреваются за счет перемешивания с высокотемпературными плазменными струями, генерируемыми генераторами низкотемпературной плазмы 1. Для достижения необходимого температурного режима и равномерного температурного профиля газовоздушного потока в охлаждаемой камере смешения 2 установлено несколько генераторов низкотемпературной плазмы, например три, в плоскости, перпендикулярной оси охлаждаемой камеры смешения 2. Плазменные струи подают в охлаждаемую камеру смешения 2 радиально под углом от 0 градусов до 180 градусов к газовоздушному потоку, чем сохраняется прямоточная схема движения газовоздушного потока, т.е. без дополнительного увеличения сопротивления на отводы в газовоздушном тракте, причем соотношение диаметра плазменной струи и диаметра внутренней поверхности реактора выбирается в пределах от 1/3 до 1/10, обеспечивая тем самым оптимальный режим перемешивания. Далее газовоздушный поток поступает в охлаждаемую секцию 3, где на расстоянии от 2 - до 4 диаметров внутренней поверхности реакторов от места ввода плазменных струй установлен жаропрочный перфорированный элемент 4, где в основном заканчивается перемешивание, т.е. касание внешней границы струи с внутренней поверхностью теплоизоляционного слоя 5. Жаропрочный перфорированный элемент 4, нагреваясь за счет теплоты горения органических соединений и теплоты газовоздушного потока, переданной ему плазменными струями, обеспечивает выравнивание температурного поля газовоздушного потока, повышая тем самым степень очистки. Протяженность и диаметр перфораций жаропрочного перфорированного элемента 4 обусловлены образованием сажи в процессе очистки газовоздушного потока и ее осаждением на внутренней поверхности перфораций. На внутреннюю поверхность перфораций жаропрочного перфорированного элемента может быть нанесен катализатор, обеспечивая тем самым снижение доли окислов азота и монооксида углерода, образующихся в процессе очистки вентиляционных выбросов, отходящих от технологического оборудования и содержащих органические примеси, и дожигания токсичных органических соединений в газовоздушной среде. Форма поверхности, обращенной навстречу потоку, и/или противоположной ей поверхности жаропрочного перфорированного элемента, форма и размер перфораций жаропрочного перфорированного элемента, а также их ориентации относительно друг друга обусловлены режимом работы установки, физическим (например, аэрозоль) и химическим (например, высокомолекулярные, легкополимеризующиеся соединения) составом вентиляционных выбросов, содержащих органические примеси или токсичные органические соединения в газовоздушной среде. Минимальный коэффициент живого сечения жаропрочного перфорированного элемента обусловлен оптимальным аэродинамическим сопротивлением устройства в целом, суммарной внутренней площадью поверхности перфораций и необходимостью выравнивания скоростного поля газовоздушного потока, что необходимо для повышения степени очистки. Охлаждаемая камера смешения 2 и охлаждаемая секция 3 до жаропрочного перфорированного элемента 3 изнутри снабжены теплоизоляционным слоем 5, что повысит температуру на внутренней поверхности реактора, вследствие чего уменьшится неравномерность температурного поля газовоздушного потока, поэтому параметры газовоздушного потока в пристеночной области не будут отличаться от оптимальных параметров очистки. Толщина теплоизоляционного слоя 5 зависит от живого сечения реактора, которое может быть уменьшено не более чем на 15%, рассчитанное по внутреннему диаметру реактора, в противном случае определяющим диаметром будет не диаметр внутренней поверхности реактора, а диаметр внутренней поверхности теплоизоляционного слоя 5. Далее в реакторе происходит постепенное охлаждение газового потока, причем свободная длина участка реактора за жаропрочным перфорированным элементом 4 должна быть не менее 1 диаметра внутренней поверхности реактора, чем достигается постепенное охлаждение газовоздушного потока, вследствие чего повышается степень очистки вентиляционных выбросов, содержащих органические примеси или токсичные органические соединения в газовоздушной среде. Очищенный, разогретый газовоздушный поток поступает в вентиляционную сеть, например в теплообменник, для утилизации тепла или иное устройство для утилизации продуктов плазмохимической обработки газовоздушного потока, прошедший в реакторе. Таким образом достигнут технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ | 1994 |

|

RU2094756C1 |

| МЕТАЛЛИЧЕСКАЯ БАЛКА | 1995 |

|

RU2105843C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ И КЛАССИФИКАЦИИ | 1995 |

|

RU2106201C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАБИВНОЙ СВАИ В ГРУНТЕ | 1996 |

|

RU2153044C2 |

| СПОСОБ ОБЛИЦОВКИ ПОВЕРХНОСТИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1993 |

|

RU2070258C1 |

| ФИЛЬТР С ЗЕРНИСТОЙ ЗАГРУЗКОЙ | 1995 |

|

RU2096066C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОБЕТОНОВ | 1994 |

|

RU2107052C1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ | 1995 |

|

RU2113950C1 |

| УСТРОЙСТВО ДЛЯ РАСШИРЕНИЯ ОТВЕРСТИЙ | 1995 |

|

RU2122075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩИТОВ ПОЛА ИЗ МЯГКОЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1993 |

|

RU2054444C1 |

Устройство для очистки вентиляционных выбросов и дожигания токсичных органических соединений в газовоздушной среде содержит генераторы низкотемпературной плазы (П), реактор (Р), состоящий из охлаждаемой камеры смешения (КС) и охлаждаемой секции (С), жаропрочный перфорированный элемент (ЖПЭ), установленный по направлению газового потока за КС, причем КС и С до ЖПЭ изнутри снабжены теплоизоляционным слоем (ТС). Предлагаются варианты исполнения: ЖПЭ расположен на расстоянии 2 - 4 диаметров внутренней поверхности реактора от места ввода плазменных струй; протяженность ЖПЭ составит 10 - 150 эквивалентных диаметров перфорации, причем эквивалентный диаметр перфорации составляет 1 - 6 мм, Р выполнен с одинаковым внутренним диаметром по всей длине. Достигаемый технический результат: повышение степени очистки вентиляционных выбросов и дожигания токсичных органических соединений за счет выравнивания скоростного и температурного полей газового потока. 3 з.п. ф-лы, 1 ил.

| 0 |

|

SU402338A1 | |

| КАМЕРА ДОЖИГАНИЯ ОТХОДОВ | 1994 |

|

RU2083923C1 |

| Устройство для очистки вентиляционных выбросов | 1984 |

|

SU1418546A1 |

| Устройство для обезвреживания сбросных газов | 1988 |

|

SU1610199A1 |

| Отопительно-вентиляционное устройство | 1991 |

|

SU1788399A1 |

| Бернардинер М.Н | |||

| и др | |||

| Огневая обработка и обезвреживание промышленных отходов | |||

| - М.: Химия, 1990, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1999-08-10—Публикация

1997-09-02—Подача