Изобретение относится к области деревообработки, в частности к устройствам, используемым в процессе уплотнения и формообразования изделий из цельной древесины.

Большинство известных технологий уплотнения и формообразования изделий из цельной древесины основаны на силовом воздействии внешней статической нагрузкой на заготовку, размещенную в пресс-форме. При этом традиционным является использование в указанных технологиях пресс-форм, выполненных из сплавов и металлов [например, а.с. СССР N 319474, B 27 M 1/02, публ. 1971 г. ; а.с. СССР N 344992, B 27 M 1/02, публ. 1972 г.], поскольку указанные материалы выдерживают значительные по величине статические нагрузки.

Весьма перспективной является новая технология уплотнения и формообразования изделий из цельной древесины, согласно которой на заготовку, размещенную в пресс-форме, воздействуют статической силовой нагрузкой и полем акустических волн [патент РФ N 2089385, B 27 M 3/04, публ. 1997 г.].

В качестве прототипа авторами выбрана пресс-форма, используемая в технологии по вышеуказанному патенту.

Согласно рассматриваемой технологии прессование заготовки осуществляется в процессе ее продвижения в пресс-форме под действием пуансона, при этом одновременно в пресс-форме возбуждают акустические колебания. В связи с этим пресс-форма должна быть выполнена из материала достаточно прочного для выдерживания статических нагрузок, а также проводящего акустические волны. Традиционно используемые для изготовления пресс-форм материалы и сплавы отвечают указанным требованиям. Конструктивно пресс-форма представляет собой протяженное полое тело, форма которого соответствует форме заготовки и для цилиндрической заготовки имеет вид трубы.

Однако к пресс-форме не предъявляются требования по согласованию ее акустических свойств с акустическими свойствами заготовки из цельной древесины.

Известно, что особенностью древесины является анизотропия ее упругих свойств, в частности, различие величин акустического сопротивления в направлениях вдоль и поперек волокон.

Металлы и их сплавы имеют акустическое сопротивление значительно большее по величине, чем древесина в направлении вдоль волокон и, тем более, в направлении поперек волокон, и, кроме того, являются изотропными по своим акустическим свойствам, что в совокупности, не позволяет достичь согласования акустических свойств пресс-формы и древесной заготовки.

Из-за несогласованности акустических сопротивлений пресс-формы и заготовки происходит перераспределение энергии волнового акустического поля на границе раздела сред "пресс-форма - заготовка". В частности, в случае использования металлической пресс-формы большая часть энергии акустического поля расходуется в материале пресс-формы, а не в материале древесной заготовки.

Задачей заявляемого изобретения является повышение экономичности процесса уплотнения и формообразования изделий из цельной древесины, обрабатываемых с помощью одновременного воздействия на заготовку в пресс-форме статической нагрузки и поля акустических волн.

Поставленная задача решается тем, что пресс-форма, выполненная в виде полого тела из материала, проводящего акустические колебания, изготовлена из уплотненной и высушенной древесины, имеющей плотность, не менее, чем в 1,3 раза выше плотности исходной древесины, и остаточную влажность не более 8%, при этом в пресс-форме волокна древесины ориентированы вдоль продольной оси пресс-формы.

Новым является то, что в качестве материала пресс-формы использована уплотненная и высушенная древесина, имеющая плотность, не менее, чем в 1,3 раза выше плотности исходной неуплотненной древесины, и остаточную влажность не более 8%, при этом в пресс-форме волокна древесины ориентированы вдоль продольной оси пресс-формы.

Кроме того, новыми является то, что в качестве материала пресс-формы следует использовать уплотненную и высушенную древесину с вышеуказанными параметрами, в которой скорость распространения акустических колебаний вдоль волокон древесины не менее 3000 м/с.

Новым также является то, что на ее внутреннюю поверхность может быть нанесен слой армирующего материала.

Выполнение пресс-формы из древесного материала таким образом, что волокна древесины в пресс-форме ориентированы вдоль ее продольной оси, позволяет обеспечить высокую степень согласования акустических сопротивлений пресс-формы в продольном и поперечном направлениях с акустическими сопротивлениями помещаемой в пресс-форму древесной заготовки в направлениях соответственно вдоль и поперек ее волокон. За счет согласования акустических свойств пресс-формы и обрабатываемой заготовки значительно снижаются потери волновой энергии на границе раздела сред "пресс-форма - заготовка" ввиду практически полного прохождения акустической волны в древесный материал и соответственно увеличивается объемная плотность энергии в материале обрабатываемой древесины, а также обеспечивается более равномерное распределение энергии в объеме заготовки. Поэтому более эффективно используется энергия акустических волн, что позволяет получить высококачественные изделия при относительно невысоких энергетических затратах.

Выполнение пресс-формы из уплотненной и высушенной древесины, а не из сырой позволяет избежать деформации пресс-формы в процессе ее эксплуатации под действием силовых нагрузок и повышенной температуры, испытываемых пресс-формой в процессе обработки и сушки в ней заготовки. Как показали экспериментальные исследования, для того, чтобы пресс-форма выдерживала вышеуказанные воздействия без деформации, а также обладала достаточной прочностью при приложении статических нагрузок в диапазоне величин, применяемых в процессе обработки заготовок из цельной древесины, необходимо использовать для изготовления пресс-формы древесину со степенью уплотнения не менее чем в 1,3 раза и с остаточной влажностью не более 8%.

Как показали экспериментальные исследования, наилучшие показатели качества пресс-формы обеспечиваются при использовании для ее изготовления уплотненной и высушенной древесины с вышеуказанными характеристиками, в которой скорость распространения акустических волн в направлении вдоль волокон не менее 3000 м/с. Скорость распространения акустических волн является функцией не только плотности и влажности материала, но и его структуры и упругих характеристик. Измерение данного параметра позволяет осуществить контроль структуры материала пресс-формы. Экспериментально установлено, что если величина скорости звука вдоль волокон древесины в исследуемой заготовке для пресс-формы менее 3000 м/с, это свидетельствует о наличии в ней структурных дефектов (трещин, пустот, разрушенных волокон). Указанные дефекты снижают прочностные характеристики пресс-формы, а также ухудшают согласованность акустических сопротивлений пресс-формы и обрабатываемой заготовки. Таким образом, контроль скорости распространения акустических волн позволяет осуществить выбор качественных заготовок для пресс-формы, обеспечивающих наилучшие эксплуатационные свойства готовой пресс-формы.

Для дополнительного уплотнения пресс-формы и повышения ее срока службы на внутреннюю поверхность пресс-формы может быть нанесен слой армирующего материала. При этом толщину указанного слоя выбирают много меньше длины звуковой волны в поперечном направлении, возникающей в пресс-форме при возбуждении в ней акустических колебаний. Указанное условие позволяет минимизировать влияние указанного слоя на прохождение акустических волн в заготовку. В качестве армирующего материала могут быть использованы, например, стеклопластики, высокомолекулярные клеи и полимерные пленки.

Таким образом, предлагаемая пресс-форма за счет высокой эффективности использования энергии акустических волн обеспечивает экономичность процесса обработки заготовок из цельной древесины. Кроме того, преимуществом заявляемой пресс-формы является возможность использования для ее изготовления малоценной древесины (ольха, осина, береза, тополь), а также тонкомера древесины ценных пород, полученного в результате санитарных рубок леса, что расширяет арсенал полуфабрикатов, пригодных для изготовления пресс-формы, и снижает стоимость ее изготовления.

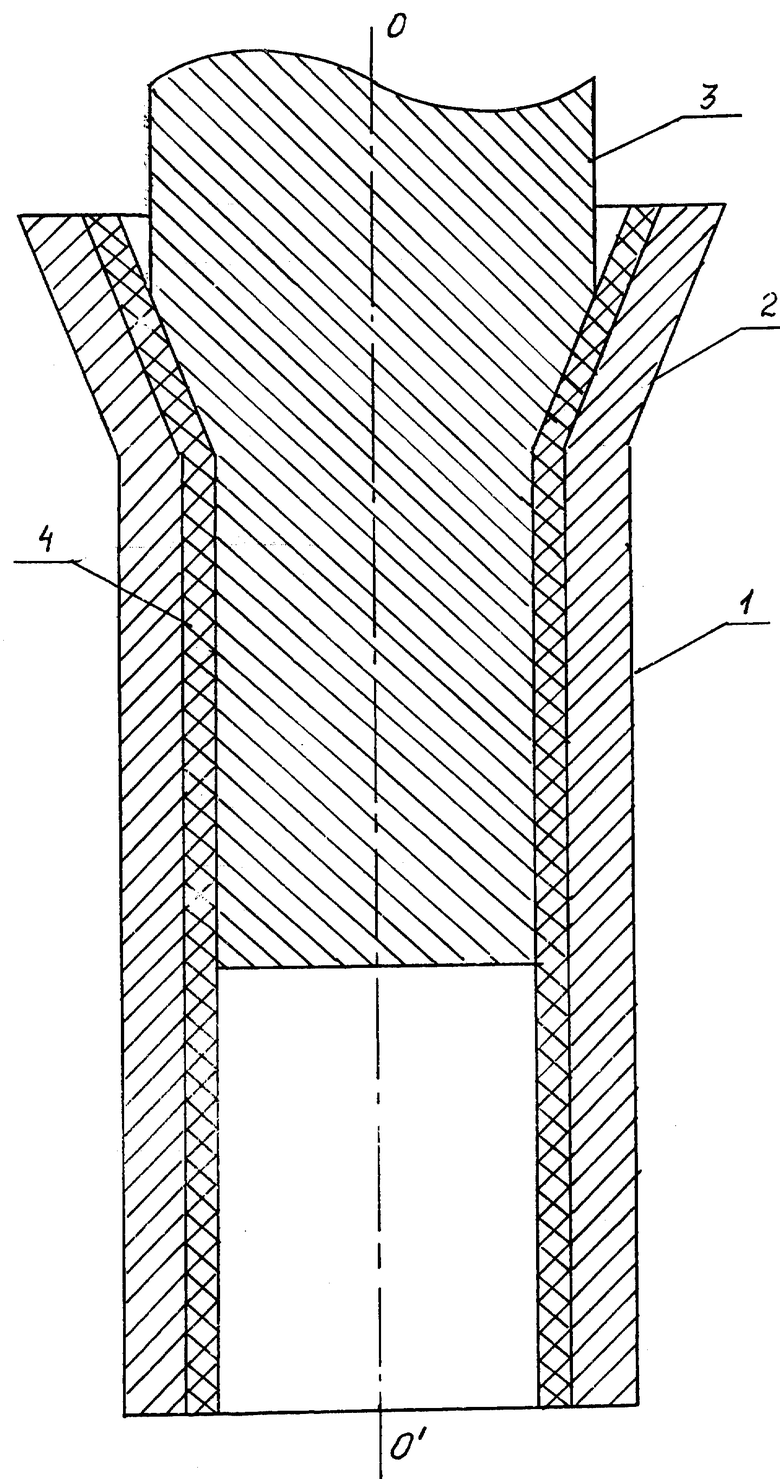

На чертеже представлен общий вид пресс-формы.

Пресс-форма выполнена в виде тонкостенной трубы 1 из уплотненной не менее чем в 1,3 раза и высушенной до остаточной влажности не более 8% древесины. Труба 1 имеет заходную часть 2 в виде обратного усеченного конуса, предназначенную для заведения в пресс-форму цилиндрической заготовки 3. Волокна древесного вещества, из которого выполнена труба 1, и волокна в материале заготовки 3 ориентированы вдоль оси O-O' пресс-формы. Внутренняя поверхность трубы 1 покрыта слоем 4 армирующего материала.

Изготовление и использование предлагаемой пресс-формы в технологическом процессе обработки заготовки показано в примерах, приведенных ниже.

Пример 1.

Для изготовления пресс-формы использовали древесину березы со степенью уплотнения 1,4 раза и остаточной влажностью 7%.

Скорость распространения акустических волн в заготовке для пресс-формы в направлении вдоль волокон составила 3200 м/с, что свидетельствовало об отсутствии дефектов в структуре материала для пресс-формы.

Вытачивали из указанной заготовки трубу 1 с внутренним диаметром 54 мм с заходной частью 2 в виде обратного усеченного конуса, при этом при вытачивании заготовку располагали так, чтобы волокна древесины в готовой пресс-формы были ориентированы вдоль ее продольной оси O-O'.

Для повышения прочности пресс-формы ее внутреннюю поверхность покрывали слоем 4 стеклопластика марки ЭДТ-10П толщиной 5 мм, что намного меньше длины звуковой волны в направлении поперек продольной оси O-O' пресс-формы на частоте возбуждаемых в пресс-форме акустических колебаний (18,0±0,5 кГц).

Акустические сопротивления пресс-формы в направлениях вдоль и поперек ее продольной оси O-O' составили соответственно величины 2,6•105 г/см2•с и 1,2•105 г/см2•с.

Использовали пресс-форму для уплотнения и формообразования цилиндрической заготовки 3 из березы диаметром 67 мм и длиной 500 мм с исходной плотностью 0,50 г/см3, в которой волокна ориентированы по длине заготовки.

Акустические сопротивления заготовки 3 в направлениях вдоль и поперек волокон древесины составили соответственно величины 2,6•105 г/см2•с и 1,35 •105 г/см2•с.

Сравнение величин акустического сопротивления пресс-формы и заготовки 3 показывает, что они близки по величине в обоих исследуемых направлениях.

Помещали заготовку 3 в заходную часть 2 трубы 1 и осуществляли статическую нагрузку на заготовку 3 величиной 4000 кгс с помощью пуансона (на чертеже не показан), движущегося со скоростью 5 мм/с. Одновременно сообщали пресс-форме акустические колебания от источника с частотой 18,0±1,5 кГц.

По окончании обработки снимали внешнее силовое воздействие и осуществляли сушку изделия в пресс-форме, после чего извлекали изделие из пресс-формы.

В результате получили изделие, плотность которого увеличилась в 1,5 раза и составила величину 0,75 г/см3. Диаметр изделия составил 53 мм. Исследовали рентгенограммы поперечных срезов изделия по его длине и судили о равноплотности материала изделия пор величине разброса результатов измерения расстояния между годичными кольцами, который составил 5%, что является высоким показателем равноплотности.

Пример 2 (сравнительный).

Для уплотнения и формообразования заготовки с исходными характеристиками по примеру 1 использовали пресс-форму, изготовленную из стали 45. Форма и размеры пресс-формы были такими же, как у пресс-формы по примеру 1.

Величина акустического сопротивления пресс-формы в обоих ортогональных направлениях составила 46,6•105 г/см2•с, что примерно в 40 раз больше величины акустического сопротивления обрабатываемой заготовки в направлении вдоль волокон и примерно в 60 раз больше величины акустического сопротивления заготовки в направлении поперек волокон. Формообразование и уплотнение заготовки осуществляли так, как описано в примере 1, но с приложением статической нагрузки 6000 кгс.

Получили изделие, диаметр и плотность которого были аналогичны примеру 1.

Равноплотность изделия определяли, как в примере 1. Разброс результатов измерения расстояния между годичными кольцами составил 7...9%.

Из приведенных примеров видно, что использование предлагаемой пресс-формы в процессе уплотнения и формообразования заготовок из цельной древесины позволяет значительно снизить величину статической нагрузки на заготовку и при этом получить изделие с требуемой степенью уплотнения и высокой равноплотностью. Это свидетельствует о повышении экономичности технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ | 1997 |

|

RU2122493C1 |

| СПОСОБ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2122944C1 |

| СПОСОБ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2134195C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ МНОГОФАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183532C2 |

| СПОСОБ ПРОПИТКИ ЗАГОТОВОК ИЗ ДРЕВЕСИНЫ | 2002 |

|

RU2218273C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171177C1 |

| СПОСОБ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2089385C1 |

| СПОСОБ СУШКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182291C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСИНТЕЗА ОЗОНА | 1999 |

|

RU2174095C2 |

| СПОСОБ ДЕЗИНФЕКЦИИ И ДЕЗОДОРАЦИИ ОБУВИ | 1999 |

|

RU2150219C1 |

Изобретение относится к области деревообработки. Пресс-форма выполнена в виде полого тела из материала, проводящего акустические колебания, и изготовлена из уплотненной и высушенной древесины, имеющей плотность, превышающую не менее чем в 1,3 раза плотность исходной древесины, и остаточную влажность не более 8%. При этом в пресс-форме волокна древесины ориентированы вдоль продольной оси пресс-формы. Изобретение позволяет повысить экономичность процесса уплотнения и формообразования изделий из цельной древесины, обрабатываемых с помощью одновременного воздействия на заготовку в пресс-форме статической нагрузки и поля акустических волн. 2 з.п.ф-лы, 1 ил.

| СПОСОБ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2089385C1 |

| RU 2075386 C1, 20.03.97 | |||

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДЬ^Х ОБРАЗЦОВ | 0 |

|

SU344992A1 |

Авторы

Даты

1999-08-20—Публикация

1998-05-21—Подача