Настоящее изобретение, в общем, относится к газовой турбине и, в частности, к усовершенствованной конструкции масляного уплотнения для подшипника турбины.

Главные подшипники, поддерживающие ротор газовой турбины на противоположных концах турбины, подвержены утечке масла, особенно при малой частоте вращения во время запуска и остановки. Эти подшипники обычно заключены в разъемные корпуса, которые включают в себя кольцевые разъемные уплотнения подшипника до и после самого подшипника. При запуске и во время нормальной работы в подшипники подают большие объемы масла. Для создания повышенного давления в уплотнениях при рабочей частоте вращения и для предотвращения утечек масла используют отбираемый воздух, но этого воздуха не имеется при запуске и остановке турбины.

Была предпринята попытка решить проблему утечки масла путем образования пазов на противоположных сторонах одной из половин корпуса подшипника. Эти пазы предназначались для того, чтобы более или менее схватить сам подшипник и предотвратить утечку из подшипника через горизонтальное соединение между сопрягаемыми поверхностями половин корпуса. Узлы, испытывавшиеся после такого усовершенствования, тем не менее все еще показывали утечки масла. Поэтому основной задачей этого изобретения является предотвращение утечек масла в подшипниках газовой турбины и устранение вызываемых ими дорогостоящих разборок оборудования и задержек в его отправке.

В примерном варианте осуществления изобретения разъемные уплотнения подшипника, расположенные спереди и сзади самого подшипника, снабжены каждое расположенными вровень парами пазов на горизонтальных соединительных поверхностях полусегментов уплотнения. Другими словами, сопрягаемые полусегменты каждого уплотнения (распространяющийся каждый на 180o) имеют пазы на диаметрально противоположных сторонах сегмента, так что каждое кольцевое уплотнение имеет четыре паза, которые при объединении образуют два масляных канала. В осевом направлении эти пазы или каналы расположены между двумя группами зубьев для уплотнения ротора и служат для отвода любого количества масла, которое протекло за первую группу зубьев для уплотнения ротора, в периферийное углубление в уплотнении, ведущее к сливному отверстию в корпусе подшипника. Масло в конце концов сливают в резервуар вблизи корпуса подшипника, где масло фильтруют и охлаждают, после чего масло рециркулирует в подшипник. Маслоотводящее действие пазов в соответствии с этим изобретением особенно полезно при малых частотах вращения турбины, имеющих место при ее запуске и остановке. Каналы, образованные пазами, однако, имеют дополнительное назначение, когда турбина действует при рабочей частоте вращения. Так как уплотнения подшипника находятся под повышенным давлением, то сжатый воздух будет течь через каналы в направлении от радиально внутренней части уплотнения к его радиально наружной части, тем самым создавая воздушный барьер для предотвращения просачивания масла вдоль горизонтальной плоскости соединения частей уплотнения, пересекающей каналы, и утечки масла вдоль горизонтальной плоскости соединения половин корпуса.

Благодаря этой конструкции уменьшаются до минимума, если по существу не устраняются, утечки масла в уплотнениях в корпусах подшипников газовой турбины.

Таким образом, в более широком аспекте настоящее изобретение относится к кольцевому уплотнению для корпуса подшипника ротора турбины, содержащему пару полусегментов, причем каждый сегмент распространяется по существу на 180o и приспособлен для помещения в соответствующее углубление для уплотнения, имеющееся в разъемной половине корпуса. Каждый сегмент имеет пару по существу горизонтальных сопрягаемых поверхностей на своих противоположных сторонах, причем на каждой поверхности имеется паз, образованный в ней поперек радиального размера по толщине сегмента.

Другой аспект изобретения относится к корпусу подшипника ротора, состоящему из разъемных половин и приспособленному для соединения сопрягаемых поверхностей этих половин, при этом каждая половина корпуса имеет углубления для подшипника, с каждой стороны которого находится углубление для уплотнения, а также из пары кольцевых уплотнений подшипника, каждое из которых состоит из пары полусегментов, при этом каждый сегмент приспособлен для помещения в соответствующее углубление для уплотнения, имеющееся в разъемной половине корпуса. Каждый сегмент имеет пару по существу горизонтальных сопрягаемых поверхностей на своих диаметрально противоположных сторонах. Усовершенствование заключается в образовании паза в каждой сопрягаемой поверхности, простирающегося поперек радиального размера по толщине сегмента, так что противоположные пазы в противоположных сопрягаемых поверхностях соответствующего кольцевого уплотнения при объединении образует пару масляных каналов.

Другие задачи и преимущества изобретения станут очевидными из следующего подробного описания и чертежей.

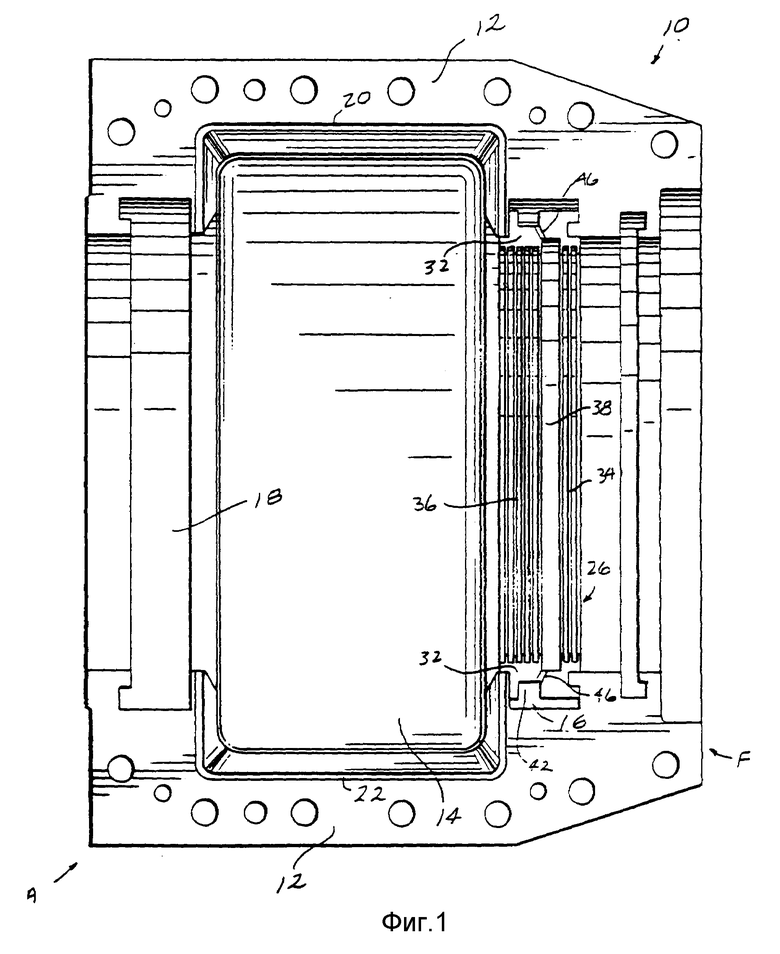

Фиг. 1 - вид сверху обычной половины корпуса подшипника, содержащей уплотнение подшипника в соответствии с данным изобретением.

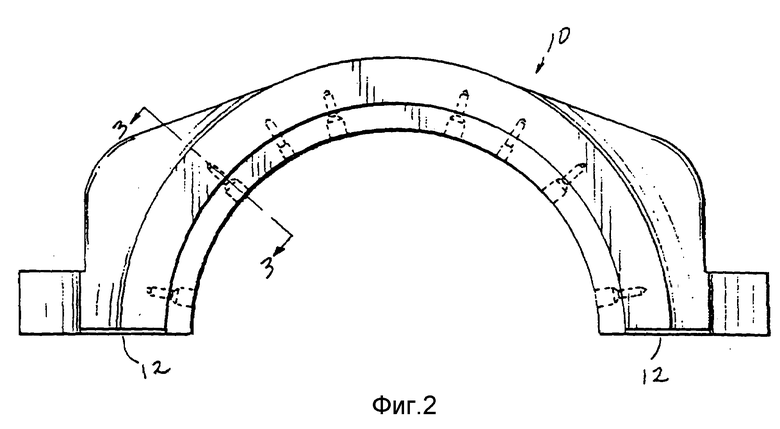

Фиг. 2 - вид с торца перевернутой половины корпуса подшипника, показанной на фиг. 1.

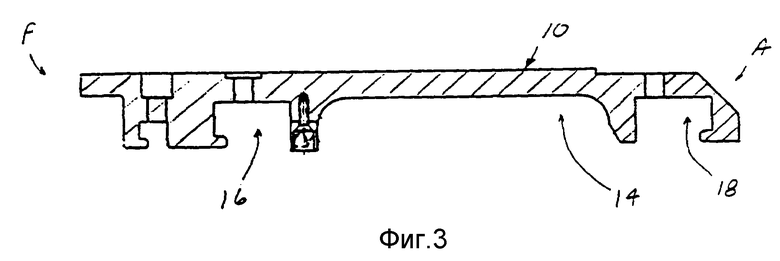

Фиг. 3 - вид в разрезе по линии 3-3 на фиг. 2.

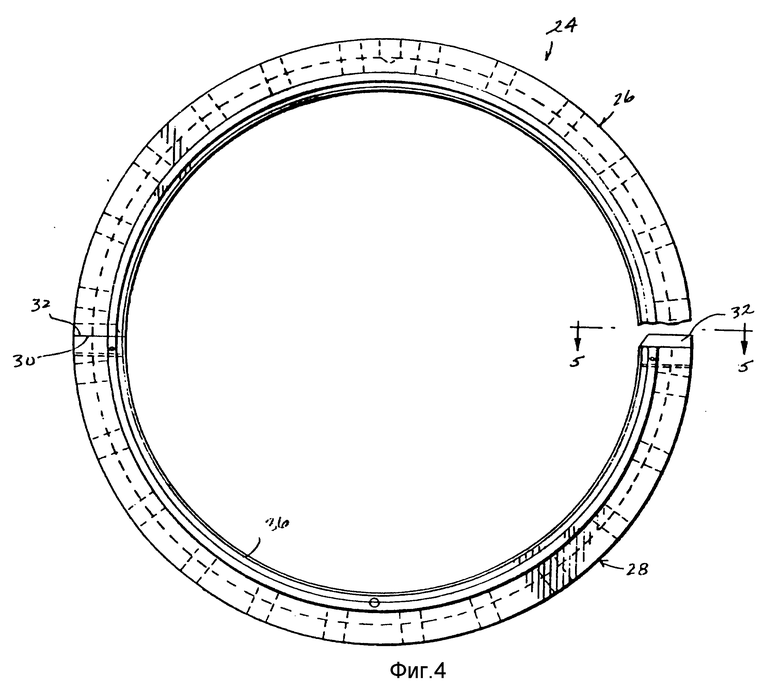

Фиг. 4 - вид с торца при частичном разрезе уплотнения подшипника, показанного на фиг. 3.

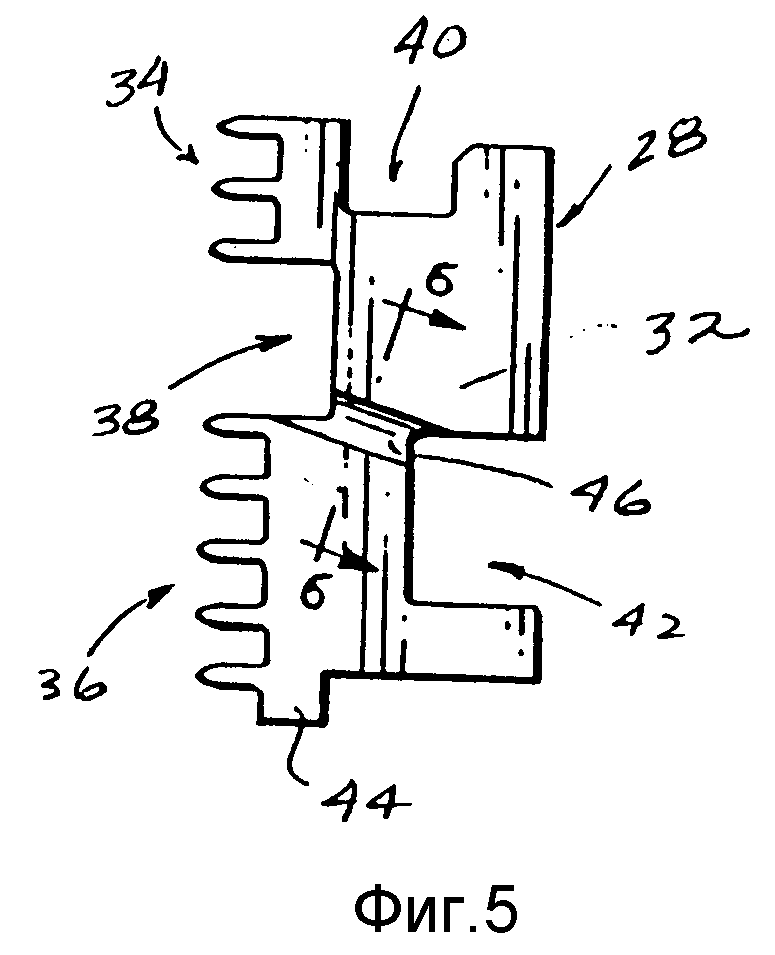

Фиг. 5 - частичный разрез по линии 5-5 на фиг. 4.

На фиг. 1 - 3 показана половина 10 корпуса подшипника, а точнее, внутренняя сторона верхней половины корпуса подшипника. Эта половина 10 корпуса подшипника предназначена для сопряжения с подобной нижней половиной (не показано) корпуса подшипника, которая соединяется плоской горизонтальной сопрягаемой поверхностью 12 и которая прикрепляется обычным образом, чтобы тем самым полностью закрывать подшипник, обычный в других отношениях.

Половина 10 корпуса включает в себя расширенное и расположенное в центре углубление 14 для подшипника, спереди и сзади которого в F, A, расположены соответственно углубления 16 и 18 для уплотнений подшипника. На фиг. 1 показаны также пазы 20 и 22, образованные на противоположных сторонах половины корпуса подшипника и частично охватывающие углубление 14 для помещения подшипника. Эти пазы отчасти являются результатом более ранней попытки решить проблему утечки масла на основании представления о том, что это был сам подшипник, имевший утечку масла.

Как определено в соответствии с этим изобретением, утечка в подшипнике как таковом не представляла собой проблему, но утечка скорее происходила в плоскости сопряжения полусегментов уплотнения подшипника. Конкретнее, как показано на фиг. 4 - 6, металлическое уплотнение 24 подшипника в соответствии с этим изобретением также образовано верхним и нижним полусегментами соответственно 26, 28, которые приспособлены для соединения горизонтальными сопрягаемыми поверхностями 30 и 32. Конструкция уплотнения, возможно, лучше всего понятна на фиг. 5, на которой подробно показан поперечный разрез уплотнения (которое только в общем виде показано на фиг. 4). Понятно, что на задней стороне A корпуса 10 будет использовано зеркально отображенное уплотнение (не показано), помещенное в углубление 18 и подобное углубление в нижней половине корпуса подшипника. Здесь будет описано только уплотнение 24. Конкретнее, нижняя часть 28 уплотнения на своей радиально внутренней стороне имеет две группы металлических уплотнительных зубьев 34 и 36, которые обращены радиально внутрь, т.е. к ротору (не показан). Эти две группы уплотнительных зубьев разделены углублением 38, обращенным радиально внутрь и простирающимся по всей половине уплотнения.

На стороне уплотнения, обращенной вперед, имеется по существу U-образное углубление 40, а на правой стороне или на радиально наружной стороне уплотнения - C-образное углубление 42, обычно расположенное радиально вблизи второй группы уплотнительных зубьев 36. С задней стороны уплотнения имеется часть 44, выступающая в осевом направлении. Далее, на фиг. 1 показан способ, с помощью которого половину 26 уплотнения устанавливают в общем взаимно дополняющем по форме углублении 16 для помещения уплотнения, имеющемся в половине 10 корпуса подшипника.

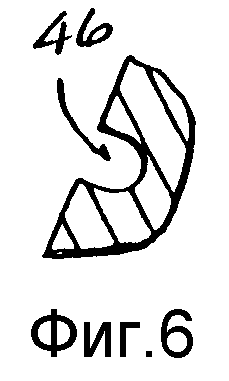

В соответствии с этим изобретением в сегменте 28 уплотнения и, точнее, в горизонтальной сопрягаемой поверхности 32 под углом делают паз 46, простирающийся от обращенного радиально внутрь углубления 38 к обращенному радиально наружу углублению 42. Подобный же паз образуют на противоположной стороне полусегмента 28 уплотнения, причем взаимодополняющие спаренные пазы образуют также в горизонтальных сопрягаемых поверхностях 30 нижнего полусегмента 26 уплотнения. В примерном варианте осуществления изобретения паз 46 может иметь глубину 0,47 см ± 0,05 см (0,118 ± 0,020 дюйма) и ширину 0,24 см ± 0,025 см (0,094 ± 0,010 дюйма). Когда полусегменты 26, 28 уплотнения соединены (как показано на левой стороне фиг. 4) с образованием кольцевого уплотнения, спаренные пазы 46 образуют два масляных канала на диаметрально противоположных сторонах уплотнения 24 в сопрягаемых или соединяемых поверхностях 30, 32.

Как уже упоминалось выше, при малых частотах вращения, например, имеющих место при запуске или остановке, масло, протекающее за первую группу уплотнительных зубьев 36, будет течь в один или оба канала, образованные находящимися вровень парами пазов 46, и оттуда в периферийное углубление 42, которое открывается в имеющееся в корпусе углубление 16 для помещения уплотнения. Самая нижняя часть углубления 42 сообщается со сливным отверстием в углублении 16, служащим для удаления масла из корпуса подшипника в резервуар вблизи подшипника, предпочтительно, на основании, на которое также опирается примыкающий конец турбины. Здесь масло фильтруют и охлаждают, после чего оно рециркулирует в корпус подшипника.

Как также упоминалось выше, при нормальных рабочих частотах вращения уплотнения подшипника находятся под повышенным давлением, так что сжатый воздух течет через паз 46 от радиально внутренней стороны уплотнения к радиально наружной стороне уплотнения. Это позволяет эффективно создавать воздушный барьер через уплотнение, предотвращая, таким образом, просачивание масла вдоль горизонтальных сопрягаемых поверхностей 30, 32 и проскок или прохождение масла через спаренные пазы 46. В таком случае исключается возможность того, что любое количество масла, прошедшего за первую группу уплотнительных зубьев, будет вытекать через места соприкосновения поверхностей полусегментов уплотнения и затем между половинами корпуса подшипника.

Хотя изобретение описано относительно того, что сейчас рассматривается как наиболее реальный и предпочтительный вариант осуществления изобретения, следует понять, что изобретение не ограничивается описанным вариантом его осуществления, а, наоборот, подразумевается как охватывающее различные модификации и эквивалентные конструкции, включающие в себя сущность и объем изобретения согласно приложенной формуле изобретения.

Устройство предназначено для газовых турбин. В корпусе подшипника ротора, состоящем из разъемных половин и приспособленном для соединения горизонтальными сопрягаемыми поверхностями этих половин, каждая половина включает в себя углубление для подшипника, с каждой стороны которого имеется углубление для уплотнения. Пара кольцевых уплотнений подшипника содержит каждую пару полусегментов, причем каждый сегмент приспособлен для помещения в соответствующее углубление для уплотнения в разъемных половинах корпуса и имеет пару по существу плоских сопрягаемых поверхностей на своих диаметрально противоположных сторонах. Усовершенствование заключается в пазе, образованном на каждой сопрягаемой поверхности и простирающемся поперек радиального размера по толщине сегмента, так что противоположные пазы в противоположных сопрягаемых поверхностях при объединении образуют пару масляных каналов в каждом кольцевом уплотнении подшипника. Изобретение повышает надежность устройства. 2 с. и 9 з.п.ф-лы, 6 ил.

| КОМПОЗИЦИЯ НА ОСНОВЕ БАКТЕРИОФАГА (ВАРИАНТЫ) | 2007 |

|

RU2366437C2 |

| Подшипник качения с уплотнением | 1990 |

|

SU1820061A1 |

| Уплотнение вращающегося вала | 1986 |

|

SU1404730A1 |

| 0 |

|

SU400759A1 | |

| Комиссар А.Г | |||

| Уплотнительные устройства опор качения | |||

| - М.: Машиностроение, 1980, с.93. | |||

Авторы

Даты

1999-08-20—Публикация

1995-05-25—Подача