Настоящее изобретение относится к уплотнениям между вращающейся и неподвижной деталями машины, например паровой турбины, и, в частности, относится к устройству для регулирования перемещения сегментов уплотнительного кольца между положением с большим зазором относительно вращающейся детали при пуске и положением с небольшим зазором при работе в установившемся режиме.

Во многих машинах между вращающимися и неподвижными деталями устанавливают уплотнения US 4436311 A, опубл. 13.03.1984. Например, в паровых турбинах принято использовать множество дуговых сегментов уплотнительного кольца для образования лабиринтного уплотнения вокруг и между неподвижной и вращающейся деталями. Обычно дуговые сегменты уплотнительного кольца располагают в кольцевом пазу в неподвижной детали, выполненным концентрическим относительно оси вращения машины и, следовательно, концентрическим по отношению к уплотняемой поверхности вращающейся детали. Каждый дуговой уплотнительный сегмент имеет дуговую уплотняющую поверхность напротив уплотняемой поверхности вращающейся детали. В уплотнениях лабиринтного типа уплотняющие поверхности имеют группу направленных по радиусу, разнесенных по оси зубьев, и эти зубья отнесены по радиусу от группы разнесенных по оси кольцевых пазов, образующих уплотняемую поверхность вращающейся детали. Как вариант вращающаяся деталь может иметь ровную поверхность по радиусу напротив группы зубьев на уплотняющих поверхностях. В любом случае действие уплотнения достигается путем создания турбулентного течения рабочего тела, например пара, по мере его прохождения через сравнительно небольшие зазоры внутри лабиринта, заданные зубьями уплотняющей поверхности и противолежащей поверхностью вращающейся детали. Как еще один вариант можно использовать комбинированное лабиринтное/щеточное уплотнение в качестве части уплотняющих поверхностей сегментов. Следовательно, основное уплотнение осуществляется щеточным уплотнением, при этом зубья лабиринта выполняют функцию резервного уплотнения в случае отказа щеточного уплотнения.

В типовой сборке кольцевой паз неподвижной детали выполнен в виде ласточкина хвоста, имеющего установочные выступы, направленные вдоль оси относительно друг друга и задающие между собой прорезь. Неподвижная деталь снабжена прорезями по длине, вследствие чего в полукольцевых пазах типа "ласточкин хвост" могут размещаться соответствующим образом профилированные дуговые сегменты уплотнительного кольца. Более конкретно дуговые сегменты аналогичным образом выполнены по форме "ласточкина хвоста", имеют пару выступов, направленных вдоль оси, находящихся на удалении друг от друга и предназначенных для размещения в пазу типа "ласточкин хвост", а также шейку, соединяющую уплотняющую поверхность и выступы сегмента и проходящую через прорезь, заданную установочными выступами паза. Шейка имеет дуговую уплотняющую поверхность, направленную при сборке по радиусу внутрь паза.

В этом типе уплотнения способность к сохранению небольшого равномерного зазора без физического контакта между вращающейся и неподвижной деталями является определяющей для образования эффективного уплотнения. Если этот радиальный зазор между уплотняющими поверхностями сегментов и противолежащей уплотняемой поверхностью вращающейся детали становится слишком большим, создается меньшая турбулентность, и действие уплотнения ухудшается. И наоборот, если зазор слишком мал, зубья уплотнения могут касаться вращающегося элемента, приводя к тому, что нарушаются профиль зубьев и небольшой зазор, и после этого создается меньшая турбулентность, точно так же ухудшающая действие уплотнения.

В современных уплотнительных кольцах часто используют пар высокого давления для преодоления направленного по радиусу наружу усилия пружины и перемещения после пуска сегментов уплотнительного кольца по радиусу внутрь к ротору. То есть при пуске пружины располагают сегменты уплотнительного кольца в самом отдаленном радиальном положении, создавая большой зазор между уплотнительными сегментами и ротором, чтобы обеспечить согласование с относительным перемещением ротора и неподвижной детали, в частности с радиальными сдвигами ротора во время пуска. В установившемся режиме давление пара преодолевает усилие пружины и перемещает сегменты по радиусу внутрь в положение с небольшим зазором относительно ротора. Однако детали этого уплотнения могут застревать или заедать вследствие неравномерных сил трения и потенциально создают большие щели для утечки по сравнению с более общепринятыми фиксированными или с упругим возвратом сегментами уплотнительного кольца. Кроме того, существующие уплотнительные кольца, устанавливаемые на турбины без межсегментного взаимодействия, могут подвергаться воздействию значительной систематической утечки между сегментами вследствие рассогласования коэффициентов теплового расширения.

В соответствии с настоящим изобретением создано уплотнение между неподвижной и вращающейся деталями с помощью уплотнительного кольца с изменяемым зазором, в котором использованы характеристики теплового расширения различных элементов для обеспечения при пуске большого зазора уплотнения между уплотняющей поверхностью сегмента уплотнительного кольца и вращающейся деталью и в то же время небольшого зазора и минимальной межсегментной утечки в установившемся режиме работы. В частности, в настоящем изобретении предусмотрен сегмент уплотнительного кольца, имеющий меньший коэффициент теплового расширения, чем несущая деталь уплотнения, т.е. неподвижная деталь, обычно диафрагма турбины или герметичный корпус. Кроме того, предусмотрено центрирующее кольцо, имеющее больший коэффициент теплового расширения, чем несущая деталь уплотнения. В предпочтительном виде изобретения пара центрирующих колец предусмотрена на противоположных по направлению оси сторонах уплотнительных сегментов и поддержана неподвижной деталью, например штырями, с восстанавливаемой круговой формой, прикрепленными к несущей детали и выступающими в осевом направлении в выемку типа "ласточкин хвост". Сегмент уплотнительного кольца поддержан центрирующими кольцами. Предпочтительно сегменты уплотнительного кольца смещены по радиусу внутрь пружинами, действующими между сегментами и неподвижной деталью. Сегменты уплотнительного кольца зацепляют контактные поверхности на противоположных концах центрирующих колец, чтобы поддержать при пуске положение с большим зазором между уплотняющими поверхностями сегментов и вращающейся деталью. В этом положении концы сегментов сомкнуты.

В соответствии с настоящим изобретением центрирующие кольца имеют больший коэффициент теплового расширения, чем несущая деталь уплотнения, ротор и сегменты уплотнительного кольца. После пуска и по мере повышения температуры центрирующие кольца под действием теплоты расширяются в направлении по окружности до большего размера, чем сегмент уплотнительного кольца. Поэтому контактные поверхности, образующие опорные точки для сегмента уплотнительного кольца на центрирующих кольцах, сдвигаются по окружности, обеспечивая возможность перемещения сегмента уплотнительного кольца по радиусу внутрь. Когда режим работы машины устанавливается, сегменты уплотнительного кольца зацепляют наружную поверхность постоянного диаметра центрирующих колец, тем самым обеспечивая концентричность уплотняющих поверхностей сегментов уплотнительного кольца относительно вращающейся детали и обеспечивая небольшой постоянный зазор между уплотняющими поверхностями сегментов и вращающейся деталью и разомкнутые концевые щели между уплотнительными сегментами. Результат заключается в обеспечении равномерного зазора уплотнения, который сохраняет свою лабиринтную геометрию зубьев во время пуска и в течение работы в установившемся режиме при минимальной систематической утечке.

В соответствии с настоящим изобретением в предпочтительном варианте осуществления предусмотрено уплотнительное кольцо с изменяемым зазором для применения в машине, имеющей деталь, способную вращаться вокруг оси, неподвижную деталь вокруг оси и опоры, поддержанные неподвижной деталью вокруг оси, содержащее сегмент уплотнительного кольца вокруг оси, при этом сегмент имеет дуговую уплотняющую поверхность напротив способной вращаться детали и, по меньшей мере, первый дуговой выступ, вытянутый в осевом направлении, элемент, зацепляемый одной из опор и зацепляющий первый выступ в первом месте вдоль него для удержания уплотняющей поверхности сегмента в первом положении с зазором относительно вращающейся детали, при этом элемент имеет коэффициент теплового расширения больший, чем коэффициент теплового расширения сегмента, элемент зацепляет первый выступ во втором месте вдоль него в ответ на относительное тепловое расширение сегмента и элемента, обеспечивая возможность перемещения сегмента по радиусу внутрь относительно элемента, чтобы расположить уплотняющую поверхность во втором положении с зазором относительно вращающейся детали и по радиусу внутрь от первого положения с зазором.

В соответствии с настоящим изобретением в еще одном предпочтительном варианте осуществления предусмотрено уплотнительное кольцо с изменяемым зазором для применения в машине, имеющей деталь, способную вращаться вокруг оси, неподвижную деталь вокруг оси и опору, поддержанную неподвижной деталью вокруг оси, содержащее сегмент уплотнительного кольца вокруг оси, при этом сегмент имеет дуговую уплотняющую поверхность напротив способной вращаться детали, элемент, зацепляемый опорой, и зацепляющий сегмент в первом месте вдоль него для удержания уплотняющей поверхности сегмента в первом положении с зазором относительно вращающейся детали, элемент имеет коэффициент теплового расширения больший, чем коэффициент теплового расширения сегмента, элемент зацепляет сегмент во втором месте вдоль него в ответ на относительное тепловое расширение сегмента и элемента, обеспечивая возможность перемещения сегмента по радиусу внутрь относительно элемента, чтобы расположить уплотняющую поверхность во втором положении с зазором относительно вращающейся детали и по радиусу внутрь от первого положения с зазором.

Таким образом, основная задача настоящего изобретения заключается в создании нового и усовершенствованного уплотнительного кольца с изменяемым, чувствительным к температуре зазором для создания уплотнения между неподвижной и вращающейся деталями, и которое обеспечивает положение с большим и малым зазорами при пуске и в установившемся режиме соответственно.

В дальнейшем изобретение поясняется описанием конкретных вариантов его осуществления со ссылками на сопровождающие чертежи, на которых:

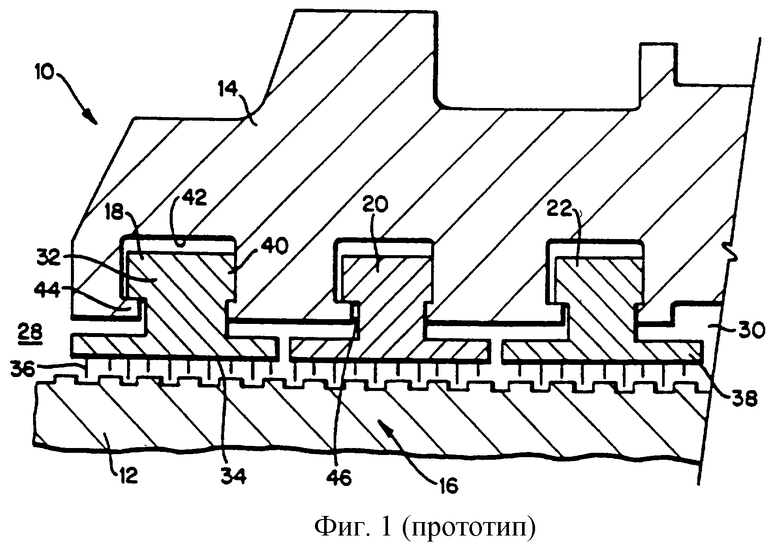

фигура 1 - частичное изображение в разрезе, иллюстрирующее множество сегментов уплотнительных колец между неподвижной и вращающейся деталями согласно прототипу;

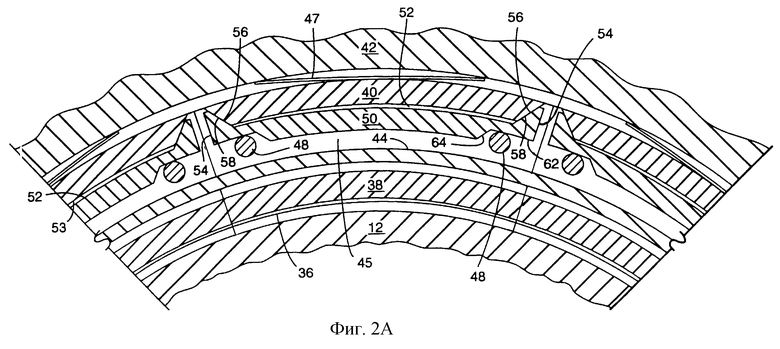

фигура 2А - частичное изображение в осевом разрезе, иллюстрирующее сегмент уплотнительного кольца из лабиринтного уплотнения в положении с большим зазором;

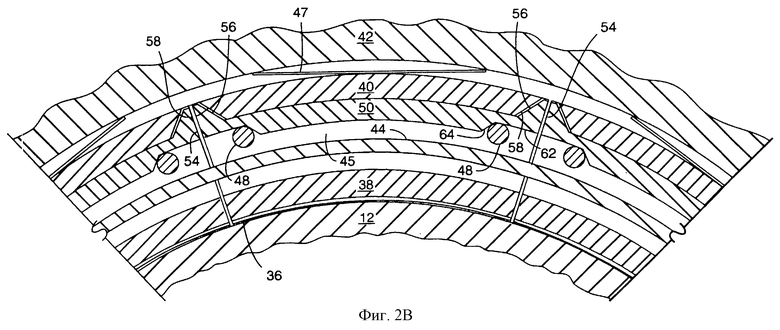

фигура 2В - вид, аналогичный виду на фигуре 2А и иллюстрирующий уплотнительный сегмент уплотнительного кольца в положении с малым зазором;

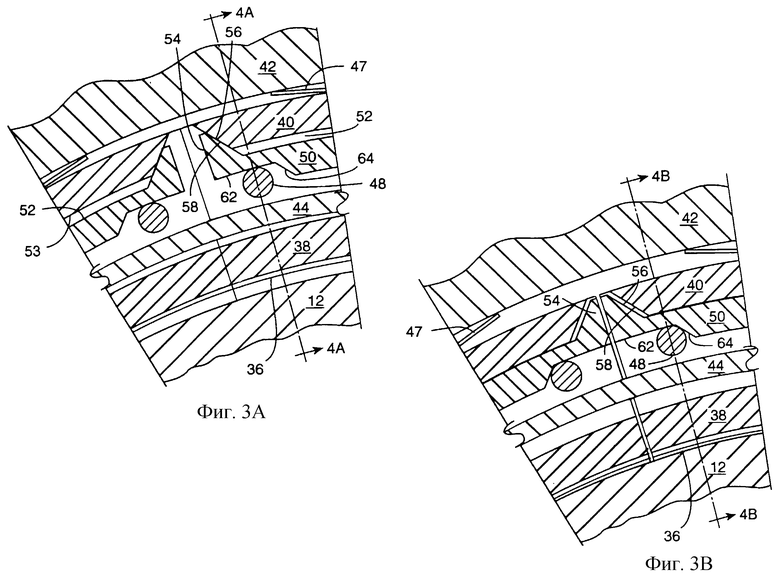

фигуры 3А и 3В - увеличенные частичные изображения в разрезах, иллюстрирующие концы сегментов уплотнительного кольца в положениях с большим и малым зазорами соответственно; и

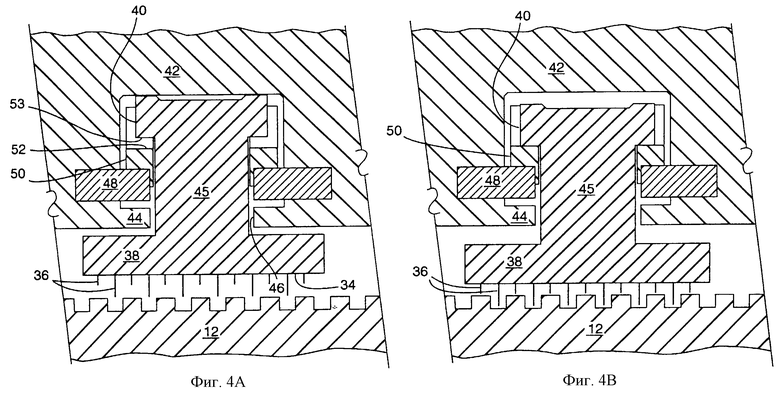

фигуры 4А и 4В - частичные изображения в разрезах, сделанных по линиям 4А-4А и 4В-4В на фигурах 3А и 3В соответственно.

Теперь обратимся к фигуре 1, на которой показана часть паровой турбины, в целом обозначенная номером 10 и имеющая вал 12 турбины, который расположен в корпусе 14 турбины, при этом вал 12 закреплен с обеспечением вращения внутри корпуса 14 турбины обычным образом, непоказанным. Многоступенчатое лабиринтное уплотнение 16 включает в себя множество уплотнительных колец 18, 20 и 22, расположенных вокруг вала 12 турбины и разделяющих области 28 и 30 высокого и низкого давления соответственно. Каждое уплотнительное кольцо образовано кольцевой группой, состоящей из некоторого количества дуговых уплотнительных сегментов 32. Вообще говоря лабиринтное уплотнение 16 действует благодаря помещению относительно большого числа отдельных преград для течения пара из области 28 высокого давления в область 30 низкого давления. Каждая преграда вынуждает пар, стремящийся протекать параллельно оси вала 12 турбины, следовать по извилистому пути, в результате чего создается падение давления. Сумма всех падений давления в лабиринтном уплотнении 17 представляет собой по определению разность давлений между областями 28 и 30 высокого и низкого давлений. Что касается фигур 2А и 4А, то каждый дуговой сегмент 32 уплотнительного кольца имеет уплотняющую поверхность 34 и выступающие по радиусу зубья 36, при этом каждая уплотняющая поверхность 34 образована парой выступов 38, вытянутых друг от друга по направлению оси. Отдаленные по радиусу от центра периферийные участки сегментов 32 уплотнительного кольца имеют первые дуговые установочные выступы или зацепки 40, которые аналогичным образом вытянуты друг от друга вдоль оси в противоположных направлениях от сегмента 32. Корпус 14 турбины имеет, как правило, кольцевой паз 42 типа "ласточкин хвост", заданный по радиусу вдоль самых отдаленных внутренних частей парой установочных выступов 44, которые вытянуты вдоль оси по направлению друг к другу, задавая прорезь 46. Уменьшенная по направлению оси шейка 45 вытянута между установочными выступами 40 и уплотнительными выступами 38 и находится в прорези 46 между выступами 44. Предпочтительно пружины 47 для смещения сегментов 32 уплотнительного кольца по радиусу внутрь расположены в выемке 42.

В соответствии с настоящим изобретением множество опорных стоек (опор) 48 сегментов уплотнительного кольца расположено в выемке 42 между установочными выступами 38 и 44 сегментов 32 и корпусом 14 соответственно. Опорные стойки (опоры) могут содержать штыри 48 в разнесенных по окружности местах на всем протяжении выемки 42. Центрирующее кольцо или элемент 50 находится в выемке 42 между штырями несущей детали уплотнения и установочным выступом 38 на каждой осевой стороне шейки. Центрирующие кольца 50 имеют круговой размер, сопоставимый с круговым размером сегментов уплотнительного кольца, и имеют проходящую по радиусу наружную поверхность 52 постоянного диаметра. Желательно, чтобы внутренние стороны 53 установочных выступов 40 также имели проходящую по радиусу внутреннюю поверхность постоянного диаметра, чтобы обеспечить сопряжение с поверхностью 52.

Как видно, противоположные концы каждого центрирующего кольца 50 имеют направленные по радиусу наружу выступы 54 со скошенной контактной поверхностью 56. Скошенная контактная поверхность 56 может быть линейной, выпуклой дугообразной или может содержать участок контакта или точку контакта. Каждая из поверхностей противоположных концов каждого установочного выступа 38 имеет контактную поверхность 58, входящую в зацепление с контактной поверхностью 56 при расположении уплотнительного сегмента с большим зазором относительно ротора. Самые внутренние по радиусу поверхности центрирующего кольца 50, находящиеся на его противоположных концах, снабжены входным каналом или выемкой, вследствие чего центрирующее кольцо 50 опирается на штыри 48 вдоль поверхностей 62 выемок. Кроме того, центрирующее кольцо 50 имеет скошенные поверхности 64 для зацепления штырей с целью предотвращения смещения в круговом направлении центрирующего кольца относительно сегмента. Желательно, чтобы при смещении пружиной 47 сегментов уплотнительного кольца по радиусу внутрь контактные поверхности 58 на установочных выступах 38 входили в зацепление с контактными поверхностями 56 на центрирующих кольцах 50. Центрирующие кольца, в свою очередь, закреплены посредством зацепления между штырями 48 и поверхностями 62 выемок. В случае такой компоновки при нахождении различных деталей машины в холодном состоянии, т.е. в момент пуска, каждый сегмент уплотнительного кольца вокруг ротора 12 поддерживается в положении, обеспечивающем большой зазор относительно ротора 12. Обращает на себя внимание радиальная щель (фигуры 2А и 3А) между радиальными внутренними поверхностями 53 установочных выступов 40 и наружными поверхностями 52 центрирующих колец 50.

В соответствии с настоящим изобретением центрирующие кольца 50 выполнены из материала, имеющего коэффициент теплового расширения, который больше, чем коэффициенты теплового расширения сегментов уплотнительного кольца, несущей детали уплотнения, т. е. корпуса 14 и ротора 12. Поэтому любой материал, который имеет более высокий коэффициент, чем коэффициенты прилегающих деталей, можно использовать в качестве материала для центрирующего кольца, согласованного с расширением, которое необходимо для работы при температурах машины. Что касается конкретного примера, то сегмент уплотнительного кольца можно изготовить из нержавеющей стали марки 409 или из инвара (железоникелевого сплава), тогда как центрирующие кольца можно изготовить из нержавеющей стали марки 304. Кроме того, как показано на фигуре 3А, сегменты уплотнительного кольца на своих прилегающих концах находятся в положениях с большим зазором, обеспечивая значительную щель.

После пуска по мере повышения температуры рабочего тела размеры различных деталей относительно друг друга изменяются по-разному и тем самым обеспечивается возможность перемещений сегментов уплотнительного кольца из положений с большими зазорами в положения с малыми зазорами при небольшом увеличении щели между прилегающими концами сегментов уплотнительного кольца. Для осуществления этого по мере нагревания деталей рабочим телом центрирующие кольца 50 расширяются по окружности, т.е. под действием теплоты увеличиваются в окружности до большего размера, чем увеличенный в окружности размер сегмента уплотнительного кольца. По мере того как центрирующие кольца расширяются по окружности, контактные поверхности 56 на концах центрирующих колец перемещаются по окружности от контактных поверхностей 58, давая возможность пружинам 47 или пару в выемке 42 переместить сегменты уплотнительного кольца по радиусу внутрь с тем, чтобы поверхности 52 и 53 могли зацеплять друг друга. Обращает на себя внимание то, что радиальное положение каждого центрирующего кольца остается одним и тем же в течение теплового расширения, т.е. при холодном пуске и при работе в установившемся режиме. В случае перемещений сегментов по радиусу внутрь уплотняющие поверхности сегментов располагаются ближе к вращающейся детали, переходя в положение с меньшим зазором, показанное на фигуре 3В. Одновременно концевые щели между сегментами уплотнительного кольца немного увеличиваются до достижения желаемого рабочего зазора. В случае, когда поверхности 52 и нижние поверхности 53 установочного выступа 40 являются концентрическими относительно друг друга, получается равномерный зазор, концентрический относительно ротора.

Хотя изобретение описано применительно к считающемуся в настоящее время наиболее полезному и предпочтительному варианту осуществления, должно быть понятно, что изобретение не ограничено раскрытым вариантом осуществления, а, напротив, предполагается перекрывающим различные видоизменения и эквивалентные компоновки, находящиеся в рамках сущности и объема приложенной формулы изобретения.

Изобретение относится к уплотнительной технике. Уплотнительное кольцо с изменяемым зазором содержит множество вытянутых по окружности сегментов, расположенных, как правило, в прорези типа "ласточкин хвост" в неподвижной детали машины, имеющей ротор, вращающийся вокруг оси. Уплотнительное кольцо включает в себя дуговую уплотняющую поверхность напротив ротора и вытянутые по направлению оси выступы внутри прорези типа "ласточкин хвост". Штыри выступают по направлению оси от противоположных сторон неподвижной детали, располагаясь между выступами и уплотняющими поверхностями сегментов. Центрирующее кольцо установлено на штырях для каждого сегмента и имеет коэффициент теплового расширения больший, чем коэффициент теплового расширения сегмента. Центрирующие кольца зацепляют выступы сегментов в первом месте, удерживая уплотняющую поверхность сегментов в первом положении с зазором относительно ротора, и зацепляют выступы во втором месте в ответ на относительное тепловое расширение сегмента и центрирующих колец, обеспечивая возможность перемещения сегмента по радиусу внутрь при смещении пружины, чтобы поместить уплотняющую поверхность во второе положение с зазором. Описаны варианты выполнения устройства. Изобретение повышает надежность устройства. 4 с. и 9 з.п. ф-лы, 4 ил.

| US 4436311 А, 13.03.1984 | |||

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ТУРБОМАШИНЫ | 0 |

|

SU385113A1 |

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ | 1972 |

|

SU415435A1 |

| US 5509780 А, 23.04.1996 | |||

| US 5002288 А, 26.03.1991. | |||

Авторы

Даты

2003-08-27—Публикация

1999-04-14—Подача