Техническое решение относится к горному делу и может быть использовано при подземной разработке некрепких кимберлитовых руд, имеющих большую ценность.

Известен способ разработки мощных пологопадающих рудных залежей (см. а. с. СССР 1221356, Е 21 С 41/06, Е 21 F 15/00, опубл. в БИ 12, 1986 г.), включающий выемку руды слоями и закладку выработанного пространства по мере подвигания очистного забоя. Последовательной выемкой слоя горизонтальными и наклонными участками образуют выработанное пространство ступенеобразной формы в направлении подвигания очистного забоя, закладывают выработанное пространство после выемки горизонтального и смежного с ним наклонного участков слоя и одновременно осуществляют выемку очередного горизонтального участка слоя с формированием его почвы не ниже уровня кровли предыдущего горизонтального слоя.

Недостатком известного способа является невозможность его использования при отработке кимберлитовой руды малой крепости и устойчивости. Известный способ ведется с большим обнажением кровли, что потребует крепления в рудах малой крепости и устойчивости, и кроме того, создаются небезопасные условия труда.

Известен способ разработки рудных тел слоями с закладкой (см. а.с. СССР 1509531, Е 21 С 41/06, опубл. в БИ 35, 1989 г.), включающий выемку вертикальных полос руды слоями в восходящем порядке, обрушение рудного массива в выработанное пространство слоя, отгрузку руды и заполнение выработанного пространства разнопрочной твердеющей закладкой, отгрузку отбитой руды слоя осуществляют частично со стороны закладочного массива и формируют при этом навал руды вдоль выработанного пространства со стороны рудного массива, затем образовавшееся пространство вдоль закладочного массива заполняют низкопрочной закладкой высотой, равной высоте навала руды, а отгрузку руды из этого навала осуществляют после обезвоживания низкопрочной закладки, после чего образовавшееся пространство со стороны рудного массива заполняют высокопрочной твердеющей закладкой и формируют слой из этой закладки над ранее образованным низкопрочным закладочным массивом.

Недостатком известного способа является невозможность использования при отработке кимберлитовых трубок в многолетнемерзлом массиве из-за замерзания воды в низкопрочной закладке.

Известен способ слоевой выемки руды с закладкой (см. патент РФ 2010971, Е 21 С 41/22, опубл. в БИ 7, 1994 г.), включающий проведение квершлагов, разрезных рудных штреков и очистную слоевую выемку. Проходку разрезных штреков осуществляют по контуру рудного тела на каждом четвертом слое, а очистную выемку ведут сопряженными с рудными штреками камерами вкрест простирания рудного тела.

Недостатком известного способа являются большие потери руды за счет отслоений в закладку при слабых кимберлитовых рудах, большой расход цемента по технологии приготовления литой твердеющей закладки, ограниченная производительность слоя при использовании самоходной техники для доставки руды.

Также известен способ разработки мощных месторождений (см. а.с. СССР 1666727, Е 21 С 41/22, опубл. в БИ 28, 1991 г.), включающий проведение опережающей подсечки в кровле рудного тела и ее крепление, последовательную отработку запасов вертикальными полосами по простиранию, выемку полос горизонтальными слоями снизу вверх с отработкой каждого последующего слоя потолкоуступным забоем и закладкой выработанного пространства предыдущего слоя твердеющими смесями, в опережающей подсечке, перед отработкой последнего, смежного с подсечкой слоя, закладывают выработанное пространство двух предыдущих слоев, последний слой отрабатывают горизонтальными заходками, после чего осуществляют совместную закладку последнего слоя и опережающей подсечки отработанной вертикальной полосы.

Недостатком известного способа является ограниченная производительность, большой расход цемента по технологии приготовления литой твердеющей закладки, возможные потери руды в закладке за счет отслоения при использовании способа для отработки кимберлитовых руд ограниченной прочности.

Также известен способ подземной разработки месторождений полезных ископаемых (см. а. с. СССР 1682569, Е 21 С 41/22, опубл. в БИ 37, 1991 г.), включающий выемку руды слоевыми заходками снизу вверх с проведением разрезной выработки очередного слоя подрывкой кровли разрезной выработки отрабатываемого слоя и отбойкой руды в слоевых рассечках, доставку отбитой руды и закладку выработанного пространства твердеющими смесями. Слоевые рассечки проходят с наклоном в стороны примыкающих заходок, а перед закладкой выработанного пространства твердеющими смесями на почву отработанного слоя под пройденной разрезной выработкой очередного слоя укладывают сухую закладку в виде штабеля трапецеидального поперечного сечения высотой, определенной расчетом.

Недостатком известного способа является ограниченная производительность, большие расходы цемента на приготовление литой твердеющей закладки, большие затраты при использовании литой твердеющей закладки в условиях многолетнемерзлого массива, большие затраты электроэнергии на подогрев компонентов для изготовления литой твердеющей закладки, ее доставки в шахту, чтобы она на замерзала, и укладки в выработанное пространство в условиях Якутской алмазодобывающей провинции.

Наиболее близким по технической сущности и достигаемому эффекту является способ отработки трубкообразных кимберлитовых месторождений наклонными слоями по восстанию механизированным комплексом с закладкой (по патенту РФ 2155868, Е 21 С 41/22, опубл. в БИ 25, 2000 г.), включающий образование вентиляционного и транспортного горизонтов, проходку восстающей выработки в центральной части месторождения, выемку руды слоями механизированным комплексом, в котором согласно техническому решению на транспортном и вентиляционных горизонтах по простиранию месторождения вдоль длинной оси трубкообразного кимберлитового месторождения проходят горизонтальные выработки, которые через интервал соединяют между собой вертикальными выработками, причем фланговые выработки располагают на расстоянии от контакта месторождения, равном длине механизированной крепи, а на транспортном горизонте с оставлением целика проходят монтажную камеру и монтируют механизированный комплекс, вокруг фланговых вертикальных выработок с обеих сторон проходят единый наклонный слоевой заезд по восстанию, причем при проходке с одной стороны вертикальных выработок почва слоевого заезда поднимается на половину высоты слоя и при дальнейшей проходке по второй стороне поднимается до полной высоты слоя, из наклонного слоевого заезда отработку наклонного слоя ведут механизированным комплексом короткими параллельными заходками, между фланговыми вертикальными выработками торцевые части слоя отрабатывают при развороте механизированного комплекса, и по мере продвижения механизированного комплекса ведут закладку отработанного слоя, а по меньшей мере под одной из фланговых вертикальных выработок в закладываемом массиве монтируют крепь ствола для спуска руды и вспомогательных операций по обслуживанию механизированного комплекса, и для подачи закладки с вентиляционного горизонта в забой механизированного комплекса используют фланговую вертикальную выработку над стволом.

Технической задачей предлагаемого решения является повышение производительности при добыче полезного ископаемого и снижение затрат на выполнение работ по закладке выработанного пространства за счет использования закладки, содержащей минимальное количество воды, что снижает энергоемкость и трудоемкость закладочных работ.

Поставленная задача решается следующим образом.

Предлагается способ слоевой отработки кимберлитовой трубки в восходящем порядке с закладкой, включающий выемку руды слоевыми рассечками, проходку закладочно-вентиляционных выработок, выемку руды в слоевых рассечках, доставку руды в слое и проведение закладочных работ в слоевых рассечках.

Для решения поставленной задачи выполняют следующее.

В очередном слое проходят разрезной штрек и закладочно-вентиляционные штреки на границе панели, из разрезного штрека под острым углом к его длинной оси комбайном ведут выемку руды в слоевой рассечке под углом 2-15o к горизонту до закладочно-вентиляционного штрека.

Добытую руду доставляют до разрезного штрека и по разрезному штреку до рудоспуска конвейерами. При переходе комбайна в следующую слоевую рассечку в отработанной слоевой рассечке ведут закладочные работы, для этого из перепускной восстающей выработки конвейерами подают закладочный материал в виде дробленой горной породы определенного гранулометрического состава. Производят заполнение части объема слоевой рассечки дробленой горной породой, при этом ведут вибрационную укладку ее до максимально возможной степени сложения (термин сложение взят из технической литературы по гидротехническому строительству: сложение - упаковка с минимальным количеством пор при данном гранулометрическом составе).

Затем производят инъектирование в оставшиеся поры заложенного массива твердеющего раствора.

После чего повторяют вышеуказанные операции до заполнения слоевой рассечки закладкой в виде дробленой горной породы с порами, заполненными твердеющим раствором.

После выемки руды из всех слоевых рассечек панели и заполнения их закладкой ведут выемку руды комбайном из целиков между заложенными слоевыми рассечками. После чего заполнение выработанного объема целиков ведут также дробленой горной породой с последующим инъектированием в нее твердеющего раствора технологическими операциями, используемыми при заполнении слоевых рассечек.

После отработки слоя ведут заполнение разрезного и закладочно-вентиляционных штреков дробленой горной породой с использованием для ее транспортировки установленных в них конвейеров. Укладку дробленой горной породы и последующее инъектирование в нее твердеющего раствора ведут технологическими операциями, которые используют при заполнении слоевых рассечек.

Над заполненным закладкой разрезным и закладочно-вентиляционными штреками комбайном проходят разрезной и закладочно-вентиляционные штреки для выемки нового слоя с выдачей попутно добытой руды конвейерами, использованными при отработке предыдущего слоя. После проходки указанных штреков слоя производят перемонтаж конвейеров подъемом и закреплением их к кровле этих пройденных штреков для отработки нового слоя.

Существенными отличиями предлагаемого технического решения являются следующие.

В очередном слое проходят разрезной штрек и закладочно-вентиляционные штреки на границе панели, из разрезного штрека под острым углом к его длинной оси комбайном ведут выемку руды в слоевой рассечке под углом 2-15o к горизонту до закладочно-вентиляционного штрека.

Ориентация слоевой рассечки под острым углом к длинной оси разрезного штрека позволяет использовать наиболее простую конструкцию секционно-изгибающегося доставочного конвейера для доставки руды от комбайна до транспортного конвейера, установленного в разрезном штреке.

Секционно-изгибающийся доставочный конвейер позволяет без перемонтажа вести доставку руды от комбайна при увеличивающейся длине слоевой рассечки.

Выемка руды в слоевой рассечке под углом 2-15o к горизонту необходима для снижения затрат по заполнению отработанной слоевой рассечки (выработанного пространства) дробленой горной породой и дальнейшему инъектированию в ее поры твердеющего раствора. В зависимости от состава твердеющего раствора для инъектирования выбирают угол наклона почвы слоевой рассечки. Например, при использовании в качестве твердеющего раствора водного раствора глины (твердение происходит за счет замерзания воды) целесообразно слоевые рассечки вести под малым углом 2o и выше. Большая текучесть водного глинистого раствора обеспечит минимальные расходы по инъектированию его в заложенный массив. При использовании в качестве твердеющего раствора цементно-песчаного водного раствора, с целью экономии цемента, целесообразно использовать гранулометрический состав дробленой горной породы, обеспечивающий минимальную пористость при максимальной степени сложения заложенного массива. В этих условиях для обеспечения полноты заполнения выработанного пространства слоевой рассечки и снижения затрат на инъектирование целесообразно иметь большой угол наклона почвы слоевой рассечки. В этом случае угол наклона определяют возможностью работы комбайна и конвейера, а для того, чтобы не усложнять процесс добычи и транспортировки, принят максимальный угол наклона почвы рассечки 15o к горизонту (исходя из условий использования этого конвейера).

Добытую руду доставляют до разрезного штрека и по разрезному штреку до рудоспуска конвейерами.

Это обеспечивает максимально возможную производительность непрерывно работающего комбайна и минимальные затраты на доставку руды. Размеры кимберлитовых трубок ограничены, рудные тела компактны. Предлагаемый способ отработки кимберлитовой трубки обеспечивает минимальные расстояния доставки, а большие объемы руды в блоке для работы комплекса, состоящего из небольшого доставочного конвейера длиной до 50 м и транспортного конвейера длиной до 300 м, обеспечивают высокую эффективность использования.

При переходе комбайна в следующую слоевую рассечку в отработанной слоевой рассечке ведут закладочные работы, для этого из перепускной восстающей выработки конвейерами подают закладочный материал в виде дробленой горной породы определенного гранулометрического состава и производят заполнение части объема слоевой рассечки поданной дробленой горной породой, при этом ведут вибрационную укладку ее до максимально возможной степени сложения.

Совмещение скоростной добычи (непрерывной работы комбайна с непрерывной отгрузкой конвейером) и производимое сразу заполнение выработанного пространства позволяют отказаться от временной крепи слоевой рассечки при добыче кимберлитовой руды, имеющей ограниченную прочность и устойчивость, чтобы сократить расходы на ее добычу.

Использование в качестве закладочного материала дробленых горных пород определенного гранулометрического состава значительно сокращает расходы на ее приготовление.

В качестве закладочного материала предлагается использовать скальную горную породу любой прочности (желательно большей прочности), дробленную до определенной крупности. Крупность самой крупной фракции определяют по техническим возможностям дробления, транспортировки до места укладки и техникой укладки в выработанное пространство. Чем больше крупность, тем меньше расходы на дробление и больше прочность заложенного массива. Целесообразно использовать дробленую горную породу с размером крупной фракции до 100-150 мм. Дробленую горную породу делят по крупности на фракции. Закладочный материал в своем составе должен содержать несколько фракций с определенным объемом каждой фракции. Гранулометрический состав смеси фракций закладочного материала должен при максимальном сложении обеспечить минимальную пористость.

Закладочный материал в виде смеси разных фракций приготавливают на поверхности при температуре окружающей среды (может быть и отрицательной). При спуске в шахту и во время доставки до места укладки в выработанное пространство слоевой рассечки его поддерживают при естественной температуре.

Все вышеуказанное значительно сокращает расходы на приготовление и доставку закладочного материала.

В слоевой рассечке в определенном объеме (в части ее) укладку дробленой горной породы ведут с использованием вибрационных воздействий и укладывают отдельные кусочки фракций дробленой горной породы с максимально возможной плотностью сложения. Заложенный таким образом массив имеет малую пористость и обладает большой прочностью.

Укладку ведут в относительно небольшом объеме слоевой рассечки, который определяют возможностью укладки вибрационной техникой.

Затем производят инъектирование в оставшиеся поры заложенного массива твердеющего раствора.

Уложенные посредством вибрационных воздействий дробленые горные породы с малой пористостью обладают большой прочностью, а чтобы этот массив не разрушался за счет смещения, оставшиеся поры заполняют инъектированием в них твердеющего раствора.

В зависимости от температуры горного массива для многолетнемерзлых или талых горных пород готовят твердеющие растворы, использующие сцепление льдом или вяжущими элементами.

Для шахты с многолетнемерзлыми породами используют в качестве твердеющего раствора водные растворы глин, золы, шлама обогатительной фабрики и т. п. Закрепление массива из уложенных кусков дробленых горных пород осуществляет замерзшая в порах глина, зола или шлам.

Прочности такого закрепления достаточно, чтобы не происходило смещения кусков из дробленых горных пород.

Для шахты с талыми горными породами в качестве твердеющего раствора используют цементно-песчаный, известковый, гипсовый растворы или растворы из активированного шлака.

При этом, ввиду ограниченных требований к прочности инъектируемого раствора, могут быть уменьшены расходы связующих для его изготовления.

Кроме того, для создания прочного массива закладки расходуют связующие только для пор в хорошо заложенном массиве, а пористость может быть 5-15%.

Все вышеуказанное обеспечит минимальные затраты на приготовление твердеющего раствора.

Твердеющий раствор готовят в шахте в непосредственной близости от места его использования, например, в закладочно-вентиляционном штреке.

После чего повторяют вышеуказанные операции до заполнения слоевой рассечки закладкой в виде дробленой горной породы с порами, заполненными твердеющим раствором.

Заполнение слоевой рассечки отдельными объемами позволяет качественно производить укладку дробленой горной породы и надежное инъектирование твердеющих растворов, что обеспечит большую прочность заложенного массива. Причем заполнение слоевой рассечки дробленой горной породой, укладку ее в определенном объеме вибрационными воздействиями и инъектирование можно производить одним агрегатом на гусеничном ходу с устройствами для автоматизации всех этих процессов.

После выемки руды из всех слоевых рассечек панели и заполнения их закладкой ведут выемку руды комбайном из целиков между заложенными слоевыми рассечками. После чего заполнение выработанного объема целиков ведут также дробленой горной породой с последующим инъектированием в нее твердеющего раствора технологическими операциями, используемыми при заполнении слоевых рассечек.

Это позволяет использовать одно и то же оборудование для выемки руды из слоевых рассечек и целиков, что упрощает технологический цикл и увеличивает производительность при выемке слоя.

При подборе сечений слоевых рассечек и целиков обеспечивают устойчивость горного массива без крепления во время выемки руды целиков и заполнения закладкой.

После отработки слоя ведут заполнение разрезного и закладочно-вентиляционных штреков дробленой горной породой с использованием для ее транспортировки установленных в них конвейеров, причем укладку дробленой горной породы и последующее инъектирование в нее твердеющего раствора ведут технологическими операциями, которые используют при заполнении слоевых рассечек, и над заполненными закладкой разрезным и закладочно-вентиляционным штреками комбайном проходят разрезной и закладочно-вентиляционные штреки для выемки нового слоя с выдачей попутно добытой руды конвейерами, использованными при отработке предыдущего слоя, а после проходки указанных штреков слоя производят перемонтаж конвейеров подъемом и закреплением их к кровле этих пройденных штреков для отработки нового слоя.

Вышеуказанное снижает трудоемкость подготовки вышележащего слоя, на операциях по закладке отслуживших свой срок штреков в отработанном слое, комбайновой проходке новых штреков с использованием конвейеров. После проходки разрезного и закладочно-вентиляционных штреков ведут перемонтаж конвейеров для транспортировки руды путем подъема их на высоту слоя без разборки и сборки, что также снижает трудоемкость по подготовке очередного слоя к очистным работам.

Пример осуществления способа слоевой отработки кимберлитовой трубки в восходящем порядке с закладкой показан на фиг.1 - 4, где на:

фиг.1 приведена принципиальная схема осуществления предлагаемого способа в плане;

фиг. 2 - то же, разрез а-б-в-г-д-е-ж (проекция на вертикальную плоскость);

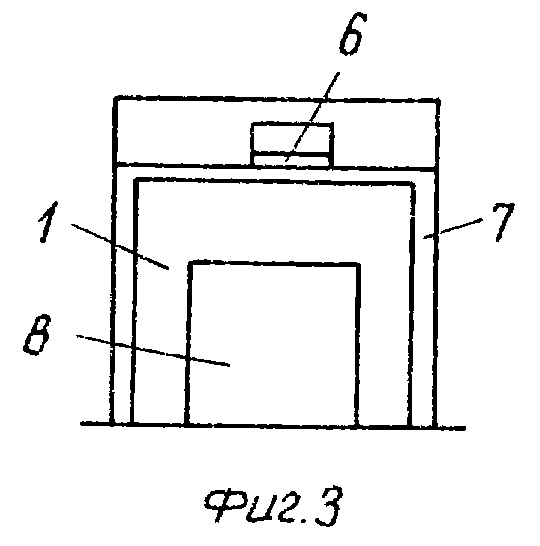

фиг.3 - сечение разрезного штрека;

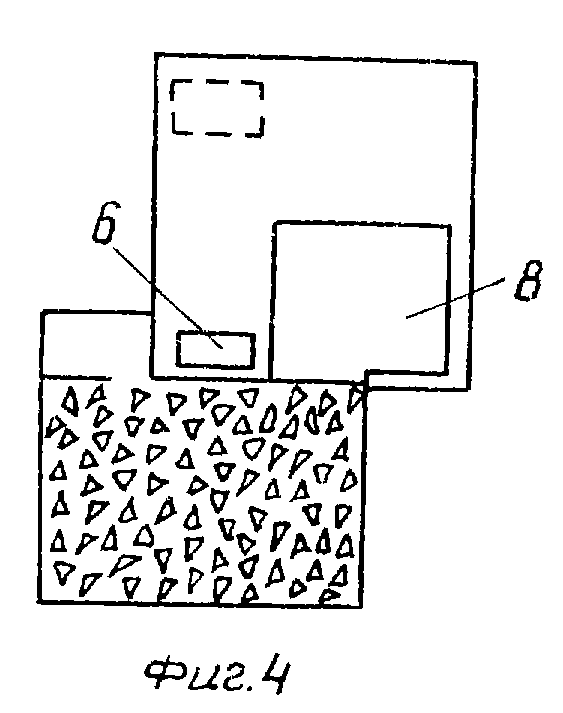

фиг.4 - схема проходки разрезного штрека для вышележащего (нового) слоя.

Предлагаемый способ может быть использован для отработки кимберлитовых трубок круглой, овальной и вытянутой формы крутого падения.

По вертикали кимберлитовую трубку разбивают на этажи высотой 50-100 м. При ограниченных размерах площади кимберлитовой трубки (15000-20000 м2) отработку ведут одним блоком, при большей площади отработка может вестись несколькими блоками.

Подготовку блока на транспортном и закладочно-вентиляционном горизонтах ведут известными приемами. Для отработки блока проходят известными приемами рудоспуски перепуска руды, восстающие выработки для перепуска закладочного материала и наклонные съезды для самоходной техники.

Рассмотрим пример осуществления предлагаемого способа для отработки вытянутой по простиранию кимберлитовой трубки, имеющей среднюю мощность 60 м вертикального падения.

Отработку кимберлитовой трубки ведут слоями в восходящем порядке.

По центру кимберлитовой трубки по ее длинной оси проходят разрезной штрек 1 (фиг. 1), который связан с наклонным съездом (не показан) и рудоспуском 2. По контактам кимберлитовой трубки проходят закладочно-вентиляционные штреки 3, 4.

Закладочно-вентиляционные штреки 3 и 4 могут быть закольцованы между собой и иметь одну или две восстающие выработки 5 для подачи закладочного материала с закладочно-вентиляционного горизонта (не показан).

В разрезном штреке 1 монтируют транспортный конвейер 6 под кровлей на специальной раме 7 (фиг.3) с обеспечением свободного прохода под ним комбайна 8 в транспортном положении.

Транспортный конвейер 6 транспортирует руду в рудоспуск 2.

Комбайн 8 (фиг.1, 2) снабжен секционно-изгибающимся доставочным конвейером 9 ленточного типа, имеет перегружатель 10. Длина этого конвейера 9 обеспечивает доставку добытой руды во время отработки слоевой рассечки 11 на полную длину.

В закладочно-вентиляционном штреке 3 монтируют магистральный закладочный конвейер 12, который загружают питателем 13 из восстающей выработки 5.

В восстающей выработке 5 через закладочный горизонт с поверхности шахты (цепочку подачи закладочного материала с поверхности шахты до закладочно-вентиляционного горизонта и по горизонту до восстающей выработки 5 решают известными способами и приемами - не показана) подают закладочный материал 14 в виде дробленой горной породы определенного по фракциям гранулометрического состава с крупностью, например, 2-100 мм (исключена мелкая фракция и пылевидные частицы). Гранулометрический состав по фракциям подобран таким образом, чтобы при максимальном сложении вибрационными воздействиями пористость уложенного массива было 5-15%. Закладочный материал в шахту подают при естественной температуре (температура окружающей среды на поверхности шахты может быть выше или ниже 0oС) и естественной влажности.

Для укладки закладочного материала 14 в отработанную слоевую рассечку 15 используют самоходную закладочную машину 16, посредством которой закладочный материал 14 размещают в определенном объеме 17 отработанной слоевой рассечки 15. Вибрационными воздействиями закладочный материал 14 укладывают до максимальной плотности сложения и ведут инъектирование твердеющего раствора под давлением в оставшиеся поры заложенного массива.

Изготавливают твердеющий раствор в слоевой рассечке 15 или закладочно-вентиляционном штреке 3, для этой цели на самоходном шасси 18 установлено оборудование (поз. не показано) для приготовления твердеющего раствора.

При температуре в слое ниже 0oС (при отрицательных температурах) в качестве твердеющего раствора используют водный раствор глины, шлама обогатительной фабрики и т. п. Раствор затвердевает в порах заложенного массива при замерзании воды.

При температурах в слое выше 0oС в качестве твердеющего раствора используют раствор цементно-песчаный, известково-песчаный, гипсовый, из активированного шлака, а также может быть использована синтетическая смола, в том числе синтетическая вспенивающаяся смола для гидроизоляции.

До самоходной закладочной машины 16 закладочный материал 14 подают секционно-изгибающимся доставочным конвейером 19 (подобен конвейеру 9), снабженным разгрузочным устройством 20, установленным на магистральном закладочном конвейере 12.

Длина секционно-изгибающегося доставочного конвейера 19 обеспечивает заполнение отработанной слоевой рассечки 15 на полную длину.

В закладочно-вентиляционном штреке 4 смонтировано закладочное оборудование 21, аналогичное описанному выше и находящемуся в закладочно-вентиляционном штреке 3.

Целики 22 между заложенными слоевыми рассечками 15 отрабатывают во вторую очередь с помощью комбайнов 8 и заполняют закладочным материалом самоходными закладочными машинами 16 (не показано).

После отработки очередного слоя ведут заполнение закладочным материалом 14 разрезного штрека 1 закладочно-вентиляционных штреков 3, 4 (фиг.4) с помощью конвейеров 6 и 12. Для укладки закладочного материала 14 и инъектирования в него твердеющего раствора используют самоходные закладочные машины 16. Над заложенным разрезным штреком 1 и закладочно-вентиляционными штреками 3 и 4 комбайном 8 (фиг.4) проходят новые разрезной и закладочно-вентиляционные штреки для отработки вышележащего слоя и ведут перемонтаж конвейеров 6, 12 под кровлю вновь образованных выработок (не показано).

При разработке вытянутой кимберлитовой трубки менее 40 м целесообразно разрезной штрек 1 проходить по одному контакту руды с породой массива, а закладочно-вентиляционный штрек по второму контакту руды с породой массива превышением, обеспечивающим отработку слоевой рассечки 15 под углом 2-15o к горизонту (не показано).

При разработке вытянутой кимберлитовой трубки более 60 м целесообразно проходить несколько разрезных штреков 1, чтобы длина слоевой рассечки 15 не превышала 30-40 м. Длинные слоевые рассечки 15 увеличивают срок их отработки, при малой крепости и устойчивости кимберлитовой руды потребуется возведение временного крепления.

Пример выполнения способа слоевой отработки кимберлитовой трубки в восходящем порядке с закладкой.

Конструктивное оформление отрабатываемого блока и слоя ведут известными приемами, как описано выше.

При отработке очередного подготовленного слоя из разрезного штрека 1 под острым углом к его длиной оси комбайном 8 ведут добычу руды в слоевой рассечке 11 под углом 2-15o к горизонту. Добытую руду секционно-изгибающимся доставочным конвейером 9 доставляют до разрезного штрека 1 и перегружателем 10 перегружают на транспортный конвейер 6, которым транспортируют ее в рудоспуск 2. Добыча комбайном 8 может вестись непрерывно до закладочно-вентиляционного штрека 4 (3).

В то же время по другую сторону разрезного штрека 1 ведут закладочные работы в ранее отработанной слоевой рассечке 15.

Из восстающей выработки 5 закладочный материал 14 в виде дробленой горной породы определенного гранулометрического состава (в примере - смесь дробленого материала крупностью 2-100 мм) подают магистральным закладочным конвейером 12 до разгрузочного устройства 20. Закладочный материал 14 разгрузочным устройством 20 перегружают на секционно-изгибающийся доставочный конвейер 19 и доставляют до самоходной закладочной машины 16. Посредством машины 16 закладочный материал 14 забрасывают под кровлю слоевой рассечки 15, заполняя объем 17 (несколько десятков м3), при этом вибрационными воздействиями посредством этой же машины 16 (специальными органами) закладочный материал 14 укладывают до максимально возможной степени сложения (пористость заложенного массива 5-15%).

В то же время посредством оборудования для приготовления твердеющего раствора, смонтированного на самоходном шасси 18, готовят твердеющий раствор.

При температуре горных пород ниже 0oС готовят, например, водный глинистый раствор.

При температуре горных пород выше 0oС готовят, например, цементно-песчаный водный раствор.

Приготовленный твердеющий раствор посредством инъекторов, установленных на машине 16, под давлением нагнетают в оставшиеся поры заложенного в объем 17 массива.

При отрицательной температуре водный раствор глины в порах замерзает, образует смерзшийся массив из дробленой горной породы, тщательно уложенной вибрационными воздействиями.

При положительных температурах в порах затвердевает цементно-песчаный раствор.

После инъектирования самоходную закладочную машину 16 перемещают на технологически заданную величину, производят заполнение нового объема 17 закладочным материалом 14 и цикл повторяют.

Последовательным выполнением ряда циклов слоевую рассечку 15 заполняют дробленой горной породой определенного гранулометрического состава с максимальной степенью сложения с помощью вибрационных воздействий, а в оставшиеся поры инъектируют под давлением твердеющий раствор.

После выемки руды комбайном 8 из слоевой рассечки 11 его возвращают в разрезной штрек 1 без демонтажа секционно-изгибающегося доставочного конвейера 9 и настраивают к отработке следующей слоевой рассечки на противоположной стороне разрезного штрека 1 (к этому времени заполнение рассечки 15 заканчивают).

Закладочные работы из закладочного вентиляционного штрека 4 производят оборудованием 21 аналогичным образом, описанным выше при заполнении слоевой рассечки 15.

После выемки руды из всех слоевых рассечек 15 приступают к выемке целиков 22 (между заложенными закладкой слоевыми рассечками 15).

Выемку руды из целиков 22 производят аналогично с использованием оборудования и технологических приемов, которые применяют при отработке слоевых рассечек 15.

После отработки всех целиков 22 ведут погашение разрезного штрека 1 и закладочно-вентиляционных штреков 3 и 4 заполнением их дроблеными горными породами (закладочным материалом), используя конвейеры 6,12 и оборудование 21.

При этом используют технологии закладочных работ, описанные выше.

Над заложенными разрезным штреком 1 и закладочно-вентиляционными штреками 3 и 4 комбайном 8 проходят новые аналогичные штреки для отработки вышележащего слоя (нового слоя). Затем производят перемонтаж конвейеров 6 и 12 подъемом к кровле пройденных новых штреков (фиг.4). При переходе с одного слоя на другой заезды для самоходной техники могут проходить комбайном, а извлекаемую породу укладывать в погашаемые разрезной штрек 1 и закладочно-вентиляционные штреки 3 и 4.

Изобретение относится к горному делу и может быть использовано при подземной разработке некрепких кимберлитовых руд. Способ включает выемку руды слоевыми рассечками, проходку закладочно-вентиляционных выработок, выемку руды в слоевых рассечках, доставку руды в слое и проведение закладочных работ в слоевых рассечках. В очередном слое проходят разрезной штрек и закладочно-вентиляционные штреки на границе панели, из разрезного штрека под острым углом к его длинной оси комбайном ведут выемку руды в слоевой рассечке под углом 2-15o к горизонту до закладочно-вентиляционного штрека и добытую руду доставляют до разрезного штрека и по разрезному штреку до рудоспуска конвейерами. При переходе комбайна в следующую слоевую рассечку в отработанной слоевой рассечке ведут закладочные работы, для этого из перепускной восстающей выработки конвейерами подают закладочный материал в виде дробленой горной породы определенного гранулометрического состава и производят заполнение части объема слоевой рассечки поданной дробленой горной породой, при этом ведут вибрационную укладку ее до максимально возможной степени сложения. Затем производят инъектирование в оставшиеся поры заложенного массива твердеющего раствора, после чего повторяют вышеуказанные операции до заполнения слоевой рассечки закладкой в виде дробленой горной породы с порами, заполненными твердеющим раствором. После выемки руды из всех слоевых рассечек панели и заполнения их закладкой ведут выемку руды комбайном из целиков между заложенными слоевыми рассечками, после чего заполнение выработанного объема целиков ведут также дробленой горной породой с последующим инъектированием в нее твердеющего раствора технологическими операциями, используемыми при заполнении слоевых рассечек. После отработки слоя ведут заполнение разрезного и закладочно-вентиляционных штреков дробленой горной породой с использованием для ее транспортировки установленных в них конвейеров, причем укладку дробленой горной породы и последующее инъектирование в нее твердеющего раствора ведут технологическими операциями, которые используют при заполнении слоевых рассечек. Над заполненными закладкой разрезным и закладочно-вентиляционными штреками комбайном проходят разрезной и закладочно-вентиляционные штреки для выемки нового слоя с выдачей попутно добытой руды конвейерами, использованными при отработке предыдущего слоя. После проходки указанных штреков слоя производят перемонтаж конвейеров подъемом и закреплением их к кровле этих пройденных штреков для отработки нового слоя. Изобретение позволяет повысить эффективность добычи и снизить затраты на выполнение работ по закладке. 4 ил.

Способ слоевой отработки кимберлитовой трубки в восходящем порядке с закладкой, включающий выемку руды слоевыми рассечками, проходку закладочно-вентиляционных выработок, выемку руды в слоевых рассечках, доставку руды в слое и проведение закладочных работ в слоевых рассечках, отличающийся тем, что в очередном слое проходят разрезной штрек и закладочно-вентиляционные штреки на границе панели, из разрезного штрека под острым углом к его длинной оси комбайном ведут выемку руды в слоевой рассечке под углом 2-15o к горизонту до закладочно-вентиляционного штрека и добытую руду доставляют до разрезного штрека и по разрезному штреку до рудоспуска конвейерами, а при переходе комбайна в следующую слоевую рассечку в отработанной слоевой рассечке ведут закладочные работы, для этого из перепускной восстающей выработки конвейерами подают закладочный материал в виде дробленой горной породы определенного гранулометрического состава и производят заполнение части объема слоевой рассечки поданной дробленой горной породой, при этом ведут вибрационную укладку ее до максимально возможной степени сложения, затем производят инъектирование в оставшиеся поры заложенного массива твердеющего раствора, после чего повторяют вышеуказанные операции до заполнения слоевой рассечки закладкой в виде дробленой горной породы с порами, заполненными твердеющим раствором, а после выемки руды из всех слоевых рассечек панели и заполнения их закладкой ведут выемку руды комбайном из целиков между заложенными слоевыми рассечками, после чего заполнение выработанного объема целиков ведут также дробленой горной породой с последующим инъектированием в нее твердеющего раствора технологическими операциями, используемыми при заполнении слоевых рассечек, после отработки слоя ведут заполнение разрезного и закладочно-вентиляционных штреков дробленой горной породой с использованием для ее транспортировки установленных в них конвейеров, причем укладку дробленой горной породы и последующее инъектирование в нее твердеющего раствора ведут технологическими операциями, которые используют при заполнении слоевых рассечек, и над заполненными закладкой разрезным и закладочно-вентиляционными штреками комбайном проходят разрезной и закладочно-вентиляционные штреки для выемки нового слоя с выдачей попутно добытой руды конвейерами, использованными при отработке предыдущего слоя, а после проходки указанных штреков слоя производят перемонтаж конвейеров подъемом и закреплением их к кровле этих пройденных штреков для отработки нового слоя.

| СПОСОБ ОТРАБОТКИ ТРУБКООБРАЗНЫХ КИМБЕРЛИТОВЫХ МЕСТОРОЖДЕНИЙ НАКЛОННЫМИ СЛОЯМИ ПО ВОССТАНИЮ МЕХАНИЗИРОВАННЫМ КОМПЛЕКСОМ С ЗАКЛАДКОЙ | 1998 |

|

RU2155868C2 |

| Способ разработки трубкообразных рудных тел | 1988 |

|

SU1618885A1 |

| Способ разработки пологих пластовых месторождений полезных ископаемых заходками | 1989 |

|

SU1654575A1 |

| Способ подземной разработки месторождений полезных ископаемых | 1988 |

|

SU1682569A1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВОЙ ТРУБКИ В ВОСХОДЯЩЕМ ПОРЯДКЕ И СУХОЙ ЗАКЛАДКОЙ | 1997 |

|

RU2132461C1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК МЕХАНИЗИРОВАННЫМ КОМПЛЕКСОМ | 1997 |

|

RU2135772C1 |

Авторы

Даты

2002-08-10—Публикация

2001-03-11—Подача