Изобретение относится к области машиностроения, а именно двигателестроению, и может быть использовано в дизелях.

Известен дизель, содержащий поршень с камерой сгорания, цилиндр, головку цилиндра, форсунку, распылитель которой установлен асимметрично относительно оси камеры сгорания, и имеет несколько рядов распыливающих отверстий, ориентированных на ближние и дальние стенки камеры сгорания (см. патент Великобритании N 1442341, кл. F 18, опубл. 1976 г).

Эта известная система позволяет улучшить топливную экономичность дизеля, однако она имеет недостаток, который состоит в следующем. Все распыливающие отверстия распылителя, ориентированные на ближние и дальние стенки камеры сгорания, имеют практически одинаковый угол конуса струй распыливающего топлива. Это приводит к тому, что распыленная струя топлива, достигающая ближней стенки камеры сгорания, имеет меньшую ширину, чем струя, достигающая дальней стенки камеры сгорания. В результате чего воздух в камере сгорания будет использован недостаточно эффективно.

Известен также дизель, принятый в качестве прототипа, в состав которого входят поршень с камерой сгорания, цилиндр, головка которого снабжена форсункой, асимметричной относительно оси камеры сгорания. Распылитель в составе форсунки выполнен с рядом распыливающих отверстий первой и второй групп, входы которых размещены соответственно на поверхности колодца и на запирающей поверхности корпуса распылителя. При этом предусмотрена ориентация распыливающих отверстий на дальнюю и ближнюю поверхности камеры сгорания (см. А.С. СССР N 922302, Мкл, F 02 B 23/06, опубл. 1982 г.).

Двигатель, оснащенной такой форсункой, позволяет осуществлять работу в режиме коррекции распыливания топлива в условиях многорежимности и улучшать тем самым эксплуатационные характеристики установки.

Однако известный дизель не обладает достаточной эффективностью с точки зрения коррекции распыливания струй топлива при его работе.

Вновь заявляемое техническое решение направлено на создание дизеля с более совершенными эксплуатационными характеристиками при использовании многоструйных распылителей с учетом коррекции процесса распыливания.

Решение поставленной технической задачи достигается тем, что в известном автотракторном дизеле, содержащем поршень с камерой сгорания, цилиндр, головка которого снабжена форсункой, установленной со смещением относительно оси камеры сгорания и имеющей распылитель, в корпусе которого размещена игла и выполнен ряд распыливающих отверстий первой и второй групп, направленных на дальнюю и ближнюю поверхности камеры сгорания, при этом входные кромки распыливающих отверстий первой группы выполнены на поверхности колодца, а распыливающих отверстий второй группы - на запирающей поверхности корпуса распылителя, согласно изобретению, распыливающие отверстия первой и второй групп выполнены совместно в одной плоскости корпуса распылителя с осями, пересекающимися под углом, и с общим выходом, при этом на дальние поверхности камеры сгорания направлены распыливающие отверстия с меньшим углом пересечения, а на ближние - с большим углом пересечения их осей.

Поставленная техническая задача решается также тем, что в предлагаемом дизеле на запирающей конической поверхности иглы распылителя выполнена кольцевая проточка, диаметр меньшего основания которой больше диаметра колодца.

Кроме того поставленная техническая задача решается тем, что конец иглы распылителя выполнен в виде усеченного конуса с углом конуса меньшим чем у ее запирающей конической поверхности.

Осуществление работы многорежимного дизеля с коррекцией распыливания топлива становится возможным благодаря тому, что распыливающие отверстия первой и второй групп выполнены в одной плоскости с взаимным пересечением под углом их осей и с одним общим выходом. В процессе подачи топлива в результате взаимодействия потоков в описанных отверстиях на выходе происходит изменение ориентации струй в объеме камеры сгорания, характеризующееся в начале впрыскивания меньшим значением, а в конце процесса - большим значением угла ζ отклонения результирующей двух струй относительно оси распылителя. Выбор угла ϕ пересечения осей двух распыливающих отверстий в случае асимметричной конструкции дизеля позволяет осуществить распыливание через их общий выход с равномерной плотностью как для дальней, так и для ближней поверхностей камеры сгорания.

Сопоставительный анализ предлагаемого устройства с прототипом показывает, что оно имеет существенные признаки, отличные от прототипа. Следовательно, предлагаемое устройство соответствует критерию изобретения "новизна". Анализ источников информации, использованных для определения уровня техники, показал отсутствие источников, в которых была бы описана совокупность заявляемых отличительных от прототипа признаков. При этом совокупность отличительных признаков не является очевидной, так как не следует непосредственно из уровня техники. Следовательно, предлагаемое устройство соответствует критерию изобретения "изобретательский уровень". При этом предлагаемое устройство осуществимо в промышленных условиях и, следовательно, является промышленно осуществимым.

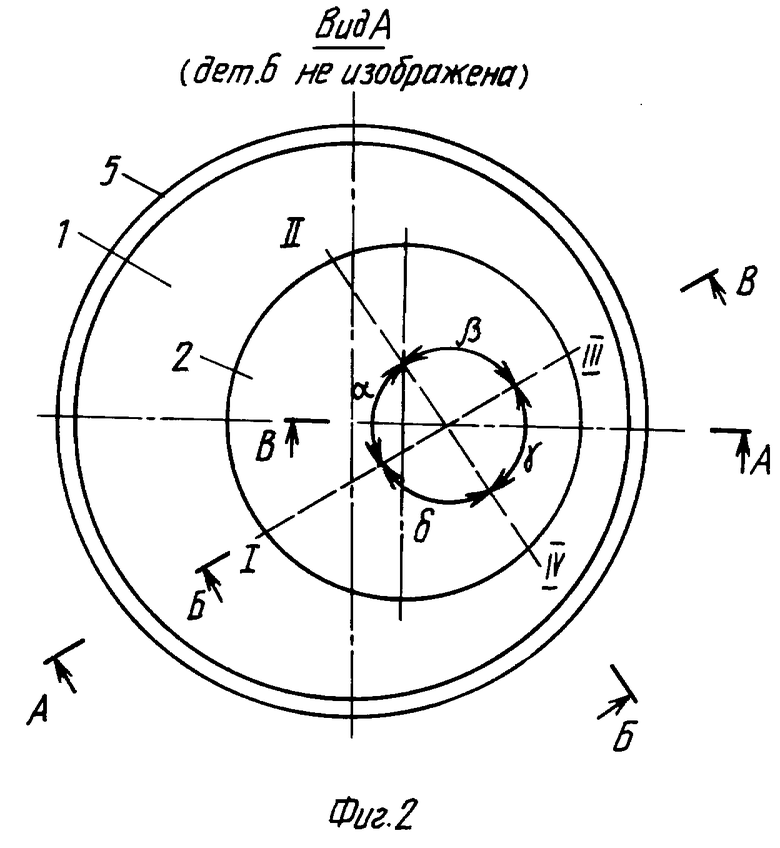

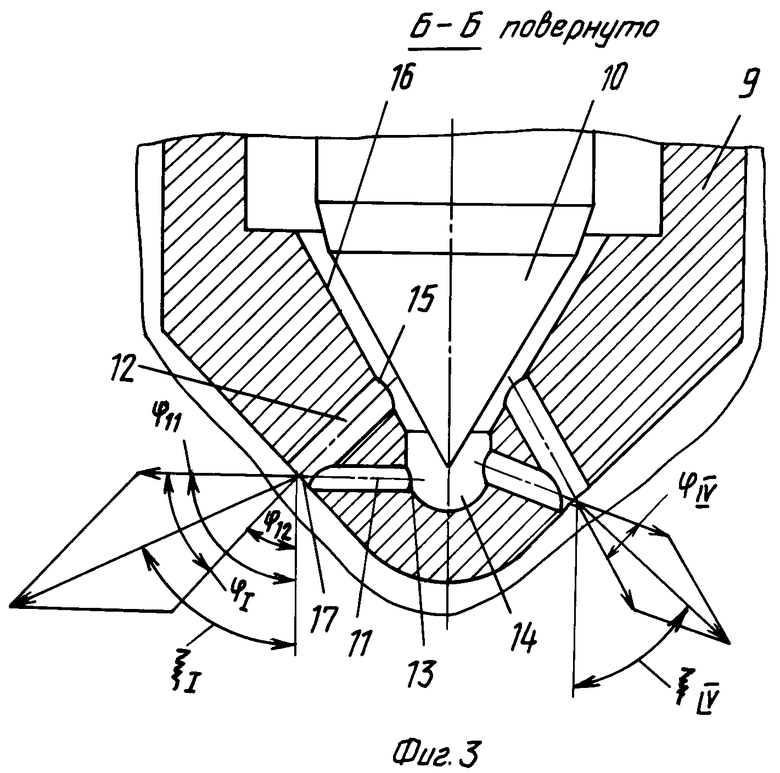

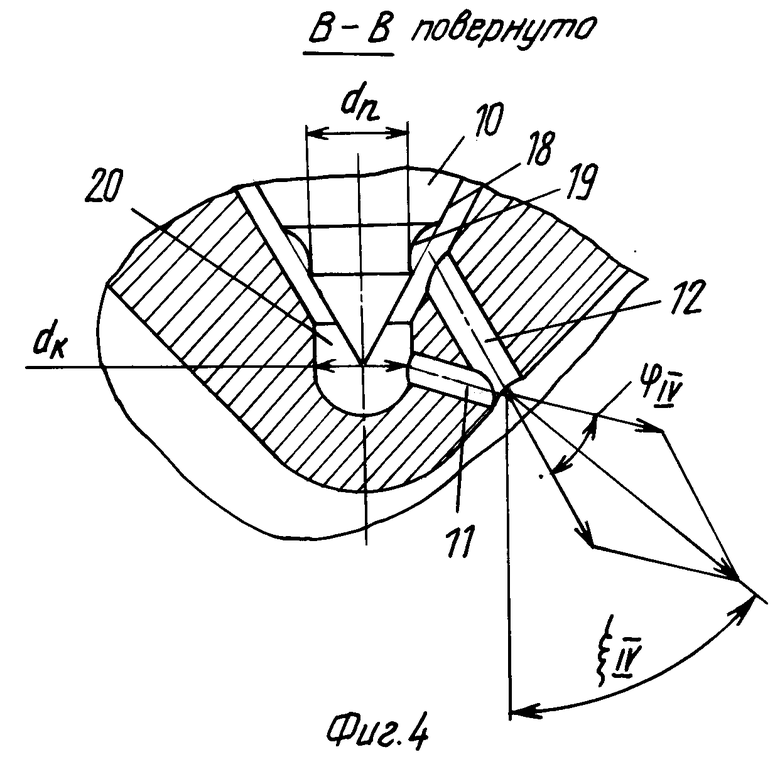

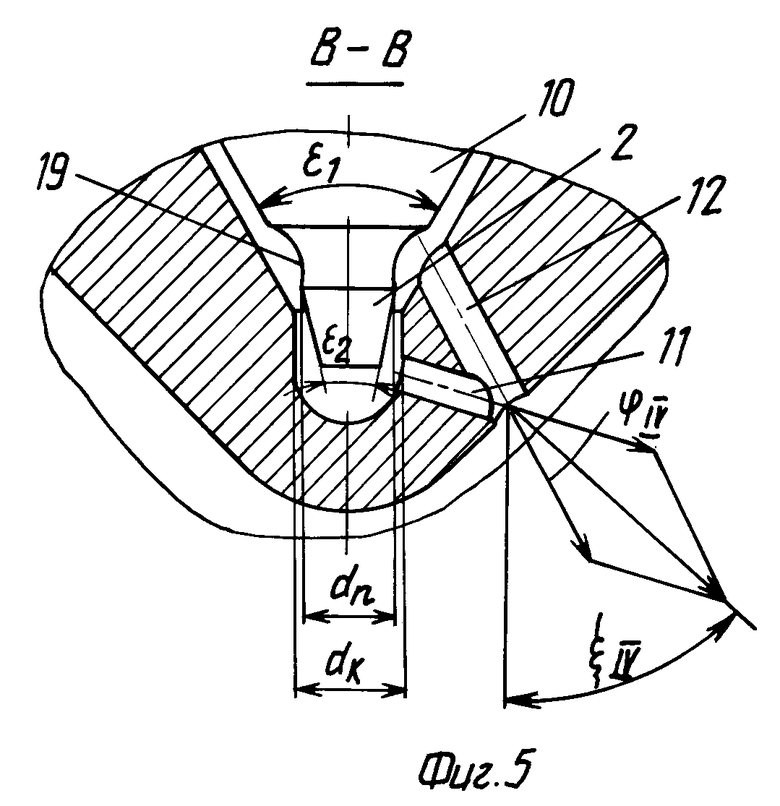

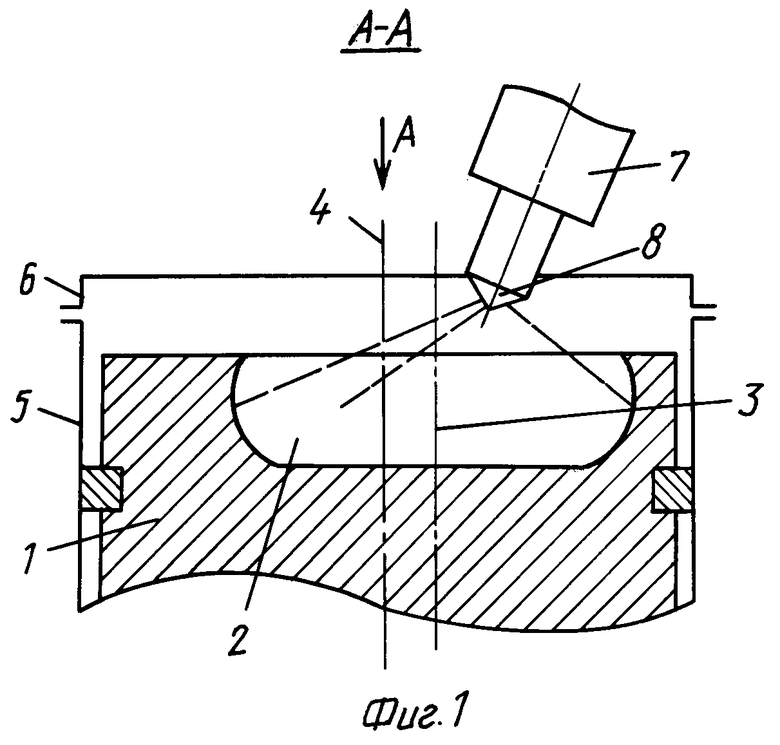

Изобретение поясняется чертежами, где на фиг. 1 изображено поперечное сечение А-А двигателя на фиг. 2; на фиг. 2 дан вид А на фиг. 1; на фиг. 3 представлен разрез Б-Б распылителя на фиг. 2; на фиг. 4 и 5 представлены сеч. В-В на фиг. 2 как различные варианте выполнения распылителей дизеля.

На чертежах приняты следующие обозначения:

I, II, III и IV - номера струй распыливаемого топлива, имеющих различные направления распыливания;

углы α,β,γ и δ - углы между направлениями распыливания струй I, II, III и IV топлива;

углы ϕI-ϕIV - - углы пересечения осей распыливающих отверстий первой и второй групп для различных струй;

углы ϕ11 и ϕ12 - углы отклонения каждой из струй соответствующего распыливающего отверстия первой и второй групп относительно оси распылителя;

углы ζI-ζIV - углы отклонения результирующей струи с выхода распыливающих отверстий первой и второй групп относительно оси распылителя для различных струй I, II, III и IV распыливаемого топлива;

диаметры dп и dк - диаметры меньшего основания кольцевой проточки иглы распылителя и колодца соответственно;

углы ε1 и ε2 - углы конуса запирающей конической поверхности и усеченного конуса соответственно, выполненного на конце иглы распылителя.

Автотракторный дизель содержит поршень 1 с асимметричной камерой сгорания 2, геометрическая ось 3 которой смещена относительно оси 4 дизеля, цилиндр 5, головка 6 которого снабжена форсункой 7, установленной со смещением и под углом относительно оси 3 камеры сгорания 2. Форсунка 7 имеет распылитель 8, в корпусе 9 которого размещена игла 10 и выполнен ряд распыливающих отверстий 11 и 12 первой и второй групп, направленных на дальнюю и ближнюю поверхности (на чертеже на обозначены) камеры сгорания 2. При этом входные кромки 13 распыливающих отверстий первой группы выполнены на поверхности (на чертеже не обозначена) колодца 14, а входные кромки 15 распыливающих отверстий 12 второй группы - на запирающей поверхности 16 корпуса 9 распылителя 8. Причем распыливающие отверстия 11 и 12 первой и второй групп соответственно выполнены совместно в одной плоскости корпуса 9 распылителя 8 с осями, пересекающимися под углом и с общим выходом 17. Струи I, II, III и IV распыливаемого топлива образуют между собой в плане углы α,β,γ и δ соответственно, которые могут иметь различные значения, исходя из конструкции распылителя 8. Значения углов ϕ, а именно ϕI,ϕII,ϕIII и ϕIV для струй I, II, III и IV топлива также могут быть различны. При этом распыливающие отверстия 11 и 12 первой и второй групп, имеющие меньшие углы ϕ пересечения своих осей, направлены на дальние поверхности (см. струи I и II), а распыливающие отверстия 11 и 12, имеющие большие углы ϕ пересечения своих осей - на ближние поверхности камеры сгорания 2 (см. струи III и IV).

В качестве варианта дизель может быть выполнен с распылителем 8, на запирающей конической поверхности 18 иглы 10 которого имеется кольцевая проточка 19, диаметр dп меньшего основания которой больше диаметра dк колодца 20.

Другим вариантом дизеля может быть конструктивное выполнение конца иглы 10 распылителя 18 в виде усеченного конуса 21 с углом ε1 конуса меньшим чем угол ε2 конуса ее запирающей конической поверхности 18.

На чертеже не показаны впускные и выпускные клапаны, а также топливопровод, идущий к форсунке 7 от насоса.

Двигатель четырехтактный и работает по известной схеме.

Такт первый - впуск рабочего тела (воздуха) через впускные клапаны в период движения поршня 1 вниз. Такт второй - сжатие рабочего тела движением поршня 1 вверх. В конце такта сжатия насос с помощью топливопровода подает топливо к форсунке 7, в которой начинает повышаться давление. При достижении давления в полости распылителя 8 значений, превышающих давление начала движения иглы 10, последняя поднимается, и топливо впрыскивается в камеру сгорания 2. При этом на частичных подъемах иглы 10 (y < 0,15 мм), коэффициент расхода распыливающего отверстия 12 второй группы значительно (в 1,5-3,0 раза) меньше, чем отверстия 11 первой группы. Вследствие этого струя распыленного топлива, впрыскиваемого с их общего выхода 17, являясь результатом слияния двух потоков в отверстиях 11 и 12, будет характеризоваться большими значениями угла ζ, В пределе, если отсутствует течение через распыливающие отверстия 11 первой группы, то, например, для I струи ϕI= ϕ12. При дальнейшем движении иглы 10, когда значение ее подъема y > 0,15 мм, значения коэффициентов расхода распыливающих отверстий 11 и 12 первой и второй группы выравниваются, и струя изменяет свое направление в сторону уменьшения угла ζI. Когда игла 10 находится на упоре, значение угла ζI не меняется. При движении иглы 10 вниз к седлу, то есть в период окончания впрыскивания, струя изменяет свое направление, совершая обратное вращение, то есть увеличивая значение угла ζI. Аналогичные изменения происходят в процессе впрыскивания в камеру сгорания 2 других струй II, III и IV.

Таким образом, рабочий процесс форсунки 7, предусматривающий изменение направления струй I - IV в процессе впрыскивания, позволяет оптимизировать зону смешения топлива с окислителем и улучшить качество распыливания, что в конечном счете позволяет повысить качество рабочего цикла дизеля во время третьего такта работы двигателя, который, как и четвертый такт, осуществляется по известной схеме.

Анализ показывает, что угловое изменение направления любой из струй I - IV, то есть Δζ = ζmin-ζmax, в процессе впрыскивания будет тем больше, чем больше угол ϕ между осями распыливающих отверстий 11 и 12 первой и второй групп. При этом также, чем больше значение угла ϕ, тем меньше будет величина результирующего вектора скорости суммарного потока, вытекающего со стороны из общего выхода 17. Поэтому струю распыленного топлива, впрыскиваемого из отверстия с большим значением угла ϕ, следует ориентировать на ближние поверхности камеры сгорания 2. И наоборот, чем дальше расположен общий выход 17 распыливающих отверстий 11 и 12 от поверхности камеры сгорания 2, тем меньше должен быть угол ϕ, образованный между осями указанных отверстий 11 и 12.

Более эффективный рабочий процесс может быть получен с использованием в составе дизеля распылителя 8, изображенного на фиг. 4. Характерная особенность этой конструкции состоит в том, что на запирающей поверхности 18 иглы 10 выполнена кольцевая проточка 19, диаметр dп меньшего основания которой больше диаметра dк колодца. Размеры диаметров dп и dк оптимизируются в процессе доводки аппаратуры. Введение кольцевой проточки 19, выполняемой на игле 10, позволяет существенно увеличить пропускную способность распыливающих отверстий 12 второй группы и добиться условия, когда на частичных подъемах иглы 10 коэффициент расхода отверстия 12 будет больше, чем распыливающих отверстий 11 первой группы. При этом на максимальных подъемах иглы 10 пропускные способности отверстий 11 и 12 будут практически одинаковы. Таким образом, с подобным распылителем 8 будут получены характеристики впрыскивания относительно угла ζ, обратные тем, что мы имеем для распылителя 8, изображенного на фиг. 3. То есть для распылителя 8 на фиг. 4 струя в начале процесса впрыскивания будет характеризоваться увеличением значения угла ζ и в конце впрыскивания при посадке иглы 10 - уменьшением значений угла ζ.

Распылитель 8, изображенный на фиг. 5, обеспечивает аналогичные характеристики, как и распылитель, изображенный на фиг. 4. Усеченный конус 21 на конце иглы 10, у которого его угол ε1 конуса меньше угла ε2 конуса иглы 10, позволяет на частичных подъемах y иглы 10 обеспечить меньшую пропускную способность распыливающих отверстий 11 первой группы и большую распыливающих отверстий 12 второй группы.

Таким образом, изобретение благодаря выполнению распыливающих отверстий первой и второй групп, характеризуемому углом ϕ пересечения их осей, и учету значения этого угла при выборе направленности результирующей струи на дальнюю или на ближнюю поверхности камеры сгорания, позволяет улучшить равномерность распыливания топлива в полном объеме камеры сгорания в условиях коррекции направления струй в зависимости от этапа рабочего периода дизеля. В итоге повышается эффективность работы дизеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРЕКТИРУЮЩИЙ РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДИЗЕЛЯ | 1998 |

|

RU2138675C1 |

| БЫСТРОХОДНЫЙ ДИЗЕЛЬ | 1993 |

|

RU2081342C1 |

| ТРАНСПОРТНЫЙ ДИЗЕЛЬ | 2000 |

|

RU2190776C2 |

| ФОРСУНКА МНОГОТОПЛИВНОГО ДИЗЕЛЯ | 2003 |

|

RU2240439C1 |

| СИСТЕМА ПОДАЧИ СМЕСЕВОГО ТОПЛИВА ДЛЯ ДИЗЕЛЯ | 2001 |

|

RU2204048C2 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 1991 |

|

RU2029128C1 |

| ФОРСУНКА ДЛЯ ПОДАЧИ ДВУХ ВИДОВ ТОПЛИВА В ДИЗЕЛЬ | 2006 |

|

RU2341678C2 |

| ФОРСУНКА МНОГОТОПЛИВНОГО ДИЗЕЛЯ | 2014 |

|

RU2567340C1 |

| ФОРСУНКА ДЛЯ ПОДАЧИ ДВУХ ВИДОВ ТОПЛИВА В ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2541674C1 |

| СПОСОБ УПРАВЛЕНИЯ ХАРАКТЕРИСТИКОЙ ВПРЫСКИВАНИЯ ТОПЛИВА | 2017 |

|

RU2646669C1 |

Область применения: в двигателестроении, а именно в дизелях. Технический результат - совершенствование эксплуатационных характеристик дизеля, а именно улучшение равномерности распыливания топлива как на дальней, так и на ближней поверхностях камеры сгорания в условиях коррекции направления струй топлива в зависимости от этапа рабочего периода дизеля. В дизеле, содержащем поршень с камерой сгорания, цилиндр, головку с форсункой, установленной под углом к оси камеры сгорания. Форсунка имеет многоструйный распылитель с распыливающими отверстиями первой и второй групп, которые выполнены в одной плоскости корпуса распылителя с осями, пересекающимися под углом, и с общим выходом, при этом входные кромки 13 отверстий 11 выполнены на поверхности колодца, а отверстий 12 - на запирающей поверхности корпуса, причем на дальние поверхности камеры сгорания направлены распыливающие отверстия с меньшим углом пересечения, а на ближние - с большим углом пересечения их осей. Предусмотрены два варианта выполнения конструкции распылителя. Струи распыливаемого топлива, имеющие меньшие углы пересечения осей отверстий 11 и 12 первой и второй групп, ориентированы на дальние поверхности, а струи, имеющие большие углы пересечения, - на ближние. 2 з.п.ф-лы, 5 ил.

| Дизельный двигатель | 1978 |

|

SU922302A1 |

| Двигатель внутреннего сгорания с воспламенением от сжатия | 1985 |

|

SU1305415A1 |

| SU 1592535 A1, 15.09.90 | |||

| DE 3032735 A1, 22.04.82 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "СКУМБРИЯ ОБЖАРЕННАЯ В ТОМАТНОМ СОУСЕ" | 2011 |

|

RU2456859C1 |

| Пресс-подборщик | 2015 |

|

RU2710138C2 |

| СПОСОБ ВАКУУМНОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2046835C1 |

| DE 2949596 A1, 11.06.81 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2010 |

|

RU2432095C1 |

Авторы

Даты

1999-08-27—Публикация

1997-05-06—Подача