Предлагаемое изобретение относится к области машиностроения, а именно к двигателестроению, и может быть использовано в дизелях.

Известен дизельный двигатель, содержащий поршень с камерой сгорания, цилиндр, головку цилиндра, насос высокого давления, форсунку, установленную несимметрично относительно оси камеры сгорания, распылитель, имеющий две группы распыливающих отверстий, ориентированных на ближние и дальние стенки камеры сгорания (см. А.С. СССР N 922302, Мкл. F 02 M 23/06, 1978 г.). Эта система позволяет улучшить топливную экономичность и экологические характеристики дизеля путем рационального распределения топлива по зонам камеры сгорания. Однако она имеет недостаток, который заключается в следующем. Система имеет две группы распыливающих отверстий, каждая из которых обеспечивает вполне определенную, отличающуюся от другой группы, подачу топлива в камеру сгорания дизеля. Таким образом, осуществляется коррекция подачи топлива по зонам камеры сгорания. Однако известная конструкция распылителя форсунки не позволяет в случае необходимости осуществить неравномерную подачу топлива в зоны камеры сгорания, в которые осуществляется впрыск энергоносителя из распыливающих отверстий одной из групп. Другой недостаток этой системы состоит в том, что она осуществляет вполне определенное распределение топлива по распыливающим отверстиям разных групп. Причем это распределение топлива по распыливающим отверстиями зависит от режима работы двигателя и может быть оптимальным на одном режиме и не наилучшим на другом. Например, максимальные и минимальные обороты режима внешней скоростной характеристики.

Известен также распылитель форсунки для дизеля, принятый в качестве прототипа, содержащий корпус с запирающим конусом, запирающую иглу, распыливающие отверстия двух групп, входные кромки которых расположены соответственно в подыгольном объеме и на запирающем конусе корпуса. На запирающем конусе корпуса выполнена выемка, размещенная симметрично входной кромке распыливающего отверстия. Выемка и входные кромки распыливающего отверстия, расположенные на запирающем конусе, гидравлически связаны кольцевой проточкой, выполненной на запирающей поверхности иглы (см. А.С. СССР N 1444555, МКл. F 02 M 61/10, опубл. 1988 г.). Эта конструкция направлена на повышение надежности работы распылителя форсунки. Недостаток этого технического решения в том, что оно, как и предыдущее, не предусматривает возможности коррекции подачи топлива по распыливающим отверстиям, входные кромки которых расположены на запирающей поверхности корпуса.

Технической задачей настоящего изобретения является организация рационального распределения топлива по зонам камеры сгорания, используя неадекватные корректирующие свойства различных распыливающих отверстий.

Решение поставленной технической задачи достигается тем, что в известном распылителе форсунки дизеля, содержащем корпус с запирающим конусом, подыгольный объем, распыливающие отверстия первой и второй групп, входные кромки которых расположены соответственно в подыгольном объеме и на поверхности запирающего конуса корпуса, иглу с запирающим конусом с выполненным на ней каналом в виде проточки с образующей, согласно изобретению входные кромки по меньшей мере двух распыливающих отверстий второй группы расположены на различных по высоте уровнях относительно плоскостей расположения ограничительных кромок проточки на игле.

Решение поставленной технической задачи может достигаться также тем, что входные кромки распыливающих отверстий второй группы расположены по высоте в пределах между плоскостями расположения ограничительных кромок проточки на игле.

Решение поставленной технической задачи возможно также благодаря тому, что входные кромки по меньшей мере одного распыливающего отверстия второй группы пересечены плоскостью расположения одной из ограничительных кромок проточки на игле.

Поставленная техническая задача решается также тем, что входные кромки по меньшей мере одного распыливающего отверстия второй группы расположены по высоте за пределами плоскостей расположения ограничительных кромок проточки на игле.

Кроме этого, решение поставленной задачи достигается за счет того, что входные кромки по меньшей мере одного распыливающего отверстия второй группы расположены у основания подыгольного объема и пересечены плоскостью основания дополнительного конуса, выполненного на конце иглы.

Решение поставленной технической задачи достигается в наибольшей степени, если во всех случаях образующая проточки на запирающем конусе иглы выполнена профилированной.

Решение поставленной технической задачи становится возможным благодаря тому, что в процессе перемещения иглы происходит изменение зазоров δ между коническими поверхностями иглы и корпуса распылителя в области входных кромок распыливающих отверстий второй группы, выполненных согласно изобретению на разных уровнях по высоте относительно плоскостей расположения ограничительных кромок проточки на игле. В результате происходит изменение расходных характеристик соответствующих распыливающих отверстий, ориентированных в определенные зоны камеры сгорания. Выполнение образующей проточки на игле профилированной приводит к усилению возможности изменения расходных характеристик соответствующих распыливающих отверстий, расположенных в сфере влияния упомянутой проточки на поверхности иглы.

Сравнение предлагаемого устройства с прототипом показывает, что заявляемое устройство имеет существенные признаки, отличные от прототипа. Следовательно, предлагаемое устройство соответствует критерию изобретения "новизна". Анализ источников информации, использованных для определения уровня техники, показал отсутствие источников, в которых бы была описана совокупность отличительных от прототипа признаков. При этом совокупность отличительных признаков не является очевидной, так как не следует непосредственно из уровня техники. Следовательно, заявляемое устройство соответствует критерию изобретения "изобретательский уровень". Кроме этого, предлагаемое устройство осуществимо в промышленных условиях и, следовательно, является промышленно применимым.

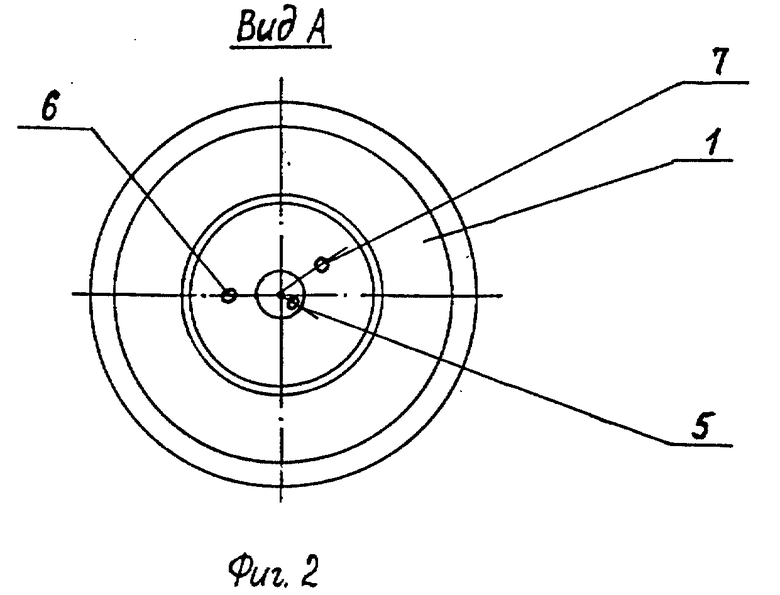

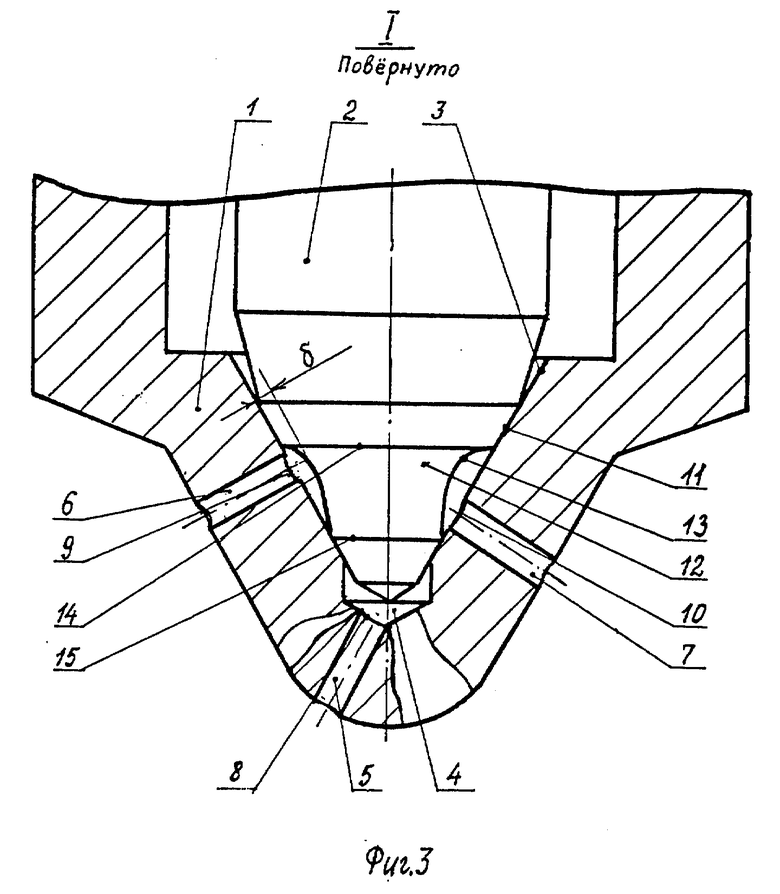

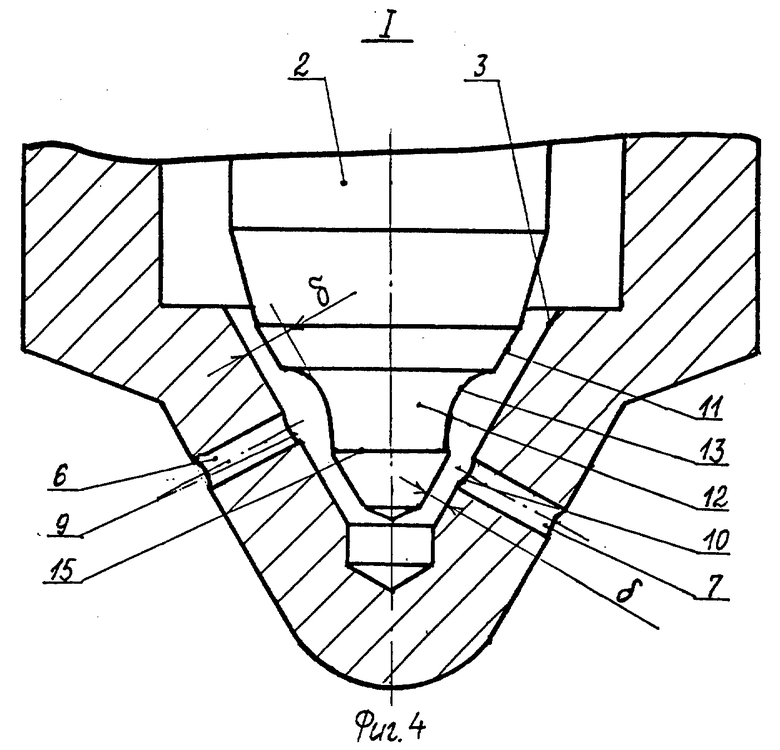

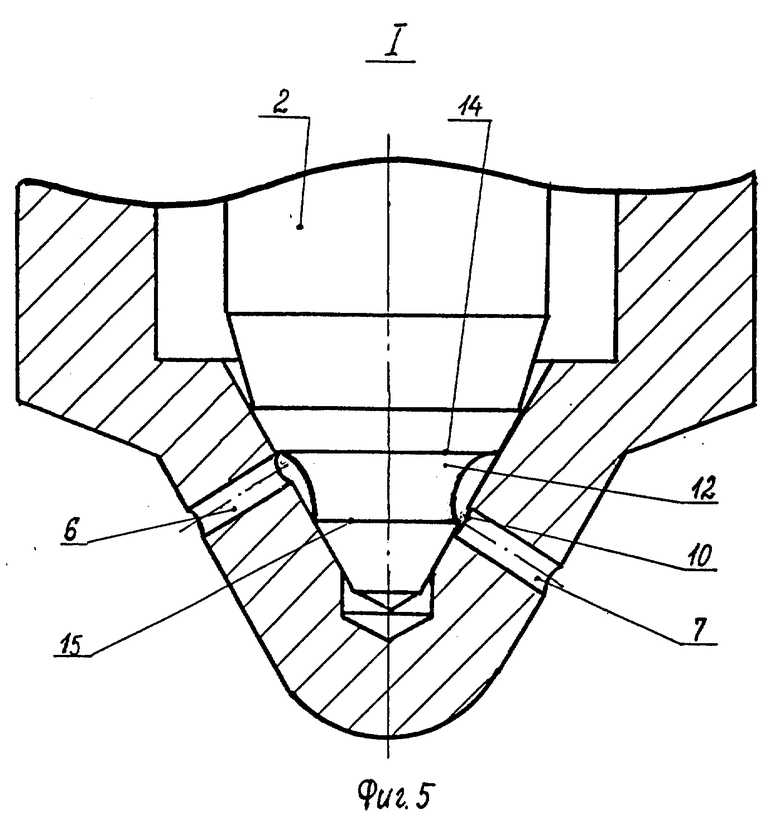

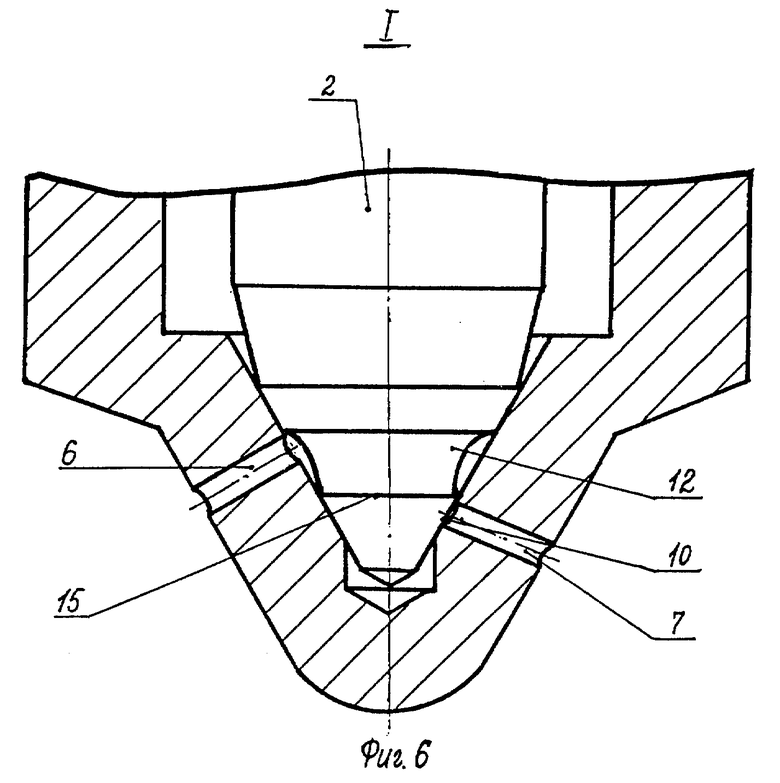

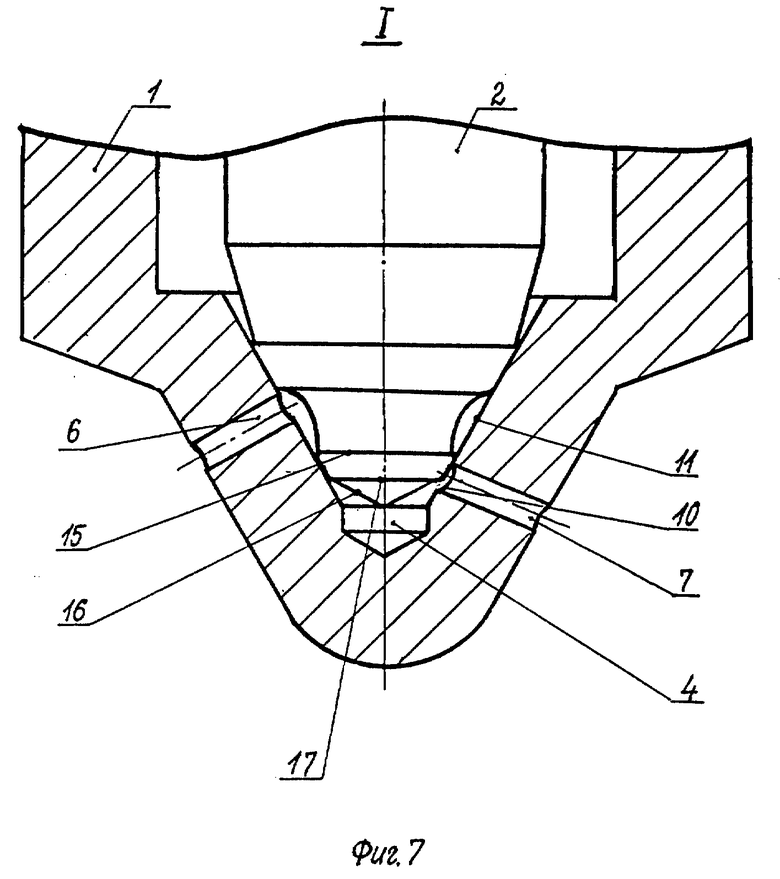

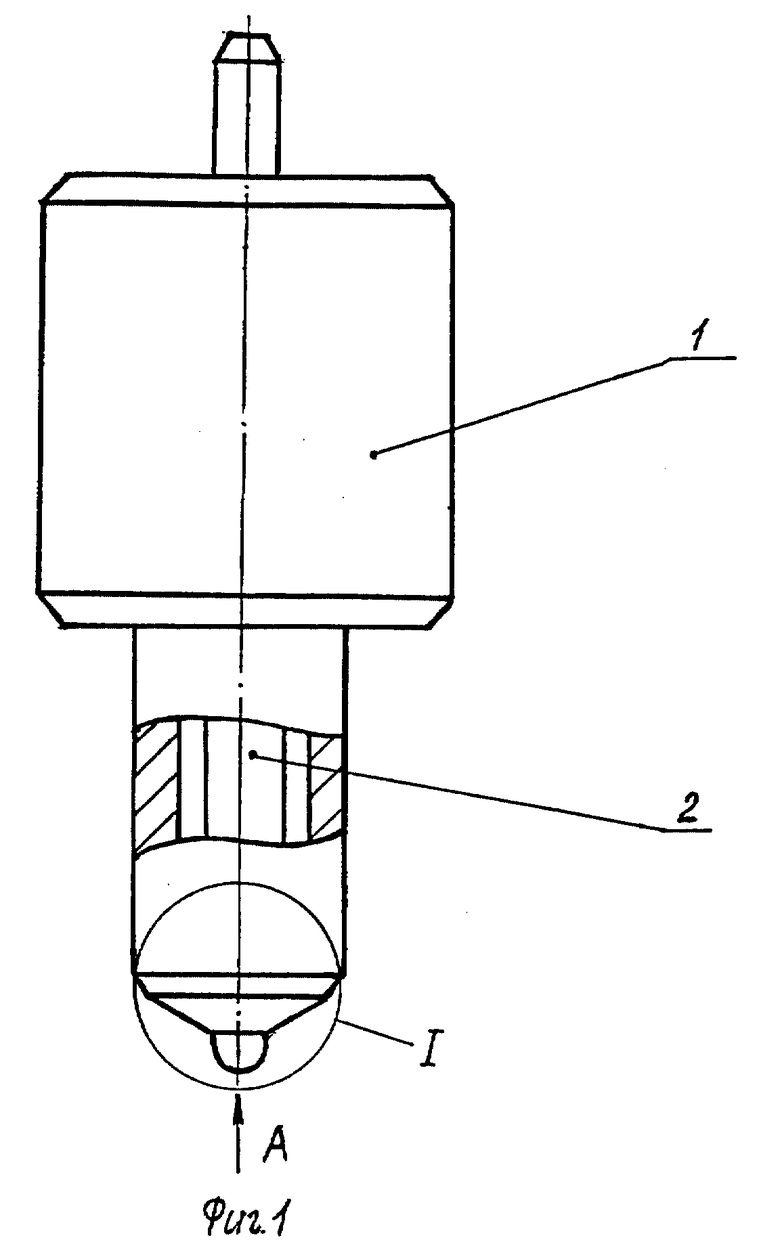

Изобретение поясняется чертежами, где на фигуре 1 представлен общий вид распылителя форсунки для дизеля; на фигуре 2 изображен вид A на фигуре 1; на фигурах 3, 4, 5, 6 и 7 изображен выносной элемент I на фигуре 1, поясняющий различные варианты выполнения. На чертежах использовано обозначение δ - зазор, определяющий расход топлива через соответствующее распыливающее отверстие.

Распылитель форсунки содержит корпус 1 и запирающую иглу 2 (фиг. 1). Корпус 1 имеет запирающий конус 3 (фиг. 3), подыгольный объем - колодец 4 и две группы распыливающих отверстий 5, 6 и 7. Количество отверстий каждой группы может быть от одного и более. При этом входные кромки 8 отверстия 5 - отверстия первой группы расположены в подыгольном объеме 4, а входные кромки 9 и 10 отверстий 6 и 7 - отверстий второй группы расположены на запирающей конической поверхности конуса 3 корпуса 1 распылителя. Игла 2 имеет запирающий конус 11, на котором выполнена кольцевая проточка 12 с образующей 13. Последняя пересекается с запирающим конусом 11 иглы 2, формируя верхнюю и нижнюю ограничительные кромки (основания) 14 и 15, соответственно, проточки 12. При этом образующая 13 выполнена профилированной. Причем ее геометрические параметры (вид и размеры профиля) и ее расположение выбираются в процессе доводки конкретной системы. Распыливающие отверстия 6 и 7 второй группы выполнены таким образом, что их соответствующие входные кромки 9 и 10 расположены на различных по высоте уровнях относительно плоскостей расположения ограничительных кромок 14 и 15 проточки 12. На конце игла 2 имеет дополнительный конус 16 с основанием 17, а подыгольный объем 4 имеет основание 18.

Распыливающие отверстия 6 и 7 второй группы могут быть выполнены так, что соответствующие им входные кромки 9 и 10 будут расположены на различных уровнях по высоте относительно плоскостей расположения ограничительных кромок 14 и 15 проточки 12 на игле 2, но в пределах между упомянутыми плоскостями (см. фиг. 3).

Согласно другому возможному варианту выполнения входные кромки одного из распыливающих отверстий второй группы, например входная кромка 10 отверстия 7, пересечены плоскостями расположения одной из ограничительных кромок, в данном случае, кромки 15 проточки 12 на игле 2 (см. фиг. 5).

Кроме этого, входные кромки одного из распыливающих отверстий второй группы, например, входная кромка 10 отверстия 7, расположены по высоте за пределами плоскостей расположения ограничительных кромок, в данном случае кромки 15 проточки 12 на игле 2 (см. фиг. 6).

Помимо последнего можно предусмотреть возможность того, что входные кромки одного из распыливающих отверстий второй группы, расположенного у основания 18 подыгольного объема 4, например входная кромка 10 отверстия 7, пересечены плоскостью основания 17 дополнительного конуса 16 при вершине на конце иглы 2 (см. фиг. 7).

Распылитель работает следующим образом.

В исходном положении игла 2 прижата к конической поверхности запирающего конуса (седла) 3 корпуса 1 (см. фиг. 3). Между образующей 13 и конической поверхностью 3 корпуса 1 имеется зазор δ, который может быть различным для различных уровней поперечного сечения, в которых расположены входные кромки 9 и 10 отверстий 6 и 7, соответственно. В процессе впрыскивания игла 2 отходит от седла 3 (см. фиг. 4) и движется в направлении к упору (на черт. не показано). В результате движения иглы 2 происходит изменение зазоров δ между поверхностями 11 и 13 иглы 2 и отверстиями 6 и 7. При этом нижняя кромка 15 проточки 12 перемещается вверх, достигая уровня расположения в поперечном сечении входной кромки 10 отверстия 7. Это приводит к тому, что зазоры δ отверстий 6 и 7 существенно отличаются. Наши исследования показали, что значение δ предопределяет коэффициенты расходов распыливающих отверстий 6 и 7 второй группы, входные кромки которых расположены на запирающей поверхности конуса 3 корпуса 1. При этом, чем больше зазор δ, тем больше пропускная способность отверстия. Поскольку в процессе перемещения иглы 2 происходит относительное изменение зазоров δ, то это приводит к относительному изменению расходов топлива, впрыскиваемого через распыливающие отверстия 6 и 7, то есть осуществляется коррекция распределения топлива по отверстиям и, следовательно, по зонам камеры сгорания. Кроме перераспределения топлива по отверстиям 6 и 7 второй группы проточки 12, позволяют также осуществлять относительное перераспределение топлива по отверстиям 5 первой группы и 7 второй группы. При этом отверстие 7 второй группы в исходном положении иглы 2 расположено на уровне плоскости расположения ограничительной кромки 15 по высоте в пределах проточки 12, либо на уровне, на котором плоскость расположения ограничительной кромки 15 пересекает входную кромку 10 отверстия 7 второй группы. Отверстие 7 может быть единственным, для которого входная кромка 10 расположена на конической поверхности запирающего конуса 3.

На фиг. 5 и 6 представлены варианты распылителей с проточкой 12, соответственно, когда в исходном положении (игла находится на седле) плоскость расположения ограничительной нижней кромки 15 пересекает или проходит выше поверхности, ограниченной входной кромкой 10 распыливающего отверстия 7. В этих случаях достигается наибольшая эффективность с позиции перераспределения топлива по зонам камеры сгорания. Для этих вариантов характерно то, что в процессе впрыскивания наблюдается относительное увеличение подачи топлива через верхнее распыливающее отверстие 6 второй группы в сравнении с нижним отверстием 7, что по условиям, например, какой-то конкретной конструкции дизеля нежелательно, и требуется обратная зависимость.

На фиг. 7 представлен вариант такого распылителя. В нем входные кромки одного из распыливающих отверстий второй группы, например входные кромки 10 распыливающего отверстия 7 второй группы, расположены у основания подыгольного объема 4 и пересечены плоскостью основания 17 дополнительного конуса 16, выполненного на конце иглы 2. В процессе впрыскивания, т.е. когда игла 2 движется по направлению к упору вверх по чертежу и зазор δ между поверхностями запирающих конусов 3 и 11, соответственно, иглы 2 и корпуса 1 увеличивается, основание 17 дополнительного конуса 16 пересекает плоскость, ограниченную входной кромкой 10 отверстия 7. При этом количество отверстий второй группы не ограничивается. В процессе движения иглы 2 происходит относительное увеличение зазора δ для отверстия 7 в сравнении с отверстием 6. Это и предопределяет относительное увеличение расхода через отверстие 7 в сравнении с отверстием 6.

Геометрическая характеристика образующей 13 проточки 12 также предопределяет распределение топлива по зонам камеры сгорания, так как участвует в формировании зазора δ. Форма образующей 13 уточняется в процессе доводки рабочего процесса форсунки и дизеля и выполняется профилированной в соответствии с оптимальным вариантом необходимой расходной характеристики распылителя.

Таким образом, представленное изобретение (в различных исполнениях) позволяет осуществить коррекцию распределения топлива по зонам камеры сгорания и тем самым улучшить эксплуатационные характеристики дизеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОХОДНЫЙ ДИЗЕЛЬ | 1993 |

|

RU2081342C1 |

| ФОРСУНКА МНОГОТОПЛИВНОГО ДИЗЕЛЯ | 2003 |

|

RU2240439C1 |

| АВТОТРАКТОРНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2135790C1 |

| ТРАНСПОРТНЫЙ ДИЗЕЛЬ | 2000 |

|

RU2190776C2 |

| РАСПЫЛИТЕЛЬ ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2017 |

|

RU2700119C2 |

| ФОРСУНКА ДЛЯ ПОДАЧИ ДВУХ ВИДОВ ТОПЛИВА В ДИЗЕЛЬ | 2006 |

|

RU2341678C2 |

| СПОСОБ УПРАВЛЕНИЯ ХАРАКТЕРИСТИКОЙ ВПРЫСКИВАНИЯ ТОПЛИВА | 2017 |

|

RU2646669C1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 1991 |

|

RU2029128C1 |

| СИСТЕМА ПОДАЧИ СМЕСЕВОГО ТОПЛИВА ДЛЯ ДИЗЕЛЯ | 2001 |

|

RU2204048C2 |

| СИСТЕМА ПОДАЧИ АЛЬТЕРНАТИВНЫХ ТОПЛИВ В КАМЕРУ СГОРАНИЯ ДИЗЕЛЯ | 2009 |

|

RU2405962C1 |

Изобретение относится к двигателестроению и может быть использовано в дизелях. Технической задачей изобретения является организация рационального распределения топлива по зонам камеры сгорания, используя неадекватные корректирующие свойства различных распыливающих отверстий распылителя. В состав устройства входит корпус 1 с запирающим конусом 3, подыгольный объем 4, распыливающие отверстия 5 первой и 6 и 7 второй групп, игла 2 с запирающим конусом 11, на котором выполнена проточка 12 с образующей 13, при этом входные кромки 9 и 10 по меньшей мере двух распыливающих отверстий 6 и 7 второй группы расположены на различных по высоте уровнях относительно плоскостей расположения ограничительных кромок 14 и 15 проточки 12 на игле 2. В процессе впрыскивания игла 2 отходит от поверхности запирающего конуса 3, в результате чего происходит изменение зазора между поверхностями 11 и 13 иглы 2 и входными кромками 9 и 10 отверстий 6 и 7, что и предопределяет значение коэффициентов расхода этих отверстий в зависимости от положения их входных кромок 9 и 10 относительно плоскостей расположения ограничительных кромок 14 и 15 проточки 12 на игле 2. Возможны также различные варианты взаимного положения плоскостей расположения ограничительных кромок 14 и 15 и входных кромок 9 и 10 отверстий 6 и 7 второй группы соответственно. 5 з.п.ф-лы, 7 ил.

| Распылитель форсунки дизеля | 1987 |

|

SU1444555A1 |

| БЫСТРОХОДНЫЙ ДИЗЕЛЬ | 1993 |

|

RU2081342C1 |

| RU 2000464 C1, 07.09.93 | |||

| Форсунка | 1978 |

|

SU873893A3 |

| Распылитель форсунки | 1988 |

|

SU1825891A1 |

| ГРАНУЛЯТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И ИСПОЛЬЗУЕМЫЙ В НЕМ РАСПЫЛИТЕЛЬ | 2002 |

|

RU2305604C2 |

| СПОСОБ ПРОИЗВОДСТВА АРОМАТИЗИРОВАННОГО КОФЕЙНОГО НАПИТКА "КУБАНЬ" | 2008 |

|

RU2384124C1 |

| Устройство для нанесения диффузионных покрытий | 1987 |

|

SU1560615A1 |

Авторы

Даты

1999-09-27—Публикация

1998-04-13—Подача