Изобретение относится к области автотракторного машиностроения, в частности к двигателестроению, и может быть использовано при производстве дизелей.

Известна форсунка для дизеля, которая содержит корпус с каналами для подвода запального и основного топлив, карман, дополнительную полость, выполненную у основания запирающей кромки распылителя и связанную с карманом кольцевым каналом, а также с каналом подвода основного топлива, и распыливающие отверстия (см. патент РФ № 2029128, М.кл. F 02 M 43/04, опубл. 1995 г.).

Данная конструкция хотя и позволяет осуществлять совместную независимую подачу основного и запального топлив и изменение состава смеси, поступающей в камеру сгорания дизеля за время рабочего цикла, а также улучшать экологические характеристики дизеля, не позволяет организовать рациональное перераспределение используемых двух топлив по зонам камеры сгорания с учетом режима работы двигателя, особенностей конструкции камеры сгорания и расположения форсунки в ней.

Известна форсунка для дизеля, выбранная в качестве прототипа, которая содержит корпус с каналами подвода основного и запального топлив, распылитель с каналом подвода основного топлива, сообщенным с полостью кармана между корпусом распылителя и поверхностью подпружиненной иглы, и с каналом подвода запального топлива, сообщенным с центральным осевым каналом и радиальными каналами, выполненными в теле иглы. При этом полость кармана имеет возможность сообщаться посредством канала кольцевого сечения с полостью, расположенной у основания запирающей кромки иглы. Для подачи топливной смеси в камеру сгорания в форсунке выполнены распыливающие отверстия (см. А.С. СССР № 1530801, М.кл. F 02 M 43/04, опубл. 1989 г.).

Недостаток указанной конструкции состоит в том, что она хотя и дает возможность изменять состав смеси, подаваемой в камеру сгорания в процессе рабочего цикла, но при этом не позволяет осуществлять коррекцию распределения используемых двух топлив по зонам камеры сгорания.

Технической задачей, на решение которой направлено изобретение, является достижение возможности одновременных как коррекции состава смеси, подаваемой в дизель за время рабочего цикла, так и перераспределения используемых топлив по зонам камеры сгорания, обеспечивая в заданный момент времени подачу смеси с различным составом в различные зоны камеры сгорания.

Решение указанной технической задачи становится возможным благодаря тому, что в форсунке многотопливного дизеля, содержащей корпус с каналами подвода основного топлива и присадки и совмещенный с ним распылитель, в корпусе которого выполнены соответствующие каналы для подвода основного топлива и присадки, а в его внутренней полости установлена подпружиненная запирающая игла, выполненная с конической поверхностью, контактирующей с запирающей конической поверхностью корпуса распылителя, образующая с корпусом распылителя полость кармана и подыгольный объем и выполненная с осевым каналом для подвода присадки, имеющим возможность сообщения с подыгольным объемом с помощью радиальных наклонных каналов, выходные кромки которых размещены на запирающей конической поверхности запирающей иглы, а посредством дополнительных радиальных каналов - с кольцевым каналом, образованным между поверхностями корпуса распылителя и запирающей иглы и сообщенным с полостью кармана каналами подвода основного топлива, и распыливающие отверстия первой группы, выполненные в корпусе распылителя, входные кромки которых расположены в подыгольном объеме, согласно изобретению в корпусе распылителя дополнительно выполнены распыливающие отверстия второй группы, входные кромки которых расположены на запирающей конической поверхности распылителя в зоне между сечениями с диаметром Dкр расположения выходных кромок радиальных наклонных каналов и диаметра Dзк расположения запирающей кромки запирающей иглы распылителя.

Решение указанной технической задачи достигается также за счет того, что согласно варианту исполнения в форсунке на конической поверхности запирающей иглы в зоне расположения выходных кромок радиальных наклонных каналов дополнительно выполнена профилированная кольцевая проточка.

Кроме этого, решение поставленной технической задачи достигается также тем, что согласно вариантам исполнения в форсунке профилированная кольцевая проточка дополнительно выполнена в зоне расположения выходных кромок радиальных наклонных каналов запирающей иглы на запирающей конической поверхности корпуса распылителя либо самостоятельно, либо в сочетании с профилированной кольцевой проточкой на конической поверхности запирающей иглы в той же зоне расположения.

Согласно изобретению в следующем варианте исполнения в форсунке профилированная кольцевая проточка дополнительно выполнена на конической поверхности запирающей иглы в зоне расположения входных кромок распыливающих отверстий второй группы.

Согласно изобретению в другом варианте исполнения в форсунке профилированная кольцевая проточка дополнительно выполнена на запирающей конической поверхности корпуса распылителя в зоне расположения входных кромок распыливающих отверстий второй группы.

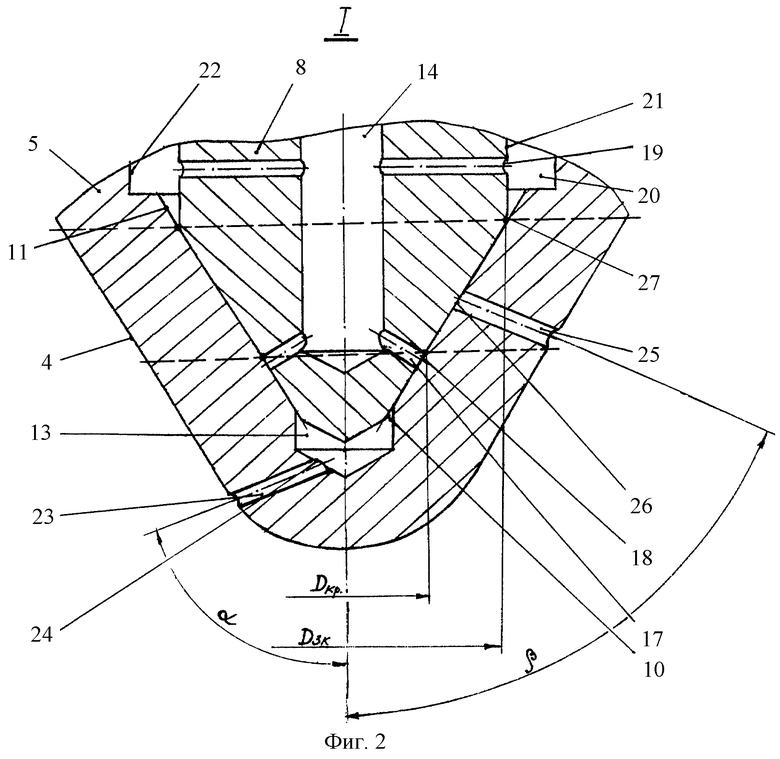

Решение поставленной технической задачи достигается за счет того, что в корпусе распылителя наряду с распыливающими отверстиями первой группы выполнены отверстия второй группы, входные кромки которых расположены на запирающей конической поверхности корпуса распылителя и при этом размещены в зоне между двумя сечениями, определяемыми диаметрами Dкр и Dзк. При работе форсунки с такими конструктивными особенностями в разных ее полостях в результате смешения основного топлива с присадкой образуются топливные смеси, характеризующиеся различными составами, а именно составами с коэффициентами K1 и K2. Присадка к основному топливу поступает как в зону смешения в кольцевом канале распылителя, так и в зону размещения входных кромок распыливающих отверстий второй группы, определяемую двумя сечениями с соответствующими диаметрами, а также в подыгольный объем с распыливающими отверстиями первой группы. При этом в зависимости от высоты подъема запирающей иглы, а иначе от периода рабочего цикла, значения коэффициентов K1 и К2 будут изменять свое значение. В результате в различные зоны камеры сгорания, в которые под соответствующими углами α и β ориентированы своими геометрическими осями распыливающие отверстия первой и второй групп, будут впрыскиваться струи топливной смеси, различные по составу, соответствующие значения коэффициентов K1 и К2 которых также при этом будут переменными в течение периода рабочего цикла.

Таким образом, предлагаемая форсунка отвечает концепции, разработанной в МАДИ (ГТУ) и изложенной в научной литературе (см. Луканин В.Н., Мальчук В.И. “Концепция зонального смесеобразования и методы ее реализации в многотопливном дизеле.// Совершенствование рабочих процессов и конструкции автомобильных и тракторных двигателей.”// Сборник научных трудов МАДИ - М. - 1989 г., с.5-12).

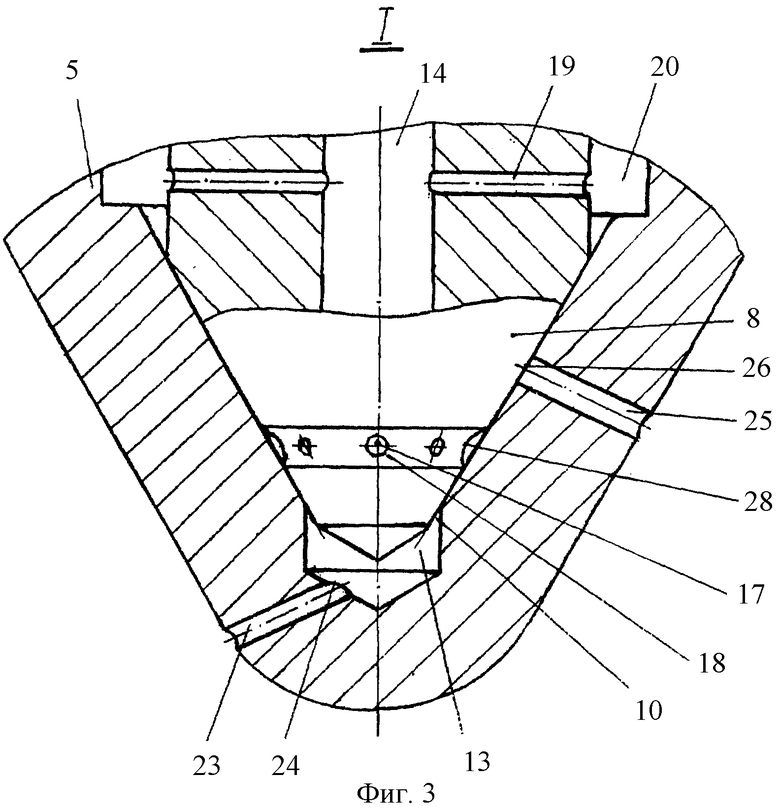

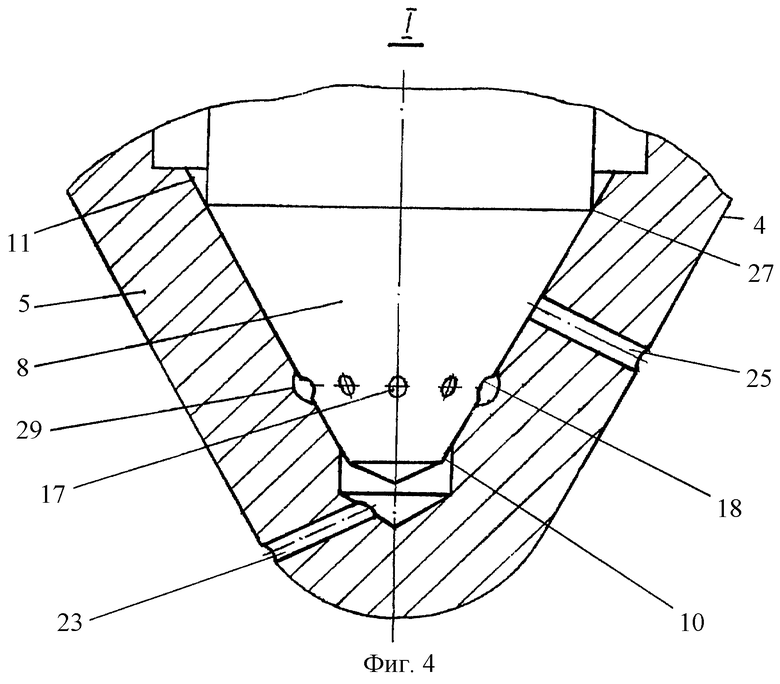

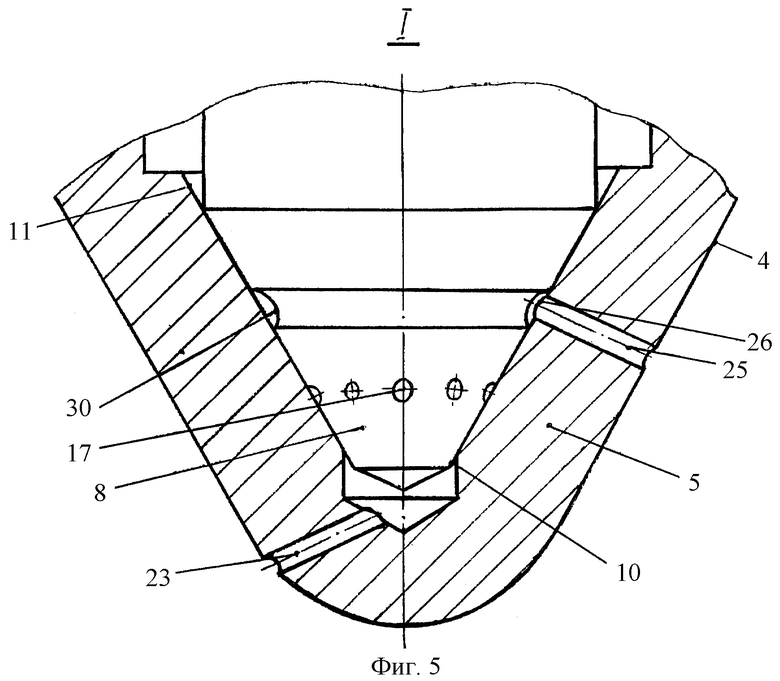

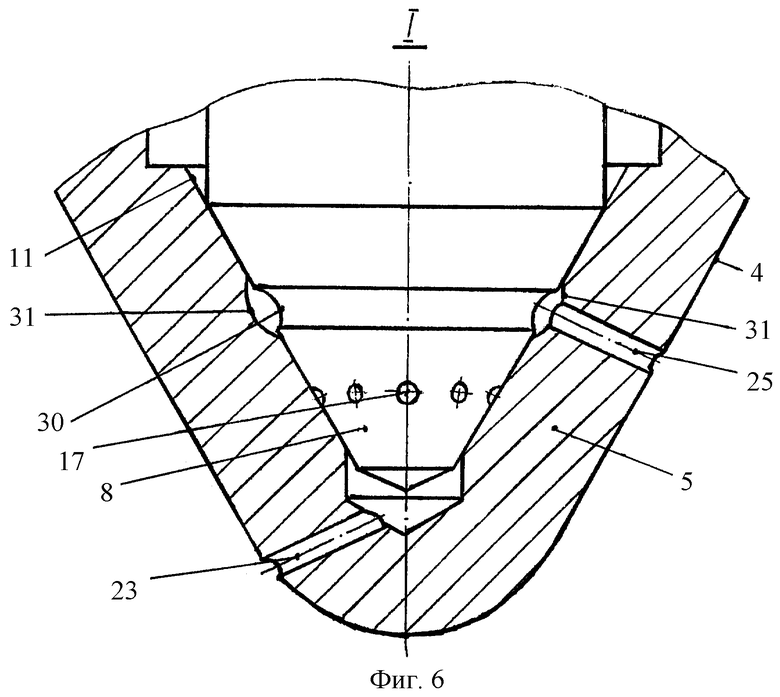

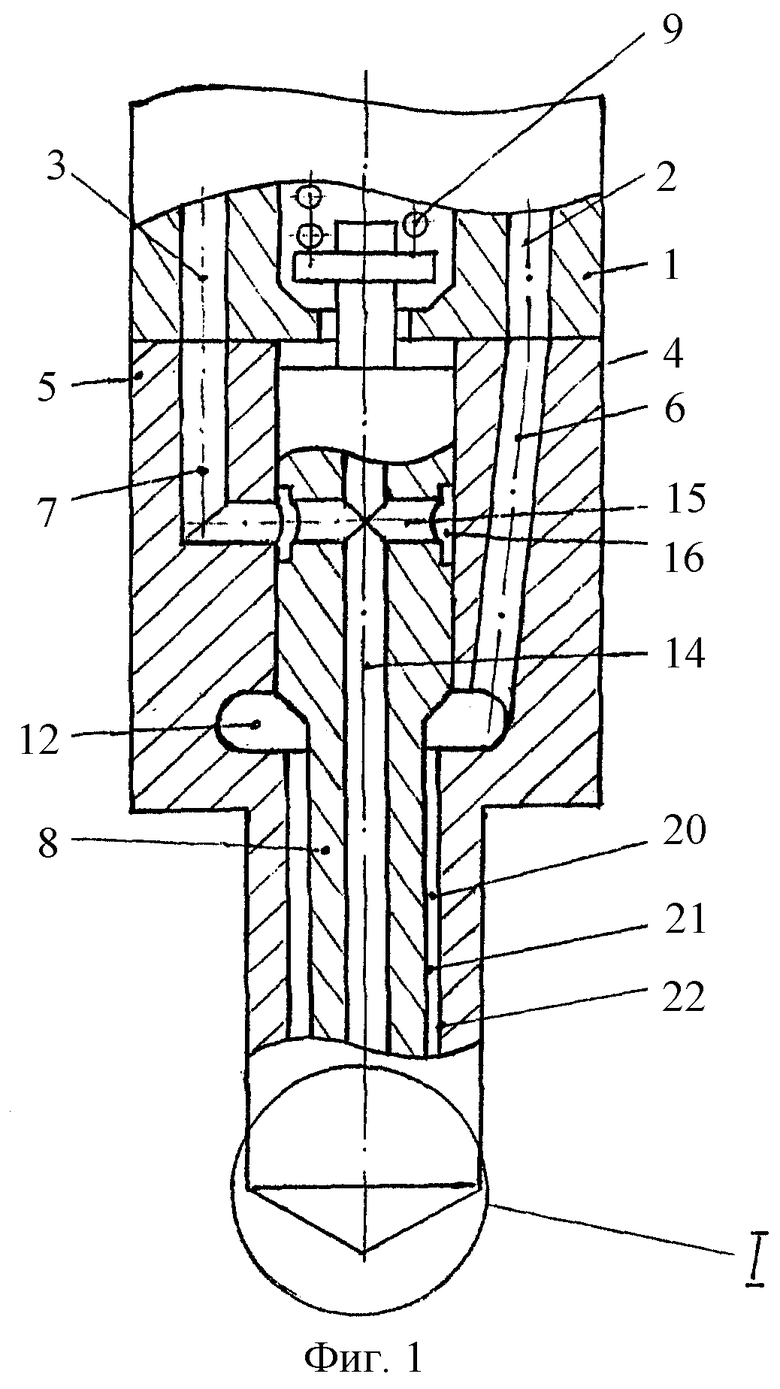

Изобретение поясняется чертежами, где на фиг.1 представлен продольный разрез форсунки; на фиг.2 изображен выносной элемент I на фиг.1; на фиг.3-6 представлены различные варианты исполнения форсунки на выносном элементе I.

На чертежах приняты следующие обозначения:

α и β - углы наклона геометрических осей распыливающих отверстий первой и второй групп соответственно по отношению к геометрической оси форсунки; пунктирными линиями отмечены сечения форсунки, определяющие диаметры Dзк и Вкр.

Форсунка для многотопливного дизеля содержит корпус 1 с каналами 2 и 3 подвода основного топлива и присадки соответственно, распылитель 4, в корпусе 5 которого выполнены соответствующие каналы 6 и 7 для подвода основного топлива и присадки, а в его внутренней полости (не показана) установлена запирающая игла 8, подпружиненная посредством пружины 9. Запирающая игла 8 выполнена с запирающей конической поверхностью 10 (см. фиг.2), контактирующей с запирающей конической поверхностью 11 корпуса 5 распылителя 4 и образующая с корпусом 5 полость кармана 12 и подыгольный объем 13. В запирающей игле 8 выполнен осевой канал 14, сообщенный с каналом 7 для подвода присадки в корпусе 5 с помощью радиальных каналов 15 и кольцевой проточки 16 и который, кроме этого, имеет возможность сообщаться с подыгольным объемом 13 с помощью радиальных наклонных каналов 17. При этом выходные кромки 18 последних размещены на запирающей конической поверхности 10 запирающей иглы 8. Кроме этого, осевой канал 14 запирающей иглы 8 сообщается посредством дополнительных радиальных каналов 19 с кольцевым каналом 20, образованным между соответствующими цилиндрическими поверхностями 22 и 21 корпуса 5 распылителя 4 и запирающей иглы 8. При этом кольцевой канал 20 сообщается с полостью кармана 12 и каналами 2 и 6, предусмотренными для подвода основного топлива. В нижней части корпуса 5 распылителя 4 выполнены распыливающие отверстия 23 первой группы, входные кромки 24 которых расположены в подыгольном объеме 13. Согласно изобретению в корпусе 5 распылителя 4 дополнительно выполнены распыливающие отверстия 25 второй группы, входные кромки 26 которых расположены на запирающей конической поверхности 11 корпуса 5 распылителя 4 в зоне между сечениями с диаметром Dкр расположения выходных кромок 18 радиальных наклонных каналов 17 и диаметра Dзк расположения запирающей кромки 27 запирающей иглы 8 распылителя 4. Геометрические оси распыливающих отверстий 23 и 25 первой и второй групп соответственно расположены под соответствующими углами α и β наклона по отношению к геометрической оси форсунки.

Согласно варианту (см. фиг.3) форсунка может быть выполнена так, что на запирающей поверхности 10 запирающей иглы 8 в зоне расположения выходных кромок 18 радиальных наклонных каналов 17 дополнительно выполнена профилированная кольцевая проточка 28.

Согласно другому возможному варианту форсунка может конструктивно иметь профилированную кольцевую проточку 29, которая дополнительно выполнена в зоне расположения выходных кромок 18 радиальных наклонных каналов 17 запирающей иглы 8 на запирающей конической поверхности 11 корпуса 5 распылителя 4, причем как самостоятельно (см. фиг.4), так и в комплексе с профилированной кольцевой проточкой 28 запирающей иглы 8 (на чертежах описанный вариант не показан). При этом выходные кромки 18 радиальных наклонных каналов 17 могут располагаться в зоне профилированной кольцевой проточки 29 как полностью, так и частично.

Согласно еще одному варианту в форсунке на конической поверхности 10 запирающей иглы 8 в зоне расположения входных кромок 26 распыливающих отверстий 25 второй группы также может быть выполнена профилированная кольцевая проточка 30 (см. фиг.5).

В качестве развития описанного выше варианта одновременно с профилированной кольцевой проточкой 30 запирающей иглы 8 на конической поверхности 11 корпуса 5 распылителя 4 выполнена дополнительно профилированная проточка 31.

При совместной подаче основного топлива и присадки форсунка работает следующим образом.

На рабочих режимах дизеля основное топливо и присадка одновременно или с некоторым относительным запаздыванием, что определяется характеристиками впрыскивания, которые должна обеспечить топливная аппаратура, подаются насосами (на чертежах не показаны) к корпусу 1 форсунки и по соответствующим каналам 2 и 3 подвода достигают корпуса 5 распылителя 4. Далее основное топливо по каналу 6 через полость кармана 12 и кольцевой канал 20, а присадка по каналу 7 посредством кольцевой проточки 16 и радиальных каналов 15 и затем по осевому каналу 14 поступают к запирающим коническим поверхностям 10 и 11. В результате подачи топлив к распылителю 4 в полостях его корпуса 5 происходит повышение давления, при превышении которым усилия затяжки пружины 9 происходит подъем запирающей иглы 8. В результате к распыливающим отверстиям 23 и 25 первой и второй групп соответственно поступает энергоноситель. При этом в месте выхода радиальных каналов 19 в кольцевой канал 20 образуется смесь топлива и присадки, состав которой можно характеризовать коэффициентом K1 и которая по зазору между запирающими коническими поверхностями 10 и 11 достигает распыливающих отверстий 25 второй группы и далее впрыскивается в камеру сгорания дизеля. Во время этого процесса часть смеси, минуя распыливающие отверстия 25 второй группы, по зазору между запирающими коническими поверхностями 10 и 11 поступает в подыгольный объем 13 и к распыливающим отверстиям 23 первой группы. Одновременно с описанным процессом (или с некоторым относительным смещением по времени) по осевому каналу 14 и радиальным наклонным каналам 17 запирающей иглы 8 в зазор между запирающими коническими поверхностями 10 и 11 в зоне, расположенной ниже (по течению топлива) распыливающего отверстия 25 второй группы, поступает дополнительное количество присадки, которая смешивается со смесью с коэффициентом K1. В результате в упомянутом зазоре образуется новая смесь, состав которой можно характеризовать коэффициентом К2 и в которой содержание присадки увеличено по сравнению с составом смеси K1. Новая смесь состава К2 достигает подыгольного объема 13 и далее через распиливающие отверстия 23 первой группы поступает в камеру сгорания дизеля. Соотношение углов α и β наклона геометрических осей соответствующих распыливающих отверстий 23 и 25 первой и второй групп диктуется как конкретными конструктивными особенностями камеры сгорания того или иного дизеля, так и другими соображениями, касающимися выбора зон камеры сгорания, в которую следует подавать тот или иной состав топливной смеси. Следовательно, отмеченное соотношение углов α и β может быть любым, конструктивно оправданным.

После окончания подачи насосами топлива и присадки давление в полостях корпуса 5 распылителя 4 уменьшается, запирающая игла 8 садится на запирающую коническую поверхность 11 корпуса 5 распылителя 4 и процесс впрыскивания энергоносителя в камеру сгорания дизеля заканчивается.

Изменением соотношения эквивалентных проходных сечений каналов 17 и 19, выполненных в теле запирающей иглы 8, можно достичь оптимальных значений коэффициентов К1 и K2 смеси, подаваемой в различные зоны камеры сгорания дизеля посредством соответствующих распыливающих отверстий 23 и 25 первой и второй групп и в соответствии со значениями углов α и β наклона их геометрических осей по отношению к оси форсунки. Кроме этого, осуществляя относительное смещение по времени интенсивности подачи насосами топлива и присадки, можно обеспечить изменение состава смеси в процессе рабочего цикла. При этом предлагаемая система позволяет подавать в различные зоны камеры сгорания различные объемы смеси аналогично известным топливовпрыскивающим системам (см., например, патент РФ № 2081342, М.кл. F 02 М 61/00, опубл. 1997 г.).

Таким образом, предлагаемое изобретение в сравнении с известными конструкциями форсунок позволяет осуществлять совместную и раздельную (независимую) подачу топлива и присадки. При этом в качестве присадки может быть любой альтернативный дизельному топливу энергоноситель (пропан, бутан, спирты, диметиловый эфир) или любая присадка в жидкой фазе (вода и т.д.), что существенно расширяет возможности по оптимизации топливно-энергетических и экологических характеристик дизелей, использующих альтернативные энергоносители. В зависимости от решаемых задач каждое из указанных топлив может выполнять роль либо основного топлива, либо присадки.

Особенностью предлагаемой форсунки является также и то, что она позволяет осуществлять вариант подачи в дизель только одного компонента смеси. Для этого достаточно отключить один из насосов. При этом аппаратура работает по известной схеме.

В частности, при подаче топлива к распылителю 4 только по каналам 3, 7 и 14 давление в полости кармана 12 поднимается благодаря наличию дополнительных радиальных каналов 19 и подача топлива в камеру сгорания осуществляется через распыливающие отверстия 23 и 25 первой и второй групп соответственно. При этом необходимая интенсивность впрыскивания обеспечивается в данном случае тем, что в канале 2 предусмотрено наличие обратного клапана (на чертеже не показан).

Однако работа форсунки по такой схеме при изменении частоты вращения вала двигателя и фиксированных положениях реек насосов обеспечивает в различных зонах камеры сгорания вполне определенные характеристики впрыскивания и состава смеси. При этом полученные зависимости характеристик впрыскивания и состава смеси от частоты вращения вала двигателя могут быть не оптимальными с позиции рабочего процесса конкретного дизеля.

В случае, когда согласно варианту выполнения форсунки на конической поверхности 10 запирающей иглы 8 в зоне расположения выходных кромок 18 радиальных наклонных каналов 17 дополнительно выполнена профилированная кольцевая проточка 28 (см. фиг.3), появляется возможность оптимизировать изменения скоростных характеристик. Указанная профилированная кольцевая проточка 28 позволяет увеличить пропускную способность радиальных наклонных каналов 17 на частичных подъемах запирающей иглы 8 по сравнению с максимальными значениями подъема последней. Тем самым обеспечивается относительная коррекция объемных подач компонентов топлива и состава смеси по соответствующим распыливающим отверстиям 23 и 25 первой и второй групп при изменении частоты вращения вала насоса.

В случае варианта выполнения профилированной кольцевой проточки 29 на запирающей конической поверхности 11 корпуса 5 распылителя 4 (см. фиг.4) в зоне расположения выходных кромок 18 радиальных наклонных каналов 17 запирающей иглы 8 как самостоятельно, так и одновременно с профилированной кольцевой проточкой 28 запирающей иглы 8 появляется дополнительная возможность обеспечения относительного увеличения степени самокоррекции подачи топлива в камеру сгорания через распыливающие отверстия 23 первой группы по сравнению с подачей через распыливающие отверстия 25 второй группы. В случае других вариантов выполнения форсунки, а именно, когда профилированная кольцевая проточка 30 выполняется на запирающей поверхности 10 запирающей иглы 8 (см. фиг.5) либо самостоятельно, либо одновременно с профилированной кольцевой проточкой 31 на запирающей конической поверхности 11 корпуса 5 распылителя 4 в зоне расположения входных кромок 26 распыливающих отверстий 25 второй группы (см. фиг.6), то в этих случаях с уменьшением частоты вращения вала двигателя и при заданном фиксированном положении реек насоса становится возможным обеспечить относительное увеличение самокоррекции подачи топлива через распыливающие отверстия 25 второй группы в сравнении с распыливающими отверстиями 23 первой группы.

Таким образом, конструкция форсунки, выполненная в соответствии с предлагаемым изобретением, учитывая и варианты, решает поставленную техническую задачу, а именно дает возможность осуществлять как коррекцию топливной смеси по составу за период рабочего цикла, так и перераспределение используемых топлив по зонам камеры. Оптимизация указанных характеристик топливоподачи возможна для каждой конкретной конструкции камеры сгорания того или иного дизеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА ДЛЯ ПОДАЧИ ДВУХ ВИДОВ ТОПЛИВА В ДИЗЕЛЬ | 2006 |

|

RU2341678C2 |

| КОРРЕКТИРУЮЩИЙ РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДИЗЕЛЯ | 1998 |

|

RU2138675C1 |

| РАСПЫЛИТЕЛЬ ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2017 |

|

RU2700119C2 |

| ФОРСУНКА ДЛЯ ПОДАЧИ ТОПЛИВНЫХ ЭМУЛЬСИЙ В КАМЕРУ СГОРАНИЯ ДИЗЕЛЯ | 2016 |

|

RU2635956C1 |

| ФОРСУНКА ДЛЯ ПОДАЧИ ДВУХ ВИДОВ ТОПЛИВА В ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2541674C1 |

| ФОРСУНКА МНОГОТОПЛИВНОГО ДИЗЕЛЯ | 2014 |

|

RU2567340C1 |

| Форсунка для дизеля | 1989 |

|

SU1740750A1 |

| СИСТЕМА ПОДАЧИ АЛЬТЕРНАТИВНЫХ ТОПЛИВ В КАМЕРУ СГОРАНИЯ ДИЗЕЛЯ | 2009 |

|

RU2405962C1 |

| БЫСТРОХОДНЫЙ ДИЗЕЛЬ | 1993 |

|

RU2081342C1 |

| ТРАНСПОРТНЫЙ ДИЗЕЛЬ | 2000 |

|

RU2190776C2 |

Изобретение относится к двигателестроению, в частности к форсункам для многотопливных дизелей. Изобретение позволяет обеспечить одновременную коррекцию состава смеси и перераспределение используемых топлив по зонам камеры сгорания. Форсунка многотопливного дизеля содержит корпус с каналами подвода основного топлива и присадки и совмещенный с ним распылитель, в корпусе которого выполнены соответствующие каналы для подвода основного топлива и присадки. В его внутренней полости установлена подпружиненная запирающая игла, выполненная с конической поверхностью, контактирующей с запирающей конической поверхностью корпуса распылителя, образующая с корпусом распылителя полость кармана и подыгольный объем и выполненная с осевым каналом для подвода присадки, имеющим возможность сообщения с подыгольным объемом с помощью радиальных наклонных каналов, выходные кромки которых размещены на запирающей конической поверхности запирающей иглы, а посредством дополнительных радиальных каналов - с кольцевым каналом, образованным между поверхностями корпуса распылителя и запирающей иглы и сообщенным с полостью кармана каналами подвода основного топлива, и распыливающие отверстия первой группы, выполненные в корпусе распылителя, входные кромки которых расположены в подыгольном объеме. В корпусе распылителя дополнительно выполнены распыливающие отверстия второй группы, входные кромки которых расположены на запирающей конической поверхности распылителя в зоне между сечениями с диаметром Dкр расположения выходных кромок радиальных наклонных каналов и диаметра Dзк расположения запирающей кромки запирающей иглы распылителя. 4 з. п. ф-лы, 6 ил.

| Форсунка для подачи двух видов топлива в дизельный двигатель | 1987 |

|

SU1530801A1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА МЕТОДОМ СОУДАРЯЮЩИХСЯ СТРУЙ | 1997 |

|

RU2135816C1 |

| Форсунка для двухстадийного впрыска двух видов топлива | 1987 |

|

SU1467243A1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 1991 |

|

RU2029128C1 |

| МНОГОСТУПЕНЧАТЫЙ УМНОЖИТЕЛЬ НАПРЯЖЕНИЯ | 0 |

|

SU392594A1 |

| DE 3012418 A1, 08.10.1981 | |||

| DE 10115216 A1, 10.10.2002. | |||

Авторы

Даты

2004-11-20—Публикация

2003-04-04—Подача