Изобретение относится к области гидромашиностроения, а его объектом является направляющий аппарат вертикальной гидромашины, в частности гидротурбины. При этом изобретение направлено на совершенствование торцового уплотнения лопаток, функционирующего при закрытии направляющего аппарата.

Известны направляющие аппараты вертикальных гидромашин с торцовыми уплотнениями лопаток, выполненными в виде шнуров из эластичного материала, размещенных в пазах на кольцах корпуса направляющего аппарата [1]. В направляющих аппаратах такого типа существует вероятность выдавливания уплотнительных шнуров. Кроме того, со временем происходит изменение упругих свойств и деформация этих шнуров, а их замена требует большой трудоемкости работ, связанных с демонтажом направляющего аппарата для доступа к уплотнительным шнурам и последующей сборкой.

Известны направляющие аппараты с уплотнительными элементами в виде твердых прокладок, прижимаемых к торцам лопаток упругими шнурами [2] или специальными механизмами [3]. Первым из таких видов устройств присущи указанные выше недостатки, обусловленные применением упругих эластичных элементов, а вторые приводят к усложнению конструкции направляющего аппарата и, следовательно, к усложнению технического обслуживания.

Указанные недостатки описанных устройств в значительной степени устраняются в направляющем аппарате вертикальной гидромашины, содержащем корпус с верхним и нижним кольцами, лопатки и образованное между ними торцовое уплотнение лопаток с контактным взаимодействием торцов лопаток с выступающими над поверхностью корпуса металлическими элементами [4]. В таком известном направляющем аппарате последние представляют собой ряды металлических колец, уложенных вплотную друг к другу в пазах колец корпуса. При закрытии направляющего аппарата торцы лопаток нажимают на указанные ряды уплотняющих колец, и за счет упругой деформации последних, как это происходит и при использовании эластичных упругих шнуров, обеспечивается достижение уплотняющего эффекта. Описанный направляющий аппарат обладает высокой надежностью. Однако для обеспечения эффективности работы торцового уплотнения лопаток необходимо изготовление уплотняющих колец и паза под них с очень высокой точностью, что создает большие технологические проблемы.

В основу настоящего изобретения поставлена задача создания направляющего аппарата вертикальной гидромашины с таким торцовым уплотнением лопаток, которое было бы образовано с помощью наиболее простых средств, обеспечивающих как высокую надежность, так и хорошую технологичность уплотнения.

Эта задача решается в направляющем аппарате вертикальной гидромашины, который содержит корпус с верхним и нижним кольцами, расположенные между ними лопатки и торцовое уплотнение лопаток с контактным взаимодействием их торцов с выступающими над поверхностью корпуса металлическими элементами, и в котором в соответствии с сущностью настоящего изобретения выступающие над поверхностью корпуса элементы выполнены в виде сплошных гребней на поверхности корпуса, а поверхности торцов лопаток скошены к этим гребням, стороны которых, обращенные к лопаткам в момент закрытия направляющего аппарата, имеют формы поверхности, способной образовать уплотняющий контакт со скошенными поверхностями лопаток.

Поверхности гребней, обращенные к лопаткам в момент закрытия направляющего аппарата, могут иметь различную форму. В частности, они могут быть выполнены скошенными для образования клинового уплотняющего замка со скошенными поверхностями на торцах лопаток. Уплотняющие поверхности гребней могут также иметь круглую форму, образованную стержнями, приваренными к кольцу корпуса. В этом случае уплотняющий контакт будет линейным. Однако при любом выполнении торцового уплотнения лопаток в соответствии с сущностью изобретения очевидно, что такое торцовое уплотнение, не имеющее подвижных и эластичных элементов, надежно, значительно проще известных и технологично.

При этом, учитывая крайне малые зазоры между торцами лопаток и кольцами корпуса и наличие вертикальной составляющей усилия, образующегося при взаимодействии скошенных поверхностей торцов лопаток с соответствующими поверхностями гребней, можно выполнить торцовое уплотнение лопаток только с одной стороны их торцов с обеспечением податливости лопаток в вертикальном направлении в противоположную сторону. Последнее условие может быть выполнено, в частности, с помощью установки зазора в узле подвески лопаток. При таком исполнении за счет вертикальной составляющей усилия в торцовых уплотнениях одной из сторон лопаток они сместятся по вертикали и, выбрав зазор между соответствующим кольцом корпуса, упрутся в него с обеспечением необходимого уплотнения.

Сущность настоящего изобретения будет более понятна из следующих далее подробных описаний примеров его реализации, иллюстрируемых прилагаемыми чертежами, на которых:

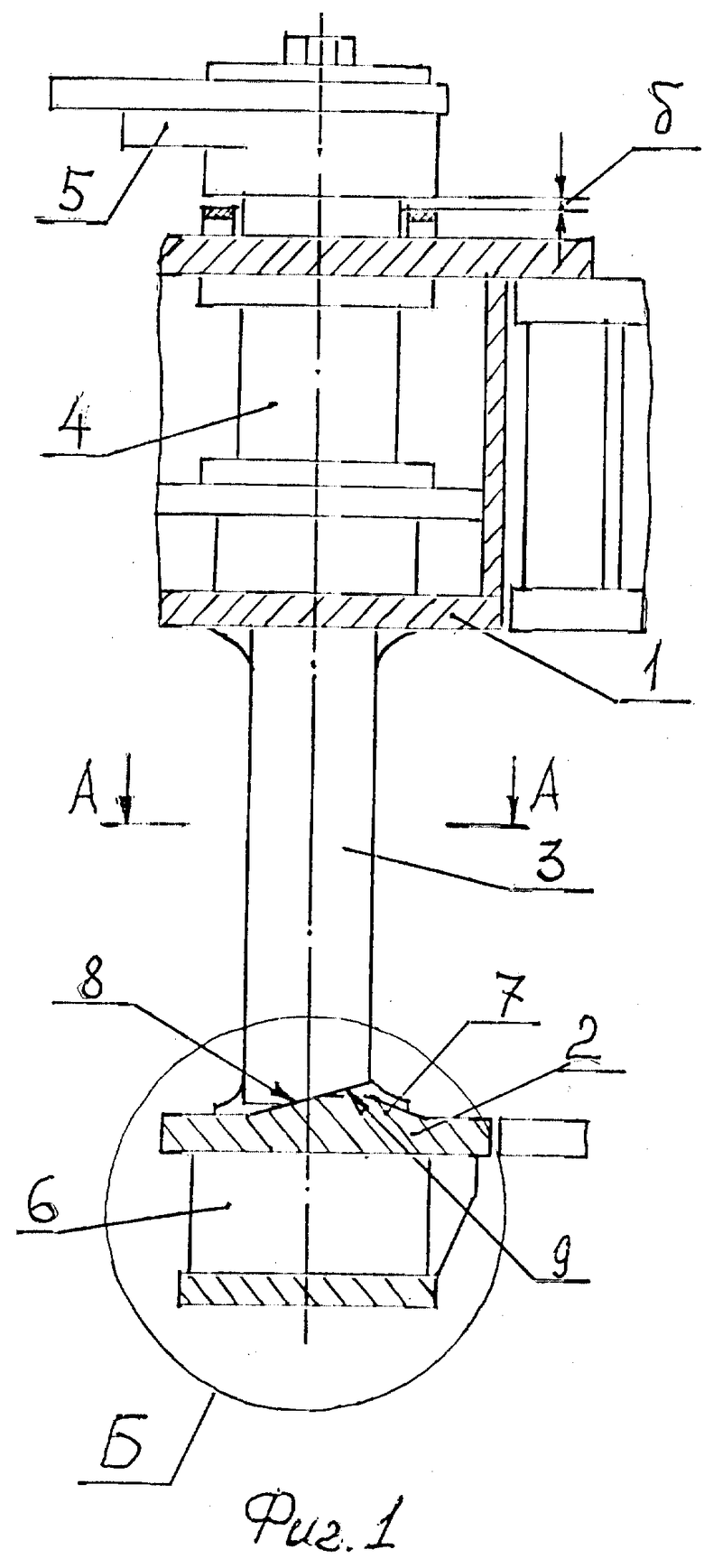

фиг. 1 показывает направляющий аппарат в закрытом положении и в поперечном разрезе по одной из лопаток;

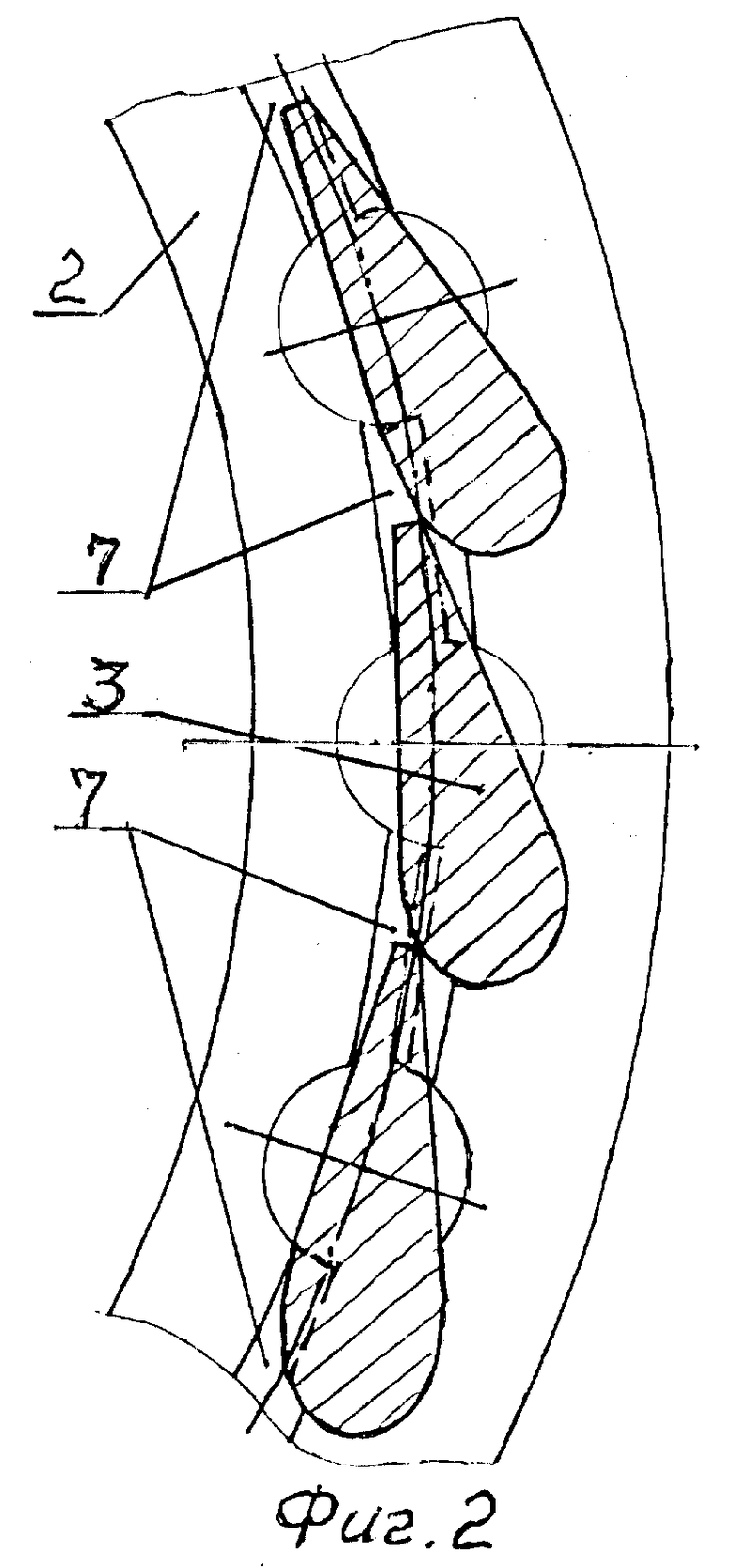

фиг. 2 - часть направляющего аппарата в разрезе А-А на фиг. 1;

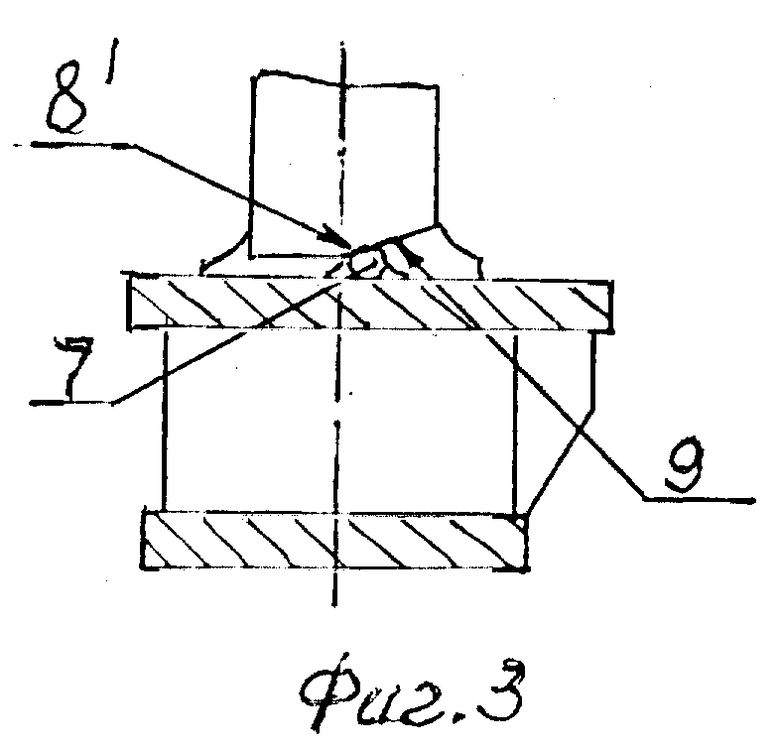

фиг. 3 - узел Б на фиг. 1 при другом варианте реализации изобретения.

Направляющий аппарат вертикальной гидротурбины, изображенный на чертежах, содержит корпус с верхним 1 и нижним 2 кольцами, между которыми установлены лопатки 3, которые верхней цапфой 4 соединены с приводным рычагом 5.

На нижнем кольце 2 между нижними 6 цапфами лопаток 3 выполнены проходящие по кругу гребни 7, которые в направлении взаимодействия с соответствующими частями лопаток 3 выполнены со скошенными поверхностями 8 (фиг. 1). Нижние торцы частей лопаток 3, предназначенные для взаимодействия с поверхностями 8 гребней 7, также выполнены со скошенными поверхностями 9, которые способны образовать клиновой уплотняющий замок с поверхностями 8 гребней 7 (фиг. 1). Лопатки 3 подвешены на верхней цапфе 4 так, что в этом узле подвески имеется зазор δ, позволяющий лопаткам 3 сместиться вверх. По вертикальному направлению лопатки 3 припиливаются друг к другу для образования контактного уплотняющего замка, как это принято по известным технологиям изготовления направляющего аппарата.

При закрытии описанного выше направляющего аппарата скошенные поверхности 9 нижних торцов лопаток 3 вступают во взаимодействие со скошенными поверхностями 8 гребней 7, образуя с ними контактное уплотнение. При этом за счет появления в таком клиновом механизме вертикальной составляющей усилия, каждая лопатка смещается по вертикали вверх, выбирая зазор δ и прижимаясь к верхнему кольцу 1 корпуса направляющего аппарата. За счет этого обеспечивается уплотнение верхних торцов лопаток 3.

Изображенный на фиг. 3 фрагмент выполнения торцового уплотнения лопаток 3 отличается от описанного тем, что гребни 7 выполнены в виде приваренных стержней с круглыми поверхностями 8', которые, как и в описанном выше примере, позволяют обеспечить контактное уплотнение при взаимодействии со скошенными поверхностями 9 на торцах лопаток 3.

Очевидно, что формы поверхностей 8 и 9 могут иметь и другие, не только плоские или круглые формы, но такие, которые способны обеспечить контактное уплотнение торцов лопаток 3 при закрытии направляющего аппарата.

Источники информации, цитируемые в описании:

1. Ковалев Н.Н. Гидротурбины. Л., 1971, с. 225, рис. V-14.

2. Авт. св. СССР N 1404678, F 03 B 3/18, 1988.

3. Патент Франции N 1317378, F 03 B, 1972.

4. Авт. св. СССР N 894213, F 03 B 3/18, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТОРНАЯ ЧАСТЬ ВЕРТИКАЛЬНОЙ ГИДРОМАШИНЫ | 2000 |

|

RU2181442C2 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ВЕРТИКАЛЬНОЙ ГИДРОМАШИНЫ | 1990 |

|

RU2018705C1 |

| ПОДШИПНИК НИЖНЕЙ ЦАПФЫ ЛОПАТКИ НАПРАВЛЯЮЩЕГО АППАРАТА ГИДРОТУРБИНЫ | 1993 |

|

RU2061898C1 |

| РЕМОНТНОЕ УПЛОТНЕНИЕ ВАЛА ГИДРОТУРБИНЫ | 1996 |

|

RU2137967C1 |

| ШАРНИРНЫЙ УЗЕЛ МЕХАНИЗМА ПОВОРОТА ЛОПАСТЕЙ ГИДРОМАШИНЫ | 1994 |

|

RU2069792C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАПРАВЛЯЮЩИМ АППАРАТОМ МАЛОЙ ГИДРОТУРБИНЫ | 1993 |

|

RU2069793C1 |

| КОНУС ГИДРОТУРБИНЫ СО СЪЕМНЫМ ПОЯСОМ И УСТРОЙСТВОМ ДЛЯ ЕГО ПРИСОЕДИНЕНИЯ | 1995 |

|

RU2084693C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ДЕТАЛИ | 1996 |

|

RU2111089C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ГАЗОВОЙ ТУРБИНЫ | 2000 |

|

RU2183747C1 |

| УЗЕЛ КОНЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2174606C2 |

Направляющий аппарат содержит корпус с верхним и нижним кольцами, между которыми расположены лопатки с торцовыми уплотнениями. Торцовые уплотнения образованы с помощью сплошных гребней на поверхности по меньшей мере одного из колец корпуса и скосов на торцах лопаток, которыми в момент закрытия направляющего аппарата лопатки упираются в гребни на кольце корпуса и образуют с ними уплотняющий контакт. Благодаря такому исполнению обеспечивается высокая надежность торцового уплотнения лопаток и вместе с тем хорошая технологичность уплотняющих средств. 3 ил.

Направляющий аппарат вертикальной гидромашины, содержащий корпус с верхним и нижним кольцами, расположенные между ними лопатки и торцовое уплотнение лопаток с контактным взаимодействием их торцов с выступающими над поверхностью корпуса металлическими элементами, отличающийся тем, что выступающие металлические элементы выполнены в виде сплошных гребней на поверхности по меньшей мере одного из колец корпуса, а поверхности торцов лопаток скошены к этим гребням, стороны которых, обращенные к лопаткам в момент закрытия направляющего аппарата, имеют формы поверхности, способной образовать уплотняющий контакт со скошенными поверхностями лопаток.

| Уплотнение лопатки направляющего аппарата гидромашины | 1978 |

|

SU894213A1 |

| Торцевое уплотнение лопаток направ-ляющЕгО АппАРАТА гидРОМАшиНы | 1975 |

|

SU819386A1 |

| Направляющий аппарат гидромашины | 1980 |

|

SU885596A1 |

| Направляющий аппарат гидромашины | 1986 |

|

SU1404678A1 |

| Обратный клапан | 1983 |

|

SU1196589A1 |

| GB 1146680 A, 1969 | |||

| Датчик неоднородностей в материальных средах | 1985 |

|

SU1317378A1 |

Авторы

Даты

1999-08-27—Публикация

1997-03-07—Подача