Изобретение относится к технологии обогрева поверхностей теплообмена трубчатых печей, котлов паровых и для теплоносителей и может быть использовано в химической, энергетической, теплоэнергетической промышленности.

Известны способы обогрева поверхностей теплообмена, в частности промышленных трубчатых печей, которые состоят из радиационной и конвекционной камер, осуществляются с помощью излучения от горелок, расположенных на наружных панелях радиационной камеры. Процесс в любых конструкциях горелок происходит за счет смешения воздуха и топливного газа и их сжигания непосредственно на выходе из горелок (Рентус Н., Шарихин В.В. Трубчатые печи в нефтеперерабатывающей и нефтехимической промышленности. - М.: Химия, 1987, 17-39, авт.св. СССР N 1214724, 1986).

К недостаткам известных способов обогрева трубчатых печей с помощью горелок относится неравномерность обогрева поверхности теплообмена, приводящая к местным перегревам, науглероживанию, ускоренному закоксованию поверхностей теплообмена и их коррозии; высокая температура факела горелки, разрушающая футеровку прилегающей поверхности и собственно горелку.

Цель изобретения - повышение эффективности работы теплообменных поверхностей оборудования, увеличение их межремонтного пробега и улучшение безопасности работы.

Цель достигается тем, что топливо (газ, пары органического топлива, жидкое топливо, пылеобразное твердое топливо) и окислитель (воздух, дымовые газы, выхлопы газовых турбин) подают в радиационную камеру таким образом, что окислитель с содержанием кислорода более 3 об.% входит в радиационную камеру отдельно, а топливо дозируют по ходу движения окислителя в соответствии с необходимым температурным профилем поверхностей теплообмена.

При этом сгорание топлива происходит во всем объеме потока, создавая условия радиационно-конвекционного обогрева одновременно.

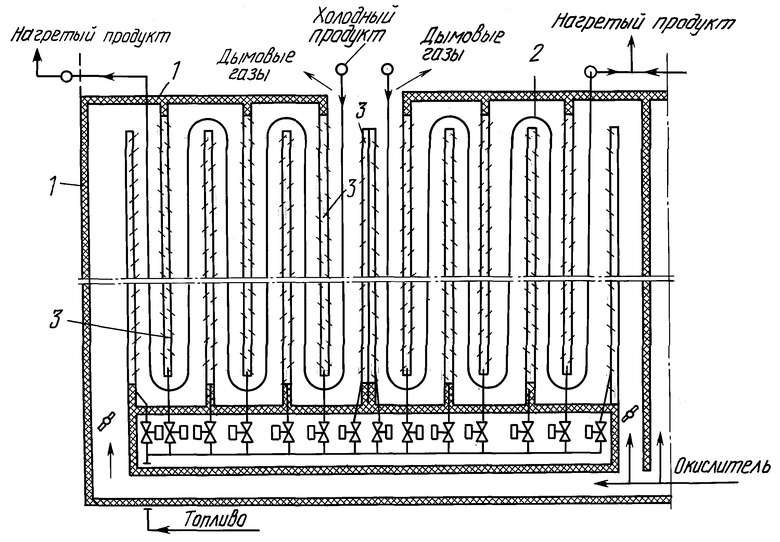

На чертеже, отражающем продольный разрез части радиационной камеры трубчатой печи, показана принципиальная схема ее обогрева.

Радиационно-конвекционный обогрев трубчатой печи в нашем примере производится сжиганием топлива, в качестве которого используется топливный газ, в потоке окислителя - выхлопов газовых турбин с содержанием кислорода более 3 об.%. При этом топливо и окислитель в трубчатую печь подаются раздельно.

Воспламенение топлива производится запальными горелками или самовоспламенением при высокой температуре окислителя, или другими известными способами.

Окислитель движется вдоль поверхностей теплообмена, в нашем случае змеевиков 2 трубчатой печи, направляемый топливными камерами 3 с топливом, размещенными параллельно змеевикам 2.

В топливные камеры 3, перфорированные отверстиями 4 для выхода топлива, оно подается в количестве, соответствующем расчетному температурному профилю поверхностей теплообмена.

Выходящее из камер 3 топливо перемешивается во всем объеме движущегося потока окислителя и сгорает с образованием объемного радиационного излучения. Движущийся поток окислителя в смеси с продуктами сгорания топлива обеспечивает дополнительно конвекционный режим обогрева всей поверхности теплообмена - змеевиков 2. При движении окислителя содержание кислорода постепенно падает от исходных более 3 об.% до минимально необходимых 0,1%, чтобы содержание оксида углерода CO не превышало допустимых санитарных норм.

Сочетание радиационного и конвекционного способов обогрева поверхностей теплообмена камеры трубчатой печи позволяет увеличить коэффициент теплопередачи, а следовательно, снизить температуру газового потока продуктов сгорания с обычных 1500 - 1600oC до 1240 - 1280oC и при этом сохранить температуру стенки последних участков змеевика на уровне 940 - 980oC.

Равномерное одновременное сгорание топлива и омывание продуктами сгорания поверхностей теплообмена различного типа оборудования при радиационно-конвекционном способе обогрева снижает локальные перегревы, коксообразование, науглероживание и коррозию поверхностей теплообмена, увеличивает межремонтный пробег оборудования в 3-4 раза. Повышается безопасность работы оборудования за счет его герметизации, которая достигается отсутствием подсоса окислителя к радиационным камерам из окружающего пространства.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЦИОННО-КОНВЕКЦИОННЫЙ СПОСОБ ОБОГРЕВА ТРУБЧАТОЙ ПЕЧИ | 1996 |

|

RU2120463C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 1996 |

|

RU2130477C1 |

| ДВУХКАМЕРНАЯ ПЕЧЬ ДЛЯ РАДИАЦИОННО-КОНВЕКЦИОННОГО НАГРЕВА НЕФТЯНОГО СЫРЬЯ И СПОСОБ НАГРЕВА | 2024 |

|

RU2833067C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В НАГРЕВАТЕЛЬНОЙ ПЕЧИ И НАГРЕВАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2309991C2 |

| СИСТЕМА ПЕЧИ ДЛЯ КРЕКИНГА И СПОСОБ КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ В НЕЙ | 2018 |

|

RU2764677C2 |

| Печь | 1979 |

|

SU872926A1 |

| СПОСОБ СНИЖЕНИЯ ОТЛОЖЕНИЯ КОКСА В СЫРЬЕВЫХ ЗМЕЕВИКАХ ТРУБЧАТЫХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ КОКСООТЛОЖЕНИЯ | 1995 |

|

RU2089783C1 |

| ПИРОЛИЗНАЯ ПЕЧЬ | 2010 |

|

RU2441053C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБОГРЕВА ТРУБОПРОВОДА ПОПУТНЫМ НЕФТЯНЫМ ГАЗОМ | 2022 |

|

RU2808323C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2011 |

|

RU2568713C2 |

Способ предназначен для применения в химической, энергетической и теплоэнергетической промышленности. Способ включает подачу топлива и окислителя в радиационную камеру таким образом, что окислитель с содержанием кислорода более 3 об.% входит в радиационную зону отдельно, а топливо дозируют по ходу движения окислителя в соответствии с необходимым температурным профилем поверхностей теплообмена, создавая условия радиационно-конвекционного обогрева одновременно. Техническим результатом изобретения является увеличение межремонтного пробега теплообменных поверхностей и повышение их эффективности работы. 1 ил.

Радиационно-конвекционный способ обогрева поверхностей теплообмена путем сжигания топлива в потоке окислителя, отличающийся тем, что топливо и окислитель подают в радиационную камеру таким образом, что окислитель с содержанием кислорода более 3 об. % входит в радиационную камеру отдельно, а топливо дозируют по ходу движения окислителя в соответствии с необходимым температурным профилем поверхностей теплообмена, создавая условия радиационно-конвекционного обогрева одновременно.

| Трубчатая печь | 1984 |

|

SU1214724A1 |

| Газовая горелка | 1987 |

|

SU1539461A1 |

| Трубчатая вертикальная печь | 1987 |

|

SU1467347A1 |

| Трубчатая печь | 1985 |

|

SU1560546A1 |

Авторы

Даты

1999-08-27—Публикация

1997-11-17—Подача