Изобретение относится к области производства газотурбинных двигателей любого типа для воздушного, наземного и водного транспорта и газотурбинных установок различного назначения (вспомогательные силовые установки летательных аппаратов, судовые энергоустановки, технологические установки на базе газотурбинных двигателей для испытания их отдельных узлов и т.д.), в частности к способам испытания газотурбинных двигателей (далее именуются двигателями) и их узлов на наземных стендах при серийном изготовлении, ремонте и создании опытных образцов.

Известны способы испытания на наземных стендах двигателей, собранных в штатной компоновке, по технологии раздельных или совмещенных сдаточно-контрольных испытаний, собранных в штатной или опытной компоновке по технологии длительных или спец. испытаний, например, для термометрирования, а также серийные технологические и опытные испытания отдельных узлов двигателей, например, технологическая раскрутка дисков турбин с помощью технологической установки со свободной турбиной в серийном производстве, экспериментально-доводочные испытания таких узлов, как вентилятор, турбина, реверс, коробка приводов и т.д. в опытном производстве, заключающиеся в установке этих опытных узлов на двигатель взамен штатных, наработке в составе двигателя на различных режимах с контролем параметров. При этих испытаниях в камеру сгорания двигателя подают и сжигают штатное топливо (Э.Л. Солохин Испытания авиационных воздушно-реактивных двигателей. М. : Машиностроение, 1975, с. 13-28).

Недостатком известных способов является выброс большого количества экологически вредных веществ (CO, CxHy, NOx, дыма) в окружающую среду и большие финансовые затраты на используемое штатное топливо, например, авиационный керосин.

Известен способ испытания газотурбинного двигателя и его узлов на наземном стенде, при котором в топливную систему двигателя и камеру сгорания подают штатное топливо, проводят наработку двигателя на заданных режимах и контролируют параметры. Для уменьшения потребного количества топлива уменьшают расход воздуха через двигатель, выдерживая заданную температуру газов перед турбиной. Уменьшение расхода воздуха достигают за счет его дросселирования на входе в двигатель путем установки на лемнискатное кольцо стендового входного устройства дроссельной решетки с переменным сопротивлением (заявка N 93032748/06 от 23.06.93. 6 F 02 C 9/00, F 23 Q 23/08, G 01 M 15/00, ТОО "Мотор" "Способ испытания газотурбинных двигателей на наземных стендах и устройство для его осуществления". Бюллетень "Изобретения" N 29, 1995, с. 237).

Недостатки известного способа заключаются в том, что, во-первых, уменьшение расхода воздуха приводит к уменьшению статических и динамических нагрузок на статор и ротор двигателя, по сравнению с теми, которые он испытывает на той же частоте вращения ротора при штатных расходах воздуха и по этой причине не может быть испытан на максимальных штатных режимах, например, на режиме взлета с максимальными штатными нагрузками, во-вторых, из-за снижения давления топлива и уменьшения его расхода через камеру сгорания (в том числе и на максимальной частоте вращения ротора) так же не может быть испытана на режиме максимальной мощности топливная автоматика (мощность насоса пропорциональна произведению давления жидкости на ее расход).

Аналогично не могут быть проверены при максимальных штатных режимах и отдельные узлы, например, винто-вентилятор, турбина, реверс и др., устанавливаемые в двигатель для их испытания в его составе.

Кроме того, экономия топлива (финансовых затрат на топливо) при этом незначительна - ~ до 10-15%. Соответственно незначительно уменьшаются и выбросы экологически вредных веществ.

Целью предлагаемого изобретения является устранение вышеуказанных недостатков и достижение нового технического результата, заключающегося в обеспечении возможности испытания двигателя, его узлов и топливной автоматики на максимальных режимах, дальнейшем снижении расхода топлива и выбросов экологически вредных веществ.

Поставленная цель достигается тем, что при предлагаемом способе испытания двигателя и его узлов на наземном стенде в топливную систему двигателя и камеру сгорания подают топливо, причем в топливную систему подают штатное топливо, проводят наработку двигателя на заданных режимах и контролируют параметры.

Новым в предлагаемом способе является то, что на двигатель устанавливают технологическую камеру сгорания (КС) взамен штатной. В нее подают технологическое топливо, например, природный газ, спирт и т.д., а из топливной системы отводят штатное топливо, дросселируют его на выходе с гидравлическим сопротивлением, эквивалентным гидравлическому сопротивлению штатного топливного коллектора и противодавлением, равным давлению рабочего тела в КС. Сигналы управления расходом штатного топлива используют для управления расходом технологического топлива.

На прилагаемых чертежах изображено:

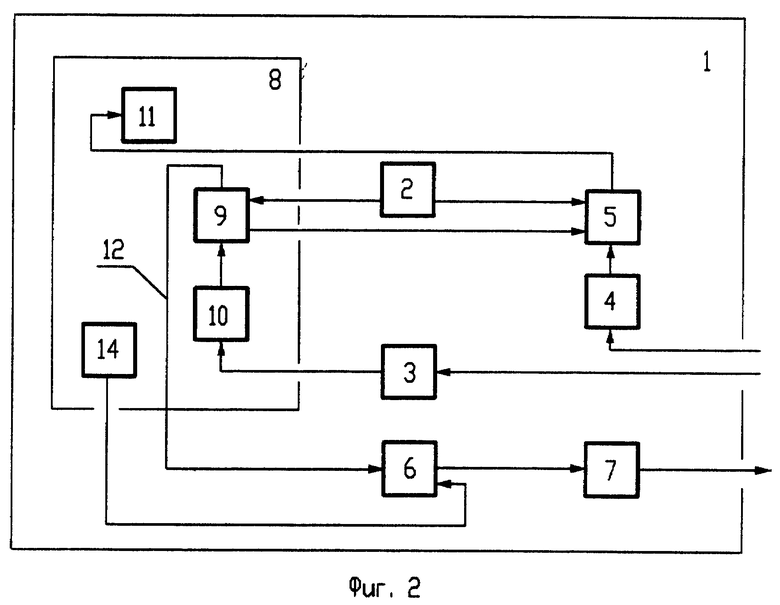

фиг. 1 - блок-схема для реализации предлагаемого способа с регулировкой противодавления за дроссельным устройством от датчика сигнала давления рабочего тела в КС;

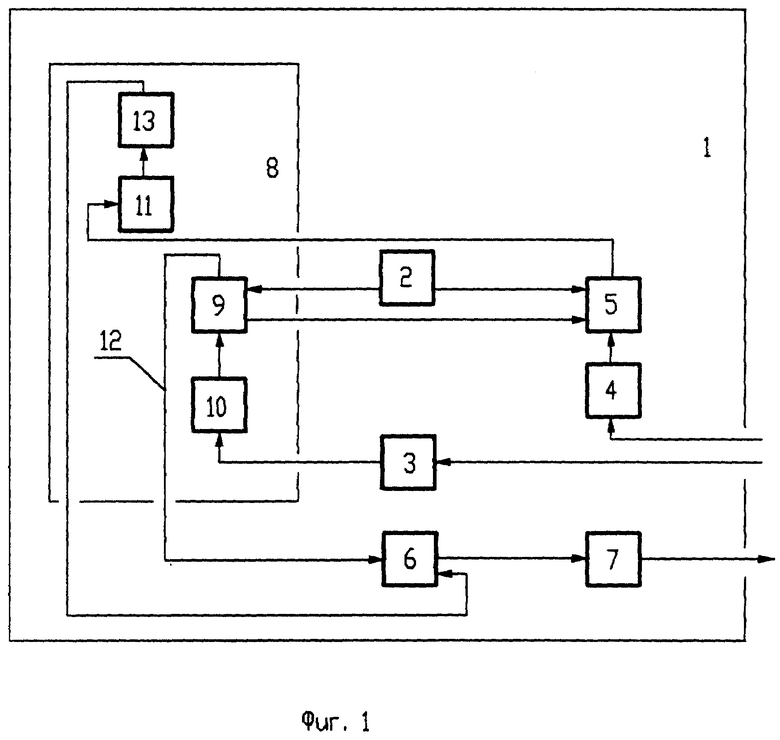

фиг. 2 - вариант блок-схемы с регулировкой противодавления с использованием программного аналога.

Устройство для испытания двигателя содержит испытательный стенд 1 со средствами измерения, контроля и управления, включающий в себя также систему ручного управления двигателем (СРУД) 2, систему подвода штатного топлива (СПШТ) 3, систему подвода технологического топлива (СПТТ) 4 и, соединенную с ней, систему автоматического управления расходом технологического топлива (САУРТТ) 5, дроссельное устройство (ДУ) 6 с регулируемым на выходе противодавлением, систему откачки штатного топлива (СОШТ) 7.

Способ испытания осуществляют следующим образом. На двигатель 8, содержащий систему автоматического управления (САУ) 9, включающую в себя топливный насос-регулятор (HP), и подключенную к ней топливную систему 10, устанавливают технологическую КС 11 взамен штатной. Двигатель 8 устанавливают на испытательный стенд 1. К топливному входу технологической КС 11 подсоединяют выход стендовой САУРТТ 5. Выход 12 из HP САУ 9 подключают ко входу ДУ 6. К регулируемому по противодавлению выходу ДУ 6 подключают датчик 13 давления рабочего тела в КС 11.

К топливной системе 10 двигателя 8 подключают СПШТ 3. СРУД 2 подключают к САУ 9 и САУРТТ 5. САУ 9 подключают к САУРТТ 5.

Затем проводят испытание. Для этого в технологическую КС 11 с помощью СПТТ 4 и САУРТТ 5 подают технологическое топливо, например, природный газ. Одновременно в топливную систему 10 и далее в САУ 9 двигателя 8 с помощью СПШТ 3 подают штатное топливо, которое от выхода 12 HP САУ 9 подают на вход к ДУ 6, имеющему гидравлическое сопротивление, эквивалентное гидравлическому сопротивлению штатного топливного коллекторы. Топливо, проходящее через ДУ 6, с помощью СОШТ 7 отводят обратно в топливохранилище, при этом посредством сигнала от датчика 13 на выходе из ДУ 6 поддерживают противодавление, равное давлению рабочего тела в КС 11.

Противодавление за ДУ 6 может регулироваться как с использованием непосредственно сигнала давления в КС 11, так и с программным использованием его аналога. Аналог заранее определяют как функцию давления воздуха в КС 11 в зависимости, например, от частоты вращения ротора двигателя 8, и, соответственно, сигнал формируют, например, с помощью датчика 14 частоты вращения ротора двигателя 8 (фиг. 2).

Управление двигателем 8 осуществляют одновременно с помощью двух систем: САУ 9 и САУРТТ 5, соединенных со стендовой СРУД 2, причем автоматическое управление расходом технологического топлива осуществляют с помощью сигналов автоматического управления расходом, вырабатываемых САУ 9.

Испытание отдельных деталей и узлов в составе двигателя или в составе присоединенной к двигателю технологической установки осуществляют аналогично, при этом на двигатель испытуемые детали или узлы устанавливают взамен соответствующих штатных, а на технологическую установку в предназначенные для них места.

Возможно так же одновременное испытание деталей и узлов в составе самого двигателя и присоединенной к нему технологической установки.

Использование предлагаемого способа испытания ГТД (в объеме до ~ 50-80% испытаний) позволяет снизить на примере ДТРД Д-30КУ-154 финансовые затраты на используемое топливо ~ на 15 млн. руб. на каждое серийное испытание, ~ на 200 млн. руб. на каждое 150-часовое длительное испытание;

уменьшить выбросы экологически вредных веществ в окружающую среду (NOx, CxHy, CO, дым);

обкатывать, отлаживать и контролировать топливную систему и топливо-регулирующую аппаратуру на всех требующихся по серийной технологии режимах, включая максимальный.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛЯНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ГЛАВНОГО РЕДУКТОРА ВЕРТОЛЕТА ПРИ ИСПЫТАНИИ | 2013 |

|

RU2524519C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ АВИАЦИОННОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2592562C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ ПРИ ЕГО ИСПЫТАНИЯХ НА СТЕНДЕ | 2011 |

|

RU2491527C2 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2009 |

|

RU2447418C2 |

| УСТРОЙСТВО ДЛЯ ЗАПУСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2088488C1 |

| СПОСОБ ЗАЩИТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПОМПАЖА | 2020 |

|

RU2747542C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ И РЕМОНТА ОДНОРАЗОВЫХ И КОРОТКОРЕСУРСНЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2365892C1 |

| Система управления расходом топлива в газотурбинный двигатель | 2019 |

|

RU2705694C1 |

| СПОСОБ ИСПЫТАНИЯ ФОРСАЖНОЙ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2020 |

|

RU2749779C1 |

| Система подачи топлива в камеру сгорания авиационного газотурбинного двигателя | 2017 |

|

RU2636360C1 |

Способ может быть использован в области производства газотурбинных двигателей любого типа для воздушного, наземного и водного транспорта и газотурбинных установок различного назначения и относится к области испытания газотурбинных двигателей и их узлов на наземных стендах при серийном изготовлении, ремонте и создании опытных образцов. При предлагаемом способе испытания двигателя и его узлов на наземном стенде в топливную систему двигателя и камеру сгорания подают топливо, причем в топливную систему подают штатное топливо, проводят наработку двигателя на заданных режимах и контролируют параметры. На двигатель устанавливают технологическую камеру сгорания взамен штатной. В нее подают технологическое топливо, например природный газ, а из топливной системы двигателя отводят штатное топливо, дросселируют его на выходе с гидравлическим сопротивлением, эквивалентным гидравлическому сопротивлению штатного топливного коллектора, и противодавлением, равным давлению рабочего тела в камере сгорания. Сигналы управления расходом штатного топлива используют для управления расходом технологического топлива. Изобретение позволяет уменьшить выбросы экологически вредных веществ в окружающую среду, а также уменьшить стоимость испытаний газотурбинных двигателей и их отдельных узлов, в том числе и при проведении длительных и специальных испытаний. 2 ил. /

Способ испытания газотурбинного двигателя и его узлов на наземном стенде, при котором в топливную систему двигателя и камеру сгорания подают топливо, причем в топливную систему подают штатное топливо, проводят наработку двигателя на заданных режимах и контролируют параметры, отличающийся тем, что на двигатель устанавливают технологическую камеру сгорания взамен штатной, подают в нее технологическое топливо, например природный газ, из топливной системы отводят обратно штатное топливо, дросселируют его на выходе с гидравлическим сопротивлением, эквивалентным сопротивлению штатного топливного коллектора, и противодавлением, равным давлению рабочего тела в камере сгорания, а сигналы управления расходом штатного топлива используют для управления расходом технологического топлива.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU 93032748/06 A, 1995 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солохин Э.Л | |||

| Испытания авиационных воздушно-реактивных двигателей | |||

| - М.: Машиностроение, 1975, с.13 - 28 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 0 |

|

SU302645A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| УСТАНОВКА ДЛЯ АКУСТИЧЕСКИХ ИСПЫТАНИЙ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 0 |

|

SU309270A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DE 3504409 A1, 1986. | |||

Авторы

Даты

1999-08-27—Публикация

1997-05-27—Подача