Настоящее изобретение относится к способу модернизации in-situ (на месте) реакторов для синтеза мочевины при высоком давлении и высокой температуре.

Настоящее изобретение относится также к реактору для синтеза мочевины при высоком давлении и высокой температуре, в частности, но не исключительно, модернизированному указанным выше способом.

В приведенном ниже описании и в формуле изобретения под модернизацией "in-situ" (на месте) понимается выполняемая на месте модернизация существующего реактора, цель которой заключается в улучшении характеристик реактора и повышении его производительности, и/или получении более высокого конверсионного выхода, и/или снижении потребляемой энергии.

В технике подобную модернизацию также часто называют "модификацией" или "реконструкцией".

При синтезе мочевины при высоком давлении и высокой температуре достаточно острой в последнее время стала проблема повышения конверсионного выхода реакторов для синтеза мочевины, решение которой позволило бы повысить производительность и снизить затраты потребляемой реактором энергии.

Предпосылки создания изобретения

Для решения этой проблемы в последнее время широко стали использовать реакторы синтеза с вертикальным трубчатым корпусом и большим количеством закрепленных в корпусе на некотором расстоянии по высоте друг от друга горизонтальных ситчатых тарелок.

Образование мочевины происходит во время фактического контакта содержащих аммиак (NH3) и двуокись углерода (CO2) жидкой и газообразной фаз, протекающих через реактор снизу вверх в одном направлении параллельно друг другу.

Ситчатые тарелки обеспечивают перемешивание этих фаз друг с другом и способствуют их фактическому контакту, а тем самым массообмену и теплообмену, в процессе которых происходит превращение исходных реагентов (NH3 и CO2) в мочевину.

В настоящее время известно два типа реакторов синтеза, отличающихся друг от друга используемыми в них ситчатыми тарелками.

В реакторе первого типа имеется большое количество расположенных друг над другом ситчатых тарелок, полностью перекрывающих в горизонтальной плоскости все поперечное сечение реактора и имеющих большое количество отверстий для прохода двухфазного потока газа и жидкости.

Поскольку жидкость и газ проходят через одни и те же отверстия, то из-за различного характера протекания через отверстия газа и жидкости их движение через тарелки носит пульсирующий характер и не сопровождается эффективным перемешиванием газа и жидкости. В этом случае коэффициенты массопередачи и теплопередачи низкие, и, следовательно, низок выход конверсии.

В реакторе второго типа также используется большое количество горизонтальных ситчатых тарелок, расположенных на некотором расстоянии по высоте друг от друга. При этом между внешним краем каждой из этих тарелок и внутренней стенкой реактора имеется кольцевая щель.

Однако в этом случае также не удается обеспечить необходимого фактического перемешивания газообразной и жидкой фаз, поскольку жидкая фаза протекает в основном через кольцевую щель между тарелкой и корпусом реактора, а газообразная фаза имеет тенденцию собираться в центральной зоне реактора.

Из-за невозможности обеспечить в известных реакторах эффективный фактический контакт между реагентами в них не удается создать оптимального режима массообмена и теплообмена, являющегося обязательным условием достижения оптимального конверсионного выхода. Поэтому фактическая производительность таких реакторов оказывается намного ниже возможной, и их использование в производстве мочевины сопряжено с высоким потреблением энергии на установке для производства мочевины.

Для устранения этих недостатков в патенте США 5304353 был предложен реактор для синтеза мочевины с высоким конверсионным выходом, достигаемым за счет применения в нем специальных ситчатых тарелок, форма которых обеспечивает однородное перемешивание жидкой и газообразной фаз.

Замена в известных реакторах обычных, описанных выше ситчатых тарелок на тарелки новой конструкции, предложенные в патенте США 5304353, позволяет получить заметные преимущества, в частности повышает конверсионный выход, однако требует значительных затрат и поэтому не всегда оказывается экономически целесообразной.

Краткое изложение сущности изобретения

Техническая проблема, которая решается в настоящем изобретении, заключается в повышении конверсионного выхода и увеличении производительности реакторов синтеза и снижении затрат энергии на существующих установках по производству мочевины при минимуме затрачиваемых на это средств.

Указанная выше техническая проблема решается с помощью предлагаемого в настоящем изобретении способа модернизации in-situ реактора для синтеза мочевины при высоких давлении и температуре, выполненного по типу реактора с параллельным течением газообразной и жидкой фаз в одном направлении и имеющего вертикальный трубчатый корпус, в котором установлено большое количество расположенных друг над другом горизонтальных ситчатых тарелок, отличающегося тем, что в нем предусмотрена стадия установки по крайней мере на одной из ситчатых тарелок большого количества конструктивно независимых друг от друга колпачков с большим количеством отверстий в верхней части, которые располагаются на заданном расстоянии от ситчатой тарелки, вместе с которой они образуют несколько боковых щелей, которые вместе с отверстиями в колпачках образуют соответствующие каналы для предпочтительного протекания соответственно жидкой и газообразной фазы.

В приведенном ниже описании и в формуле изобретения под "колпачком" понимается имеющий соответствующую, по существу выпуклую форму, закрывающий элемент с внутренней полостью, в которую поступает проходящий через тарелку двухфазный поток газа и жидкости.

Было установлено, что во внутренней полости колпачка происходит разделение двухфазного потока. Газообразная фаза собирается в верхней части полости и, проходя через отверстия в колпачке, подобно капиллярам, распределяется в жидкой фазе, которая, в отличие от газообразной фазы, вытекает из полости через щели между ситчатой тарелкой и колпачком.

Установка соответствующим образом перфорированных колпачков на определенном расстоянии от ситчатой тарелки позволяет, кроме того, получить оптимальное разделение газообразной и жидкой фаз. Фактически эти фазы протекают через колпачок по отдельным каналам, образованным отверстиями в колпачке и щелями между колпачком и тарелкой, пройдя через которые они смешиваются друг с другом, образуя сплошной, однородный поток двух хорошо перемешанных друг с другом фаз.

Такая конструкция позволяет обеспечить оптимальное перемешивание газообразной и жидкой фаз, вытекающих из ситчатой тарелки. Тем самым повышается фактический контакт между реагентами и, как следствие этого, увеличиваются коэффициенты массопередачи и теплопередачи между жидкостью и газом.

Преимуществом предлагаемого в настоящем изобретении способа является возможность повышения конверсионного выхода, увеличения производительности реактора синтеза и снижения энергии, потребляемой установкой для производства мочевины, за счет установки колпачков по возможности на существующие тарелки.

Для оптимального распределения газообразной фазы в жидкой фазе отверстия в колпачке должны иметь диаметр от 2 до 6 мм.

Было отмечено, что при таком диаметре отверстий газообразная фаза распределяется в жидкой фазе в виде пузырьков газа небольшого диаметра, а фактический контакт двух фаз становится более полным.

Для создания необходимого потока вытекающей из ситчатой тарелки жидкой фазы и во избежание уноса газообразной фазы потоком жидкой фазы боковые щели должны иметь высоту от 50 до 150 мм.

В предпочтительном варианте колпачки выполняются в форме параллелепипеда с поперечным сечением в виде перевернутой буквы U. При этом расстояние между соседними установленными на ситчатой тарелке колпачками должно составлять от 10 до 40 мм.

С помощью выполненных таким образом колпачков, перекрыв оптимальным образом всю плоскость расположенной под ними ситчатой тарелки, можно образовать над тарелкой отдельные каналы для протекания жидкой и газообразной фаз и тем самым оптимальным образом разделить фазы, обеспечив одновременно за счет большого количества отверстий в колпачках оптимальное перемешивание газообразной фазы в жидкой фазе.

В альтернативном варианте изобретения колпачки выполняются с трапециевидным поперечным сечением, создающим лучшие условия для движения газообразной фазы в направлении расположенных в верхней части колпачка отверстий.

Толщину колпачков целесообразно сделать намного меньше толщины ситчатой тарелки, к которой они крепятся разборным соединением. При небольшой толщине колпачков мелкие отверстия в них можно выполнить пробивкой, снизив тем самым затраты на изготовление колпачков.

В соответствии с другим предметом настоящего изобретения становится возможным создание реактора для синтеза мочевины при высоком давлении и высокой температуре с параллельным движением в одном направлении газообразной и жидкой фаз, содержащего:

- вертикальный наружный корпус по существу цилиндрической формы,

- большое количество расположенных друг над другом с промежутками горизонтальных ситчатых тарелок, через которые проходят жидкая и газообразная фазы,

отличающегося тем, что в нем также имеется большое количество установленных по крайней мере на одной ситчатой тарелке конструктивно независимых друг от друга колпачков с большим количеством отверстий в верхней части, которые расположены на заданном заранее расстоянии от тарелки, вместе с которой они образуют несколько боковых щелей, которые вместе с отверстиями колпачков образуют соответствующие каналы для предпочтительного протекания соответственно жидкой и газообразной фаз.

Отличительные признаки и преимущества настоящего изобретения подробно рассмотрены ниже в описании не ограничивающего изобретения примера выполнения предлагаемого в изобретении способа модернизации со ссылками на приложенные к описанию чертежи.

Краткое описание чертежей

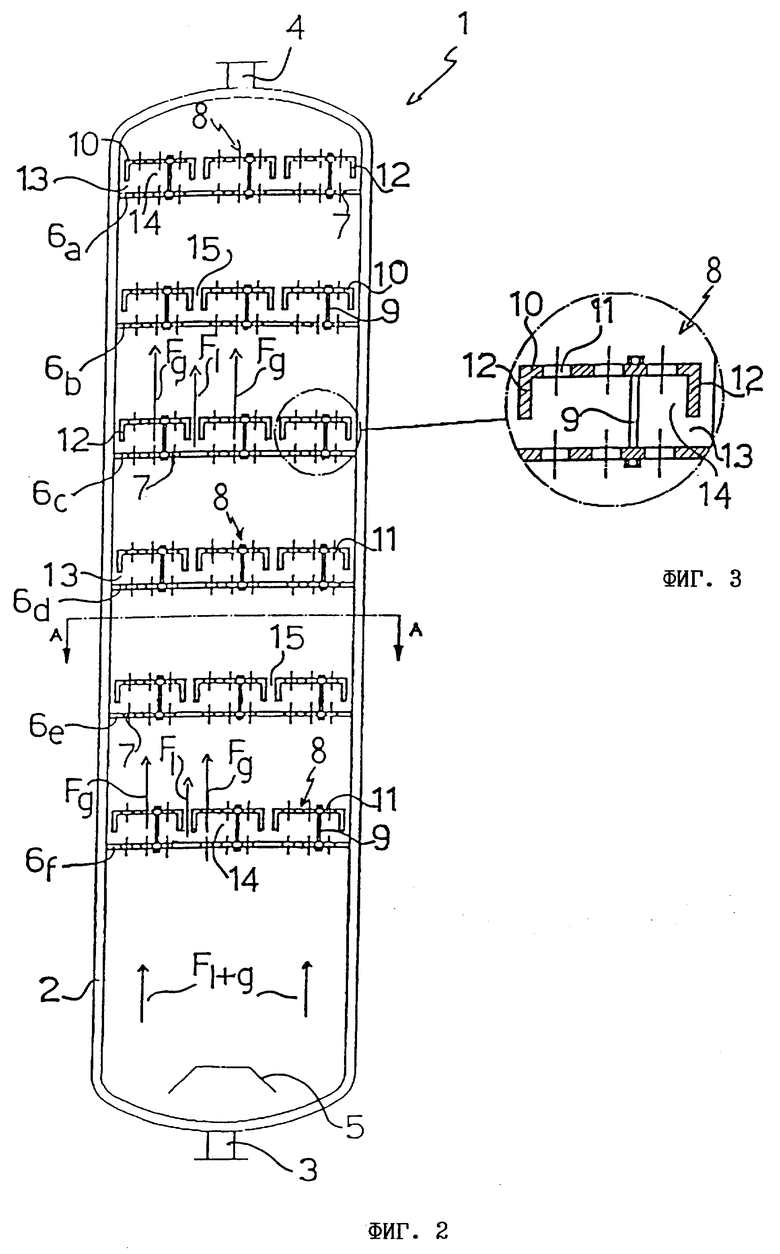

Фиг. 1 - продольный разрез известного реактора для синтеза мочевины при высоких давлении и температуре.

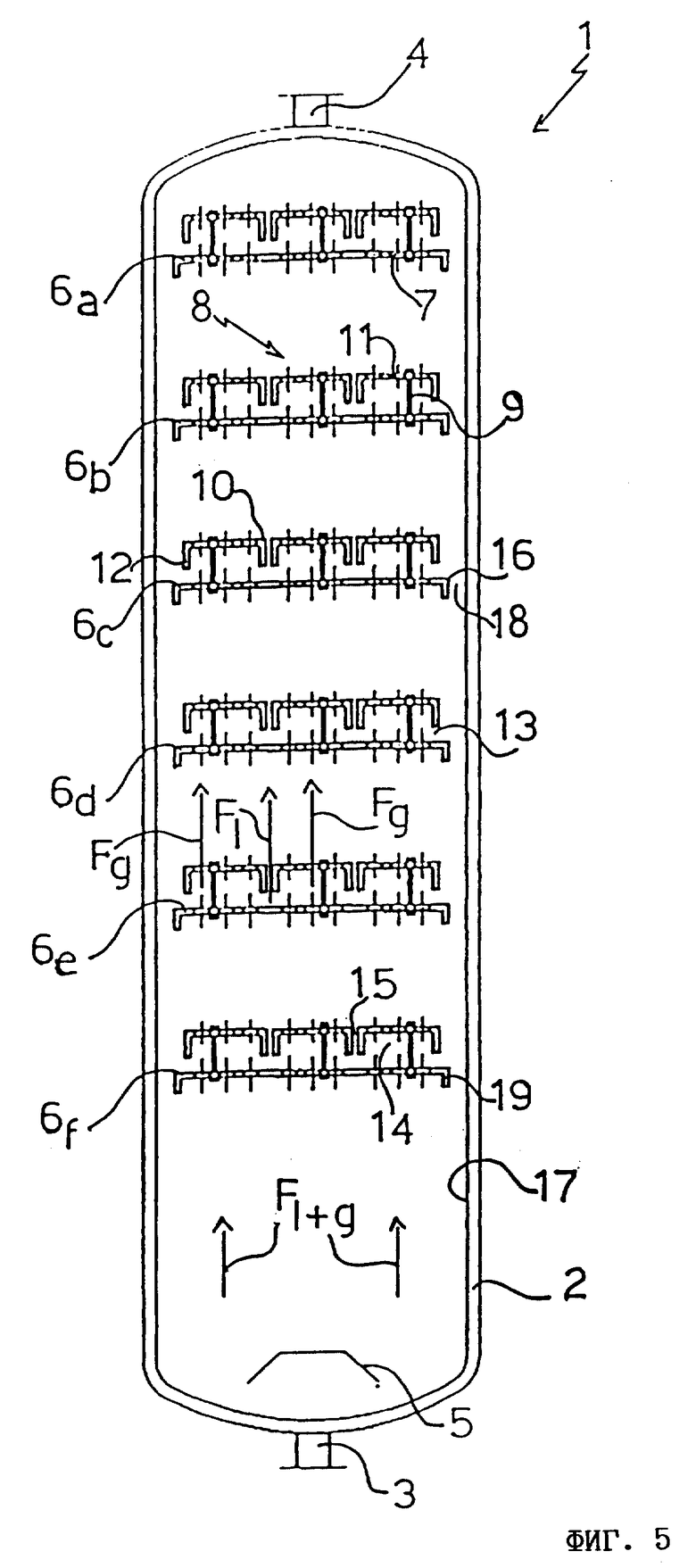

Фиг. 2 - продольный разрез показанного на фиг. 1 реактора для синтеза мочевины после его модернизации предлагаемым в настоящем изобретении способом.

Фиг. 3 - изображение в увеличенном масштабе отдельных деталей реактора по фиг. 3.

Фиг. 4 - изображение в увеличенном масштабе сечения плоскостью А-А реактора по фиг. 2.

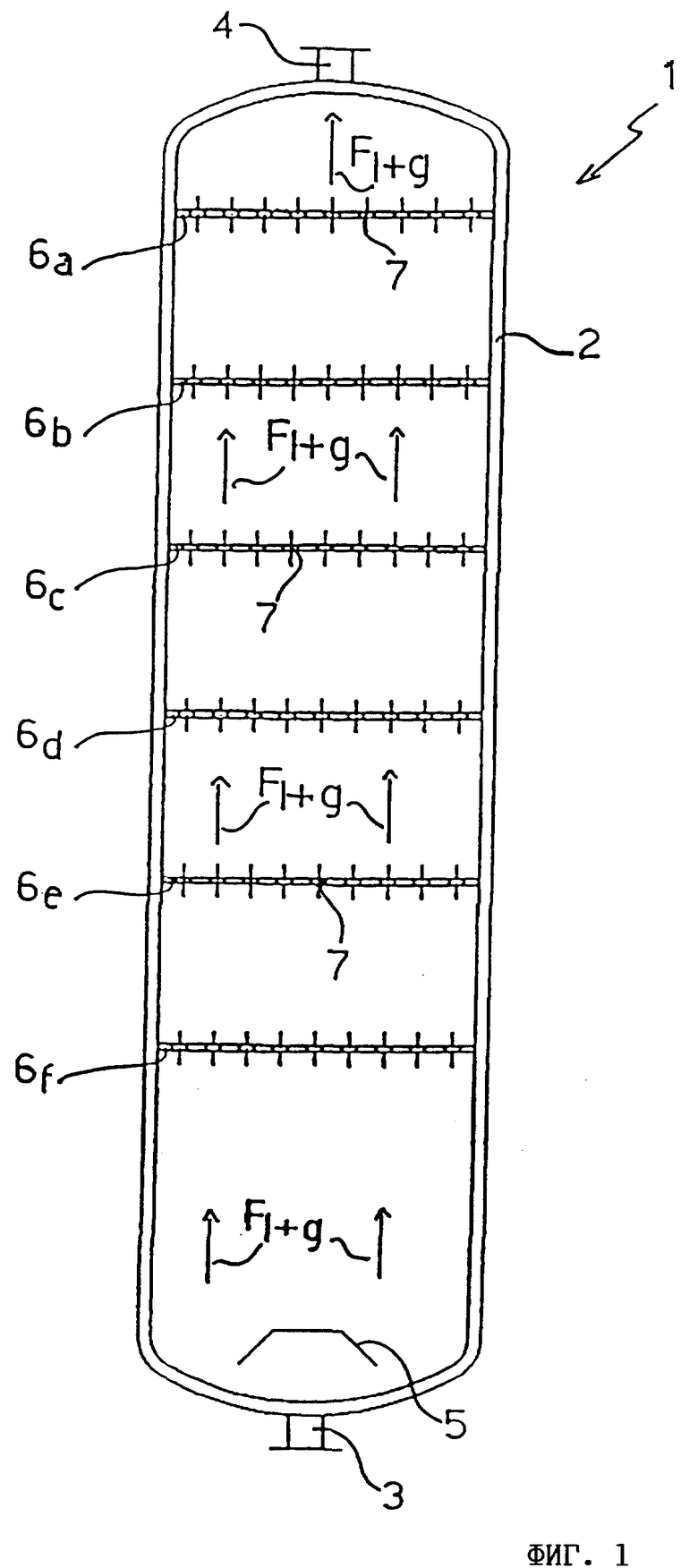

Фиг. 5 - продольный разрез другого реактора, представляющего собой обычный реактор для синтеза мочевины при высоком давлении и высокой температуре после его модернизации предлагаемым в изобретении способом.

Предпочтительный вариант выполнения изобретения

В приведенном ниже описании предлагаемый в настоящем изобретении способ рассматривается применительно к показанному на фиг. 1 реактору для синтеза мочевины при высоком давлении (100-300 бар) и высокой температуре (180-220oC).

Такой реактор 1 имеет вертикальный трубчатый корпус 2 с расположенными на его концах отверстиями 3, 4 для подачи в реактор реагентов, в частности NH3 и CO2, и выхода из него продуктов реакции. Реагенты проходят через реактор в виде жидкой фазы и газообразной фазы.

Внутри корпуса 2 рядом с отверстием 3 для подачи реагентов расположен отражатель 5, от которого отражается поток поступающих в реактор 1 реагентов.

В реакторе имеется большое количество расположенных друг над другом с промежутками горизонтальных ситчатых тарелок 6a-6f. Каждая из тарелок 6a-6f имеет большое количество отверстий 7 определенного диаметра, который обычно составляет от 3 до 12 мм.

Ситчатые тарелки распределены по высоте реактора и предназначены для разделения газообразной фазы на большое количество пузырьков небольшого диаметра и повышения за счет этого поверхности массообмена и теплообмена между аммиаком и СО2.

В реакторе, показанном на фиг. 1, ситчатые тарелки 6a-6f в горизонтальной плоскости полностью перекрывают поперечное сечение корпуса 2.

На фиг. 1 стрелками Fl+g показано направление движения реагентов через ситчатые тарелки 6a-6f. Течение газообразной и жидкой фаз в реакторе 1 носит по существу поршневой характер с пульсирующим движением, обусловленным различным характером протекания жидкой и газообразной фаз через отверстия 7.

На фиг. 2 показано, каким образом выглядит в сборе реактор для синтеза мочевины при высоком давлении и высокой температуре, представляющий собой модернизированный предлагаемым в настоящем изобретении способом реактор по фиг. 1.

Детали показанного на фиг. 2 реактора 1, которые конструктивно и функционально ничем не отличаются от деталей реактора по фиг. 1, имеют те же самые обозначения и в дальнейшем не рассматриваются.

В соответствии с предлагаемым в настоящем изобретении способом модернизация реактора 1, показанного на фиг. 1, осуществляется путем установки по крайней мере на одной ситчатой тарелке 6a-6f большого количества отдельных конструктивно не связанных друг с другом колпачков 8, которые с возможностью разборки крепятся к ситчатым тарелкам 6a-6f с помощью специальных несущих колпачки распорок 9, которые определяют необходимое расстояние между колпачком и ситчатой тарелкой. Для крепления распорок 9 соответственно к колпачкам 8 и ситчатым тарелкам 6a-6f могут быть использованы обычные соединения, например болты.

В показанном на фиг. 2 примере колпачки имеют форму параллелепипеда и состоят из верхней стенки 10 с большим количеством отверстий 11 заданного диаметра, который обычно составляет от 2 до 2,5 мм, и четырех вытянутых вниз боковых стенок 12.

Боковые стенки 12 целесообразно выполнить высотой от 50 до 100 мм; такая высота боковых стенок способствует собиранию газообразной фазы внутри колпачков 8 и обеспечивает оптимальное отделение газообразной фазы от жидкой.

Между стенками 12 колпачков 8 и ситчатыми тарелками 6a-6f имеются боковые щели 13, длина которых определяется длиной боковых стенок 12, а высота предпочтительно составляет от 60 до 130 мм.

При такой конструкции между колпачком 8 и ситчатой тарелкой 6a-6f образуется полость 14, в которой происходит отделение газообразной фазы от жидкой, при этом отверстия 11 и щели 13 образуют, как показано стрелками Fg и Fl, соответствующие каналы для предпочтительного протекания соответственно газообразной и жидкой фаз.

Конструкция колпачков 8 и их крепление к ситчатой тарелке 6a-6f показаны на фиг. 3, на которой изображены в увеличенном масштабе отдельные детали показанного на фиг. 2 реактора 1, и на фиг. 4, на которой изображено поперечное сечение реактора по плоскости A-A по фиг. 2.

Колпачки 8 целесообразно закрепить по крайней мере на одной ситчатой тарелке 6a-6f на некотором расстоянии друг от друга, оставив между ними свободный канал 15 для прохода жидкой фазы шириной от 15 до 25 мм.

В альтернативном варианте изобретения колпачок 8 может иметь другую, отличную от описанной выше форму, в частности форму параллелепипеда с трапециевидным или треугольным поперечным сечением, цилиндрическую или сферическую форму или форму параллелепипеда с полукруглым поперечным сечением.

Другой вариант изобретения (не показан) предусматривает непосредственное крепление колпачков 8 по крайней мере к одной из ситчатых тарелок 6a-6f. В этом варианте боковые щели для прохода жидкой фазы выполняются непосредственно в колпачках рядом с ситчатой тарелкой.

На фиг. 5 показан в сборе другой пример реактора для синтеза мочевины при высоком давлении и высокой температуре, модернизированного предлагаемым в настоящем изобретении способом.

Детали показанного на фиг. 5 реактора 1, которые конструктивно и функционально ничем не отличаются от деталей реактора, показанного на фиг. 1 и 2, имеют те же самые обозначения и в дальнейшем не рассматриваются.

В показанном на фиг. 5 реакторе ситчатые тарелки 6a-6f имеют диаметр меньше внутреннего диаметра корпуса 2, и поэтому между внешним краем 16 каждой ситчатой тарелки 6a-6f и внутренней стенкой 17 корпуса 2 имеется кольцевая щель 18.

Ситчатые тарелки 6a-6f по фиг. 5 имеют также кольцо 19, которое опущено вниз по всему внешнему краю 16 тарелки.

На фиг. 5 стрелками Fl+g, Fg и Fl обозначены направления движения через реактор 1 соответственно двухфазного потока, газообразной фазы и жидкой фазы.

Предлагаемый в настоящем изобретении реактор работает следующим образом.

Как показано на фиг. 2 и 5, двухфазный поток газа и жидкости, обозначенный стрелкой Fl+g, подается в реактор 1 через входное отверстие 3. Газообразная и жидкая фазы движутся в корпусе 2 в одном направлении параллельно друг другу и при поршневом характере течения проходят через ситчатые тарелки 6a-6f, частично перемешиваясь друг с другом. Пройдя через тарелки 6a-6f двухфазный поток разделяется, как показано стрелками Fg и Fl, на два отдельных потока, состоящих в основном соответственно из газообразной и жидкой фазы.

В частности жидкая фаза вытекает из полости 14, образованной между колпачками 8 и ситчатой тарелкой 6a-6f, через щели 13 и канал 15 в виде сплошного однородного потока, который поднимается к следующей ситчатой тарелке. Газообразная фаза собирается в верхней части полости 14 и вытекает из нее через отверстия 11, а затем вновь капиллярно распределяется в виде большого количества мелких пузырьков в жидкой фазе, вытекающей из колпачка по каналу 15.

В отличие от пульсирующего характера потока, создаваемого ситчатыми тарелками в реакторах известных конструкций, в предлагаемом реакторе после прохождения через колпачки течение оптимальным образом перемешанных газообразной и жидкой фаз носит характер сплошного, однородного потока, состоящего из очень мелких пузырьков газа, равномерно распределенных в жидкости.

Таким способом за счет предлагаемой модернизации реактора удается повысить фактический контакт между реагентами и тем самым увеличить конверсионный выход и производительность реактора при одновременном снижении потребляемой энергии.

В приведенном ниже примере, который лишь иллюстрирует, но не ограничивает изобретение, приведены сравнительные данные по конверсионному выходу реактора, модернизированного предлагаемым в настоящем изобретении способом, и реактора известной конструкции.

ПРИМЕР 1

В этом примере приводятся сравнительные данные по конверсионному выходу реактора, модернизированного предлагаемым в настоящем изобретении способом, и обычного реактора, показанного на фиг. 1.

Оба реактора имели следующие размеры:

Внутренний диаметр корпуса: - 2,3 м

Полезная высота: - 35,0 м

Условия работы реакторов:

Давление: - 152 ата

Температура: - 190oC

Молярное отношение NH3/CO2: - 3,6

H2O/CO2: - 0,7

Обычный реактор имеет 10 ситчатых тарелок, распределенных по его полезной высоте и расположенных горизонтально по всему поперечному сечению корпуса.

В модернизированном реакторе на ситчатых тарелках было установлено пять отстоящих друг от друга на 20 мм и имеющих форму параллелепипеда колпачков с прямоугольным поперечным сечением, конструктивно выполненных по типу колпачков по фиг. 2 и 4. Каждый колпачок имел верхнюю стенку с большим количеством отверстий диаметром 3 мм и вытянутые вниз противоположные боковые стенки высотой 70 мм. По высоте колпачки были закреплены на тарелках таким образом, что высота боковых щелей составляла 60 мм.

Используя обобщенную кинетическую модель, описанную в работе "Gas-Liquid Reactor in the Synthesis of Urea", М. Dente и др., Chemical Reactor Engineering, т. 47, NN 9/11, 6/8 1992, были определены конверсионные выходы обоих реакторов по содержанию СО2 (в молярных %) в отбираемой из реактора мочевине.

При этом были получены следующие значения конверсионного выхода:

обычный реактор: - 60,0%;

модернизированный реактор: - 63,0%.

Увеличение выхода на 3 процента, достигнутое за счет предлагаемой в настоящем изобретении модернизации реактора, является при синтезе мочевины весьма существенным результатом, поскольку позволяет сократить рециркуляцию непрореагировавших продуктов на 7-10% при значительном увеличении производительности реактора синтеза и снижении затрат энергии на установке для производства мочевины.

В приведенном выше описании подробно рассмотрены многочисленные преимущества настоящего изобретения, к которым относятся повышение конверсионного выхода, увеличение производительности реакторов синтеза и снижение затрат энергии на установках для производства мочевины, достигаемые при небольших дополнительных затратах за счет установки колпачков на существующем оборудовании.

Очевидно, что эти преимущества достигаются соответствующей модернизацией реактора известного типа или же при использовании для синтеза мочевины по существу нового реактора.

Использование: модернизация in-situ реактора для синтеза мочевины при высоком давлении и высокой температуре с параллельным движением в одном направлении газообразной и жидкой фаз, который имеет вертикальный трубчатый корпус с большим количеством расположенных в нем горизонтальных ситчатых тарелок. Способ заключается в установке по крайней мере на одну из ситчатых тарелок большого количества конструктивно независимых друг от друга колпачков, которые имеют большое количество расположенных в их верхней части отверстий и образуют с тарелкой несколько боковых щелей. Изобретение дает возможность для предпочтительного раздельного протекания соответственно газообразной и жидкой фаз и их последующего оптимального перемешивания друг с другом. 2 с. и 16 з.п. ф-лы, 5 ил.

| US 5304353 A, 19.04.94 | |||

| Реактор синтеза мочевины | 1982 |

|

SU1088779A1 |

| Устройство для прямоточного или противоточного контактирования газа (пара) и жидкости | 1978 |

|

SU973149A1 |

| US 5223238 A, 29.06.93 | |||

| Способ получения лимонной кислоты | 1977 |

|

SU666199A1 |

| US 4308234 A, 29.12.81. | |||

Авторы

Даты

1999-09-10—Публикация

1995-08-31—Подача