Изобретение относится к технологиям разделения сыпучих сред, конкретно, к технологиям электроклассификации мелкодисперсных и ультрадисперсных порошков.

Известны способы и устройства для сепарации сыпучих сред по плотности с использованием гравитационных и инерционных эффектов [Лопатин А.Г. и др. Труды ЦНИГРИ, 1973, вып. 107, с. 111-114] с использованием циклона [Патент РФ, N 2022617, В 01 D 45/00] термоградиентных эффектов в тяжелых и в утяжеленных магнитным полем жидкостях [СССР, а.с. N 238471, БИ N 10, 1969]. Достоинством этих способов является высокая избирательность ~0,001 г/см3. Недостаток - в необходимости применения специальных жидкостей, часто не безвредных.

Известны также способы и устройства для сепарации сыпучих сред по электрическим различиям: по магнитной восприимчивости [Разумная Е.Г. и др., изд. Недра, 1985, С. 34-60] , по электропроводности [Олофинский Н.Ф., М.,Недра, 1970], по диэлектрической проницаемости и т.д. Эти способы достаточно специфичны и применимы только конкретно по отношению к данному материалу порошка.

Наконец, известны способы и устройства аэродинамической сепарации [Бровцын А. К. и др., Стекло и керамика, N 3-4, 1994, стр. 28-30] с использованием электроциклона [Патент РФ, N 2058827 B 03 C 3/15, 3/16; Патент РФ, N 2064345, B 03 C 7/00] , с использованием плазмы, генерируемой бегущей ТЕМ-волной высокой интенсивности [Заявка РФ, N 92014980/26, B 03 C 3/00]. Первые из этих способов имеют потенциально высокую производительность и идеологическую емкость, но еще недостаточно проработаны на практике. Последний требует весьма большой плотности мощности ВЧ-колебаний, что не всегда приемлемо по энергетическим соображениям. Электроциклонные способы, по нашему мнению, наиболее приемлемы для сепарации относительно небольшого количества порошка высокой дисперсности, способы эти не энергоемки. Недостаток первого из указанных электроциклонных способов в слабости электрического воздействия на порошок, а второго - в наличии серьезного противоречия между процессами перемешивания и разделения порошка в рабочей камере. Кроме этого, устройство по второму способу содержит сложную систему дополнительных камер разделения, устанавливаемых на выходе рабочей камеры. По совокупности существенных признаков второй способ выбран нами в качестве прототипа.

Задачей данного предложения является улучшение эффективности сепарации микропорошков в направлении увеличения чистоты отбираемых фракций, их количества, производительности способа и устройства по способу.

Решение этой задачи достигается тем, что в способе сепарации мелкодисперсных порошков, включающем пневмоинерционную сепарацию в восходящем потоке смеси газа и порошка и электросепарацию путем зарядки частиц и их осаждения, первую производят во вращающемся восходящем потоке, а вторую осуществляют тихим разрядом с плотностью тока (0,5 - 50)•10-4 А/м2. В устройстве по способу, содержащем цилиндрический корпус, в нижней части которого установлен входной патрубок, а в верхней части - осевой выходной патрубок, а также установленные внутри корпуса осадительные электроды, зарядные электроды в виде острий, высоковольтный источник питания, входной патрубок установлен тангенциально, выходной патрубок снабжен фильтром, зарядные электроды выполнены из полупроводникового материала и размещены на цилиндрической поверхности, коаксиальной корпусу. Осадительные электроды выполнены в форме многозаходной спирали с желобковым профилем и устанавлены вблизи цилиндрической внутренней поверхности корпуса с возможностью возбуждения вибрации от электромагнитного возбудителя, расположенного внутри корпуса, при этом нижние концы витков спирали через шланги соединены с индивидуальной для каждого осадительного электрода тарой, расположенной снаружи корпуса. Кроме этого, высоковольтный источник питания размещен внутри изолирующей полой колонны, соосной с корпусом.

В распространенных способах электросепарации зарядку частиц порошка осуществляют в поле коронного разряда, содержащем как отрицательные, так и положительные ионы. Значительная часть ионов компенсирует свои заряды, поэтому концентрация избыточного отрицательного заряда не превышает обычно 108 - 109 ионов/см3. Кроме этого, в поле коронного разряда образуется значительное количество озона 03, который является сильнейшим окислителем и негативно действует на металлические микропорошки. В то же время при токах в 10 - 100 раз меньших, чем токи коронного разряда, имеет место т.н. тихий или темный разряд, практически не образующий озона и окислов азота из воздуха и позволяющий получать концентрацию отрицательных аэроионов до 1011 ионов/см3. Тихий разряд легко получается в электродной системе острие-плоскость при отрицательном острие уже при напряжении ~10 - 15 кВ. Специфические требования к источнику питания тихого разряда заключаются в единственном ограничении. Вольт-амперная характеристика источника должна быть мягкой с ограничением тока на уровне, не превышающем ~10 величин тока тихого разряда.

При тихом разряде в воздухе почти все электроны, эмиттированные острийным катодом, захватываются кислородом воздуха в молекулярном состоянии, т. е. O2 с образованием отрицательного иона O

где Q - заряд частицы, находящейся в области тихого разряда к моменту времени t; E - напряженность электрического поля в месте нахождения частицы; ε - относительная диэлектрическая проницаемость частицы; r - радиус сферической частицы; k - подвижность ионов; n - концентрация ионов в электрическом поле тихого разряда, достигающая 1010 - 1011 ионов/см3; e - заряд электрона. Для металлических частиц ε _→ ∞ и член

Тихий разряд в отношении концентрации ионов превосходит коронный ~103 раз, несколько больше в тихом разряде и напряженность поля Е. Увеличенная связка этих величин обусловливает более быструю зарядку частиц до равновесного значения заряда и интенсивное их осаждение.

В газе, не содержащем кислород, процесс переноса заряда в тихом разряде происходит аналогичным образом, но с особенностями, обусловленными конкретным газом. В конечном счете частица порошка тоже приобретает заряд и осаждается.

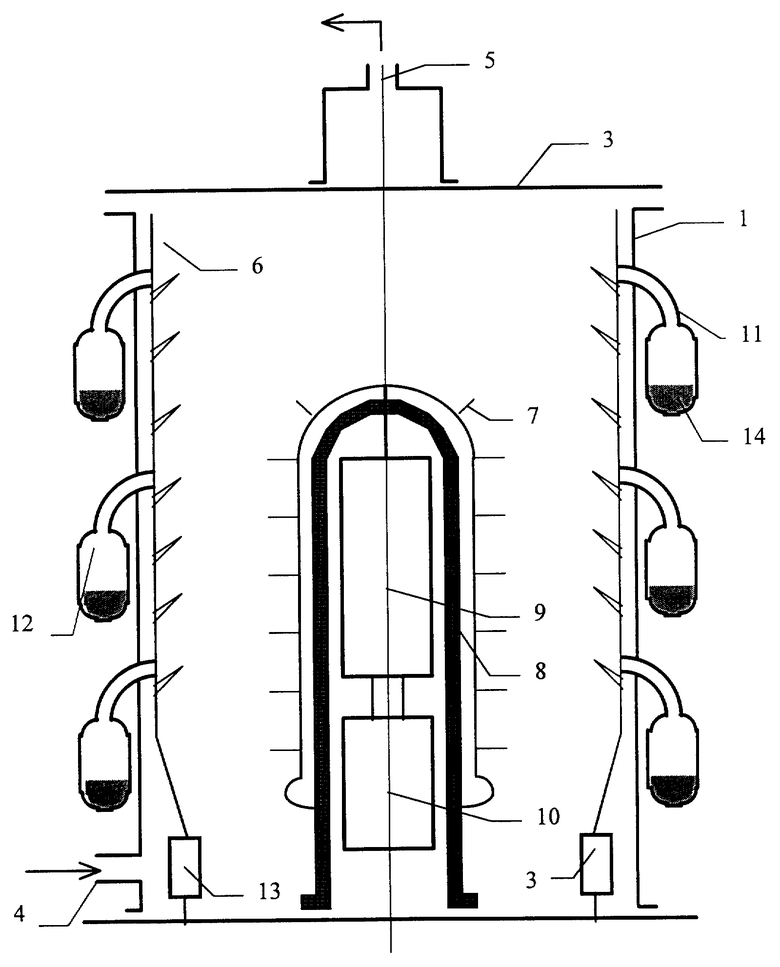

В устройстве по предложенному способу, содержащем заземленный цилиндрический корпус, нижнерасположенный тангенциальный входной патрубок и верхнерасположенный осевой выходной патрубок с фильтром для обеспечения восходящего циклонного потока, электрическое поле создается между центральным изолированным электродом и осадительными электродами, расположенными коаксиально к центральному. Центральный электрод является зарядным, он содержит определенное количество острийных автоэмиттеров из полупроводникового материала, размещенных на цилиндрической образующей поверхности. Осадительные электроды имеют форму многозаходной спирали (спиралей) с желобковым профилем, а также общий для них электромагнитный возбудитель вибрации. Нижние концы осадительных электродов с помощью развязывающих шлангов соединены с индивидуальной для каждого электрода тарой, расположенной снаружи корпуса. Внутри изолятора центрального электрода размещается источник высокого напряжения. При необходимости можно собирать несколько таких модулей в многоэтажную башню, размещаемую в общем корпусе с патрубками ввода смеси и вывода очищенного воздуха. В этом случае можно увеличить диапазон дисперсности сепарируемых порошков.

Минимальным напряжением питания электродной системы, обепечивающим автоэмиссию электронов с острий центрального электрода, является 10 - 15 кВ. При радиусе острий ~10-7 м напряженность поля на кончике острия достигает 1011 В/м при средней напряженности поля в окрестности осадительного электрода ~ (1 - 5)•105 В/м для межэлектродного расстояния 0,03 - 0,1 м. Острия выполнены из полупроводящего материала с таким расчетом, чтобы общее сопротивление острийного элемента от основания до кончика составляло 1 - 2 Гом. В этом случае острийные элементы обладают баластирующим эффектом, тем самым блокируется переход от тихого разряда в коронный и, тем более, в искровой разряды.

На фиг. 1 представлена схема расположения элементов. В цилиндрическом корпусе 1 с дном 2 и крышкой 3, тангенциальным входным патрубком 4, осевым выходным патрубком 5 и фильтром, системой осадительных электродов 6, расположен центральный многоострийный эмиттер электронов 7, надетый на полый изолятор 8, внутри которого расположен высоковольтный умножитель 9 и питающий его генератор 10. При помощи развязывающих шлангов 11 нижние концы осадительных электродов соединяются с тарой 12, размещенной снаружи. Для создания вибрации осадительных электродов служат электромагниты 13. Осадительные электроды имеют желобковый профиль, т.е. полуоткрыты в сторону радиально разлетающегося порошка 14, и выполнены в виде многозаходной спирали в один или несколько этажей.

Способ осуществляется следующим образом. Инерционно- гравитационная часть способа обеспечивается вертикальным циклонированием в направлении снизу вверх. При этом частицы порошка вывешиваются в восходящем потоке таким образом, что вверху оказываются самые мелкие частицы, а внизу самые крупные. Вращение потока (смеси газа с порошком) создает равномерное азимутальное распределение плотности взвешенного порошка. Осаждение обеспечивается радиальным движением заряженных частиц порошка в направлении электрического поля со скоростью до 1 - 3 м/с. В зависимости от материала частиц они по разному взаимодействуют с поверхностью осадительного электрода: металлические частицы теряют заряд и не прилипают к ней, диэлектрические - наоборот.

Устройство по способу работает следующим образом. Перед подачей смеси воздуха (газа) и порошка включают источник высокого напряжения 9, 10. При этом между электродами 7 и 6 возникает тихий разряд. Затем подают смесь в входной патрубок 4. При этом выходной патрубок 5 может быть присоединен к обратной магистрали в случае газа или быть свободным в случае работы в воздухе. Вследствие тангенциальности расположения патрубка 4 и верхнего патрубка 5, в камере раскручивается вертикальный восходящий циклон, частицы порошка распределяются по высоте в соответствии со своими размерами, заряжаются в поле тихого разряда и приобретают дополнительное движение по радиусу в сторону осадительных электродов 5. При этом на каждом элементе осадительного электрода и этаже из этих элементов осаждается нужная фракция порошка 14. Так как элементы электрода 5 представляют собой участки спирали, то при наличии вибрации от электромагнита 13 порошок сползает через шланги 11 в индивидуальную тару 12. Вся система может быть выполнена герметичной от устройства, где порошок получается, до тары. Регулировкой расхода газа и напряжения питания можно легко и точно устанавливать соответствие номера этажа нужной дисперсности порошка. Отдельные элементы предлагаемого устройства по способу испытаны на микро-порошках Al2O3, Al + AlN, размером ~10 - 50 нМ, а также подкисленных порошках меди размером 20 - 30 мкм и диэлектрических порошках SiO2. Скорость осаждения частиц с размерами в нанометровом диапазоне очень мала, порядка миллиметров/час. При работе устройства скорость осаждения увеличивается до метров/сек, т.е. примерно в 106 раз. Устройство по способу не требует методов мокрой фильтрации, безопасно и надежно в работе, экологически чисто. Отсутствие коронного и, тем более, искрового разрядов в камере сепарации препятствует самовозгоранию чисто металлических мелкодисперсных порошков.

Изобретение относится к технологиям разделения мелкодисперсных и ультрадисперсных порошков. В способе сепарации частиц порошка, основанном на совместном действии пневмоинерционной и электросепарации, первую производят во вращающемся восходящем потоке смеси газа и порошка, а осаждение частиц этого порошка осуществляют посредством их зарядки тихим разрядом со средой плотностью тока (0,5 - 50) • 104 А/м2. В устройстве по способу, содержащем камеру, патрубки, зарядные и осадительные электроды, а также высоковольтный источник питания, входной патрубок устанавливается снизу, а выходной сверху камеры. Зарядные электроды выполнены в виде острий из полупроводникового материала и размещены на цилиндрической образующей. Осадительные электроды имеют форму многозаходной спирали и желобковый профиль с возможностью вибрации от электромагнитного возбудителя. Каждый из элементов осадительной системы электродов соединен посредством гибких шлангов с индивидуальной тарой. Высоковольтный источник питания, содержащий генераторную и умножительную части, размещен внутри башни, на которой смонтированы острийные элементы. Изобретение решает задачу увеличения чистоты отбираемых фракций, их количества, производительности способа и устройства. 2 с. и 1 з.п. ф-лы, 1 ил.

| RU 2064345 C1, 27.07.93 | |||

| ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ УСТАНОВКА | 1991 |

|

RU2006294C1 |

| RU 94010888 A1, 10.01.96 | |||

| RU 2058827 C1, 27.04.96 | |||

| GB 1107574 A, 27.03.68. | |||

Авторы

Даты

1999-09-10—Публикация

1997-06-16—Подача