Изобретение относится к технологиям сушки, в частности к технологиям сушки тонколистовых материалов в электрическом поле.

Существует большое многообразие материалов и устройств воздействия на них в направлении сушки. Известны устройства термической сушки с использованием тепла топочных газов, подогретого воздуха, ИК и УФ - лучей, СВЧ-излучения [патенты РФ: N 2044975, F 26 B 21/10, F 28 D 7/10; N 2043586, F 26 B 11/04; N 2013722, F 26 B 3/30, 13/02; N 2042586, F 26 B 3/347]. Эти устройства, как правило, содержат камеру, устройства загрузки и выгрузки материала, подогреватели. Недостаток устройств с термической сушкой - невозможность сушить термолабильные объекты.

Известны также устройства для сушки ненагретым воздухом [патенты РФ: N 2036401, F 26 B 9/06; N 2037111, F 26 B 3/06]. Они также содержат камеру, устройства для размещения и транспортировки материалов, воздуховоды, вентиляторы. Общий недостаток - недостаточная эффективность при сушке материалов с неразвитой поверхностью.

Наконец, известно устройство для сушки сыпучих сред с одновременной сепарацией в электрическом поле [патент РФ N 1776441, B 03 C 7/02]. Это устройство представляет собой коронный сепаратор частиц с подогреваемыми коронирующими электродами, выполненными из нихрома. Сыпучая среда, в данном случае зерно, проходящая через сепарационную камеру, приобретает электрический заряд, который способствует разрыхлению потока. Разрыхленный поток сушится, проходя через подогретый воздух. Сушка достаточно эффективна. Недостатком ее является наличие озона в сушильной камере. Озон, как известно, является сильнейшим окислителем, он вредно действует на полимерные и биологические материалы и является непременным спутником коронного разряда. Данное устройство по совокупности существенных признаков выбрано нами в качестве прототипа.

Задачей настоящего изобретения является сохранение достоинств сушки в электрическом поле с ионизацией воздуха, как наиболее экономичного процесса, при уменьшении эффектов, связанных с озоном.

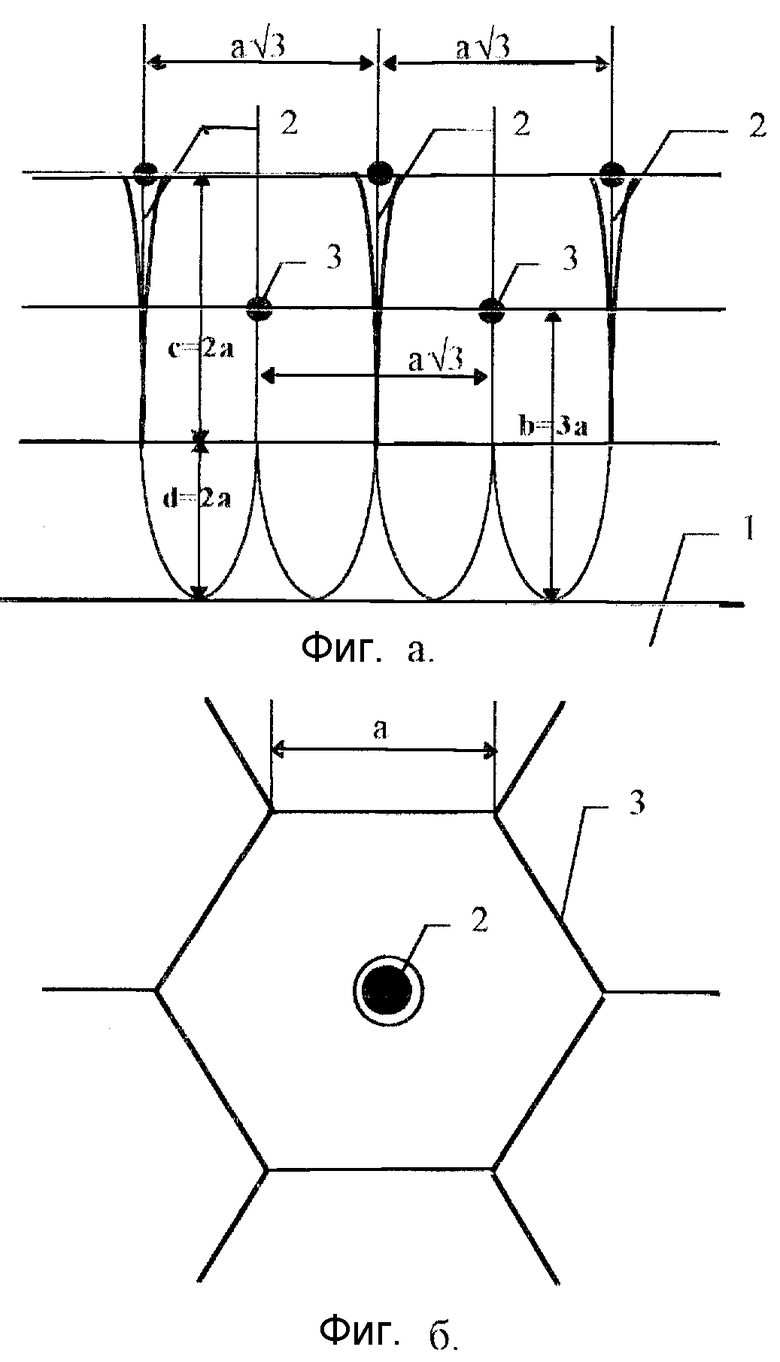

Решение указанной задачи достигается тем, что в устройстве для сушки в электрическом поле, содержащем электродную систему и источник питания, электродная система образована самим высушиваемым материалом и специальным электродом, содержащим многоострийный эмиттер электронов. При этом острийные элементы размещены в центре ячеек проводящей сетки, электрически соединенной с положительным полюсом источника питания и с высушиваемым материалом. Ячейка сетки имеет шестиугольную форму, сторона ячейки a, расстояние от сетки до высушиваемого материала b, длина острийного элемента c, расстояние от кончиков острийных элементов до высушиваемого материала d. Указанные величины связаны соотношениями: b = 3a,c = 2a. Острийные элементы выполнены из полупроводникового материала, они должны быть соединены с отрицательным полюсом источника питания, при этом напряженность поля у поверхности высушиваемого материала находится в пределах (0,4 - 1)•106 В/м, а напряжение источника питания не менее (1 - 1,5)•104 B.

На фиг. 1а, 1б показаны: 1 - поверхность высушиваемого материала, 2 - один из острийных элементов, входящих в структуру с расстоянием между собой 2a, 3 - сетка из проводника с шестиугольной структурой. На фиг. 1а в плоскости 3 точками показаны два узла одной из ячеек плоской структуры сетки. Размерные соотношения показаны в единицах структуры a. На фиг. 1б представлена элементарная ячейка структуры сетки с расположенным в ее центре отрицательным электродом.

Устройство работает следующим образом. Сетка 3 электрически соединена с высушиваемым материалом и заземлена. На многоострийный электрод 2 подается относительно земли высокое напряжение отрицательной полярности и величиной, превышающей 10-15 кВ. Элементы электрода 2 выполнены из полупроводниковой резины или пластмассы с добавлением сажи с таким расчетом, чтобы общее сопротивление каждого острийного элемента от основания до котика находилось в пределах 1-2 ГОм. При соблюдении этих условий каждый элемент острийной системы обладает балластирующим эффектом и гарантирует самовыравнивание токов и его ограничение на уровне, не превышающем (10 - 20)•10-6 А. В силу такого механизма самоограничения тока и малости его величины (1 - 5 мкА/острие в рабочем режиме), между многоострийным электродом и высушиваемым материалом происходит т.н. тихий разряд, не переходящий в коронный. При этом образование озона минимально (в 10oC15 раз меньше, чем при коронном разряде), а эмиссия электронов вполне достаточна для зарядки паров высушиваемой жидкости и их выноса за пределы электродной системы. Большую роль в механизме зарядки паров играет кислород воздуха, который является посредником при переносе заряда на молекулы пара. На фиг. 1а показана система вихревого движения паров жидкости и воздуха сквозь электродную систему, которая обязательно должна быть прозрачной для свободного движения этих сред. Заряженный воздух (кислород воздуха O2 -) истекает из области острия, у поверхности высушиваемого материала образует заряженные комплексы: молекулы пара ←_→ O

Теплота, необходимая для испарения жидкости, потребляется из окружающего воздуха, который при этом охлаждается, охлаждается и сам материал. Энергопотребление из источника питания крайне невелико ≈ 1 - 12 Вт/м2высушиваемого материала или в 2 - 5 раз меньше, чем у эквивалентного вентилятора.

Устройство работоспособно в отношении разных жидкостей: вода, жидкие углеводороды, спирты, ацетон и др. растворители. Наиболее целесообразно применять устройство для сушки протяженных поверхностей, для которых невозможно использовать другие методы сушки: крашенные поверхности стен, полов, деревянных панелей, при производстве бумаги, картона и т.п. Возможно использование устройства для сушки однородных профильных изделий: труб внутри и снаружи, T-образных, H-образных и др., с соответствующим изменением конструкции электродной системы.

Изобретение относится к технологиям сушки, в частности к технологиям сушки материалов в электрическом поле. Устройство состоит из электродной системы и источника питания; высушиваемый материал является положительным электродом электродной системы, в качестве отрицательного электрода используется система острий из полупроводящего материала, расположенных в центре ячеек проводящей сетки, соединенной с положительным электродом, при этом ячейка сетки имеет размер a, расстояние b от сетки до поверхности материала, расстояние d от кончиков острийных элементов до материала, длина c острийного элемента, причем указанные величины находятся в соотношении b = 3а; с= d = 2а, а напряжение источника питания превышает (1 - 1,5)•104 B/м при средней напряженности поля у поверхности материала (0,4 - 1)•106B/м. Изобретение сохраняет преимущества сушки в электрическом поле как наиболее экономичного процесса. 2 ил.

Устройство для воздушной сушки тонколистовых материалов в электрическом поле, состоящее из электродной системы и источника питания, отличающееся тем, что высушиваемый материал является положительным электродом электродной системы, в качестве отрицательного электрода используется система острий из полупроводящего материала, расположенных в центре ячеек проводящей сетки, соединенной с положительным электродом, при этом ячейка сетки имеет размер а, расстояние d от сетки до поверхности материала, причем указанные величины находятся в соотношении

b = 3a; c = d = 2a,

где а - сторона ячейки сетки;

b - расстояние от сетки до поверхности материала;

с - длина острийного элемента;

d - расстояние от кончиков острийных элементов до высушиваемого материала,

напряжение источника питания превышает (1 - 1,5)•104В при средней напряженности поля у поверхности материала (0,4 - 1)•106 В/м.

| Электрический сепаратор | 1990 |

|

SU1776441A1 |

| SU 1373134 A, 15.08.85 | |||

| Вибросушилка для мелкодисперсных материалов | 1983 |

|

SU1174707A2 |

| Способ испарения жидкости | 1983 |

|

SU1163113A1 |

| ДРОВОПИЛЬНО-ДРОВОКОЛЬНОЕ УСТРОЙСТВО | 1923 |

|

SU567A1 |

| 0 |

|

SU163536A1 | |

Авторы

Даты

1999-08-27—Публикация

1997-08-13—Подача