Изобретение относится к сосуду типа бутылки из пластмассы в соответствии с ограничительными частями п.1 и 15 формулы изобретения.

Известен сосуд этого типа для продуктов, извлекаемых путем смятия сосуда. Такие сосуды изготавливают из плотной пластмассы, главным образом, из полиолефина с плотностью 0,9-0,97 г/см3. В попытке сократить количество материала, используемого для таких упаковок, были проведены эксперименты по уменьшению оболочки. Снижение затрат материала на производство упаковок в настоящее время является важной экологической задачей. Уменьшение количества используемого материала очень благоприятно для экологии и полезно для самого изделия.

Упаковка должна быть пригодна для переработки с целью вторичного использования материала. Затраты на процесс такой переработки могут быть подсчитаны с учетом веса материала, используемого в упаковках. Затраты на переработку пластмассовых упаковок для вторичного использования материала - очень большие. Например, в Германии эти затраты даже выше, чем цена самого материала. По-прежнему недостаточны усилия по уменьшению количества материала, используемого, главным образом, в упаковках.

Например, при оптимальном способе изготовления 250-мл бутылку можно сделать с весовым пределом в 20 г полипропилена. Толщина оболочки такой бутылки составляет приблизительно 0,7 мм. Предпринималась также попытка провести эксперимент по использованию 15 г полипропилена. Как показывает результат, толщина оболочки бутылки в этом случае составляет 0,5 мм. Этот и другие сходные способы уменьшения толщины стенки оканчиваются тем, что при использовании бутылки с выдавливанием из нее продукта бутылка растрескивается из-за нестабильности оболочки бутылки, при этом способность бутылки сминаться и восстанавливать свою форму изменяется ввиду нестабильности оболочки бутылки, которая имеет низкую способность сжиматься, придает бутылки неэстетическую форму и влияет на качество изделия.

Кроме того, известно также пенопластовое полое изделие, изготавливаемое экструзией с раздувкой при использовании некоторых дополнительных последующих операций. Полое изделие любой формы можно изготавливать только экструзией с раздувкой, получая затем пенопластовое полое изделие. При этом способе на практике получают изделие любой разной формы из расплава, выходящего непосредственно из экструдера. Такие изделия требуются также для производства тары для жидкого продукта, например, для ухода за телом. Другой обычный способ основан на использовании круглой или плоской заготовки и ограничивается возможностью производства изделий только с немногими формами, например, с круглой формой или с другими простыми геометрическими основными формами. Это изделие или в данном случае емкость используют для теплоизоляции, обеспечение лучшей размерной стабильности или с целью покрытия сосуда. Часть изделий используют для изготовления некоторых бытовых товаров, как например, вышеописанного сосуда. Изделие имеет объем более 1 литра и толщину стенки более 1,2 мм. Однако трудно достигнуть низкой плотности пенопласта.

В частности, в ДЕ-А 15.04.359 описывается, что при попытке достигнуть удовлетворительной низкой плотности пенопласта будет происходить неконтролируемое расширение при экструзии с раздувкой и что невозможно будет осуществить регулирование толщины стенки. Поэтому для решения этой проблемы предлагается комплексный способ формирования твердой наружной оболочки и внутренней оболочки. Хотя этот способ технически отвечает основному требованию, он не может улучшить свойства полого изделия, например, поверхность, или диффузионная плотность. Недостатком этого способа является длительность периода раздувки при экструзии с раздувкой, которая превосходит нормальный период времени, обычно необходимый при производстве упаковки из полого изделия (ДЕ-А 15 04 359: время раздувки - 60 секунд).

Описаны также пенопластовые сосуды для упаковки. Однако они имеют большие выпускные горлышки, так что оболочка сосуда не выполняет никакой особой функции выдавливания, например, изменять форму и восстанавливать ее до первоначального состояния, что должно быть необходимо при дозировании выпускаемого продукта. Эти пенопластовые сосуды имеют другой недостаток, а именно, наличие негладкой поверхности. Это уменьшает привлекательность изделия для потребителей.

Следовательно, задачей изобретения является создание сосуда и нахождение способа его изготовления при использовании сравнительно меньшего количества материала, но с возможностью устранения вышеупомянутых недостатков, а особенно создание сосуда с гладкой поверхностью.

Вышеуказанные недостатки могут быть устранены в соответствии с п. 1 или 16 формулы изобретения. Еще большие преимущества достигаются признаками изобретения, описанными в нижеприведенных п. 2-15 и 17-21 формулы изобретения.

Согласно изобретению, предлагается сосуд типа бутылки для продуктов, выдавливаемых потребителем путем смятия сосуда. Этот сосуд может быть изготовлен с использованием меньшего количества материала, а именно на 10-30%, но при этом бутылки по-прежнему имеют эстетичный вид и свойства, как у бутылок, изготовленных из сплошной пластмассы с использованием высококачественного материала. Упаковочный сосуд типа бутылки, изготовленный с использованием меньшего количества материала, снабжен крышкой на выпускном отверстии, причем форма стенки сосуда может изменяться при выпуске его содержимого через выпускное отверстие путем смятия сосуда рукой. Выпускное отверстие меньше, чем оболочка сосуда/изделия. Всю или большую часть стенки сосуда изготавливают из пенопласта, главным образом, из вспененных полиолефинов, как например, полипропилена, полиэтилена или их сополимеров, при этом плотность вспененного материала, меньше 10-30% плотности аналогичного невспененного материала. Как и у других существующих сходных сосудов, толщина стенки сосуда в его оболочке тоньше, чем 1,5 мм, предпочтительно 0,5-1 мм. Сосуд может быть изготовлен за одну технологическую операцию, например, экструзией с раздувкой непосредственно из расплава. Пенопласт можно изготавливать введением некоторых вспенивающих агентов, таких как например, поликарбоновые кислоты или их соединения, причем использование червячного экструдера обеспечивает, что эти добавки будут интенсивно перемешиваться, гомогенно реагировать, а газовые пузырьки будут хорошо распределены в расплавленной пластмассе. В случае изобретения это состояние является более предпочтительным, чем утончение внутренней стенки обычной пенопластовой бутылки посредством равномерно распределенного пузырькового пространства.

Благодаря гладкой поверхности сосуда легче нанести декоративное покрытие на оболочку сосуда. Декорирование сосуда позволит потребителю быть лучше осведомленным о внешнем виде сосуда и обращении с ним. Следовательно, декорирование сосуда может применяться в качестве средства информации для потребителей.

Декорирование сосуда можно производить, используя плотный материал, отличный от пенопласта, и максимум 20% от всей толщины стенки. Сосуд можно декорировать пластмассовой пленкой, бумагой или пленкой, сочетающей в себе пластмассовую пленку и бумагу. Для прикрепления пленки к сосуду она может быть усадочной, липкой, растягивающейся или сочетающей эти свойства. Форма сосуда может быть выполнена такой, чтобы он мог быть полностью покрыт декоративной пленкой. Кроме того, между декоративным материалом сосуда и пенопластовой стенкой находится тонкий слой изолирующего материала из, например, полиакрилата или сополимера этилена и винилового спирта для образования преграды против определенных газов или жидкости. Нанесение барьерного материала на декоративное покрытие сосуда может оказаться ненужным в случае, если декоративная пленка действует в качестве барьерного слоя. Следовательно, нанесение декоративного покрытия на сосуд будет сразу обеспечивать образование барьерного слоя.

Известны также сосуды из пенопластов, изготавливаемые в виде чаш, ваз и т. п. Эти изделия обычно изготавливают из полуфабрикатных пленок, которые в большинстве случаев сделаны из пенополистирола. Эти пленки формуют и вытягивают с приданием им жестких форм. Большинство этих сосудов имеют толщину стенки более 2 мм. Плотность пенопласта составляет менее 50%, а часто менее 10% от плотности его первоначального материала. Известны также пенопластовые пленки с более тонкой стенкой. Эти пленки используют для изготовления мешков.

Согласно изобретению, теперь возможно изготовление отличного, гладкого упаковочного сосуда, используя на 30% материала меньше, чем обычно используют при производстве таких сосудов. Например, можно изготовить 250 мл бутылку, используя 15 г полипропилена. Из такого количества материала можно изготовить бутылку с толщиной стенки оболочки в 0,7 мм, когда материал из пенополипропилена имеет плотность около 0,7% г/см3. Шероховатость поверхности бутылки ("апельсиновую корку") можно легко нейтрализовать, а именно, покрытием поверхности плотным декоративным или другим материалом, так чтобы вновь могло появиться эстетическое впечатление от нее как гладкой поверхности.

Только благодаря вышеописанному интервалу значений плотности и особому декорированию сосуда могут быть достигнуты желаемые особенности, как например, предотвращение растрескивания и создание определенного эстетического впечатления. Значительное отклонение приведет к ухудшению в правильном использовании или просто в качестве изделия.

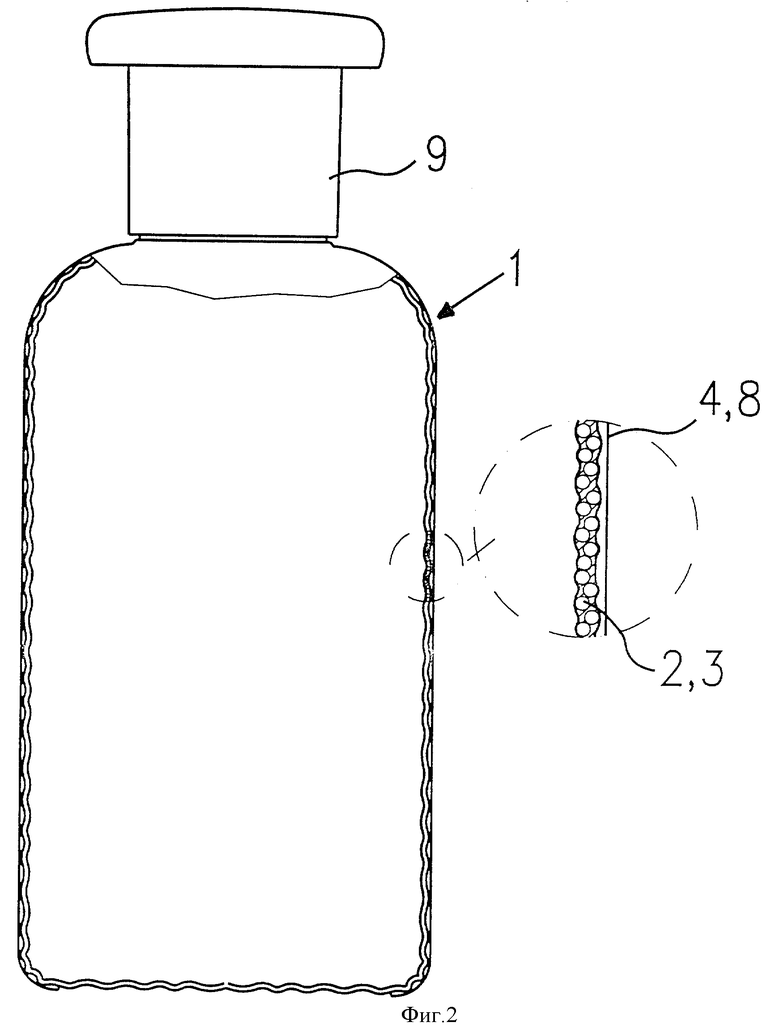

На фиг. 1 показан вид сбоку с частичным вертикальным разрезом сосуда по изобретению, изготовленного из пенопласта с декоративным покрытием, окружающим сосуд и наклеенным на него,

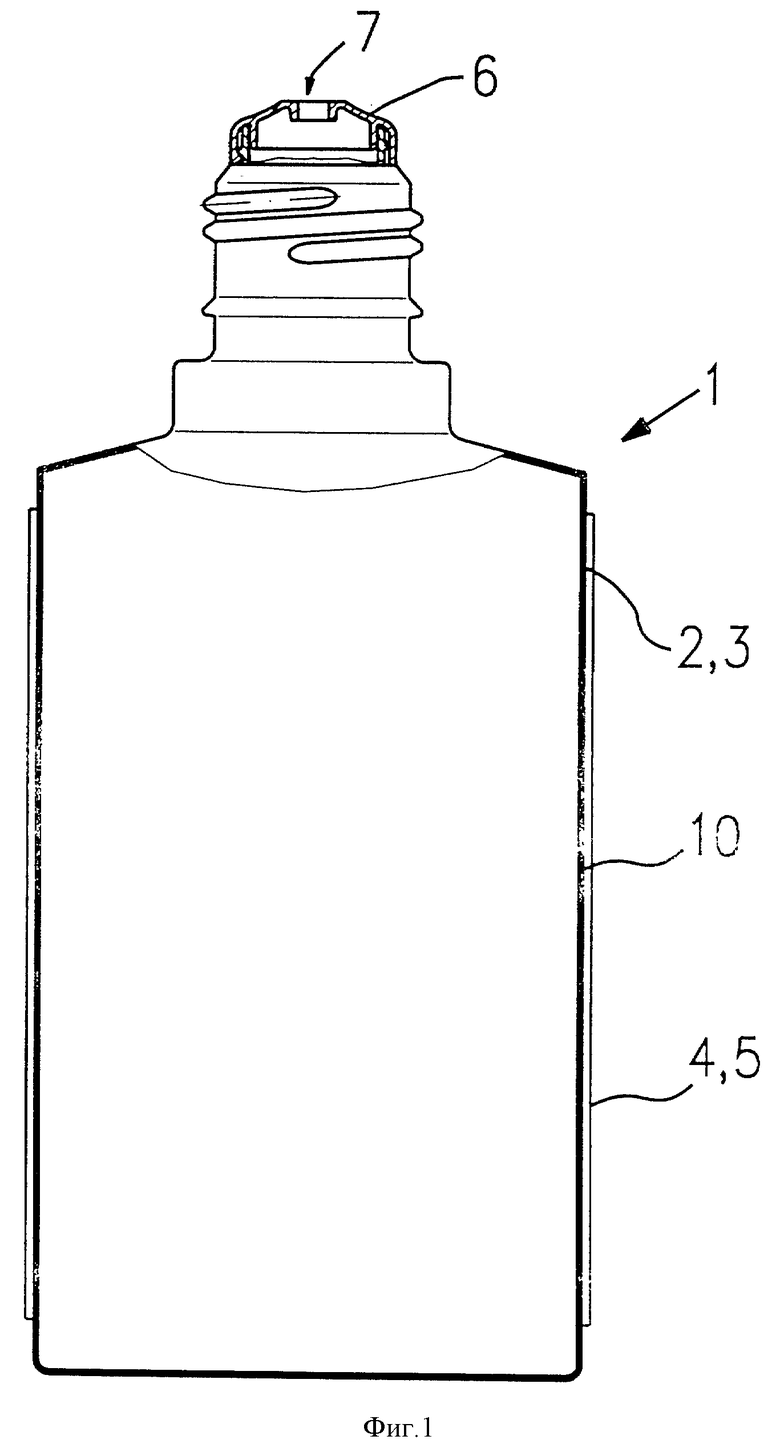

фиг.2 - вид сбоку с частичным вертикальным разрезом пенопластового сосуда и крышки, на котором отдельно показана стенка сосуда с ее частичным поднятием, при этом на стенку нанесена усадочная пленка в качестве декоративного покрытия сосуда.

На фиг.1 и 2 показаны первый и второй варианты пластмассового бутылкообразного сосуда 1 со сминаемой оболочкой 2, изготовленной в общем из пенопласта и окруженной декоративным покрытием 4 сосуда. Сосуд предпочтительно, изготавливают из полиолефинового пенопласта 3, например, из полипропилена, полиэтилена или их сополимеров. Пластмасса 3 имеет плотность минимум на 10% и максимум на 30% меньше, чем плотность невспененной аналогичной пластмассы. Толщина оболочки 2 составляет менее 2 мм 0,5-1 мм. Для дозированной подачи жидкого продукта имеется колпачок или распылитель 6 с дозирующим выпускным отверстием 7. Отдельное устройство 6 может быть съемным, но оно должно иметь размер, чтобы входить в отверстие горлышки бутылки. Декоративное покрытие 4 выполнено из пластмассо-бумажного композита 5 и прикреплено к сосуду 1 с использованием клея 10. Как показано на фиг.2, для декорирования сосуда 1 он покрыт термоусадочной пленкой 8 . Сосуд 1 может быть закрыт крышкой 9. Пленка оканчивается у верхней части сосуда под крышкой 9, с тем, чтобы полностью покрывать стенку оболочки бутылки.

Для обеспечения способности сосуда хорошо сминаться и восстанавливать свою форму оба сосуда 1 выполнены с по существу с круглой, прямоугольной или овальной формой донышка или продольным участком по меньшей мере в области смятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУТЫЛКООБРАЗНАЯ ЕМКОСТЬ ИЗ СИНТЕТИЧЕСКОГО МАТЕРИАЛА | 1995 |

|

RU2145298C1 |

| ГРУЗОВОЙ ПОДДОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1997 |

|

RU2152894C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА ДЛЯ ТРУБОПРОВОДОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2293247C2 |

| СЛУХОЗАЩИТНОЕ УСТРОЙСТВО, КОТОРОЕ ВКЛЮЧАЕТ В СЕБЯ ПОРИСТЫЕ НАУШНИКИ | 2006 |

|

RU2381777C2 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ТЕРМОПЛАСТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2143978C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ И ЭТИКЕТИРОВАНИЯ УПАКОВОЧНОЙ ТУБЫ | 2015 |

|

RU2673520C2 |

| АРМИРОВАНИЕ ПЕНОПЛАСТОВ ИЗ СОЕДИНЕННЫХ ДРУГ С ДРУГОМ СЕГМЕНТОВ ВОЛОКНАМИ | 2015 |

|

RU2705089C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ, ОБЛАДАЮЩИХ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ | 2006 |

|

RU2432258C2 |

| ПЛАСТИКОВАЯ УПАКОВКА, ПОДХОДЯЩАЯ ДЛЯ ВТОРИЧНОЙ ПЕРЕРАБОТКИ | 2018 |

|

RU2750549C1 |

| ПОЛЫЕ ЧАСТИЦЫ ИЗ ТЕРМОПЛАСТИЧНЫХ ЭЛАСТОМЕРОВ И ПОРИСТЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2017 |

|

RU2743348C1 |

Использование: для упаковки и хранения жидкого продукта. Сосуд состоит в основном из пенопласта и по меньшей мере частично имеет гладкое декоративное покрытие. В соответствии со способом в пластик вводят вспенивающий агент и формуют сосуд экструзией так, чтобы он по меньшей мере частично был покрыт гладким декоративным покрытием. Сосуд имеет гладкую поверхность и на его изготовление расходуется сравнительно меньшее количество материала. 2 с. и 19 з.п. ф-лы, 2 ил.

| US 3721360 A, 20.03.73 | |||

| US 4387816 A, 16.06.83 | |||

| US 4658974 A, 24.04.87 | |||

| Бутылка | 1991 |

|

SU1836258A3 |

Авторы

Даты

1999-09-10—Публикация

1996-12-07—Подача