Изобретение относится к системам мостовых кранов для сооружений и т.п. и, в частности, к крановой системе, пригодной в изготовлении газовых мешков для аэростатов.

Существуют два основных типа аэростатов: жесткие или нежесткие. Известны три по существу типа нежестких аэростатов: это те, которые содержат один мешок, заполненный газом; несколько газовых мешков, соединенных последовательно: и, конечно, те, которые имеют большое количество газовых мешков внутри нежесткой оболочки. В нежестких конструкциях летное отделение и грузовые отделения подвешены к нижней части корабля, которую часто называют гондолой.

Одна из основных проблем в изготовлении больших нежестких аэростатов с одним газовым мешком возникает во время их окончательной сборки. Обычно газовый мешок собирают из рулонов небольших полос ткани, пропитанной смолой. Эти полоски ткани раскладывают, режут до соответствующей длины и соединяют для образования больших частей газового мешка. В свою очередь, эти части соединяют вместе для образования даже больших сегментов газового мешка. Во время этой операции сборки подсоединяют к нему завесы на цепных подвесках, дублеры, различные соединительные элементы и т.п. После того как будут соединены вместе большие сегменты газового мешка, к нему подсоединяют такие большие элементы, как, например, стабилизаторы. Наконец, дошли до той точки, когда собранный сегмент стал таким большим, что он покрывает всю имеющуюся площадь пола в любом помещении достаточного размера. Дальше ручная транспортировка очень больших сегментов, например сегмента длиной 800 футов /243,81 м/ и шириной 18,288 м, становится невозможной на полу. Таким образом, во время окончательной сборки сегменты необходимо поднимать над полом для упрощения окончательной сборки, которая включает в себя соединение этих очень больших сегментов вместе.

Итак, основной целью настоящего изобретения является создание системы мостового крана.

Другой основной целью настоящего изобретения является создание системы мостового крана для опоры частей газового мешка для аэростата во время сборки, которая управляется компьютером.

Один из способов, который был предложен для изготовления цилиндрической части очень больших нежестких цилиндрических газовых мешков для аэростатов, заключается в нагреве соединяемых частей газового мешка до тех пор, пока не будет получен сегмент полной длины цилиндрической части газового мешка. После этого готовые большие сегменты будут соединяться вместе с применением нагрева. Как уже упоминалось, когда готовые цилиндрические сегменты газового мешка очень большие, окончательная сборка затрудняется. Однако многие проблемы транспортировки устраняются за счет применения предложенной крановой системы.

Настоящим изобретением является крановая система, предназначенная для помещения, используемого для сборки газового мешка для аэростата, причем помещение имеет пол и крышу над ним с продольной, вертикальной и поперечными осями. Более конкретно, крановая система включает в себя множество групп рельсов для крановых тележек, расположенных в форме дуг, сцентрированных с поперечной осью и установленных внутри помещения. Группы рельсов расположены в разнесенной связи вдоль продольной оси, причем каждая из них включает в себя реечную передачу, проходящую по существу по всей длине рельсов.

На каждой группе рельсов установлено множество групп крановых тележек, причем каждый узел тележки включает в себя лебедку, имеющую растягивающийся и наматываемый трос. На каждом узле крана установлен двигатель для привода его в движение по рельсам, предпочтительно путем привода ведущей шестерни в зацепление с зубчатой рейкой на узле рельсов. Его положение на рельсах определяет датчик положения, установленный на тележке. Для перемещения тележек рядами, сцентрированными с продольной осью помещения, по рельсам в конкретные места вдоль поперечной оси предусмотрена система управления. Система управления также регулирует длину выдвинутой части троса с каждой лебедки каждого ряда в функции положения каждого ряда тележек вдоль поперечной оси.

После изготовления первого сегмента тросы лебедок на тележках первого ряда растягиваются на заданную длину и прикрепляются вручную к сегментам при помощи крепежных элементов, расположенных вдоль его длины. Затем группу тележек перемещают в первое положение с одновременным регулированием длины тросов и подъемом первого сегмента частично с пола. После изготовления второго сегмента его соединяют с первым сегментом. Первый ряд группы тележек перемещают во второе положение для полного подъема первого сегмента с пола. Затем тросы лебедок второго ряда группы тележек растягивают и прикрепляют их ко второму сегменту, после этого первую и вторую группы тележек перемещают дальше по группам рельсов, конечно, с одновременным регулированием тросов. Этот процесс продолжается до тех пор, пока все сегменты не будут соединены торцами и подняты с пола.

На данном этапе тросы от двух рядов лебедок, установленных на полу, подсоединяют к свободным концам первых и вторых сегментов. Затем свободные концы этих сегментов тянут вниз к центру пола посредством установленных на полу лебедок, когда тросы лебедок на узлах тележек повторно регулируют для приспосабливания к движению сегментов. После этого свободные концы первого и последнего сегментов соединяют вместе для образования цилиндрической части газового мешка. Затем готовый газовый мешок можно полностью поднять с пола для последующих операций изготовления. Если газовый мешок еще не завершен /на данном этапе конечные сегменты не соединены/, предложенная крановая система позволяет легко собрать главную секцию газового мешка.

Двигатели узлов крановых тележек, а также двигатели, применяемые для регулирования длины троса, могут легко управляться при помощи микропроцессора. Необходимо только предварительно запрограммировать микропроцессор со значениями библиотеки для положения узлов тележек и длины тросов на различных стадиях сборки газового мешка и обеспечить сигналы управления через регуляторы числа оборотов двигателей, основанные на входных данных от датчиков положения. Однако можно применять более сложные системы управления.

Новые признаки, которые, как мы считаем, являются отличительными для настоящего изобретения как в отношении его организации, так и способа работы, вместе с другими целями и его преимуществами будут хорошо поняты из следующего описания со ссылкой на приложенные чертежи, которые иллюстрируют на примере конкретное исполнение настоящего изобретения. Однако должно быть ясно, что чертежи представлены только для целей иллюстрации и описания, а не для ограничения объема настоящего изобретения.

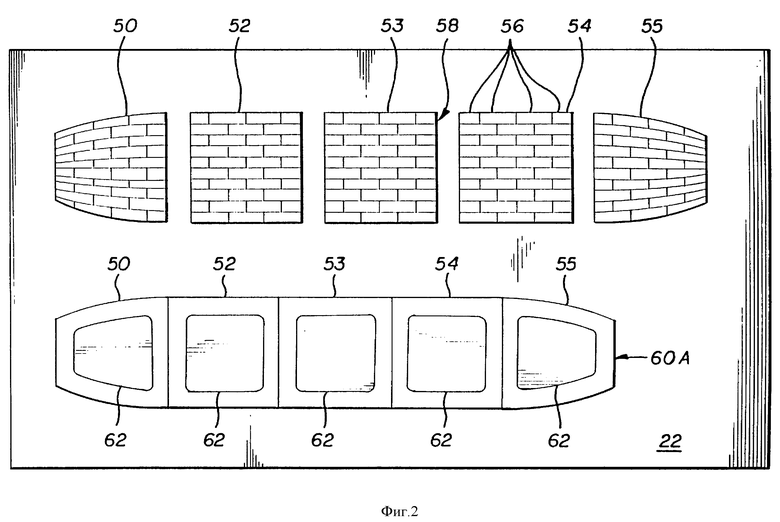

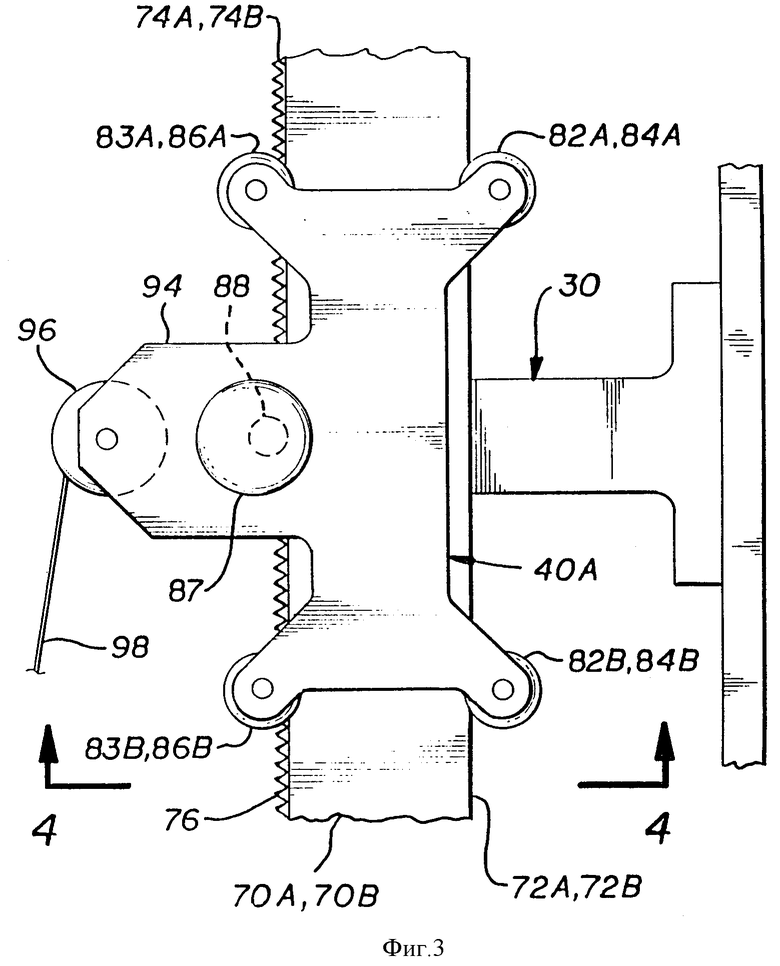

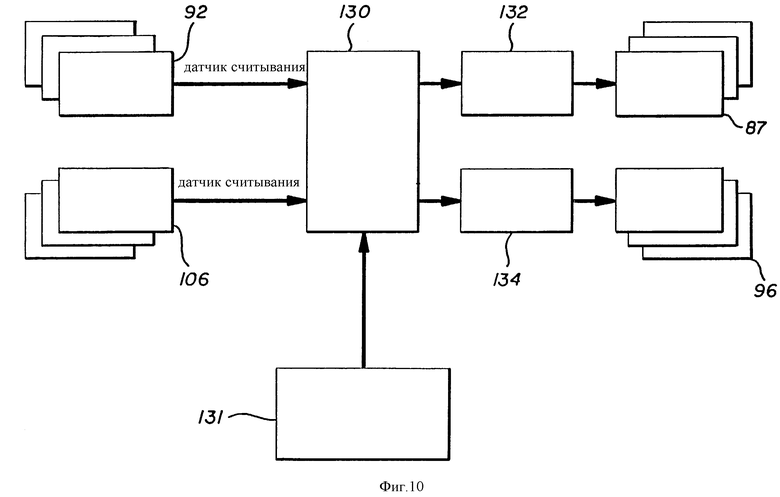

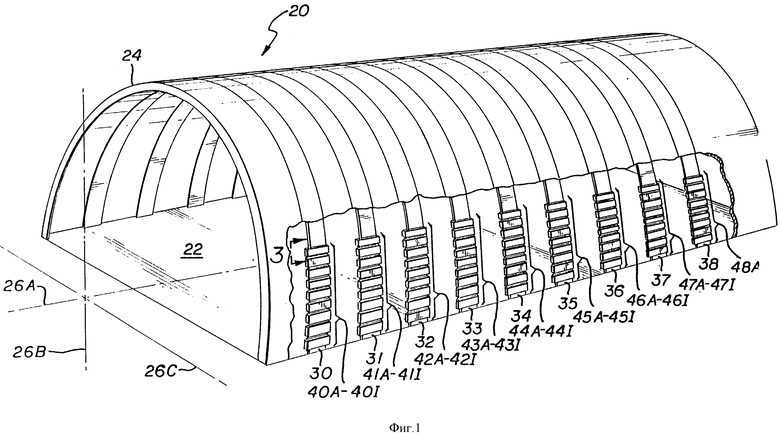

Фиг. 1 представляет упрощенный вид в перспективе помещения /ангар/, пригодного для сборки газового мешка для аэростата. Фиг. 2 - вид пола помещения, показанного на фиг. 1, иллюстрирующий сегменты газового мешка для аэростата на различных этапах сборки. Фиг. 3 - частичный вид сбоку одного из узлов рельсов для крановых тележек, показанных на фиг. 1, в направлении стрелки 3.

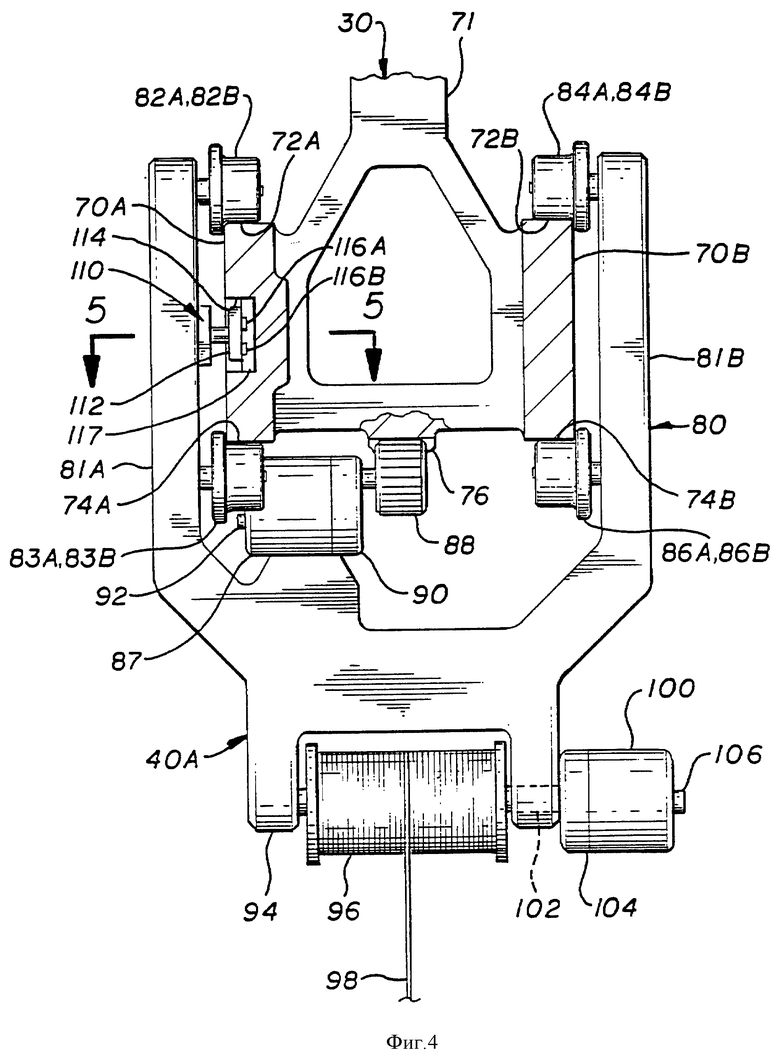

Фиг. 4 - частичный вид в разрезе узла рельсов для крановой тележки, показанного на фиг. 3 в плоскости 4-4.

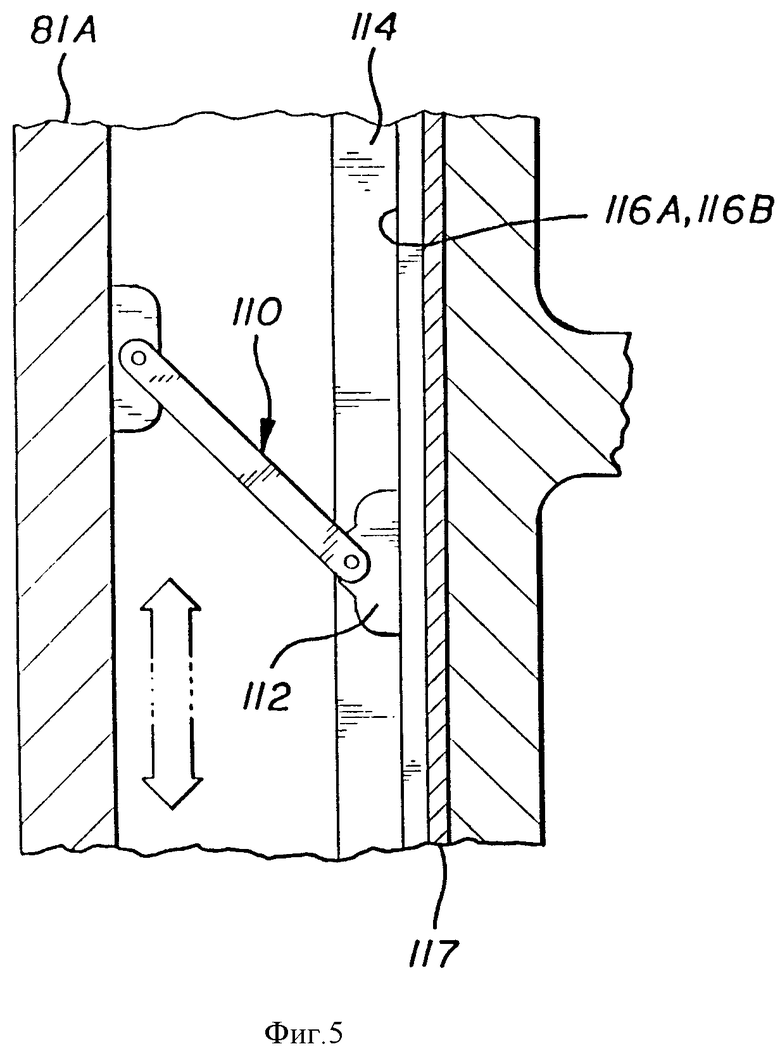

Фиг. 5 - частичный вид в поперечном разрезе узла рельсов для крановой тележки, показанного на фиг. 3, в плоскости 5-5.

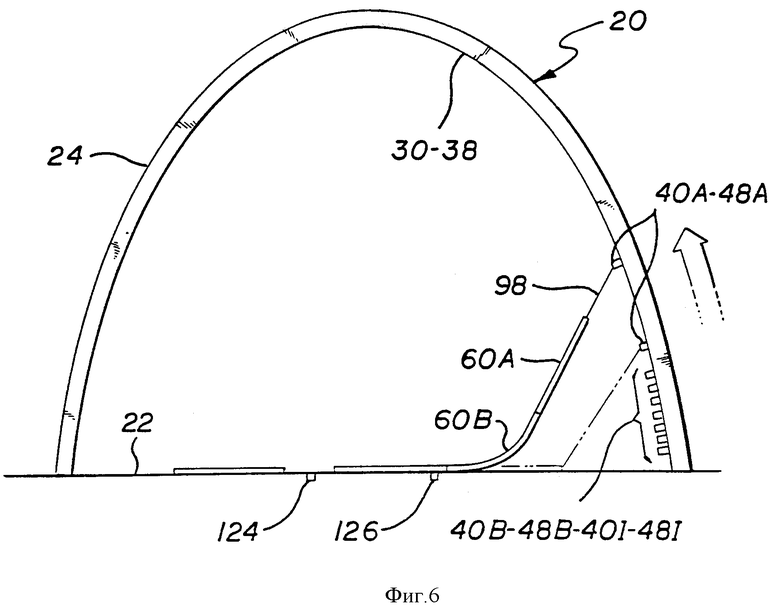

Фиг. 6 - полусхематический вид крановой системы в соответствии с настоящим изобретением, поднимающей первый завершенный сегмент с пола помещения.

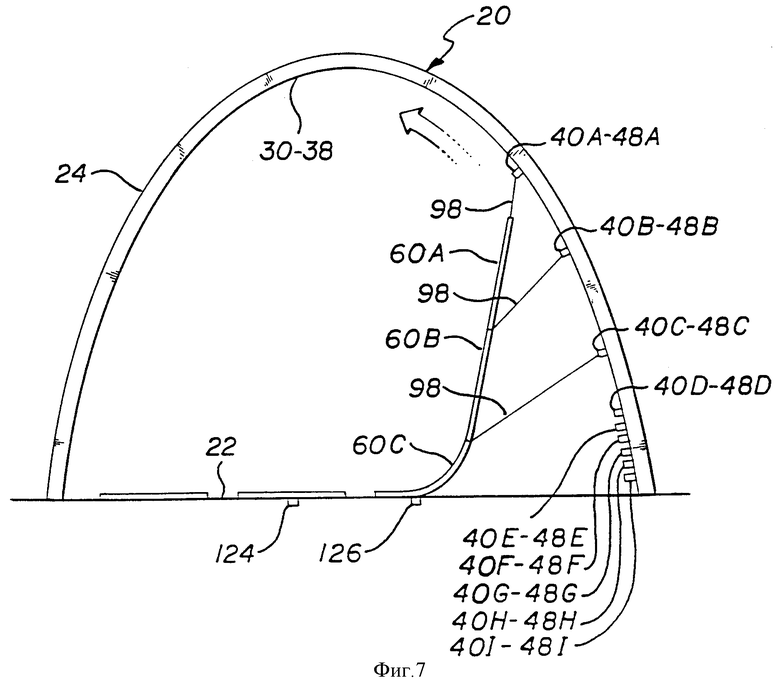

Фиг. 7 - полусхематический вид крановой системы в соответствии с настоящим изобретением, показанной на фиг. 6, поднимающей первые три готовых сегмента с пола помещения.

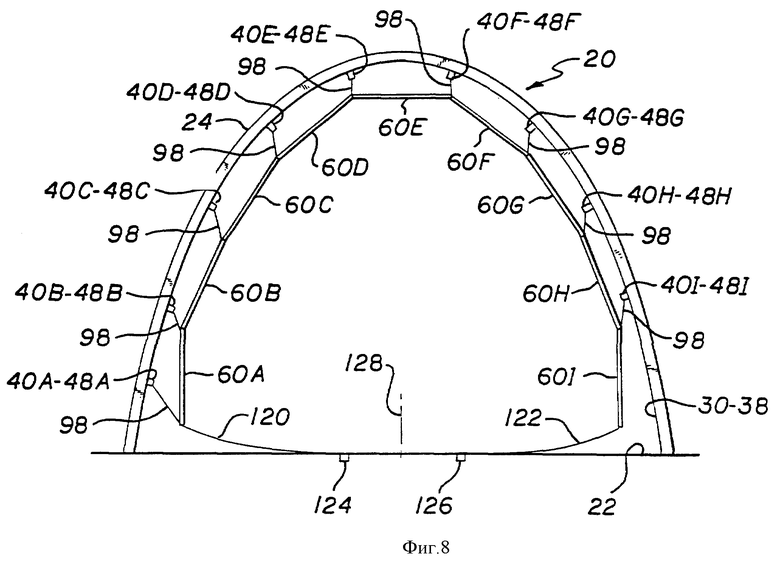

Фиг. 8 - полусхематический вид крановой системы в соответствии с настоящим изобретением, показанной на фиг. 6, поднимающей все сегменты газового мешка с пола помещения.

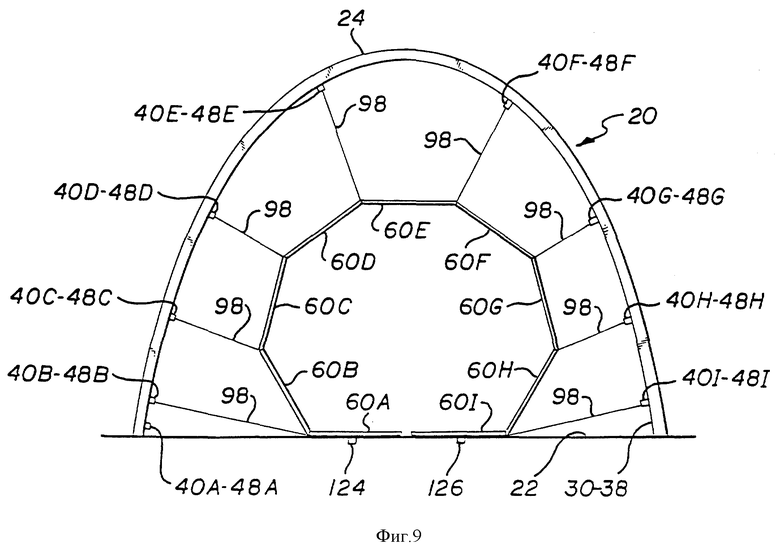

Фиг. 9 - полусхематический вид крановой системы в соответствии с настоящим изобретением, показанной на фиг. 6, в которой сегменты газового мешка полностью соединены в цилиндрическую часть газового мешка.

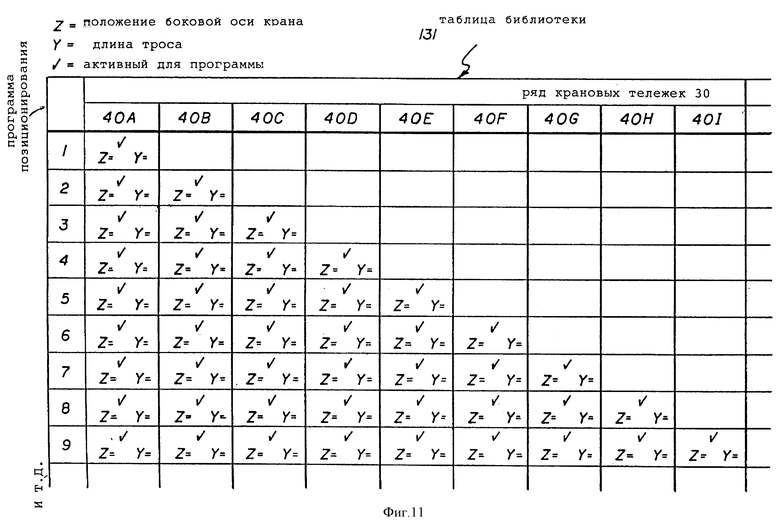

Фиг. 10 - блок-схема системы управления для крановой системы.

Фиг. 11 - упрощенная библиотека положений крана для компьютера, пригодного для работы системы управления.

Фиг. 1 представляет вид в перспективе помещения /ангар/ для сборки газового мешка для аэростата, обозначенного обычно в позиции 20. Помещение 20 включает в себя пол 22, дугообразную крышку 24, имеющую продольную ось 26A, вертикальную ось 26B и поперечную ось 26C. Помещение включает в себя множество узлов 30 - 38 рельсов для крана, причем каждый узел рельсов имеет множество узлов 40A-40I - 48A-48I крановых тележек,

Теперь рассмотрим фиг. 2, которая представляет вид пола 22 помещения 20, показанного на фиг. 1, газовый мешок собирают из подсекций 50, 52, 53, 54 и 55, которые собирают, в свою очередь, из отдельных полос 56 композиционной ткани, пропитанной термопластичной смолой. Полоски ткани 56 соединяют встык для образования полос 58 достаточной длины для изготовления подсекций 50 - 55. Сами подсекции 50 - 55 соединяют вместе для образования сегмента 60A, который затем перемещают к противоположной стороне пола. Здесь добавляют стабилизаторы 62, а также другие соединительные элементы, например завесы на цепных подвесках, выходные отверстия и т.п.

Все полоски и подсекции, а также готовые сегменты соединяют вместе способом тепловой сварки, который заключается в размещении элементов жесткости на стык и нагреве под давлением для оплавления смолы. Для упрощения перемещения и передачи подсегментов и подсекций газового мешка пол включает в себя системы на воздушных подушках /не показаны/, которые раскрыты в патенте США N 2918183 "Система на воздушной подушке для транспортировки груза". Петерсон Т.К. и другие и в патенте США. "Пневматический Конвейер", выданном Деннис Д. Х. Конечно, существуют множество других систем, которые можно применять. В то время как завершают сегмент 60A, второй сегмент собирают в освобожденном пространстве. В больших летательных аппаратах сегменты 60A могут иметь длину 700 - 800 футов /213 м - 243 м/ и ширину 60 - 100 футов /18 м - 30 м/. Таким образом, можно легко понять, что сборка этих сегментов обычно требует очень большого помещения. Однако благодаря применению крановой системы в соответствии с настоящим изобретением размер помещения для сборки газового мешка можно поддерживать до умеренной величины.

Показанный на фиг. 3 и 4 узел рельсов для крана, например узел 30 рельсов, включает в себя двойные рельсы 70A и 70B в разнесенной связи, поддерживаемые центральной рамой 71, имеющей верхние пути 72A и 72B и нижние пути 74A и 74B. На нижней части рамы 71 расположена реечная передача 76. Узел крановой тележки, например узел 40A тележки, на узле рельсов 30 включает в себя раму 80 тележки, имеющую два опорных элемента 81A и 81B. Элемент 81A поддерживает верхние колеса 82A и 82B, которые перемещаются по пути 72A, и нижние колеса 83A и 83B, перемещаемые по пути 74A. Элемент 81B поддерживает верхние колеса 84A и 84B, которые перемещаются по пути 72B, и нижние колеса 86A и 86B, перемещаемые по пути 74B. Таким образом, узел 40A тележки поддерживается с обеих сторон узла 30 рельсов и спереди и сзади. На раме 80 установлен двигатель 87, который приводит шестерню 88 через коробку передач 90 и, следовательноприводит узел 40A тележки по узлу 30 рельсов. Датчик 92 положения, установленный на двигателе 87, обеспечивает индикацию положения узла тележки на узле 30 рельсов. В нижней части рамы 80 расположена скоба 94, которая поддерживает лебедку 96, имеющую трос 98. Двигатель 100 приводит лебедку через вал 102 и коробку передач 104. Второй датчик 106 положения, установленный на двигателе 100, обеспечивает индикацию положения конца троса 98.

Еще обратимся к фиг. 4 и дополнительно к фиг. 5, на которых показано, что электроэнергия для узла 40A тележки обеспечивается электрическим соединителем 110 с роликовым токосъемником, который установлен на элементе 81A и имеет электрическую контактную головку 112, перемещаемую в канавке и образующую контакт с проводами 116A и 116B, расположенными на изоляторе 117. К двигателям 87 и 96 может подаваться не только ток, но может также обеспечиваться индикация положения от индикаторов положения 92 и 106.

Теперь рассмотрим фиг. 6 и 7, на которых показано, что, когда завершают первый сегмент 60A, тросы 98 лебедки первого ряда узлов 40A - 48A тележек растягиваются на заданную длину и вручную прикрепляются к сегменту посредством крепежных элементов /не показаны/, расположенных вдоль его длины /показано пунктирными линиями/. Затем узлы 40A - 48A тележек перемещаются в первое положение с одновременным регулированием длины тросов 98, поднимая частично сегмент 60A с пола 22. После того как второй сегмент 60B будет завершен, его соединяют с сегментом 60A. Узлы 40A - 48A тележек перемещаются во второе положение, поднимая полностью первый сегмент 60A с пола. Тросы 98 лебедок групп 40B - 48B тележек затем растягиваются и прикрепляются к второму сегменту 60B и после этого группы 40A - 48A и 40B - 48B перемещаются дальше по рельсам 30 - 38 для тележек с одновременным регулированием тросов 98. Как показано на фиг. 7, сегменты 60A-C завершены, причем сегменты 60A и 60B подняты полностью с пола 22, а сегмент 60C поднят частично с пола группами 40C - 48C тележек.

Как показано на фиг. 8 и 9, процесс продолжается до тех пор, пока все сегменты 60A - 60I не будут завершены, соединены вместе торцами и подняты с пола 22. На данном этапе тросы 120 и 122 лебедок 124 и 126, установленных на полу, подсоединяются к сегментам 60A и 60I соответственно. Затем свободные концы сегментов 60A и 60I тянут вниз к центральному месту 128 пола 22 лебедками 124 и 126, когда тросы 98 лебедок 96 в группах 40A - 48A тележек и группах 40I - 48I снова регулируют для приспособления к движению сегмента. После этого свободные концы сегментов 60A и 60I соединяют вместе для образования цилиндрической части газового мешка. Затем готовый газовый мешок можно полностью поднять с пола 22 для последующих операций изготовления. Хотя еще газовый мешок далек от завершения /на этом этапе не подсоединены конечные сегменты/, предложенная крановая система позволяет легко собирать главную секцию газового мешка.

На фиг. 10 можно увидеть, что двигатели 87 групп 40A-I - 48A-I крановых тележек, а также двигатели 96, применяемые для регулирования длины троса 98, могут легко управляться посредством микропроцессора 130. Необходимо только предварительно запрограммировать микропроцессор 130 с данными библиотеки 131, показанными на фиг. 11, для их соответствующих положений на различных стадиях сборки газового мешка и обеспечить сигналы управления через регуляторы 132 и 134 двигателей на основе входных данных от датчиков положения 92 и 106. Однако можно применять более сложные системы управления.

Хотя настоящее изобретение было описано на примере конкретного его исполнения, однако следует понять, что это конкретное исполнение является просто иллюстративным, поскольку возможны различные изменения и модификации, которые могут сделать специалисты в данной области техники. Таким образом, настоящее изобретение ограничено только объемом приложенной формулы изобретения.

Настоящее изобретение может применяться в авиационной отрасли промышленности.

Надписи к фигурам

Фиг. 1 - вид в перспективе помещения для сборки газового мешка аэростата.

20 - помещение /ангар/, 22 - пол, 24 - крыша

26A - продольная ось, 26B - вертикальная ось, 26C - поперечная ось

30 - 38 - множество групп рельсов для крана

40A-40I - 48A-48I - множество групп крановых тележек

Фиг. 2 - вид пола помещения и сегментов газового мешка аэростата на различных стадиях сборки.

50, 52, 53, 54 и 55 - подсекции газового мешка

56 - отдельные полосы композиционной ткани, пропитанной термопластичной смолой

58 - полосы достаточной длины, образованные из полосок ткани 56, соединенных встык,

60A - сегмент, образованный из соединенных подсекций 50 - 55,

62 - стабилизаторы.

Фиг. 3 - частичный вид сбоку одной из групп рельсов для крановой тележки.

30 - группа /узел/ рельсов

70A и 70B - два рельса в разнесенной связи

71 - центральная рама

72A и 72B - верхние пути

74A и 74B - нижние пути

76 - зубчатая рейка

80 - рама тележки, имеющая два опорных элемента 81A и 81B,

84A и 82B - верхние колеса, перемещаемые по пути 72A,

83A и 83B - нижние колеса тележки, перемещаемые по пути 74A,

84A и 84B - верхние колеса, перемещаемые по пути 72B,

86A и 86B - нижние колеса, перемещаемые по пути 74B,

87 - двигатель для привода шестерни 88

90 - коробка передач

92 - датчик положения

94 - скоба

96 - лебедка

98 - трос

Фиг. 4 - частичный вид в поперечном разрезе группы рельсов крановой тележки в плоскости 4-4 фиг. 3.

Фиг. 5 - частичный вид в поперечном разрезе рельсов крановой тележки в плоскости 5-5 фиг. 3.

81A - опорный элемент

110 - электрический соединитель

112 - электрическая контактная головка

116A, 116B - провода

117 - изолятор

Фиг. 6 - полусхематический вид предложенной крановой системы, поднимающей первый готовый сегмент с пола.

22 - пол; 24 - дугообразная крыша; 20 - помещение /ангар/

30 - 38 - множество групп рельсов

40A - 48B - группы крановых тележек

60A - сегмент

60B - второй сегмент

40B-48B - 40I-48I - группы тележек

124 и 126 - лебедки.

Фиг. 7 - полусхематический вид предложенной крановой системы, поднимающей три первых готовых сегмента с пола помещения.

20 - помещение, 22 - пол, 24 - дуговидная крыша

30 - 38 - рельсы для крана

40A-48A - крановые тележки

40B-48B - тележки

40C-48C - группы тележек

40D-48D - группы тележек

40E-48E - группы тележек

40G-48G - группы тележек

40H-48H - группы тележек

40I-48I - группы тележек

60A - сегмент

60B - сегмент

60C - сегмент

98 - тросы лебедок

124 - лебедка

126 - лебедка

Фиг. 8 - полусхематический вид предложенной крановой системы, поднимающей все сегменты газового мешка с пола помещения.

22 - пол помещения

24 - дуговидная крыша

30 - 38 - множество групп рельсов

40A-48A - тележки - 40A-48I

40B-48B - тележки - 40l-48I

60A-60I - сегменты

98 - тросы лебедок 96

124 и 126 - лебедки

Фиг. 9 - полусхематический вид предложенного крана, показывающий, что все сегменты соединены в цилиндрическую часть газового мешка.

фиг. 10 - блок-схема системы управления крановой системой.

Система предназначена для сборки газового мешка для аэростата. Помещение (20) имеет пол (22) и крышу (24) над ним с продольной, вертикальной и поперечной осями (26 А, В, С). Имеется множество групп рельсов (30-38) для крановых тележек в форме дуг, сцентрированных с поперечной осью (26С) и установленных внутри помещения (20). Группы рельсов (30-38) для тележек расположены вдоль продольной оси (26А). Множество крановых тележек 40А-1-48А-1 установлены с возможностью перемещения на рельсах каждой группы рельсов (30-38), крана. Каждая тележка включает в себя лебедку, установленную на ней и имеющую растягиваемый и отводимый назад трос. Предусмотрена система управления для перемещения крановых тележек рядами, сцентрированными с продольной осью 26А помещения, по группам рельсов (30-38) в конкретные места вдоль поперечной оси (26С) и для регулирования длины тросов лебедок в каждом ряду в функции расстояния каждого ряда вдоль поперечной оси (26С) помещения (20). Изобретение направлено на повышение производительности сборки мешков аэростатов. 4 з.п. ф-лы, 11 ил.

| Грузоподъемная установка | 1974 |

|

SU586096A1 |

Авторы

Даты

1999-09-10—Публикация

1995-07-21—Подача