Изобретение относится к строительным материалам, в частности к легким полистиролбетонным смесям, используемым в промышленности строительных материалов для изготовления полистиролбетонных изделий и конструкций, обладающих относительно низкой плотностью, высокими теплозащитными свойствами и экономической безопасностью.

Известна сырьевая смесь для производства теплоизоляционных изделий, включающая ортофосфорную кислоту 8-14%, каолин 3,5-7,5%, тонкомолотый карбонат 9,5-13,5%, шамот - остальное [1]. Недостатком известного технического решения является относительно высокая плотность готовых изделий и низкое термическое сопротивление переносу тепла.

Известна сырьевая смесь для приготовления легких бетонов, содержащая низкомодульное жидкое стекло 5-15%, вспученный перлит 45-55% и молотый доменный гранулированный шлак - остальное [2]. Недостатком известного технического решения является относительно высокая плотность готового материала и его относительно низкие теплозащитные свойства.

Наиболее близким из предлагаемых по технической сущности и достигаемому эффекту является состав для изготовления полистиролбетонных изделий, включающий, мас. %: цемент 67,0-75,0, гранулы термостатированного пенополистирола 4,57-5,55, полимерную добавку 0,25-0,45 и воду - остальное, а в качестве полимерной добавки содержит смесь: смола древесная омыленная 15-35, смесь дикарбоновых кислот 35-60 и смесь солей дикарбоновых кислот 25-30 [3]. Недостатком известного технического решения является относительно низкая прочность готовых изделий.

Цель изобретения - снижение плотности полистиролбетона, а также увеличение его теплозащитных свойств и прочностных показателей готовых изделий.

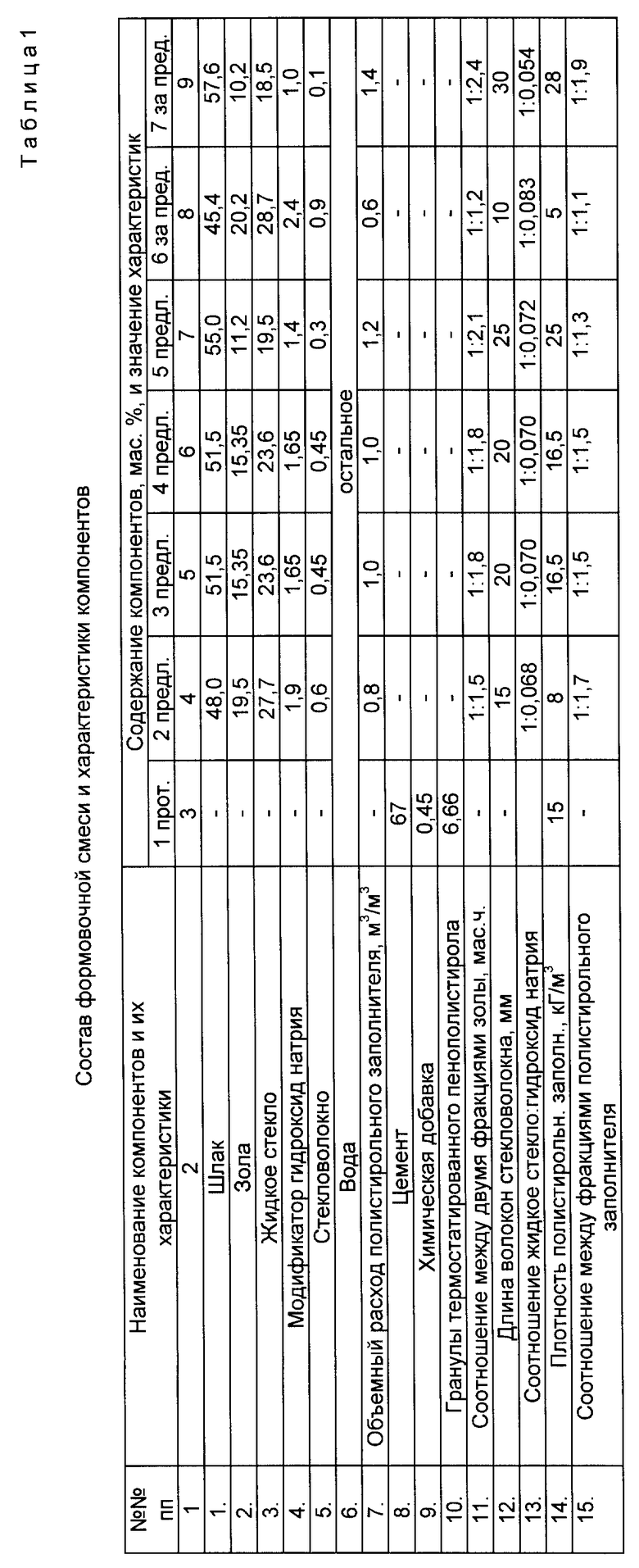

Поставленная цель достигается тем, что формовочная смесь для изготовления легких строительных изделий, включающая вяжущее, полистирольный заполнитель, модификатор и воду, в качестве вяжущего содержит золошлакощелочное вяжущее, включающее шлак с удельной поверхностью 350-450 м2/кг с модулем основности, равном или больше единицы, золу двух фракций с удельной поверхностью 80-150 м2/кг и 450-600 м2/кг при их массовом соотношении 1:(1,5-2,1), жидкое стекло с модулем основности, равном или больше единицы, причем требуемый силикатный модуль жидкого стекла установлен дополнительным введением гидроксида натрия при массовом соотношении жидкое стекло : гидроксид натрия, равном 1:(0,06-0,09), а в качестве армирующего компонента она содержит щелочестойкое стекловолокно в виде жгута или индивидуальных волокон длиной 15-25 мм при массовом соотношении компонентов растворной части, %: шлак 48-55, зола 11,2-19,5, жидкое стекло 19,5-27,7, гидроксид натрия 1,4-1,9, стекловолокно 0,3-0,6, вода - остальное, а в качестве полистирольного заполнителя она содержит вспененные гранулы суспензионного полистирола типа ПВС-С плотностью 8-25 кг/м3 двух фракций с размером гранул 0,2-4,2 мм и 5,8-18,2 мм при их массовом соотношении 1: (1,3-1,7) при удельном объемном расходе 0,8-1,2 м3 полистирольного заполнителя на 1 м3 формовочной смеси.

В работе были использованы следующие материалы: доменный шлак Криворожского металлургического завода им. В.И.Ленина состава, мас.%: SiO2 37,2-43; Al2O3 6,3-8,5; FeO 0,21-0,39; MnO 0,75-1,33; CaO 45-51; MgO 1,9-2,5; SO2 1,3-1,62; S 0,45-0,6;

модуль основности 1,05-1,15; модуль активности 0,19-0,23; зола состава, мас. %: SiO2 24,0-43,4; Al2O3 8,6-13,0; CaO 16,8-24,5; Fe2O3 3,3-5,8; MgO 1,6-3,6; Na2O 2,1-6,8; K2O 1,3-6,4; SO3 2,8-6,9; C 0,8-2,5; п.п.п. 5,8-10,6, жидкое стекло по ГОСТ 13078-81 с модулем основности ≥ 1, гидроксид натрия по ГОСТ 2263-79, стекловолокно щелочестойкое по ТУ 21-23-12-110-96, полистирольный заполнитель для бетона по ТУ 5712-161-00284807-96, вода техническая для бетона по ГОСТ 2874-82.

Методика приготовления формовочной смеси заключалась в следующем.

В смеситель лабораторного типа сначала подавали расчетное количество полистирольного заполнителя и при работающей мешалке вели обработку его 1/10 частью предварительно приготовленного водного раствора жидкого стекла, модифицированного гидроксидом натрия до модуля основности ≥ 1 и смесь перемешивали 3-5 мин. Затем сюда же загружали постепенно расчетное количество золошлаковой смеси и одновременно подавали расчетное количество стекловолокна с последующим перемешиванием вновь образующейся смеси в течение 2-3 мин. В момент достижения наивысшей степени гомогенизации в полусухую смесь вводили остаточное количество рабочего раствора затворения (9/10 частей) и смесь тщательно перемешивали до образования однородной формовочной массы, из которой готовили образцы-кубы размером 10 • 10 • 10 см по стандартной методике изготовления образцов лабораторного типа.

Тепловую обработку образцов вели в пропарочной камере по режиму 2-3-12-6 при температуре изотермической выдержки 85 ± 5oC.

Механическую прочность готовых шлакополистиролбетонных изделий (ШПСБ) определяли по ГОСТ 17117.10-81, плотность - по ГОСТ 17117.3-81, сорбционное увлажнение при капиллярном подсосе - по ГОСТ 17117.5-81, теплопроводность - по ГОСТ 7076-87.

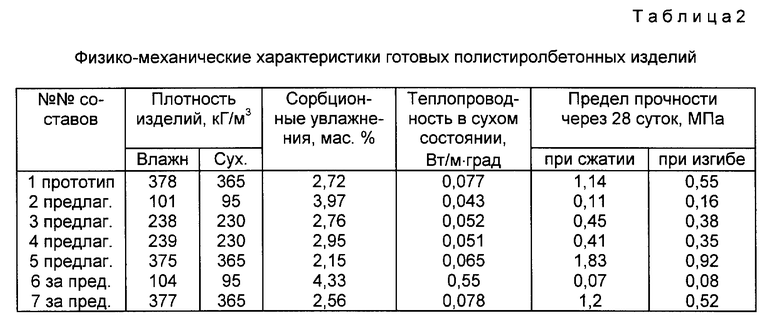

Конкретные примеры практической реализации предложенного технического решения приведены в табл. 1 и 2.

Сопоставительный анализ табличных данных показывает, что применение предлагаемого технического решения позволяет получать особо легкие полистиролбетонные изделия, отличающиеся более высокими физико-механическими показателями по сравнению с известным техническим решением при прочих равных условиях. Если предел прочности при сжатии ПСБ, полученного из известной формовочной смеси, для плотностей 95, 230 и 365 кг/м3 соответственно равен 0,06, 0,28 и 1,14 МПа, то тот же показатель для предложенного технического решения соответственно составил 0,11, 0,43 и 1,83 МПа (оп. N 2-5), что примерно в два раза выше по сравнению с известным техническим решением. При этом не произошло ухудшения теплотехнических свойств готового бетона и его сорбционного увлажнения.

То же самое наблюдается и в закономерностях изменения предела прочности при изгибе.

Применение же предлагаемого технического решения за пределами заявленных условий (оп. N 6-7) не приводит к достижению положительных результатов.

Источники информации

1. SU, авторское свидетельство, 927778, кл. C 04 B 28/34, 1982.

2. SU, авторское свидетельство, 833745, кл. C 04 B 14/20, 1981.

3. RU, заявка 94005054, кл. C 04 B 40/00, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКОЩЕЛОЧНОЙ ЯЧЕИСТЫЙ БЕТОН | 1996 |

|

RU2123484C1 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ДЕТОКСИКАЦИИ И УТИЛИЗАЦИИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 1997 |

|

RU2123989C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 1997 |

|

RU2136635C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛЬНОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2100322C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗАВТОКЛАВНОГО ОСОБО ЛЕГКОГО БЕТОНА НА ЦЕМЕНТНОМ ВЯЖУЩЕМ | 1997 |

|

RU2132835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1993 |

|

RU2090532C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1998 |

|

RU2150446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ, ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082695C1 |

Формовочная смесь для изготовления легких строительных изделий содержит в качестве вяжущего золошлакощелочное вяжущее, включающее шлак с удельной поверхностью 350 - 450 м2/кГ с модулем основности, равном или больше единицы, золу двух фракций, жидкое стекло, гидросиликат натрия, щелочестойкое стекловолокно в виде жгута или индивидуальных волокон и воду при их массовом соотношении соответственно 48 - 55, 11,2 - 19,5, 19,5 - 25,7, 1,4 - 1,9, 0,3 - 0,6 вода - остальное. В качестве заполнителя она содержит вспененные гранулы полистирола плотностью 8 - 25 кг/м3, при удельном объемном расходе полистирольного заполнителя 0,8 - 1,2 м3 на 1 м3 формовочной смеси. Получают изделия с высокими теплозащитными и прочностными свойствами. 2 табл.

Формовочная смесь для изготовления легких строительных изделий, включающая вяжущее, полистирольный заполнитель, модификатор и воду, отличающаяся тем, что она в качестве вяжущего содержит золошлакощелочное вяжущее, включающее шлак с удельной поверхностью 350-450 м2/кг с модулем основности, равном или большем единицы, золу двух фракций с удельной поверхностью 80-150 м2/кг и 450-600 м2/кг при их массовом соотношении 1:(1,5-2,1), жидкое стекло с модулем основности, равном или большем единицы, причем требуемый силикатный модуль жидкого стекла установлен дополнительным введением гидроксида натрия при массовом соотношении жидкое стекло:гидроксид натрия, равном 1: (0,06-0,09), а в качестве армирующего компонента она содержит щелочестойкое стекловолокно в виде жгута или индивидуальных волокон длиной 15 - 25 мм при массовом соотношении компонентов растворной части, %:

Шлак - 48 - 55

Зола - 11,2-19,5

Жидкое стекло - 19,5-25,7

Гидроксид натрия - 1,4 - 1,9

Стекловолокно - 0,3-0,6

Вода - Остальное

а в качестве полистирольного заполнителя она содержит вспененные гранулы суспензионного полистирола типа ПСВ-С плотностью 8-25 кг/м3 двух фракций с размером гранул 0,2-4,2 мм и 6,8-18,2 мм при их массовом соотношении 1: (1,6-2,0) при удельном объемном расходе 0,8-1,2 м3 полистирольного заполнителя на 1 м3 формовочной смеси.

| RU заявка 94005054, 20.10.95 | |||

| SU, 833745, 30.05.81 | |||

| Сырьевая смесь для производства теплоизоляционных изделий | 1980 |

|

SU927778A1 |

| Легкобетонная смесь и способ ее получения | 1980 |

|

SU948948A1 |

| Способ приготовления легкобетонной смеси | 1990 |

|

SU1763430A1 |

Авторы

Даты

1998-10-20—Публикация

1997-02-26—Подача