Изобретение относится к обработке углеводородов, более конкретно к способу снижения концентрации токсических ароматов в углеводородной смеси.

Широко известно полностью или частично выделять компоненты из углеводородной смеси с помощью термических или механических методов, например, путем фракционной перегонки или экстракции (см., например, Ф.А. Хенглайн, Grundrib der chemischen Technik, издательство Хеми ГмбХ, г. Вайнхайм, 1963, стр. 90-110).

Известный способ можно также использовать для снижения концентрации токсических ароматических веществ в углеводородной смеси. Однако для достижения приемлемых результатов приемы известного способа являются неэкономичными.

Задачей изобретения является разработка экономичного способа снижения концентрации токсических ароматов в углеводородной смеси.

Данная задача решается предлагаемым способом снижения концентрации токсических ароматов в углеводородной смеси путем обработки агентом за счет того, что обработку агентом осуществляют путем пропускания исходной углеводородной смеси вместе по меньшей мере с одним олефиновым углеводородом через реакционную зону, содержащую неподвижный слой частиц инертного полярного материала, в присутствии в качестве катализатора фторированной сульфокислоты с последующим отводом потока алкилированных углеводородов из реакционной зоны.

В качестве катализатора предпочтительно используют перфторалкилсульфокислоты с 1 - 5 атомами углерода. Наиболее предпочтительным катализатором является трифторметансульфокислота.

Благодаря высокой эффективности и устойчивости фторированного сульфокислотного катализатора во время обработки исходной углеводородной смеси, результатом которой является алкилирование углеводородов, кислотный катализатор должен наноситься только в малом количестве на инертный полярный материал с тем, чтобы обеспечить высокий выход алкилированных продуктов. Так, например, при применении в качестве инертного полярного материала двуокиси кремния 0,1 - 200 мл, предпочтительно 1 - 100 мл, наиболее предпочтительно 5 - 50 мл кислоты на 1 см2 площади, занятой частицами инертного полярного материала в реакционной зоне, достаточны для обеспечения высокой степени алкилирования.

Кроме двуокиси кремния в качестве инертного полярного материала можно использовать любой полярный и неосновный огнеупорный материал. Предпочтительными материалами являются двуокись кремния, борат алюминия, фосфат бора, сульфат бора, двуокись циркония, двуокись титана, оксиды ниобия, оксиды олова или их смеси.

В результате взаимодействия полярных групп молекул инертного материала и полярных групп молекул фторированной сульфокислоты кислота в точно определенной зоне прочно адсорбируется на частицах инертного материала и таким образом образуется реакционная зона. Ширина полосы адсорбированной кислоты, где протекает реакция алкилирования, определяется количеством используемого инертного полярного материала.

Исходный углеводородный поток можно пропускать через реакционную зону при температуре от - 40 до 100oC и под давлением 1 - 100 бар абс. в зависимости от состава исходного потока и температуры реакции.

Весовое соотношение ароматов, содержащихся в исходной углеродной смеси, к олефиновым углеводородам, используемым в качестве агента алкилирования, равно 1,5:1 - 30:1.

Во время алкилирования кислотный катализатор и таким образом и реакционная зона в результате взаимодействия с пропускаемой через нее реакционной смесью перемещается в другое место, находящееся ближе к выпускному концу реактора алкилирования.

В качестве теоретического объяснения для этого можно сказать, что вынос фторированной сульфокислоты вызван реакцией в реакционной смеси кислотного катализатора с олефинами, с получением сложного эфира сульфокислоты, который является менее полярным, чем исходная кислота и в реакционной зоне менее прочно адсорбирован на инертном материале. Сложный эфир перемещается вместе с реакционной смесью до расщепления с получением свободной кислоты и карбониевого иона, который реагирует с ароматами с поучением алкилированных ароматических углеводородов.

Скорость перемещения кислотного катализатора в реакторе вместе с частицами инертного полярного материала намного меньше скорости перемещения углеводородов в реакционной смеси и целевого продукта, что приводит к более длинному сроку выноса кислотного катализатора по сравнению со сроком выноса углеводородов.

Во время перемещения кислотного катализатора и реакционной зоны на частицах инертного полярного материала каталитическое действие фторированной сульфокислоты в основном сохраняется, и кислота еще каталитически активна, когда реакционная зона достигает выпускного конца реактора.

При достижении кислотой выпускного конца реактора алкилирования ее можно использовать для осуществления последующего процесса, без ее рекуперации. Таким образом переменяют направление потока реакционной смеси, подаваемой в реактор алкилирования, и в результате описанного взаимодействия с реакционной смесью реакционная зона перемещается в направлении противоположного конца реактора.

Путем описанной периодической перемены направления реакционной смеси и перемещения реакционной зоны в реакторе с одного до другого конца слоя частиц инертного полярного материала можно даже при использовании небольшого количества кислотного катализатора обеспечить большой выход алкилированных ароматов без восстановления или рекуперации используемого катализатора на долгое время.

При перемене направления потока реакционной смеси маленькая часть подаваемой непосредственно перед этим смеси еще не находится в реакционной зоне и поэтому покидает реактор в непрореагировавшей форме.

Поэтому та часть реакционной смеси, которая отводится из реактора алкилирования во время перемены направления потока реакционной смеси, рециркулируется на впускной конец реактора.

Вместо рециркуляции части реакционной смеси во время перемены направления потока смесь, покидающую реактор непосредственно после перемены добавления реакционной смеси, можно подавать в установленный за первым реактором второй реактор алкилирования, в котором углеводородный поток обрабатывают подобным осуществляемому в первом реакторе путем.

Если проводить предлагаемый способ по меньшей мере в двух последовательно включенных реакторах, то поток исходной углеводородной смеси и олефинового углеводорода последовательно пропускают в одном направлении через реакторы, имеющие реакционную зону, содержащую в качестве катализатора фторированной сульфокислоты, адсорбированной на инертном полярном материале, размещенном в реакторе. При этом кислотный катализатор вместе с реакционной смесью последовательно пропускают через первый и второй реакторы и его рециркулируют в первый реактор в том случае, если он покидает второй реактора без перемены направления потока углеводородов. Преимущество циркуляции кислотного катализатора по меньшей мере между двумя реакторами заключается в том, что инертный полярный материал в реакторах можно промывать после перевода кислотного катализатора в следующий реактор, благодаря чему оставшиеся непрореагировавшие углеводороды приводят в контакт с кислотным катализатором в реакторе, в котором он имеется.

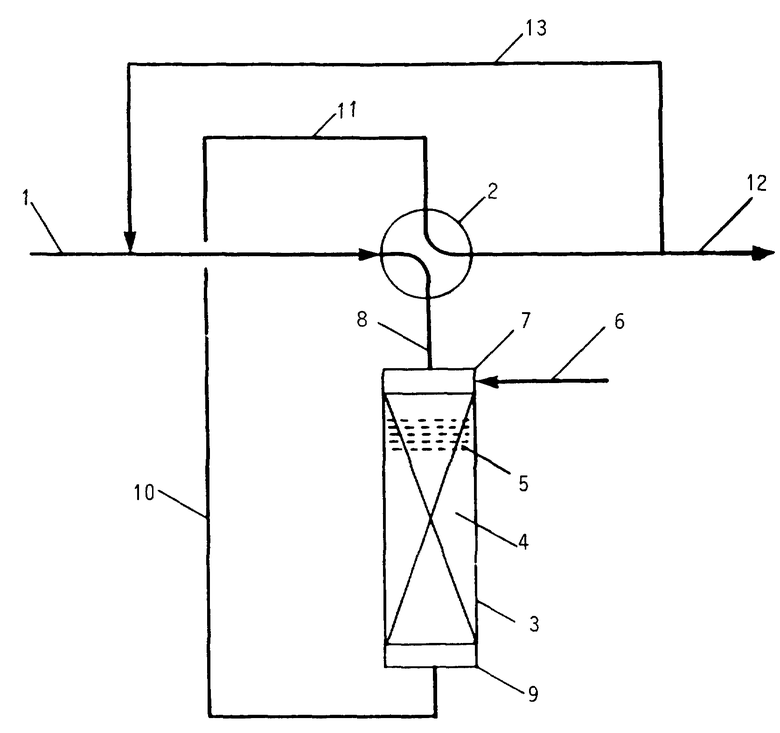

Изобретение иллюстрируется приложенным чертежом, который представляет собой технологическую схему предпочтительной формы осуществления изобретения.

Поток содержащей ароматы углеводородной смеси и по меньшей мере одного олефинового углеводорода подают по линии 1 через четырехходовой клапан 2 в реактор 3, нагруженный неподвижным слоем частиц инертного полярного материала 4. В этом реакторе создают реакционную зону 5 путем подачи на материал 4 по линии 6 фторированной сульфокислоты. Как показано на чертеже, в начале процесса по изобретению реакционная зона 5 размещена вблизи конца 7 реактора 3. Поток сырья попадает в реактор у конца 7 по линии 8 за счет того, что клапан 2 открывает проход из линии 1 в линию 8.

Во время осуществления процесса по изобретению поток сырья пропускают через реакционную зону 5 в направлении конца 9 реактора 3. В реакционной зоне 5 углеводородное сырье вступает в реакцию с олефиновым агентом алкилирования, которая катализируется фторированной сульфокислотой, адсорбированной на полярном инертном материале 4. Содержащие алкилированные продукты поток отводят по линии 10 у конца 9 реактора 3. Согласно показанному на чертеже рабочему положению клапана 2 линия 10 связана с линиями 11 и 12, по которым поток продукта выводят из процесса и подают либо в не показанную на чертеже емкость на хранение, или же на переработку.

Во время начальной стадии процесса поток реакционной зоны 5 перемещается от конца 7 до конца 9 реактора 3 в результате вышеописанного взаимодействия углеводородного сырья с агентом алкилирования. По достижении положения вблизи конца 9 направление потока реакционной смеси в реакторе 3 перемещяется путем переключения клапана 2, предназначенного для связывания линий 1 и 11. В этом положении клапана 2 поток в линии 11 подают в реактор 3 у конца 9 и реакционная зона перемещается в направлении конца 7 реактора 3. В таком случае поток целевого продукта отводят у конца 7 реактора 3 по линии 8, которая связывается с линией 11 при помощи клапана 2. В начале каждой стадии процесса та часть исходного сырья, которую подают в реактор 3 непосредственно перед переменой направления потока и которая еще не проходила через реакционную зону 5, будет отводиться из реактора 3 в непрореагировавшей форме. Данную непрореагировавшую часть сырья рециркулируют из линии 11 по линии 13 в линию 1 на начальной стадии каждого цикла предлагаемого способа.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Процесс осуществляют в выполненном из нержавеющей стали трубчатом реакторе, имеющем наружный диаметр 0,635 см и длину 6 м. Трубчатый реактор содержит 100 мл силикагеля величиной частиц 0,2 - 0,5 мм, служащего в качестве инертного полярного материала (выпускаемого по названием Мерк 100 фирмой Мерк, DE). На впускном конце трубчатого реактора на силикагель подают 6 мл катализатора, трифторметансульфокислоты. Во время процесса алкилирования температуру реактора поддерживают на 40oС путем погружения его в термостатированную водяную ванну. В данном трубчатом реакторе алкилированию подвергают смесь, состоящую из 10 мас.% бензола, 5 мас.% пропена и 85 мас.% изобутана.

В качестве целевого продукта из реактора отводят смесь алкилированных алифатических и ароматических соединений. При этом фракция ароматов состоит из 34 мас.% бензола, 27 мас.% моноалкилбензола, 20 мас.% диалкилбензолов и 19 мас.% триалкилбензолов.

Пример 2. Повторяют пример 1 с той лишь разницей, что в реактор подают реакционную смесь, состоящую из 20 мас.% бензола, 4 мас.% 2-бутена и 76 мас. % изобутана. Получают смесь алкилированных алифатических и ароматических углеводородов, фракция ароматов которой состоит из 69 мас.% бензола, 23 мас. % бутилбензола, 7 мас.% дибутилбензола и 1 мас.% трибутилбензола.

Пример 3. Повторяют пример 1 с той лишь разницей, что в реактор подают реакционную смесь, состоящую из 10 мас.% бензола, 5 мас.% пропена и 5 мас.% агента алкилирования, 1-бутена, и 80 мас.% изобутана. Получают смесь алкилированных алифатических ароматических соединений, ароматическая фракция которой состоит из 17 мас.% бензола, 12 мас.% изопропилбензола, 12 мас.% бутилбензола, 31 мас.% диалкилбензолов и 28 мас.% триалкилбензолов, включающих 1,8 мас.% трибутилбензола.

Пример 4. Повторяют пример 1 с той лишь разницей, что в реактор подают реакционную смесь, состоящую из 70 мас.% получаемой при риформинге фракции, содержащей 63,2% алифатов C5 и C6, 33,5% бензола, 3,3% толуола и 30 мас.% пропена. Скорость подачи составляет 3,2 г/мин, а рецикл - примерно 14 г/мин. Получают смесь алкилированных алифатических ароматических соединений, ароматическая фракция которой состоит из 20 мас.% бензола, 13 мас.% изопропилбензола, 11 мас. % бутилбензола, 16 мас.% диалкилбензолов, 35 мас.% триалкилбензолов и 5 мас.% тетраалкилированных бензолов.

Описывается способ снижения концентрации токсических ароматов в углеводородной смеси путем обработки агентом, при этом обработку агентом осуществляют путем пропускания исходной углеводородной смеси вместе по меньшей мере с одним олефиновым углеводородом через реакционную зону, содержащую неподвижный слой частиц инертного полярного материала, в присутствии в качестве катализатора фторированной сульфокислоты с последующим отводом потока алкилированных углеводородов из реакционной зоны. Технический результат - повышение экономичности способа. 5 з.п. ф-лы, 1 ил.

| RU 94028658 A1, 20.06.96 | |||

| SU 924028 A, 1982 | |||

| ЭЛЕКТРОД ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПЛАСТМАССОВЫХ ЗАГОТОВОК | 0 |

|

SU337273A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1999-09-10—Публикация

1996-06-13—Подача