Изобретение относится к получению веществ, предназначенных для использования в моторах, более конкретно к способу получения углеводородной фракции, предназначенной для использования в моторах.

Известен способ получения углеводородной фракции, предназначенной для использования в моторах, в частности бензиновой фракции, путем жидкофазного алкилирования алифатических углеводородов олефиновыми углеводородами в присутствии фторированной сульфокислоты в качестве катализатора, адсорбированной на гранулированном инертном материале, используемом в качестве неподвижного слоя, и последующего выделения целевого продукта (см. патент РФ N 2009111 C1, МКИ C 07 C 2/62, опубликованный 15-го марта 1994 г.).

Известный способ можно проводить в одну или две стадии, причем в последнем случае продукт алкилирования первой стадии непосредственно подают на вторую стадию.

Недостаток известного способа заключается в том, что результаты алкилирования не всегда являются удовлетворительными, что обусловлено относительно большим перепадом давления.

Задачей изобретение является разработка способа получения углеводородной фракции, предназначенной для использования в моторах, который обеспечивает осуществление процесса в условиях меньшего перепада давления.

Данная задача решается в способе получения углеводородной фракции, предназначенной для использования в моторах, включающем по меньшей мере двустадийное жидкофазное алкилирование алифатических углеводородов олефиновыми углеводородами в присутствии фторированной сульфокислоты в качестве катализатора, адсорбированной на гранулированном инертном материале, используемом в качестве неподвижного слоя, и последующего выделения целевого продукта, за счет того, что реакционную смесь, отводимую из первой стадии, подают на промежуточную стадию; из которой часть реакционной смеси отводят и подают на вторую стадию алкилирования и отводимую из промежуточной стадии часть реакционной смеси заменяют реакционной смесью, отводимой из первой стадии.

Отличительный признак предлагаемого способа обеспечивает уменьшенную концентрацию катализатора в реакционной смеси, отводимой из промежуточной стадии, по сравнению с концентрацией катализатора в реакционной смеси из первой стадии алкилирования, подаваемой на промежуточную стадию.

Часть целевого продукта можно рециркулировать на первую стадию алкилирования. Реагенты и катализатор можно подавать на первую стадию алкилирования одновременно или же отдельно. В случае отдельной подачи катализатор можно подавать в качестве раствора в углеводородах с 3-9 атомами углерода. При этом в качестве предпочтительного растворителя используют углеводород с 3-5 атомами углерода. В качестве растворителя можно использовать продукт, отводимый из первой или второй стадии алкилирования.

Отводимую из промежуточной стадии реакционную смесь предпочтительно подают в верхнюю часть второго реактора для осуществления второй стадии алкилирования.

Предлагаемый способ поясняется следующими примерами.

Пример 1

Процесс осуществляют в установке, состоящей из двух реакторов с внутренним диаметром по 0,25 дюйма и общей длиной по 6 м, между которыми размещен промежуточный сосуд емкостью 40 мл. Реакторы содержат по 100 мл двуокиси кремния марки Мерк 100. При этом промежуточный сосуд непосредственно подключен к выпускному концу первого реактора.

Алкилирование парафинов олефинами осуществляют путем пропускания через первый реактор 1000 г/см · ч потока, представляющего собой 5%-ный по весу раствор 2-бутена в изобутанах, при температуре 0-80oC. В начале процесса через впускной конец первого реактора подают 6 мл трифторметансульфокислоты в качестве катализатора. Реакционную смесь, получаемую в первом реакторе, подают в промежуточный сосуд, из которого часть смеси отводят и подают во второй реактор. Продукт второй стадии алкилирования отводят и подают на анализ. Часть реакционной смеси, отводимой из промежуточного сосуда, заменяют реакционной смесью, покидающей первый реактор.

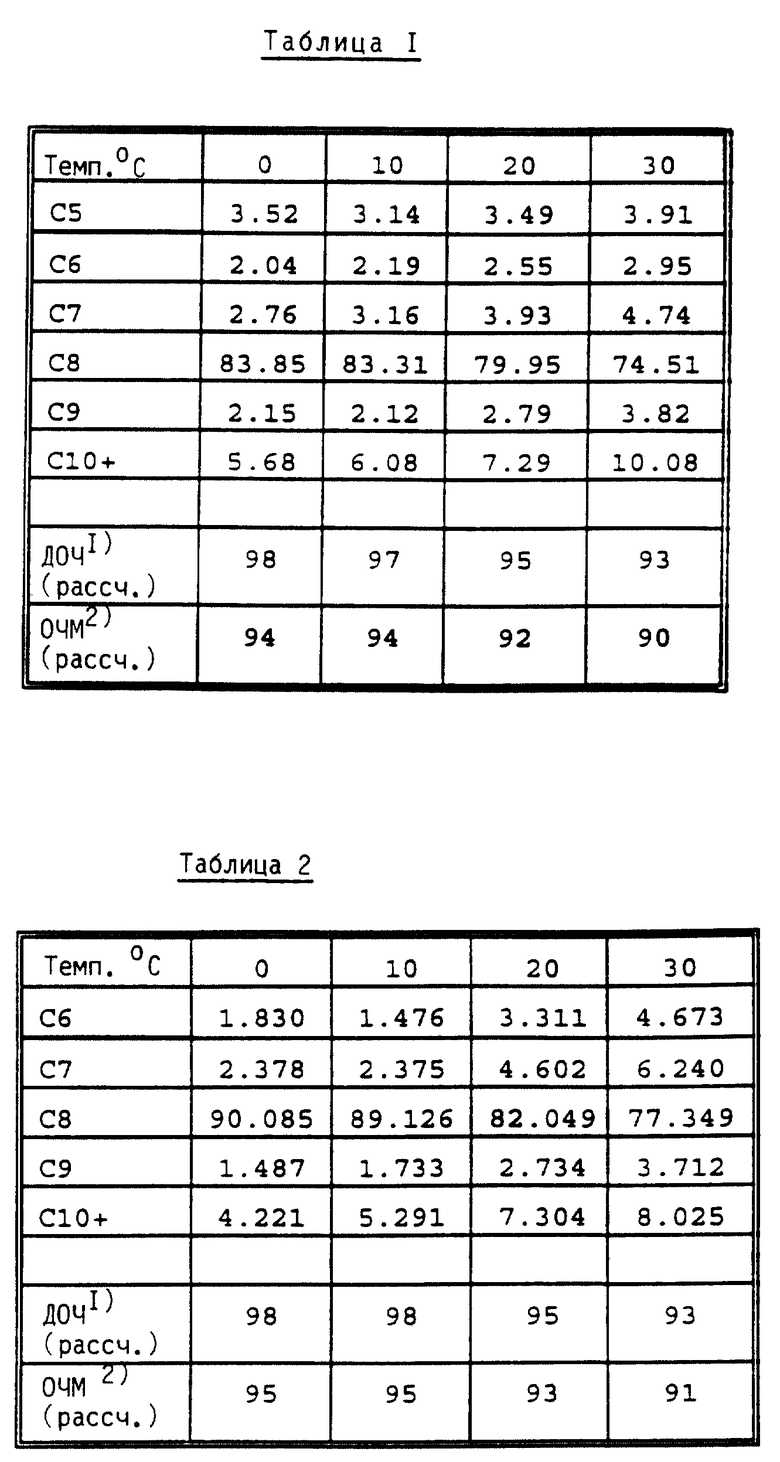

Режим алкилирования и его результаты сведены в нижепредставленной таблице 1.

Сравнительный пример А

Повторяют пример 1 с той лишь разницей, что покидающую первый реактор реакционную смесь непосредственно подают во второй реактор, т.е. без пропускания через промежуточный сосуд.

Результаты данного опыта сведены в нижепредставленной таблице 2.

Пример 2

Повторяют пример 1 с той лишь разницей, что на двустадийное алкилирование подают 1000 г/см2 · ч 7,5%-го по весу пропена в изобутанах и процесс осуществляют при температурах от 0 до 30oC.

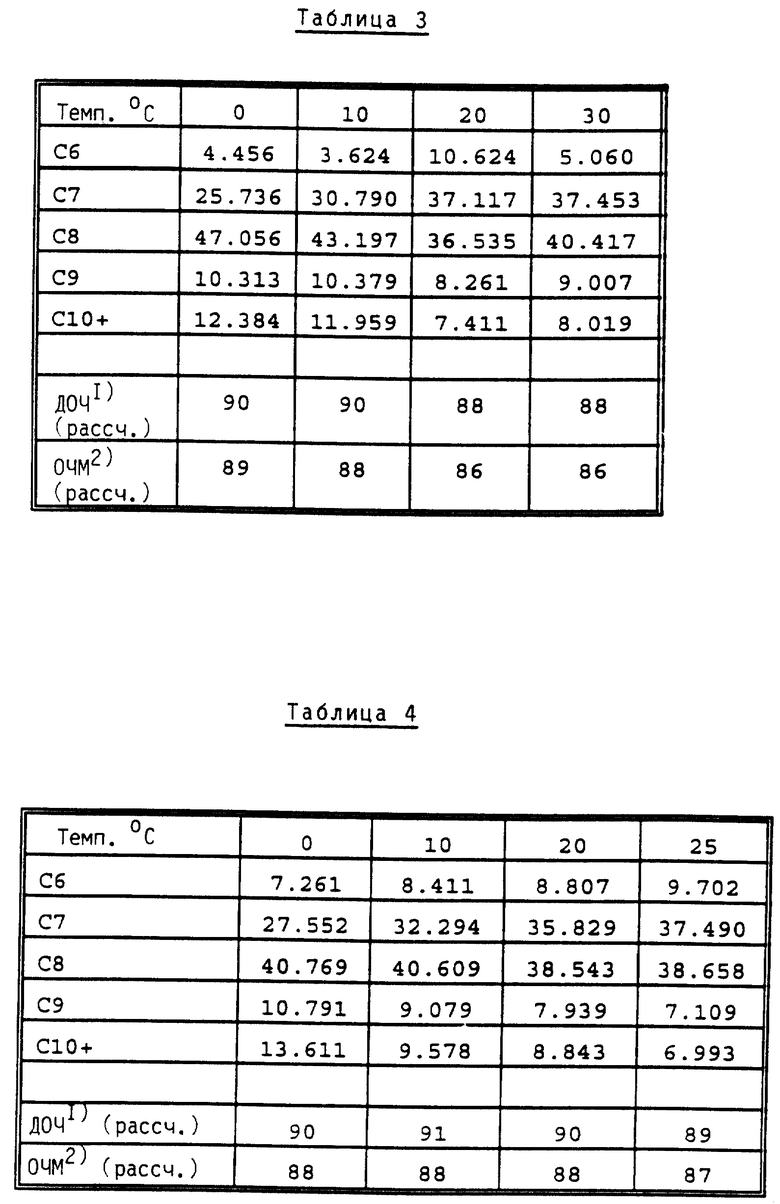

Результаты данного опыта сведены в нижепредставленной таблице 3.

Сравнительный пример Б

Повторяют пример 2 с той лишь разницей, что покидающую первый реактор реакционную смесь непосредственно подают во второй реактор, т.е. без пропускания через промежуточный сосуд.

Результаты данного опыта сведены в нижепредставленной таблице 4.

Примечания к таблицам:

1) ДОЧ = дорожное октановое число;

2) ОЧМ = октановое число, определенное моторным методом.

Пример 3

Смесь 20%-го по весу пропилена и 80%-го по весу изобутана подают на двустадийное алкилирование в вышеописанной установке. При этом перед подачей в первый реактор сырье разбавляют отводимым из второго реактора продуктом, который рециркулируют в первый реактор в количестве, доводящем концентрацию олефина на впуске первого реактора до 2 вес.%. При этом общая масса углеводородного потока через установку составляет 420 г/см2 · ч. В указанных условиях перепад давления в реакторах колеблется между 10 и 12 бар. Получают продукт следующего состава и качества:

C5 - 19,8 вес.%

C6 - 11,3 вес.%

C7 - 24,2 вес.%

C8 - 19,5 вес.%

C9 - 13,5 вес.%

C10 - 11,7 вес.%

ДОЧ (по оценке) - 87

ОЧМ (по оценке) - 87.

Сравнительный пример В

Повторяют пример 3 с той лишь разницей, что покидающую первый реактор реакционную смесь непосредственно подают во второй реактор, т.е. минуя промежуточный сосуд. При этом перепад давления в реакторах увеличивается до 27-34 бар. Получаемый продукт имеет состав, аналогичный составу продукта примера 3.

Однако производительность процесса и выход продукта меньше при непрерывном осуществлении процесса.

Результаты вышеприведенных примеров свидетельствуют о том, что предлагаемый способ позволяет уменьшить перепад давления при одновременном обеспечении получения продукта алкилирования практически того же качества, что и продукт алкилирования, получаемый известным способом.

Использование: нефтехимическая отрасль промышленности. Сущность: алифатические углеводороды подвергают двухстадийному жидкофазному алкилированию олефиновыми углеводородами в присутствии фторированной сульфокислоты, адсорбированной на гранулированном инертном материале, используемом в качестве неподвижного слоя. При этом реакционную смесь, отводимую из первой стадии, подают на промежуточную стадию, из которой часть реакционной смеси отводят и подают на вторую стадию алкилирования, и отводимую из промежуточной стадии часть реакционной смеси заменяют реакционной смесью, отводимой из первой стадии. Технический результат: способ обеспечивает осуществление процесса в условиях меньшего перепада давления. 6 з.п.ф-лы, 4 табл.

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВОЙ ФРАКЦИИ | 1990 |

|

RU2009111C1 |

| Способ получения высокооктанового компонента топлива | 1973 |

|

SU587855A3 |

| Экономайзер | 0 |

|

SU94A1 |

| US 4783567 A, 08.11.1988. | |||

Авторы

Даты

2001-02-27—Публикация

1995-12-01—Подача