Изобретение относится к области машиностроения и может быть попользовано для запирания и пломбирования различных модулей с грузом и транспортных средств (вагонов, контейнеров, фургонов, емкостей, складов и т.д.).

Известно запорно-пломбировочное устройство (см. авторское свидетельство N 1650901, кл E 05 B 65/14, 1989 г), в котором стопорение запирающего элемента, проходящего внутри корпуса, осуществляется механическим способом за счет разрезного кольца, воздействующего одновременно на корпус и запирающий элемент при их относительном движении при запирании и открывании устройства.

Основным недостатком указанного устройства является сложность конструкций, возможность свободного открывания посторонними лицами путем подбора ключей, а также ограниченные технологические возможности для пломбирования модулей с различно удаленными проушинами (петлями) пломбируемых элементов модулей с грузом.

Известно запорно-пломбировочное устройство (см. авторское свидетельство N 2098585, кл E 05 B 39/02, 1997 г), в котором стопорение запирающего элемента, выполненного в виде троса, осуществляется автоматически при помощи стопорного устройства (механическим способом), выполненного в виде подпружиненных шариков, расположенных под углом к оси запирающего элемента.

Основным недостатком указанного устройства является возможность преднамеренной установки запирающего элемента с большой петлей в зоне проушин с последующим хищением мелких или жидких товарно-материальных ценностей (ТМЦ) за счет приоткрывания элементов модуля с грузом, а после хищения - возможность досылки запирающего элемента до конца с образованием уже минимальной петли. В результате этого невозможно установить факт хищения ТМЦ. Кроме того, возможно выведение из строя стопорного устройства (шариков) за счет заклинивания их посторонними предметами, а после хищения ТМЦ - приведение стопорного устройства в нормальное состояние, что также скрывает факт хищения ТМЦ.

Авторское свидетельство и N 2098585, кл. E 05 B 39/02, 1996 г. взято за прототип.

Задачей изобретения является увеличение надежности способа стопорения различных запорно-пломбировочных устройств, исключения возможности сокрытия факта хищения ТМЦ и упрощение конструкции устройств благодаря новому способу стопорения.

Техническое решение этой задачи состоит в том, что в способе стопорения запирающих элементов, в частности в запорно-пломбировочных устройствах, путем ввода в полость корпуса устройства запирающего элемента, снабженного выступами по наружной поверхности в виде прядей троса или кольцевых выступов на стержне с последующим автоматическим стопорением с помощью стопорного устройства, размещенного внутри корпуса, стопорное устройство выполняют в виде размещенных внутри корпуса капсул, заполненных различными и определенными по составу жидкими компонентами, запирающий элемент вводят в корпус с разрушением оболочек капсул и смешением их жидких компонентов между собой и фиксируют в заданном положении от смещения, например, при помощи цанг, а жидкие компоненты, вступая в реакцию между собой, осуществляют полное стопорение за счет кристаллизации смешенных компонентов вокруг всей поверхности запирающего элемента с образованием на нем монолитного твердого выступа. При этом капсулы заполняют жидкими компонентами на разные уровни.

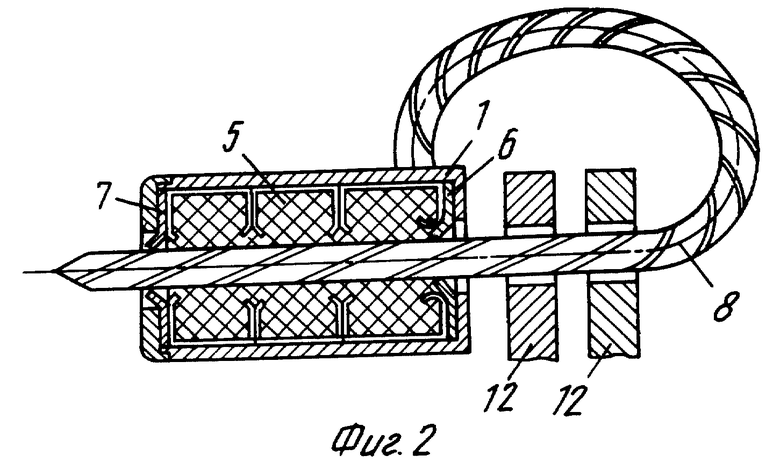

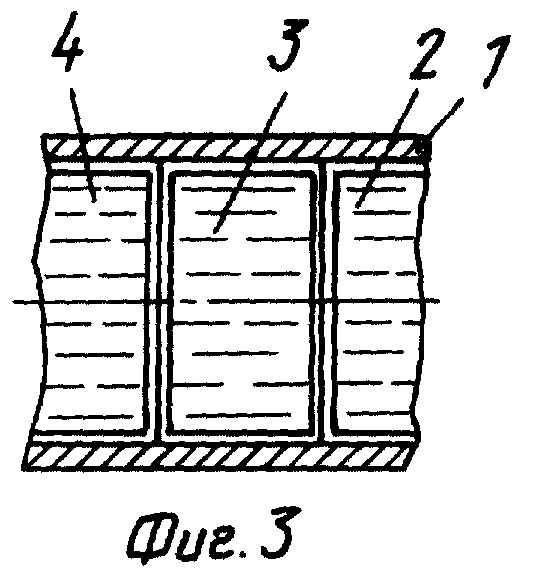

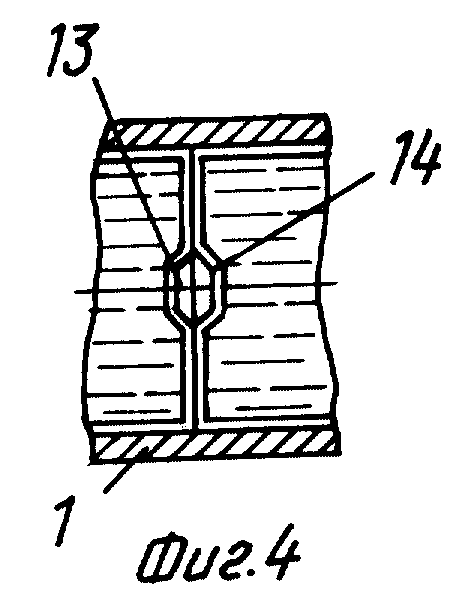

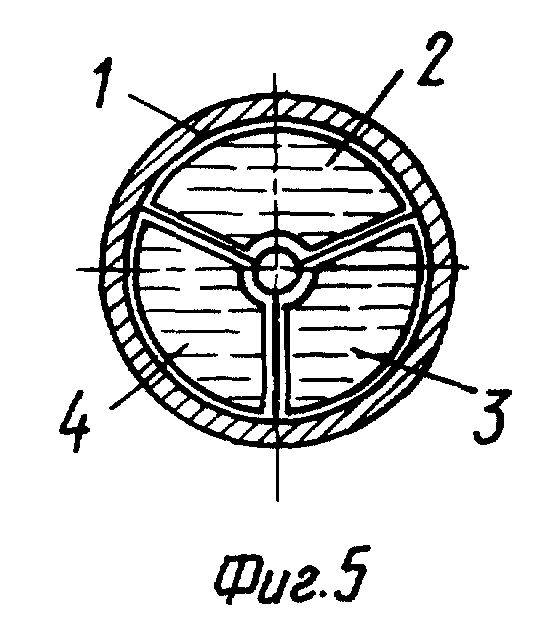

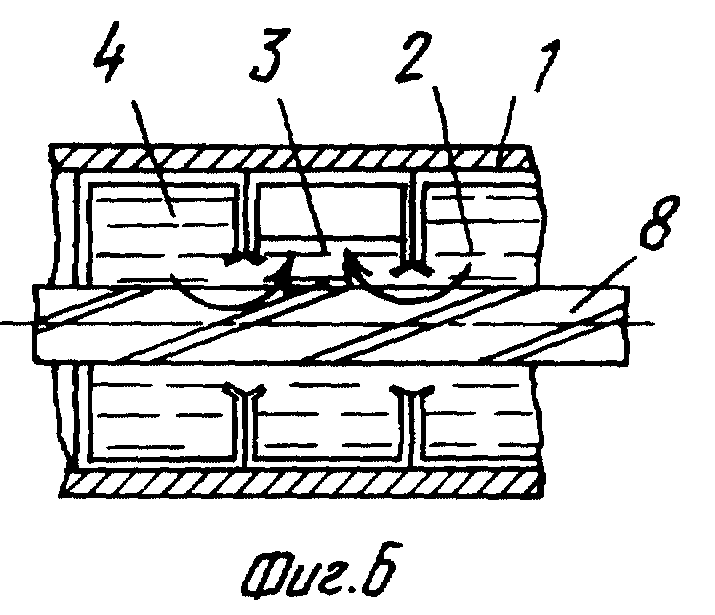

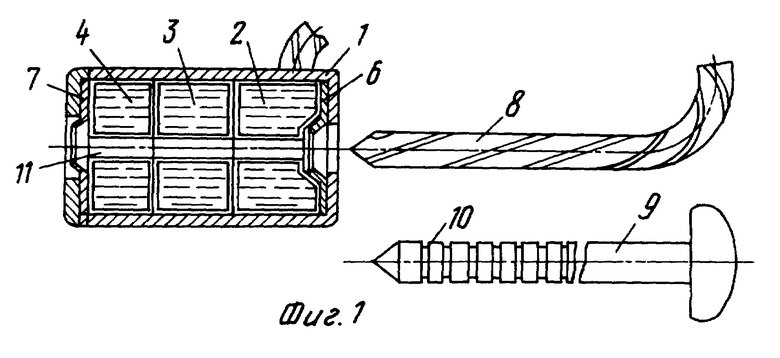

На фиг. 1 изображено запорно-пломбировочное устройство до момента установки его на изделие и стопорения, на фиг.2 - то же запорно-пломбировочное устройство после его установки на изделие и стопорения, на фиг.3 изображен корпус запорно-пломбировочного устройства с капсулами внутри, выполненными без внутреннего отверстия, а на фиг.4 с направляющими выемками. На фиг.5 изображены капсулы в виде секторов, расположенные в одной плоскости, а на фиг. 6 запорно-пломбировочные устройства с капсулами, заполненные компонентами на разные уровни.

В замкнутом корпусе 1 внутри полости размещено соосно сквозным центральным отверстиям корпуса стопорное устройство в виде капсул 2, 3, 4 с различными и определенными по составу жидкими компонентами, при смешении которых мгновенно происходит химическая реакция с кристаллизацией и образованием монолитного твердого вещества 5.

На входе и выходе из корпуса внутри него установлены стопорные шайбы, например, в виде цанги 6 и 7.

Запирающий элемент выполнен в виде троса 8 или стержня 9, на котором образуют кольцевые канавки 10 на длине возможного стопорения на том или ином участке стержня.

Капсулы 2, 3 и 4 выполняют с отверстием 11, меньшим, чем сечение запирающего элемента 8 или 9 (фиг.1) или без отверстия (фиг.3, фиг.4). На фиг.4 в зоне прохождения троса капсулы снабжены направляющими выемками 13, 14, обеспечивающими последовательное направление конца запирающего элемента 8(9) для исключения большого увода и попадание его в цангу 7. Для обеспечения быстрого смешивания жидких компонентов и быстрой кристаллизации капсулы заполняют на разные уровни, что обеспечивает при прорыве стенок капсул направленный перетек компонентов друг к другу по принципу сообщающихся сосудов (фиг.6). Радиальное расположение капсул в виде секторов (фиг.5) также обеспечивает быстрое смещение компонентов.

Процесс стопорения осуществляют следующим образом. Вводят запирающий элемент 8 или 9 в полость корпуса 1 и фиксируют в заданном положении при помощи цанг 6 и 7. При этом разрушаются оболочки капсул 2, 3 и 4, жидкие компоненты капсул перемешиваются между собой и образуют химическую реакцию с процессом кристаллизации с образованием вокруг запирающего элемента 8 или 9 монолитного твердого вещества 5 в виде выступа. В результате этого запирающий элемент будет надежно застопорен в том положении, в котором он был зафиксирован цангами 6 и 7. Его положение нельзя изменить, а следовательно будет невозможно скрыть факт преднамеренной недосылки в корпус запирающего элемента, при котором образуется, например, большая петля в зоне проушин 12 изделия, дающая возможность для хищения товарно-материальных ценностей (жидких или мелких твердых) путем приоткрывания разъемных элементов изделия (крышки, люка, двери и т.д.).

Капсулы 2, 3, и 4 могут располагаться последовательно, как это показано на фиг.1, 2 и 3, и в одной плоскости в виде сопрягаемых секторов с разрушением у вершины секторов (фиг.5).

При заполнении капсул на разные уровни (на фиг.6 в капсуле 3 уровень компонента ниже, чем в капсулах 1 и 4) после разрушения оболочки капсул компоненты в капсулах 1 и 4 будут перетекать по принципу сообщающихся сосудов в зону капсулы 3, обеспечивая активное перемешивание сразу всех компонентов и быструю кристаллизацию.

При вводе запирающего элемента 8 через капсулы со сплошными поперечными стенками (фиг. 3, 4) направляющие выемки 13, 14 исключают увод конца запирающего элемента.

В составе капсул с жидкими компонентами предусмотрена капсула с ускорителем химической реакции, позволяющем быстро осуществить процесс твердой кристаллизации.

Описанный способ стопорения запирающих элементов может быть использован на различных запирающих устройствах (замках, задвижках и т.д.) и в первую очередь на запорно-пломбировочных устройствах. При этом конец запирающего элемента может выступать за корпус или находиться в утопленном в корпусе состоянии. Использование предлагаемого способа стопорения повышает надежность стопорения, исключает возможность сокрытия факта хищения ТМЦ без видимого разрушения пломбы, упрощает конструкцию запорно-пломбировочных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО КОМБИ-1 | 1999 |

|

RU2156344C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 1999 |

|

RU2156346C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО КОМБИ-2 | 1999 |

|

RU2156345C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО "КОМБИ-4" | 1999 |

|

RU2145376C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО "КАПКАН" | 1999 |

|

RU2145377C1 |

| ПЛОМБА | 1999 |

|

RU2156347C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2110098C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2225042C2 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2103462C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2155848C2 |

Изобретение может быть использовано для запирания различных модулей с грузом и транспортные средства с товарно-материальными ценностями (вагоны, контейнеры, емкости, склады и т.п.). В способе стопорения запирающих элементов, в частности в запорно-пломбировочных устройствах, стопорное устройство выполнено в виде размещенных внутри корпуса устройства капсул с различными и определенными по составу жидкими компонентами, которые в процессе ввода в корпус запирающего элемента разрушаются, жидкие компоненты при этом перемешиваются между собой и в результате химической реакции с кристаллизацией образуют монолитный твердый выступ на запирающем элементе. Положительный эффект: высокая надежность стопорения, исключение сокрытия факта хищения товарно-материальных ценностей без видимого разрушения пломбы, универсальность использования, упрощение конструкции запорно-пломбировочных устройств на базе этого способа стопорения. 1 з.п. ф-лы, 6 ил.

| ЗАПОРНО-ПЛОМБИРУЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2098585C1 |

| Запорно-пломбирующее устройство | 1989 |

|

SU1650901A1 |

| Затвор выдвижных дверей, например, железнодорожных товарных вагонов | 1947 |

|

SU71906A1 |

| Самозамыкающаяся пломба Зверева | 1988 |

|

SU1650896A1 |

| US 4991889 A, 26.08.85 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА МАГНИТНОЙЗАПИСИ | 0 |

|

SU255365A1 |

Авторы

Даты

1999-09-10—Публикация

1998-03-26—Подача