Изобретение относится к упаковочному устройству, предназначенному для непрерывного производства асептических герметичных упаковок, содержащих разливаемые пищевые продукты, из трубы из упаковочного материала.

Более точно, упаковочное устройство, в соответствии с настоящим изобретением, предназначено для получения асептических герметичных упаковок, имеющих, по существу, форму параллелепипеда.

Многие разливаемые пищевые продукты, такие как фруктовый сок, пастеризованное или подвергнутое ультравысокотемпературной обработке молоко, вино, томатный соус и т.д., продаются в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером такой упаковки является упаковочный контейнер в виде параллелепипеда, предназначенный для жидких или разливаемых пищевых продуктов, который известен под названием Тетра Брик Асептик (зарегистрированный товарный знак) и образован путем фальцевания и запечатывания свернутого в рулон лентообразного упаковочного материала. Свернутый в рулон упаковочный материал содержит слои волокнистого материала, например, бумаги, покрытые с обеих сторон термопластичным материалом, например, полиэтиленом; и сторона упаковочного материала, которая в конце концов входит в контакт с пищевым продуктом в упаковке, также содержит слой защитного материала, например, листового алюминия, в свою очередь, покрытого слоем термопластичного материала.

Как известно, упаковки вышеуказанного типа изготавливаются на полностью автоматических упаковочных машинах, на которых из упаковочного материала, подаваемого в виде ленты (полосы), образуется непрерывная труба. Лента упаковочного материала стерилизуется на упаковочной машине, например, путем обработки ее химическим стерилизующим средством, таким как раствор, перекиси водорода; после стерилизации стерилизующее средство удаляют с поверхностей упаковочного материала, например, путем испарения за счет нагрева; и простерилизованную таким образом ленту упаковочного материала удерживают в замкнутой стерильной окружающей среде, сгибают и сваривают в продольном направлении для образования трубы.

Трубу заполняют стерилизованным или подвергнутым стерилизации пищевым продуктом и сваривают в поперечных сечениях, которые расположены на одинаковых расстояниях друг от друга, и вдоль которых трубу затем разрезают на подушкообразные упаковочные пакеты и эти пакеты впоследствии механически складывают (фальцуют) в имеющие форму параллелепипеда упаковки.

Известны упаковочные машины вышеуказанного типа, которые содержат два цепных конвейера, образующих соответствующие бесконечные траектории и соответственно оснащенные некоторым количеством зажимов и контрзажимов. Две траектории содержат соответствующие ветви, по существу, обращенные друг к другу и параллельные друг другу, между которыми подается труба из упаковочного материала так, что зажимы на одном конвейере взаимодействуют вдоль указанных ветвей соответствующих траекторий с соответствующими контрзажимами на другом конвейере с целью зажима трубы в ряде последовательных поперечных сечений и тем самым запечатывания упаковок.

Машины данного типа показаны в многочисленных патентах по предшествующему техническому уровню, таких, как патенты США US-A-3300944, US-A-3388525, US-A-5001891, и с ними проводили эксперименты в течение некоторого времени (и они испытывались в течение некоторого времени).

Машины с цепными конвейерами вышеуказанного типа содержат регулирующие (задающие) элементы для регулирования (задания, ограничения) объема упаковок в процессе их образования, которые, по существу, содержат полуформы, смонтированные на соответствующих цепных конвейерах и взаимодействующие парами для схватывания трубы из упаковочного материала, когда зажимы и контрзажимы термосваривают трубу. Поскольку элементы для задания объема образуют часть цепей конвейеров и образуют соответствующие звенья цепей конвейеров, движение элементов определяется траекториями, которые образованы цепями.

По мнению заявителя, известные машины с цепными конвейерами до сих пор не смогли найти надлежащего практического применения вследствие того, что они не могут обеспечить надежное выполнение производственного процесса, при котором упаковки абсолютно не повреждаются, и тем самым асептические свойства содержимого сохраняются.

Более точно, одним из недостатков известных машин является вероятность того, что упаковочный материал будет "защемлен" между парой элементов задания объема при подводе элементов друг к другу, при этом происходит разрыв упаковочного материала, что приводит к остановке машины. Более отрицательным моментом является то, что повреждение упаковочного материала может быть ограничено защитным материалом и поэтому оказаться необнаруженным, следовательно, это приводит к продаже нестерильных упаковок со смертельным риском для потребителя.

Вышеуказанный недостаток обусловлен невозможностью точного регулирования взаимодействия между элементами регулирования объема и трубой из упаковочного материала.

Технической задачей настоящего изобретения является разработка упаковочного устройства для непрерывного "производства асептических герметичных упаковок, содержащих разливаемые пищевые продукты, которое позволяет устранить вышеупомянутые недостатки, как правило, присущие известным машинам.

Данная техническая задача решается за счет того, что разработано упаковочное устройство для непрерывного производства асептических герметичных упаковок, содержащих разливаемый пищевой продукт, из трубы, изготовленной из термосвариваемого упаковочного листового материала и подаваемой вдоль вертикальной траектории подачи, причем указанная труба заполнена указанным пищевым продуктом, и указанное устройство содержит:

первый цепной конвейер, имеющий некоторое количество зажимов и образующий бесконечную первую траекторию, вдоль которой подаются указанные зажимы;

второй цепной конвейер, имеющий некоторое количество контрзажимов и образующий бесконечную вторую траекторию, вдоль которой подаются указанные контрзажимы;

причем указанная первая и указанная вторая траектории содержат соответствующие рабочие участки, расположенные рядом с указанной траекторией подачи трубы из упаковочного материала, и проходят, по существу, симметрично с противоположных сторон от указанной траектории подачи, так что указанные зажимы указанного первого конвейера взаимодействуют с соответствующими указанными контрзажимами указанного второго конвейера вдоль по меньшей мере части соответствующих указанных рабочих участков для зажима указанной трубы в соответствующих расположенных на одинаковых расстояниях друг от друга поперечных сечениях;

причем по меньшей мере указанные зажимы содержат нагревательные средства для термосваривания указанной трубы;

причем указанные цепные конвейеры также содержат соответствующие регулирующие (задающие) устройства для задания объема, которые предназначены для задания объема образуемых упаковок и каждое из которых содержит некоторое количество образующих полуформы элементов (полуформ), взаимодействующих с соответствующими образующими полуформы элементами на другом цепном конвейере для ограничения объема образуемых упаковок, в котором, согласно изобретению, указанные образующие полуформы элементы смонтированы по отдельности на соответствующих указанных зажимах и контрзажимах и присоединены к указанным соответствующим зажимам и контрзажимам таким образом, что обеспечивается возможность их относительного перемещения к указанной траектории подачи указанной трубы из упаковочного материала и от данной траектории; причем указанные устройства для задания объема также содержат для каждого указанного цепного конвейера направляющие средства, которые предназначены для направления указанных образующих полуформы элементов, проходят вдоль указанных рабочих участков соответствующих указанных траекторий и обеспечивают управление указанным относительным перемещением указанных образующих полуформы элементов.

Следовательно, в соответствии с настоящим изобретением, управление перемещением образующих полуформы элементов осуществляется, по существу, независимо от управления перемещением соответствующих зажимов и контрзажимов с тем, чтобы обеспечить оптимальное взаимодействие между образующими полуформы элементами и упаковочным материалом.

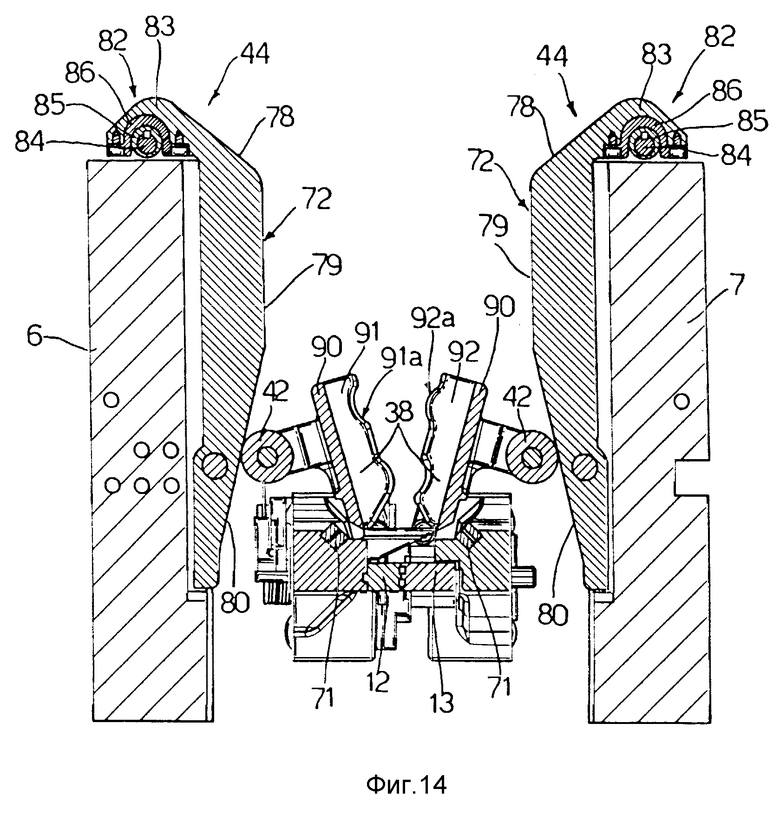

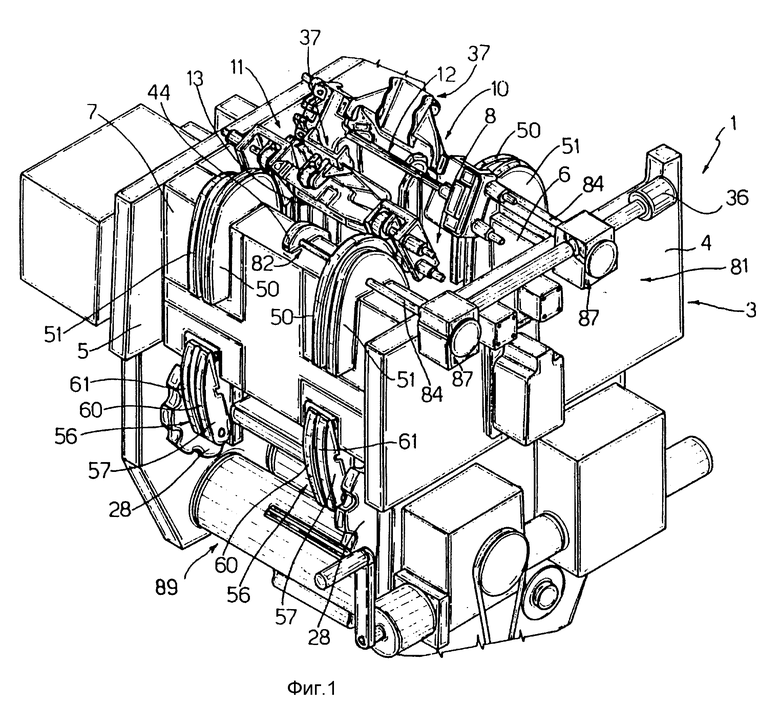

Предпочтительный неограничивающий вариант осуществления настоящего изобретения будет описан на примере со ссылкой на сопровождающие чертежи, на которых:

фиг. 1 показывает перспективное изображение упаковочного устройства в соответствии с идеей настоящего изобретения, при этом для ясности ряд деталей удален;

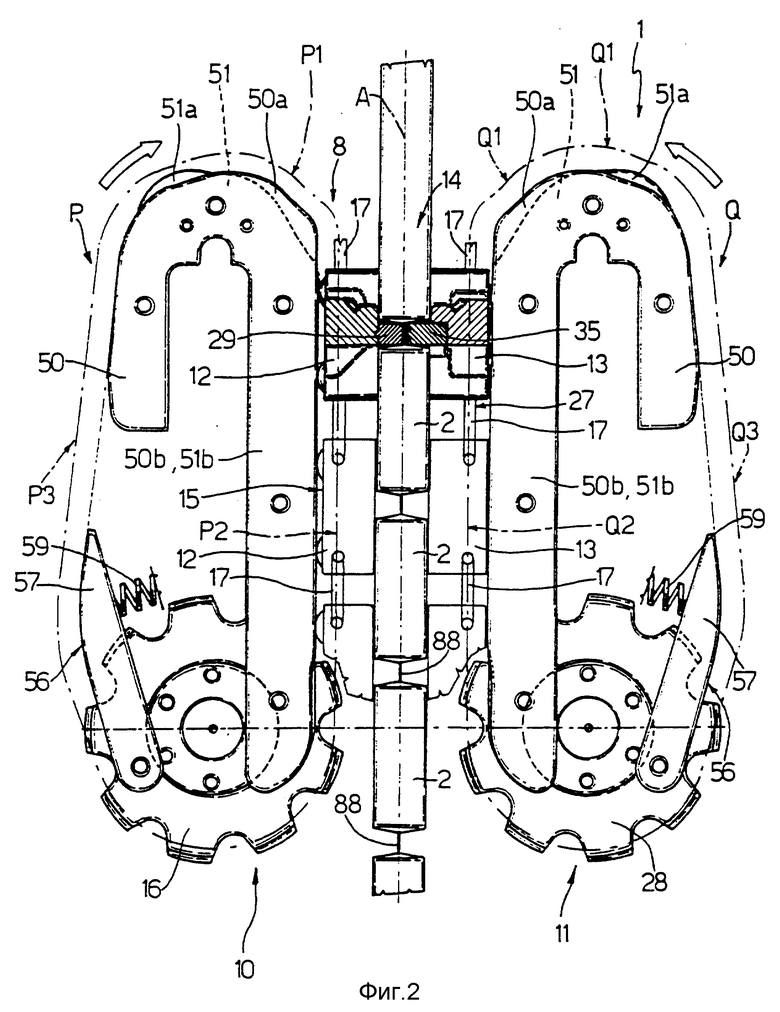

фиг. 2 показывает схематичный вид сбоку устройства по фиг. 1, при этом на данном виде ряд деталей для ясности удален;

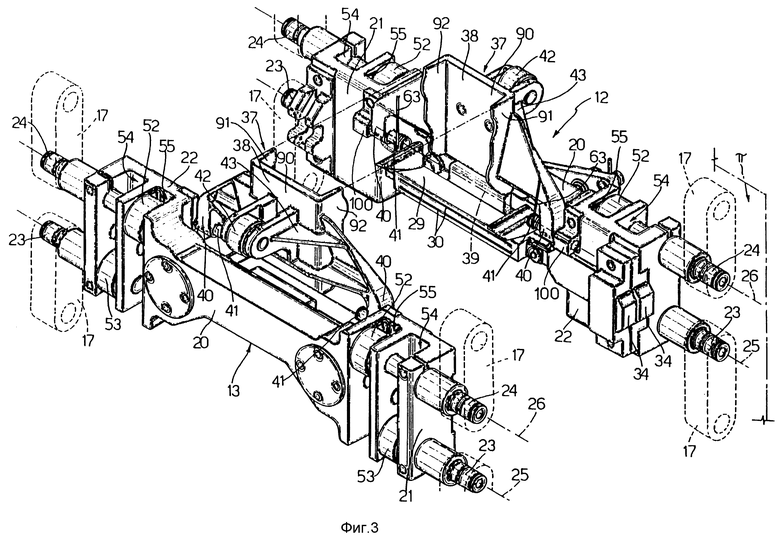

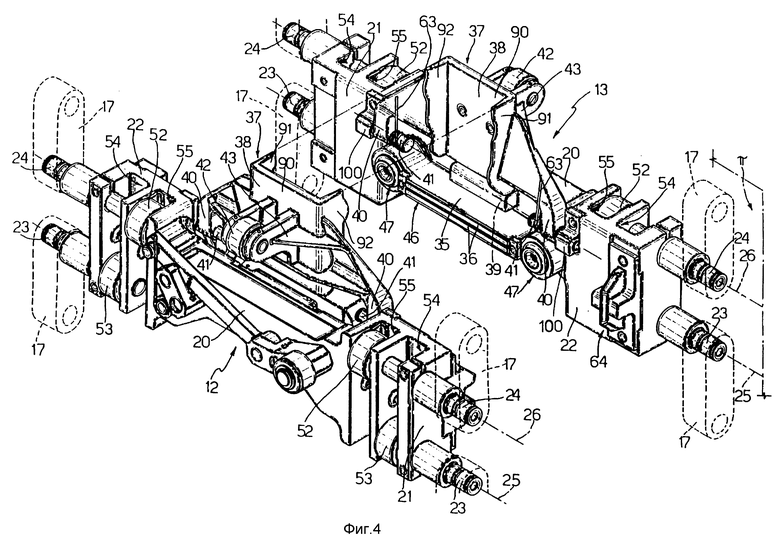

фиг. 3 и 4 показывают перспективные изображения с противоположных сторон зажима и соответствующего контрзажима устройства по фиг. 1;

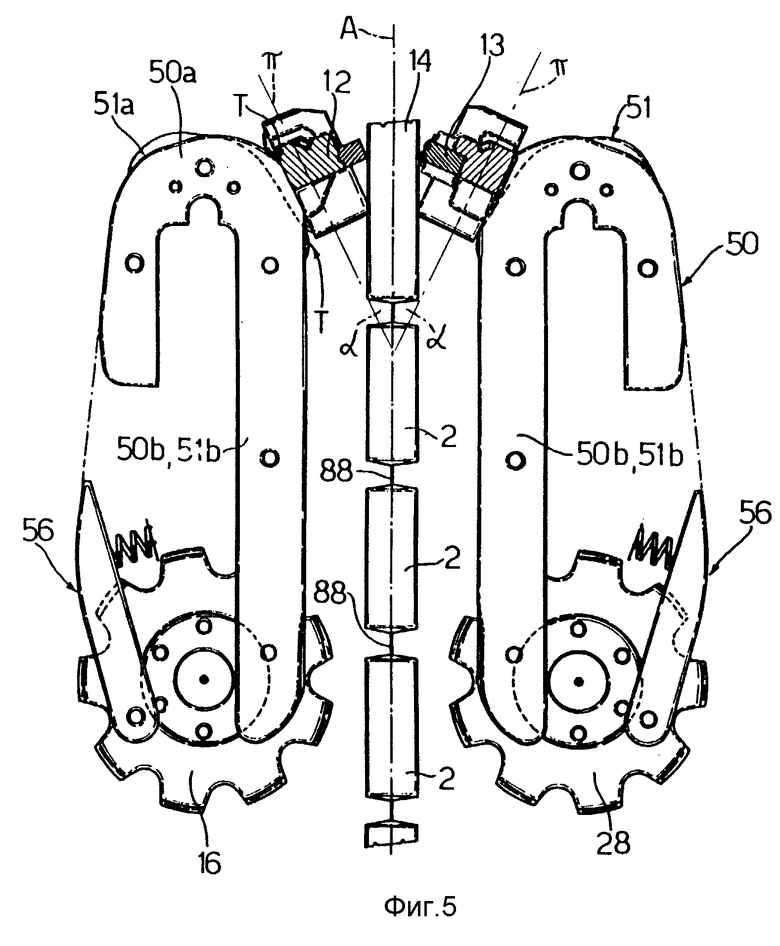

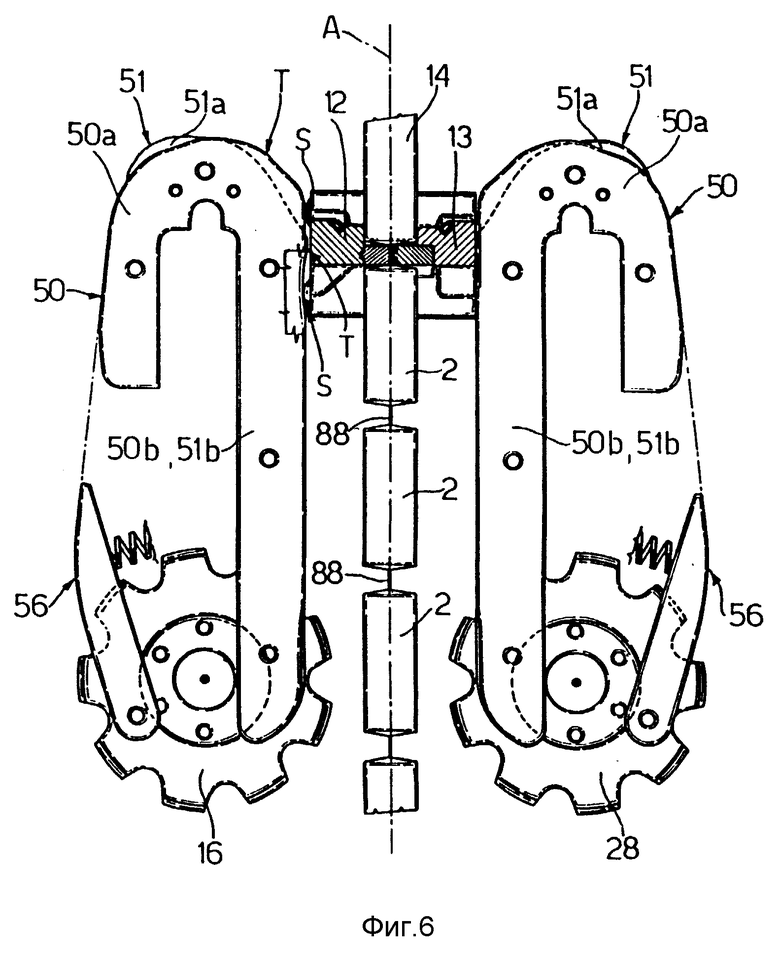

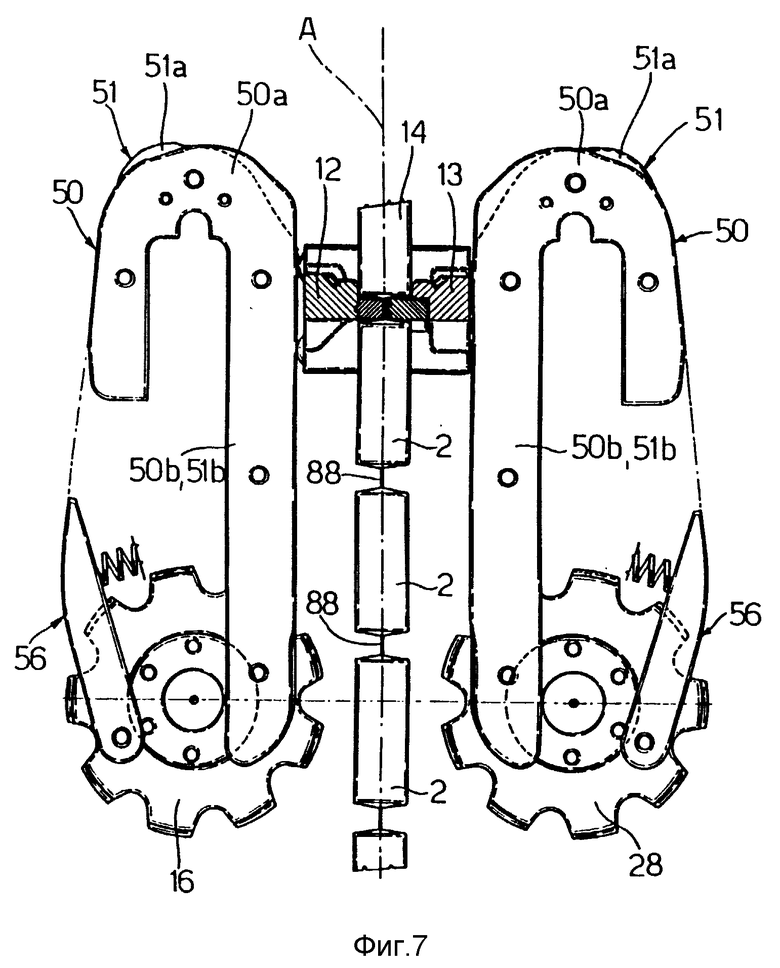

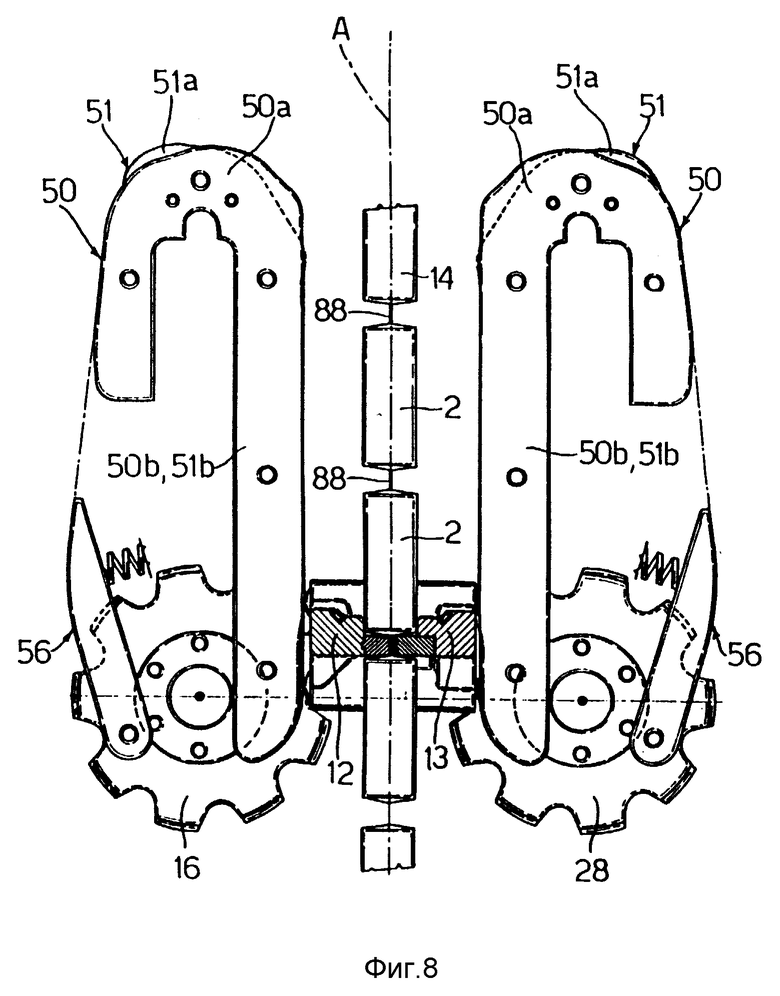

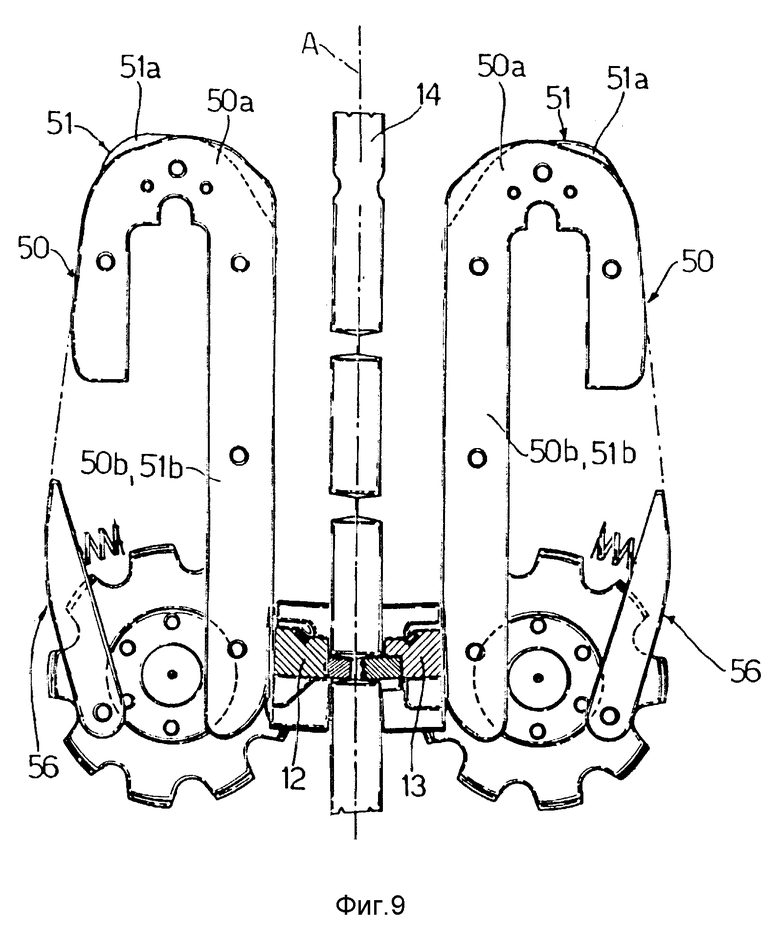

фиг. 5 - 9 показывают схематичные виды сбоку устройства по фиг. 1 с зажимом и соответствующим контрзажимом в последовательных рабочих положениях, при этом на данных видах ряд деталей для ясности удален;

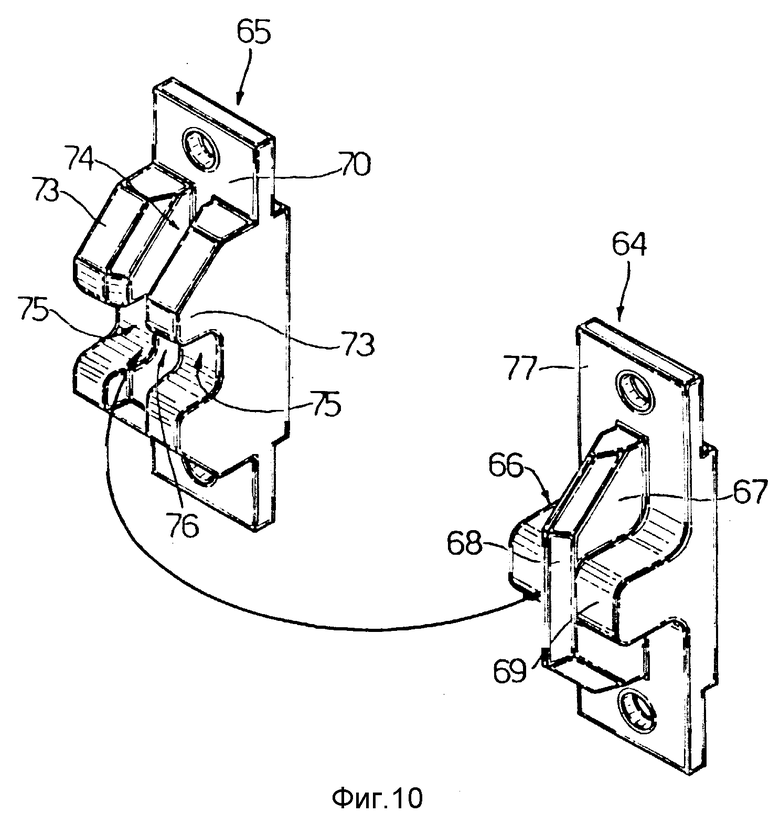

фиг. 10. показывает перспективное изображение взаимодействующих деталей зажима и контрзажима по фиг. 3 и 4;

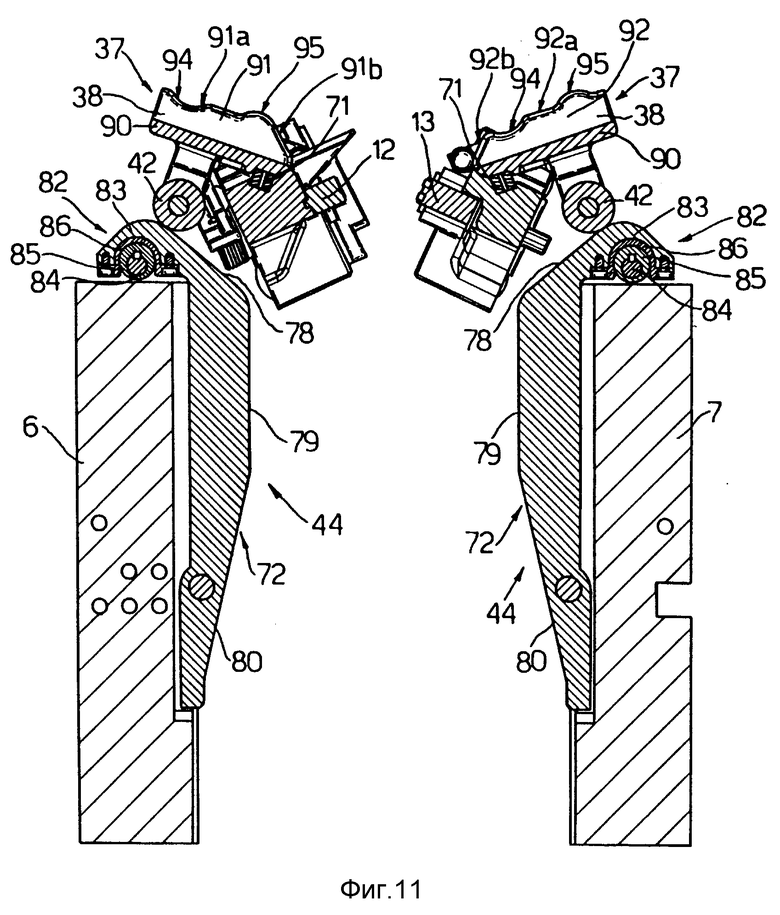

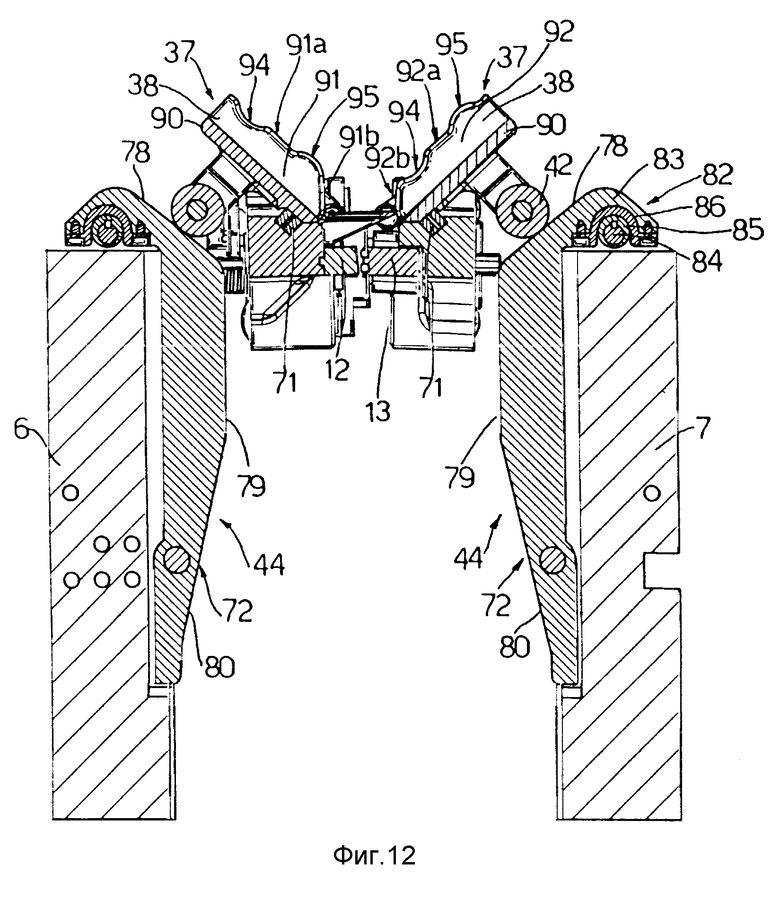

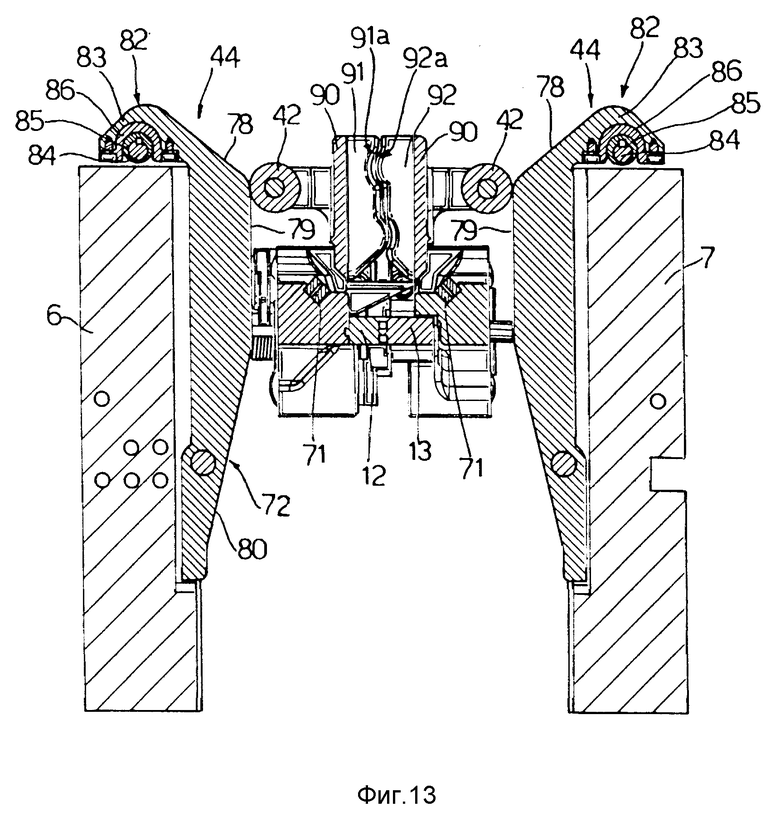

фиг. 11, 12, 13 и 14 показывают устройства для задания объема упаковки, предназначенные для устройства по фиг. 1 и изображенные в последовательных рабочих положениях.

Как показывают фиг. 1 и 2, поз. 1 обозначает упаковочное устройство для непрерывного получения из трубы 14, изготовленной из упаковочного материала, асептических герметичных упаковок 2 (фиг. 2), содержащих разливаемый пищевой продукт такой, как пастеризованное или подвергнутое ультравысокотемпературной обработке молоко, фруктовый сок, вино и т.д.

Труба 14 образована известным образом до устройства 1 по ходу движения трубы путем сгибания в продольном направлении и сваривания ленты термосвариваемого материала и наполнена выше по ходу движения трубы стерилизованным или подвергнутым стерилизации пищевым продуктом, подлежащим упаковыванию.

Устройство 1 содержит раму 3, образованную двумя боковыми стенками 4, 5 и двумя параллельными поперечными стенками 6, 7, смонтированными жестко между боковыми стенками 4, 5 и ограничивающими вместе с боковыми стенками 4, 5 проем 8, и два цепных конвейера 10, 11, смонтированных на раме 3 и соответственно содержащих зажимы 12 (на фиг. 1 показан только один) и контрзажимы 13 (на фиг. 1 показан только один), взаимодействующие друг с другом для воздействия на трубу 14 из упаковочного материала, подаваемую вдоль вертикальной траектории А через проем 8.

Конвейеры 10 и 11 образуют соответствующие бесконечные траектории P и Q, вдоль которых подаются зажимы 12 и контрзажимы 13 (фиг. 2) и которые соответственно проходят вокруг стенок 6 и 7 рамы 3.

Конвейер 10 содержит шарнирно-сочлененную цепь 15, проходящую вдоль траектории P, и две приводные звездочки 16, входящие в зацепление с цепью 15 и расположенные с обеих сторон от цепи 15 у нижнего конца траектории P. Зажимы 12 представляют собой выполненную за одно целое с цепью часть цепи 15, образуют чередующиеся звенья цепи 15 и присоединены друг к другу шарнирно с помощью пар звеньев 17.

Более точно, каждый зажим 12 (фиг. 3 и 4) содержит удлиненный основной корпус 20, проходящий в направлении, перпендикулярном траектории А и параллельном стенке 6, и имеющий соответствующие концевые выступающие части 21 и 22, каждая из которых имеет выступающие первый и второй пальцы 23, 24, расположенные на некотором расстоянии друг от друга и имеющие соответствующие оси 25, 26, параллельные направлению длины корпуса 20. Звенья 17 шарнирно установлены на пальцах 23, 24 зажимов 12 с тем, чтобы соединить пальцы 23 одного зажима 12 с пальцами 24 соседнего зажима.

Аналогичным образом, конвейер 11 содержит шарнирно-сочлененную цепь 27, проходящую вдоль траектории Q, и две приводные звездочки 28, входящие в зацепление с цепью 27 у нижнего конца траектории Q. Цепь 27 образована некоторым количеством контрзажимов 13, шарнирно соединенных друг с другом и подробно описываемых только в той степени, в какой они отличаются от зажимов 12, при этом для любых элементов, аналогичных или соответствующих элементам, описанным в связи с зажимами 12, используются те же номера позиций. Коротко говоря, каждый контрзажим 13 содержит основной корпус 20, имеющий пары концевых пальцев 23, 24, вокруг которых поворачиваются звенья 17 для соединения соседних пар контрзажимов 13.

Каждый зажим 12 содержит индукционный нагревательный элемент 29, который смонтирован на основном корпусе 20 в направлении поперек траектории А трубы 14 и который, в свою очередь, содержит пару прямолинейных, параллельных рабочих поверхностей 30, при этом электропитание индукционного нагревательного элемента осуществляется с помощью пары контактных щеток 34, которые при использовании взаимодействуют со скольжением с питающей шиной (непоказанной), смонтированной на раме 3 и проходящей в зоне траектории P внутри проема 8.

Каждый контрзажим 13 содержит нажимную планку 35 (фиг. 4), которая взаимодействует с нагревательным элементом 29 соответствующего зажима 12 для зажима трубы 14 в поперечном сечении (фиг. 2). На передней поверхности 46, обращенной при использовании к соответствующему зажиму 12, планка 35 содержит две полосы 36 из относительно гибкого эластомерного материала, которые взаимодействуют с упаковочным материалом напротив рабочих поверхностей 30 нагревательного элемента 29. Планка 35 присоединена к основному корпусу 20 с помощью двух опорных узлов 47 - не образующих часть настоящего изобретения и поэтому подробно не описываемых, которые изгибаются в направлении давления зажима, которое при использовании меняется между контрзажимом 13 и соответствующим зажимом 12.

Управление перемещением зажимов 12 и контрзажимов 13 осуществляется с помощью соответствующих пар копиров 50, 51, смонтированных на стенках 6, 7 рамы 3 и взаимодействующих с соответствующими парами роликов 52, 53, смонтированных на зажимах 12 и контрзажимах 13.

Более точно, как показано на фиг. 3 и 4, каждый из зажимов 12 и контрзажимов 13 содержит первую пару роликов 52, 53, установленных с возможностью свободного вращения внутри концевой выступающей части 21 основного корпуса 20, и вторую пару роликов 52, 53, установленных с возможностью свободного вращения внутри концевой выступающей части 22 основного корпуса 20, и каждая из выступающих частей 21, 22 содержит пару параллельных, расположенных бок о бок гнезд 54, 55, образованных на задней стороне (то есть на стороне, обращенной в сторону от нагревательного элемента 29 или нажимной планки 35) и проходящих в направлении, перпендикулярном осям 25, 26 пальцев 23, 24 и параллельном плоскости, образованной осями 25, 26.

Ролик 53 из каждой пары расположен внутри соответствующего наружного гнезда 54 (то есть ближе к концу корпуса 20) и установлен на соответствующем пальце 23, а ролик 52 из каждой пары расположен внутри соответствующего внутреннего гнезда - 55 и установлен на соответствующем пальце, 24.

На стенке 6 (фиг. 1) смонтированы две пары копиров 50, 51, с которыми соответствующие пары роликов 52, 53 зажимов 12 взаимодействуют с возможностью качения, и, аналогичным образом, на стенке 7 смонтированы две пары копиров 50, 51, с которыми соответствующие пары роликов 52, 53 контрзажимов 13 взаимодействуют с возможностью качения.

Копиры 50, 51 содержат соответствующие, по существу, U-обраэные участки 50a, 51a, проходящие вокруг верхнего края соответствующих стенок 6, 7 для образования предназначенного для соответствующих цепей 15, 27 конвейеров 10, 11 передающего элемента напротив соответствующих приводных звездочек 16 и 28, и соответствующие участки 50b, 51b, проходящие вертикально вдоль соответствующих стенок 6, 7 внутри проема 8. Участки 50a, 51a (фиг. 2) образуют участки P1, Q1 траекторий, перемещаясь вдоль которых, зажимы 12 и контрзажимы 13 приближаются к трубе 14 из упаковочного материала и входят в контакт с ней, а участки 50b, 51b образуют обращенные друг к другу, параллельные участки P2, Q2 траекторий, при перемещении по которым зажимы 12 и контрзажимы 13 удерживаются в контакте под давлением для образования сварных швов, ограничивающих упаковки 2.

На соответствующих участках P3, Q3 траекторий P и Q за соответствующими приводными звездочками 16, 28 соответствующие цепи 15, 27 освобождены от копиров 50, 51.

Проходя вдоль участков P3, Q3, цепи 15, 27 взаимодействуют с соответствующими парами натяжных устройств 56, предназначенных для того, чтобы обеспечить такое натяжение цепей, которое гарантировало бы, что будет поддерживаться контакт роликов 52, 53 зажимов 12 и контрзажимов 13 с соответствующими копирами 50, 51.

Каждое натяжное устройство 56 содержит подвижную колодку 57, шарнирно установленную вокруг горизонтальной оси на опоре 58, прикрепленной к стенке 6 или 7, и пружину 59, расположенную между колодкой 57 и стенкой 6 или 7. На стороне, обращенной в сторону от стенки 6 или 7, колодка 57 имеет две проходящие бок о бок направляющие 60, 61 качения, которые за счет действия пружины 59 взаимодействуют соответственно с роликами 52 и 53 зажимов 12 или контрзажимов 13.

Профили копиров 50, 51 спроектированы таким образом, чтобы определить ряд характерных положений, показанных на фиг. 5 - 9 и подробно описанных ниже, в которых пара зажим/контрзажим взаимодействует с трубой 14, и чтобы обеспечить как можно более плавный переход между указанными положениями для предотвращения возникновения нежелательных напряжений в упаковочном материале.

И в завершение, контрзажимы 13 и зажимы 12 содержат соответствующие входящие в контакт друг с другом элементы 64 и 65, подробно показанные на фиг. 10.

Элемент 64, по существу, содержит соединительную планку 77, смонтированную на передней поверхности выступающей части 22 соответствующего контрзажима 13, и, по существу, крестообразный выступ 66, образованный вертикальной частью 67, которая выполнена, по существу, в виде равнобедренной трапеции с более длинным краем, совпадающим с поверхностью планки 77, и имеет скошенную переднюю грань 68, и поперечной частью 69, пересекающей вертикальную часть 67 по осевой линии.

Элемент 65, в свою очередь, содержит соединительную планку 70, смонтированную на передней поверхности выступающей части 21 соответствующего зажима 12, и пару вертикальных, по существу, трапециевидных выступов 73, параллельных друг другу и удаленных на некоторое расстояние друг от друга, чтобы образовать гнездо 74 для приема при использовании части 67 соответствующего элемента 64. На соответствующих передних сторонах выступы 73 имеют соответствующие выемки 75, которые предназначены для размещения части 69 соответствующего элемента 64 и для образования в целом и вместе с гнездом 74 крестообразного гнезда 76, по существу, сопряженного (работающего совместно) с выступом 66 элемента 64.

Конвейеры 10 и 11 также содержат соответствующие задающие устройства 37, предназначенные для задания (ограничения) объема упаковок 2 в процессе их образования.

Каждое устройство 37 содержит соответствующее количество образующих полуформы элементов 38, равное числу зажимов 12 или контрзажимов 13, причем эти элементы 38 смонтированы на соответствующей цепи 15, 27 конвейера 10, 11. Более точно, элементы 38 каждого конвейера 10 или 11 смонтированы по отдельности на соответствующих основных корпусах 20 зажимов 12 или контрзажимов 13 и взаимодействуют фронтально с соответствующими элементами 38 на другом конвейере 11 или 10 для образования полости, по существу, имеющей форму параллелепипеда (фиг. 13). Каждый образующий полуформу элемент 38 шарнирно прикреплен с возможностью поворота вокруг оси 39, параллельной осям 25, 26, к основному корпусу 20 соответствующего зажима 12 или контрзажима 13 с помощью двух боковых опорных кронштейнов 40, выполненных за одно целое с элементом 38 и поворачивающихся на соответствующих осях 41 с геометрической осью 39. Оси 41 выполнены за одно целое с элементом 38 и шарнирно прикреплены к соответствующим кронштейнам 100, которые, в свою очередь, выполнены за одно целое с основным корпусом 20 и расположены близко к концам нагревательного элемента 29 или нажимной планки 35.

Каждый элемент 38 содержит плоскую заднюю стенку 90, параллельную оси 39, и пару плоских боковых стенок 91, 92, проходящих от противоположных боковых краев стенки 90 и, по существу, перпендикулярных стенке 90 или слегка наклоненных в направлении стенки 90.

Боковые стенки 91, 92 имеют соответствующие фасонные передние края 91a 92a, по существу, дополняющие друг друга так, что край 91a стенки 91 элемента 38 зажима 12, по существу, сопрягается с краем 92a стенки 92 элемента 38 соответствующего контрзажима 13 (фиг. 13).

Каждый из краев 91a, 92a имеет криволинейную выемку 94 и криволинейный выступ 95, которые соответственно сопрягаются с выступом 95 и выемкой 94 на сопряженном крае, и края 91a, 92a имеют такой профиль, чтобы предотвратить "защемление (отсечку)" упаковочного материала вдоль соответствующей образующей при схватывании его элементами 38.

И в завершение, стенки 91, 92 имеют соответствующие нижние передние скошенные участки 91b, 92b для обеспечения как можно более плавного входа в плотный контакт с упаковочным материалом, как будет описано ниже.

Каждый элемент 38 содержит работающий от копира ролик 42, установленный с возможностью свободного вращения на опорном кронштейне 43, выполненном за одно целое со стенкой 90 и выступающем от нее с противоположной стороны по отношению к стенкам 91, 92.

Работающие от копира ролики 42 элементов 38 зажимов 12 и контрзажимов 13 взаимодействуют с соответствующими копирами 44, смонтированными на соответствующих стенках 6 и 7 рамы 3 (фиг. 11 - 14), вдоль соответствующих участков P1, Q1 и P2, Q2 траекторий P и Q, и элементы 38 (фиг. 3 и 4) подпружинены пружинами 63, коаксиальными с соответствующими осями 41, в направлении поворота, в то время как соответствующие работающие от копира ролики 42 удерживаются в контакте с соответствующими копирами 44 вдоль вышеуказанных участков траекторий P и Q. На остальных участках траекторий P и Q, когда работающие от копира ролики 42 отсоединены от соответствующих копиров 44, элементы 38 удерживаются пружинами 63 в нерабочем положении, в котором каждый из элементов взаимодействует с парой эластичных прокладок 71, установленных на соответствующем основном корпусе 20 (фиг. 11 и 12).

Каждый копир 44 имеет, по существу, трапециевидный рабочий (активный) профиль 72 (фиг. 11 - 14), образованный, по существу, прямолинейным верхним наклонным участком 78, который проходит вниз в направлении траектории А (сходится к траектории А), промежуточным участком 79, который, по существу, параллелен траектории А и соединяется с верхним участком 78, и, по существу, прямолинейным нижним наклонным участком 80, который проходит в направлении от траектории А (расходится от траектории А).

Копиры 44 оснащены регулирующим устройством 81 (фиг. 1), обеспечивающим возможность в ограниченной степени регулировать объем упаковок путем регулирования расстояний между копирами 44.

Копиры 44 шарнирно прикреплены к соответствующим стенкам 8, 7 близко к соответствующим нижним участкам 80.

Устройство 81 содержит два регулируемых соединительных узла 82, которые расположены между соответствующими верхними концами 83 копиров 44 и соответствующими стенками 6 и 7 и каждый из которых, по существу, содержит регулирующий валик 84, выполненный с эксцентрической частью 85.

Верхний конец 83 каждого копира 44 опирается на соответствующую эксцентрическую часть 85 через расположенную между ними, по существу, W-образную опору 86, жестко прикрепленную к копиру 44, изготовленную из материала с низким коэффициентом трения и частично окружающую и взаимодействующую со скольжением с кулачком (эксцентрической частью) 85.

Вращение двух регулирующих валиков 84 узлов 82 в противоположных направлениях обеспечивается с помощью соответствующих известных передач 87 (фиг. 1), приводимых от электрического шагового двигателя 96, который образует часть устройства 81, и управление которым осуществляется с помощью панели управления (непоказанной) устройства 1.

Устройство 1 работает следующим образом.

Известным образом осуществляют поворот цепей конвейеров 10, 11 в противоположных направлениях, как показано стрелками на фиг. 2, так что от конца участков P1, Q1 соответствующих траекторий P, Q и вдоль соответствующих участков P2, Q2 соответствующие зажимы 12 и контрзажимы 13 взаимодействуют с трубой 14 из упаковочного материала, и это взаимодействие определяется перемещением, обусловленным профилями копиров 50, 51.

Более точно, фиг. 5 показывает положение входа в плотный контакт ("соударения") с упаковочным материалом, то есть положение, в котором пара зажим 12/контрзажим 13 начинает взаимодействовать с трубой 14. Положение входа в плотный контакт устанавливается, когда зажим 12 и соответствующий контрзажим 13 достигают начала соответствующих концевых частей Т участков 50a, 51a (т.е. участков P1, Q1 соответствующих траекторий P, Q), и оно характеризуется заранее определенным углом α "соударения" с трубой 14, который образован между плоскостью, проходящей через оси 25, 26, и вертикальной средней плоскостью устройства 1, через которую проходит траектория А трубы 14, причем угол α составляет от 0 до 60 градусов, рационально - от 20 до 30 градусов и предпочтительно составляет около 25 градусов.

Части Т копиров 50, 51 выполнены таким образом, чтобы обеспечивать подачу зажима 12 и контрзажима 13 вдоль, по существу криволинейной траектории в позицию сопряжения (фиг. 6), в которой они обращены друг к другу и расположены параллельно друг другу, но находятся на расстоянии друг от друга, по существу, равном двойной толщине упаковочного материала, так что труба 14 сплющивается в соответствующем поперечном сечении, но еще не подвергается воздействию давления.

Только после того, как зажим 12 и контрзажим 13 будут перемещены в вышеописанную позицию сопряжения, обеспечивается постепенное приложение давления за счет участков S с небольшим наклоном, образованных на копирах 50, 51 непосредственно перед соответствующими участками 50b, 51b по ходу перемещения.

Фиг. 7 и 8 соответственно показывают зажим 12 и контрзажим 13 в начале и конце стадии максимального давления, во время которой на нагревательный элемент 29 подается питание от щеток 34, чтобы локально расплавить термопластичное покрытие упаковочного материала. Подача питания на нагревательный элемент 29 прекращается перед концом стадии максимального давления, так что термопластичное покрытие начинает охлаждаться и отверждаться с образованием сварного шва, все еще находясь под давлением, тем самым обеспечивается превосходное запечатывание упаковки.

В конце стадии максимального давления зажим 12 и контрзажим 13 немного расходятся в стороны друг от друга в течение краткой стадии снятия давления, во время которой (фиг. 9) зажим 12 и контрзажим 13 удерживаются почти параллельно друг другу, чтобы избежать возникновения непредусмотренных напряжений в упаковочном материале.

К тому моменту, когда зажим 12 и контрзажим 13 оставляют соответствующие участки 50b, 51b копиров 50, 51, между зажимом 12 и контрзажимом 13, по существу, не происходит никакого обмена усилиями, и они отделяются от упаковочного материала за счет того, что приводные звездочки входят в зацепление с пальцами 23, 24.

Когда каждый зажим 12 и соответствующий контрзажим 13 перемещаются вдоль участков P2, Q2 траекторий P, Q, они зафиксированы друг относительно друга в боковом направлении и в направлении перемещения за счет контактирования (сцепления) соответствующих элементов 65 и 64.

Фиг. 11 - 14 показывают последовательность работы устройств 37, предназначенных для задания объема упаковок 2.

Фиг. 11 показывает положение элементов 38 над зажимом 12 и соответствующим контрзажимом 13, контактирующими с трубой из упаковочного материала, как показано на фиг. 5.

В этом положении работающие от копира ролики 42 элементов 38 взаимодействуют с верхними участками 78 соответствующих копиров 44, но элементы 38 все еще "открыты" и, следовательно, не взаимодействуют с упаковочным материалом.

По мере того, как зажим 12 и контрзажим 13 перемещаются вдоль соответствующих траекторий P и Q, работающие от копира ролики 42 перемещаются вдоль верхних участков 78 копиров 44, чтобы постепенно поворачивать элементы 38 вокруг соответствующих осей и в направлении трубы 14 из упаковочного материала.

Фиг. 12 показывает положение начала контакта боковых стенок 91, 92 элементов 38, который устанавливается близко от позиции сопряжения зажима 12 и контрзажима 13, изображенной на фиг. 6. Начальный контакт, по существу, происходит на скошенных участках 91b, 92b стенок 91, 92 с тем, чтобы образовать вполне достаточную зону начального контакта между каждой стенкой 91, 92 и упаковочным материалом и так распределить давление контакта, чтобы уменьшить напряжение в материале.

Перемещение для входа в сопряжение или перемещение для "закрывания" элементов 38 вокруг трубы 14 из упаковочного материала заканчивается тогда, когда работающие от копира ролики 42 достигают, по существу, вертикальных промежуточных участков 79 соответствующих копиров 44 (фиг. 13), что происходит, когда упаковочный материал уже плотно зажат зажимом 12 и контрзажимом 13, и непосредственно перед тем, как следующие зажим и контрзажим переместятся в положение контакта с трубой 14 из упаковочного материала.

Элементы 38 охватывают трубу из упаковочного материала до тех пор, пока следующие зажим и контрзажим не переместятся в положение сопряжения, показанное на фиг. 6, чтобы ограничить объем продукта внутри образуемой упаковки.

Впоследствии работающие от копира ролики 42 элементов 38 достигают нижних участков 80 соответствующих копиров 44, проходя вдоль которых, элементы 38 постепенно открываются и отделяются от упаковочного материала.

Вышеописанный рабочий цикл приводит к получению непрерывной последовательности упаковок 2, присоединенных одна к другой соединительными полосками 88, которые разрезаются на последующей рабочей позиции 89, не образующей часть настоящего изобретения и поэтому не описываемой.

С помощью устройства 81 можно регулировать объем упаковок 2 в ограниченной степени.

Если будет установлено, что объем продукта в упаковках 2 выходит за пределы заранее определенного диапазона, например, путем статистического анализа чистого веса партий готовых упаковок, с помощью панели управления устройства может быть приведен в действие электродвигатель 96, чтобы выполнить поворот на заданное число шагов в одном или другом направлении с тем, чтобы повернуть эксцентрические части 85 соединительных узлов 82 на один и тот же угол в противоположных направлениях, так что рабочие профили 72 копиров 44 и, более точно, промежуточные участки 79 смещаются, по существу, друг к другу или друг от друга.

Преимущества устройства 1, согласно настоящему изобретению, очевидны из вышеприведенного описания.

Работа полуформ 38, обеспечиваемая путем соединения их отдельно от соответствующих зажимов 12 или контрзахимов 13 и с возможностью смещения относительно указанных зажимов или контрзажимов и путем управления траекторией их перемещения с помощью копиров 44, позволяет оптимизировать взаимодействие элементов 38 с упаковочным материалом, и таким образом гарантируется то, что упаковочный материал остается неповрежденным, а упаковка - совершенно асептической.

Форма стенок 91, 92 элементов 38 благодаря скошенным участкам 91b, 92b предотвращает возникновение чрезмерных локальных напряжений в материале на начальной стадии "соударения", а благодаря форме краев 91a, 92a предотвращает "защемление" материала на стадии закрывания элементов 38.

И, в завершение, регулирующее устройство 81 позволяет регулировать объем упаковок непосредственным, эффективным, надежным образом.

Очевидно, что могут быть выполнены изменения описанного и изображенного здесь устройства 1 без отступления, тем не менее, от объема формулы настоящего изобретения.

Изобретение касается упаковочного устройства для непрерывного производства асептических герметичных упаковок, содержащих разливаемый пищевой продукт, из трубы из упаковочного материала, заполненной пищевым продуктом. Устройство имеет первый и второй цепные конвейеры, соответственно имеющие некоторое количество зажимов (12) и некоторое количество контрзажимов (13), которые взаимодействуют с трубой и зажимают ее для термосваривания трубы вдоль поперечных сечений. Цепные конвейеры также имеют образующие полуформы элементы, которые предназначены для регулирования объема упаковок и которые присоединены к соответствующим зажимам (12) и контрзажимам (13) и взаимодействуют с соответствующим копиром (44) для управления относительным перемещением образующих полуформы элементов в направлении траектории подачи трубы из упаковочного материала и от этой траектории. Изобретение позволяет осуществить управление перемещением образующих полуформы элементов независимо от управления перемещением соответствующих зажимов и контразажимов. Это обеспечивает оптимальное взаимодействие образующих полуформы элементов с упаковочным материалом, что гарантирует получение совершенно асептических герметичных упаковок. 9 з.п.ф-лы, 14 ил.

| US 5001891 A, 26.03.91 | |||

| US 4637199 A, 20.01.87. |

Авторы

Даты

1999-11-10—Публикация

1998-06-26—Подача