Изобретение относится к ультразвуковому способу неподвижного приваривания круглой сплошной заготовки, которую вместе с объектом, к которому ее надо неподвижно приварить, зажимают между кольцевой ультразвуковой консолью и контрупором.

Потребительские напитки, например, сок, спортивные напитки или аналогичные негазированные или "пустые" напитки можно упаковывать, например, в пластмассовые бутылки из полиэфирной смолы (ПЭС). Этот тип бутылки обычно изготавливают из полученных литьевым формованием заготовок или предварительных форм, которые поставляют из центрального источника, а затем подают в машины для выдувания бутылок. В машине для выдувания бутылок предварительную форму нагревают и механически растягивают в ее продольном направлении, после чего ее подвергают воздействию разности давлений и надувают до упора во внутреннюю поверхность двухкорпусной пресс-формы.

Аналогичный тип выдутой пластмассовой бутылки также изготавливают таким образом, что предварительно изготовленной полой предварительной форме придают форму желаемой тары путем нагревания и надувания в окружающей или огибающей пресс-форме. Однако вместо использования полученной литьевым формованием предварительной формы в качестве исходного материала предварительную форму изготавливают из полотнообразного термопластичного материала, например полиэфирной смолы (ПЭС) или полиэтилена низкого давления (ПНД), и в этом случае одно полотно формуют с получением цилиндра, тогда как другое полотно используют для изготовления участков бутылок, которые неподвижно приваривают к цилиндру, так что создается предварительная форма или черновая форма. Путем изготовления заготовки из полотнообразного материала можно минимизировать расход материала при одновременном использовании аналогичным образом слоистого материала, включая, например, слои газонепроницаемого материала.

Детали, сформированные таким образом из двух полотен материала, т.е. трубчатую корпусную часть и, по существу, круглую донную пластину, можно соединить друг с другом в непроницаемом для жидкости сварном соединении с помощью тепла и давления. В таком случае обычный здравый смысл состоит в том, чтобы осуществить использование, например, сопел горячего воздуха, которые нагревают краевые области обеих деталей до температуры размягчения или плавления пластмассового материала, после чего детали стыкуют и прижимают друг к другу до тех пор, пока не пройдет время, в течение которого материал расплавится и стабилизируется. В этом случае потребляется некоторое количество тепла, которое по различным причинам, например из-за рабочей окружающей среды и потребления энергии, должно быть сведено к минимуму. Избыточный нагрев краевых областей обеих деталей также обуславливает риск постоянной тепловой деформации соседних зон при одновременном продлении операции охлаждения, что уменьшает производительность.

Поэтому был испытан другой способ нагрева и приваривания обеих деталей друг к другу, а именно использование ультразвуковой консоли с, по существу, кольцевой рабочей поверхностью, которая с помощью, по существу, оправкообразного контрупора, расположенного в гильзе, прижимает друг к другу краевые области и донной части, и корпусной части при одновременной подаче энергии. Теоретически, этот способ сварки должен быть быстрым и выполнимым со сниженным потреблением энергии, но практические испытания и эксперименты показали, что ультразвуковая энергия подводится к и концентрируется в центральной области донной пластины, которая в результате быстро деформируется и разрушается в связи с операцией ультразвуковой сварки.

В связи с операцией сварки в круглой донной пластине обычно возникает центральное отверстие диаметром несколько миллиметров, проходящее сквозь донную пластину. На проведенных испытаниях доказано, что эта проблема обычно возникает при ультразвуковой сварке донных пластин или круглых заготовок, и до сих пор не доказано, что вообще возможно использовать известные методы, чтобы устранить этот недостаток.

Поскольку к центральной области донной пластины, т.е. к сварному соединению круглого дна, подводится не незначительная доля ультразвуковой энергии, нагрев фактического места сварки соответственно уменьшается, в результате чего получаются незавершенные или ослабленные сварные соединения. Таким образом, в технике существует общая потребность в реализации способа проведения возможной ультразвуковой сварки кольцевой зоны на круглых сплошных заготовках без повреждения центральной области круглых заготовок.

Следовательно, одна задача настоящего изобретения состоит в том, чтобы реализовать способ, который предназначен для ультразвукового неподвижного приваривания круглых сплошных заготовок к другому объекту, например гильзообразному корпусу для упаковочной тары, без какого бы то ни было негативного влияния на центральную область круглой заготовки или образования повреждения, например, в виде отверстий.

Дополнительная задача настоящего изобретения состоит в том, чтобы реализовать способ для ультразвукового приваривания заготовок из круглого материала, который делает возможным быстрый и несложный цикл сварки с использованием, по существу, обычного известного оборудования для ультразвуковой сварки.

Еще одна задача настоящего изобретения состоит в том, чтобы реализовать способ ультразвукового приваривания круглой сплошной заготовки, который экономичен с точки зрения энергии, который пригоден для быстрого промышленного выпуска заготовок упаковочной тары, и который не страдает подчеркнутыми выше недостатками.

Вышеуказанные и другие задачи в соответствии с изобретением были решены за счет того, что способ использования ультразвука для неподвижного приваривания круглой сплошной заготовки, которую вместе с объектом, к которому ее надо неподвижно приварить, зажимают между кольцевой ультразвуковой консолью и контрупором, наделен тем отличительным признаком, что колебания центральной области круглой заготовки, вызванные ультразвуком, ограничивают с помощью механического воздействия на круглую заготовку.

Предпочтительные конкретные варианты осуществления способа, соответствующего настоящему изобретению, дополнительно наделены отличительными признаками, изложенными в прилагаемых зависимых пунктах 2-5 формулы изобретения.

В технике также существует потребность в реализации устройства для применения на практике способа, соответствующего настоящему изобретению, причем такое устройство должно быть сконструировано так, чтобы устранить рассмотренные выше недостатки, т.е. предотвратить повреждение, вносимое в центральную область круглой сплошной заготовки, которая сочленяется кольцевым сварным швом с другим объектом, например трубчатым корпусом для заготовки упаковочной тары.

Конкретный вариант осуществления способа и устройства в соответствии с настоящим изобретением более подробно описан ниже с конкретными ссылками на прилагаемые схематические чертежи, показывающие только детали и подробности, необходимые для понимания настоящего изобретения. На прилагаемых чертежах:

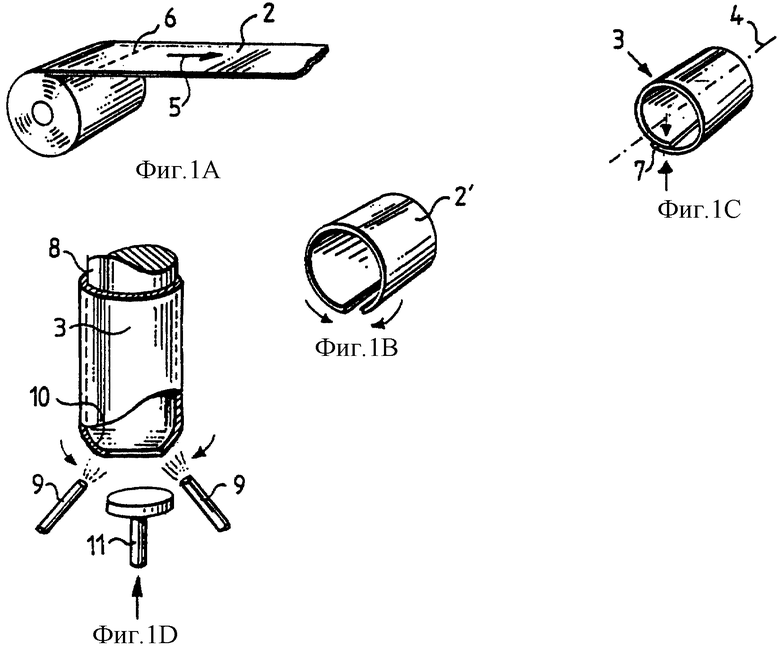

фиг. 1А, 1В, 1С и 1D поэтапно иллюстрируют изготовление гильзообразной корпусной части, один конец которой надо снабдить заготовкой из круглого материала с использованием способа, соответствующего изобретению,

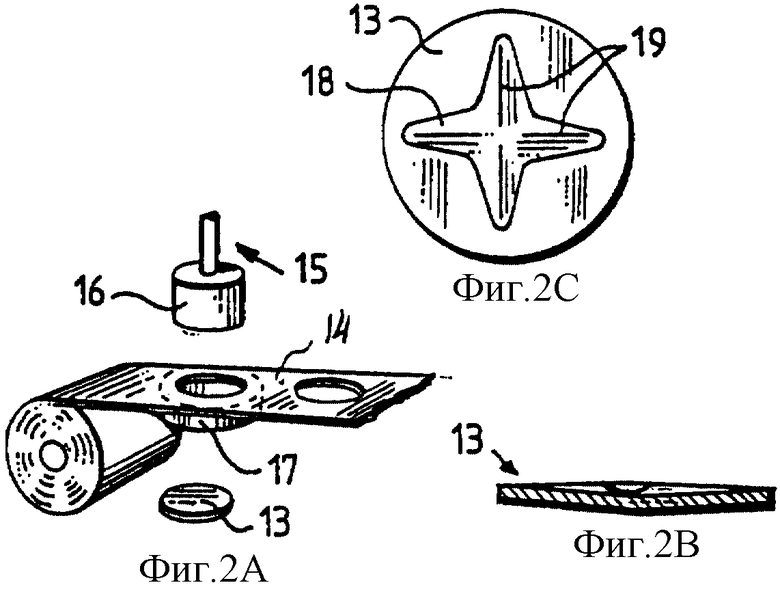

фиг. 2А изображает изготовление круглой сплошной заготовки, тогда как фиг. 2В и 2С изображают круглую сплошную готовую заготовку в поперечном сечении и на виде сверху соответственно,

фиг. 3А и 3В изображают установку и приваривание по месту круглой сплошной заготовки к корпусной части с использованием устройства, соответствующего настоящему изобретению, и

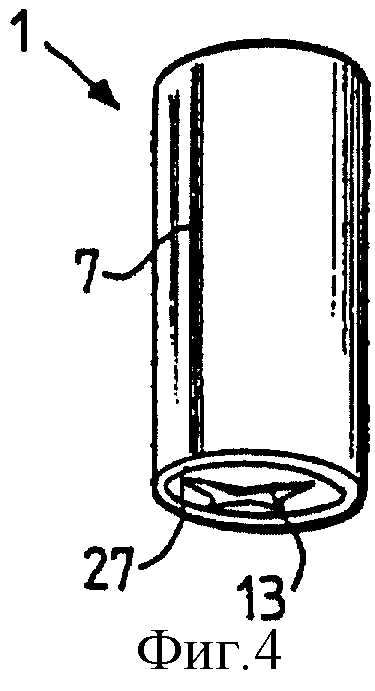

фиг. 4 изображает готовую предварительную форму или черновую форму для упаковочной тары.

Способ и устройство, соответствующие настоящему изобретению, можно применять для использования ультразвука для неподвижного приваривания круглой сплошной заготовки из термопластичного материала к желаемому типу объекта, но, чтобы проиллюстрировать настоящее изобретение, способ и устройство будут описаны ниже так, как их можно применить при изготовлении трубчатой или гильзообразной упаковочной тары, черновых форм или предварительных форм для последующего переформования, например, в выдутые пластмассовые бутылки с помощью известной технологии выдувания бутылок. В таком случае упаковочную тару или предварительную форму 1 изготавливают из термопластичного материала, например полиэфирной смолы (ПЭС) или полиэтилена низкого давления (ПНД), или, вместо этого, из многослойного материала. Предпочтительно, материал имеет вид сплошного полотна 2,14, которое может состоять из одного или более типов пластмассы, которые наслоены или другим образом связаны друг с другом. Полотнообразный материал подают в свернутом состоянии в известную саму по себе машину для производства трубчатых гильз 3, которые изготавливают путем свертывающей намотки сплошного полотна 2 с такой ориентацией относительно сплошного полотна, что центральная ось 4 гильзы 3 проходит в поперечном направлении относительно направления 5 экструзии или ориентации сплошного полотна 2. Ввиду такой ориентации материала, полученная таким образом гильза 3 будет, следовательно, обладать способностью к усадке до меньшего диаметра при нагреве, что, как будет пояснено ниже, используется при формовании одного конца гильзы 3. Точнее, сплошное полотно 2 делится на равномерные и одинаковые промежутки (указанные пунктирной линией 6, которая проходит в поперечном направлении относительно сплошного полотна) на отдельные заготовки 2', которые известным способом - путем нагрева и механической обработки, сворачивают с получением, по существу, цилиндрической формы с перекрывающимися краевыми частями, которые путем нагрева и механической обработки заставляют сплавляться друг с другом для образования корпусного сварного шва 7, который в готовой предварительной форме будет, следовательно, проходить вертикально. Этот способ изготовления гильз сам по себе известен в технике и описан, например, в шведском патенте N SE 75100925, ссылка на который теперь приводится для дополнительных подробностей.

Фиг. 1D показывает, как корпус или гильзу 3, выполненную в соответствии с вышеизложенным и снабженную корпусным сварным швом 7, размещают на формующем инструменте 8, выполненном в форме оправки и имеющем диаметр, который меньше, но незначительно, чем внутренний диаметр гильзы 3 (скользящая посадка). Инструмент 8 также имеет закругленный нижний конец, снаружи которого может несколько выступать гильза 3. Выступающую нижнюю часть гильзы нагревают посредством, например, горячего воздуха из сопел 9 до такой температуры, что материал размягчается или пластифицируется и что неотъемлемое свойство материала - усадка в результате направления экструзии активизируется, так что выступающая часть гильзы подвергается усадке до направленной внутрь крепежной части или фланца 10, который с помощью вертикально перемещаемого прижимного инструмента 11 увлекается к, по существу, плоскому нижнему концу формующего инструмента 8 и таким образом получает явно выраженную конфигурацию под прямым углом к части вертикальной стенки гильзы 3. Как только нижний конец гильзы получил возможность охлаждения, гильзу 3 с формующего инструмента 8 и перемещают к контрупору 12, на котором будут происходить нанесение и фиксация дна предварительной формы 1.

Донные пластины или круглые заготовки 13 изготавливают (предпочтительно, одновременно с изготовлением гильз 3) из полотнообразного материала 14 того же типа, что и в сплошном полотне 2. Сплошное полотно 14 совершает шаговое продвижение, проходя обычный штамповочный инструмент 15, который содержит движущийся возвратно-поступательно пуансон 16 и кольцевую матрицу 17. После приведения в действие штамповочного инструмента 15 круглые заготовки 13 штампуют из сплошного полотна 14 способом, который сам по себе известен.

После этого осуществляют дальнейшую транспортировку круглых заготовок для формующей обработки. В зависимости от выбора материалов это может потребовать нагрева материала в круглых заготовках до надлежащей температуры термического формования, тогда как, например, полиэфирную смолу можно формовать путем механической обработки при комнатной температуре. Используя два взаимодействующих прессующих инструмента (не показаны) с профилированными рабочими поверхностями, каждую отдельную круглую заготовку 13 снабжают в ее центральной области рельефным рисунком 18, например, как показано на фиг. 2С, в виде четырехлучевой звезды, вершины которой расположены на некотором расстоянии от края круглой заготовки 13. Можно также выбрать другие рельефные рисунки, при этом важным признаком является то, что рисунок обладает множеством радиальных составляющих, выходящих из центра в направлении к периферии круглой заготовки 13. Изображенная звездообразная конфигурация придает круглой заготовке четыре радиальных, придающих жесткость ребра или сгиба 19, которые в соответствии с настоящим изобретением показали себя исключительно эффективными в предотвращении колебательных движений, которые в связи с ультразвуковым привариванием круглой заготовки к гильзе 3 имеют тенденцию наносить постоянные повреждения на круглой заготовке.

Полученную таким образом готовую заготовку 13 затем помещают у нижнего конца вышеупомянутого оправкообразного. контрупора 12. Контрупор 12 включает в себя центральный вакуумный канал 20, один конец которого может быть соединен с источником 21 вакуума, а другой его конец выходит на нижнем конце контрупора 12. Точнее, нижний конец контрупора 12 отображает центральную, подвергнутую центровочной зенковке поверхность 22 и окружающий край 23, который ограничивает область 22 подвергнутой центровочной зенковке поверхности. Область 22 подвергнутой центровочной зенковке поверхности также несет центрально расположенное гибкое кольцевое уплотнение 28, например, в виде уплотнительного кольца круглого сечения, которое сразу же после наложения круглой заготовки 13 на нижний конец контрупора 12 ограничивает камеру, в центральной части которой вакуумный канал имеет свое выпускное отверствие 24. После задействования источника 21 вакуума круглая заготовка 13, упирающаяся в нижний конец контрупора 12, будет зафиксирована посредством вакуума, который надлежащим образом создается в вакуумной камере, образованной уплотнением 28, поверхностью 22 и круглой заготовкой 13. Вакуум распространяется и распределяется по всей центральной области круглой заготовки с помощью рельефного рисунка 18 заготовки 13, причем рельефный рисунок размещен, по существу, в зоне, ограниченной уплотнением 28, и за счет упора в поверхность 22 предотвращает засасывание круглой заготовки 13 в герметизирующее ограждение у отверстия 24 в случае излишне мощного вакуума. В результате механического упора, усиленного вакуумом, круглая заготовка 13 будет стабилизирована и "зажата" в направлении к отверстию 24 вакуумного канала 20, что делает круглую заготовку 13 менее гибкой и предотвращает возникновение колебаний в центральной области заготовки 13.

Сразу же после приложения таким образом заготовки 13 к нижнему концу контрупора 12 гильзу 3, изготовленную способом, описанным выше, пропускают над контрупором, так что складывающийся внутрь фланец или крепежная часть 10 гильзы окружает краевую область круглой заготовки 13, т.е. ту область заготовки 13, которая не снабжена рельефным рисунком. Таким образом, донная пластина 13 будет упираться во внутреннюю поверхность фланца 10, где краевая область донной пластины перекрывает крепежную часть или фланец, и за счет подвода ультразвуковой консоли 26, снабженной кольцевой рабочей поверхностью 25, в контакт с перекрывающимися частями донной пластины 13 и гильзы 3 произойдет термическое приваривание донной пластины 13 к одной стороне крепежной части или фланца 10 во время одновременного сжатия перекрывающихся сплошных деталей. Ввиду вышеописанной стабилизации донной пластины 13, достигаемой посредством способа и устройства, соответствующих настоящему изобретению, передача ультразвуковых колебаний в центральную область донной пластины 13 будет значительно уменьшена, в результате чего энергия может концентрироваться в месте сварки с минимумом потерь. Реализованный таким образом, по существу, круглый донный сварной шов 27 будет, подобно корпусному сварному шву 7, сжатым и полностью непроницаемым для жидкости, что является основным предварительным условием для гарантии функционирования упаковочной тары или предварительной формы 1. В результате вышеописанной меры снабжения донной пластины 13 центральным рельефным рисунком, который используют для механического крепления с помощью вакуума круглой заготовки к нижнему концу контрупора 12, избегают риска того, что колебания, которые негативно влияют на материал, присутствуют в центральной области донной пластины 13 во время операции ультразвуковой сварки, и на практике это решение показало себя полностью устраняющим ранее существовавшие деформации или отверстия в центральной части донной пластины 13.

Таким образом, предварительная форма 1 (фиг.4), изготовленная вышеописанным способом, теперь содержит, по существу, цилиндрическую корпусную часть с вертикально проходящим корпусным сварным швом 7 и донную часть, содержащую донную пластину 13, которая соединена с корпусной частью посредством, по существу, кругового донного сварного шва 27. Изготовление тары можно на этом и завершить, но также возможно использовать изготовленную таким образом тару в качестве предварительной формы или черновой формы для производства выдуваемых пластмассовых бутылок способом, который сам по себе известен.

В качестве одной альтернативы вышеописанному конкретному варианту круглой заготовки вместо рельефного рисунка заготовки 13 (или в дополнение к нему) возможен конкретный вариант осуществления, при котором соответственно работающие рисунки предусмотрены на торцевой поверхности контрупора. Звездообразные канавки, каналы или воздухопроницаемая (агломерированная) поверхность для распространения вакуума и гарантии того, что круглая заготовка стабилизирована, имеют, однако, лишь определенные ограниченные результаты при практических испытаниях, и это должно продемонстрировать, что оптимальной стабилизации и демпфирования можно достичь только используя совокупность мер и практических компоновок и средств, определенных в одном или более из прилагаемых пунктов формулы изобретения.

Изобретение относится к ультразвуковому способу неподвижного приваривания круглой сплошной заготовки. Заготовку вместе с объектом, к которому ее нужно приварить, зажимают между кольцевой ультразвуковой консолью и контрупором. Тем самым ограничивают колебания, вызванные ультразвуком, в центральной области круглой заготовки. Перед операцией сварки центральную область круглой заготовки снабжают рельефным рисунком. Изобретение исключает негативное влияние ультразвуковых колебаний на центральную область круглой заготовки и образование на ней повреждений. 3 з.п. ф-лы, 4 ил.

| ВОЛКОВ С.С | |||

| и др.Сварка пластмасс ультразвуком | |||

| - М.: Химия, 1974,с.105-107 | |||

| US 4992219 А, 12.02.1991 | |||

| US 3483066 А, 09.12.1969 | |||

| DE 3027703 А1, 11.02.1982 | |||

| ФОРМИРОВАТЕЛЬ СИНХРОНИЗИРУЮЩИХ ИМПУЛЬСОВ | 1997 |

|

RU2118038C1 |

| Устройство для эксплуатации геотехнологических скважин | 1988 |

|

SU1514914A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПОЛИМЕРНЫХМАТЕРИАЛОВ | 0 |

|

SU261137A1 |

| Способ герметизации отверстий в корпусных деталях пленочными диафрагмами | 1988 |

|

SU1641637A1 |

Авторы

Даты

2002-09-27—Публикация

1996-12-06—Подача