Изобретение относится к технологии приготовления пищевых продуктов и может быть использовано для приготовления копченых продуктов, преимущественно копченого мяса.

Известен способ производства копченых мясных изделий путем разделки мясных туш на отрубы, посола их и последующего копчения в дымовоздушной среде (см.авт.св. СССР N 186303, кл. A 23 B 4 00, 1966). В известном способе после посола отруб заворачивают в целлофановый лист, перевязывают шпагатом и размещают в коптильной камере, где подвергают его воздействию дымовоздушной смеси в течение 8 - 12 ч.

Недостатком известного способа являются низкие вкусовые качества основной массы приготовленного продукта. В известном способе удается обеспечить качественную обработку лишь незначительной части отруба, непосредственно примыкающей к поверхности, в то время как основная часть его остается недоступной воздействию коптильной среды. Кроме того, значительная масса подвергаемых копчению отрубов определяет низкую производительность процесса копчения из-за длительного времени (несколько часов) необходимого для прогрева центральной части каждого отруба до требуемой температуры.

Наиболее близким по технической сущности к заявленному является способ приготовления копченого мяса, включающий посол, подсушку и копчение путем создания принудительной циркуляции дымовоздушной смеси (см. авт.св. СССР N 576106, кл. A 23 B 4/044, 1977).

Недостатком известного способа являются недостаточно высокие вкусовые и ароматические характеристики приготавливаемого копченого мяса, высокое содержание канцерогенных веществ в нем и низкая производительность процесса изготовления. Низкие вкусовые и ароматические характеристики приготавливаемого известным способом копченого мяса определяются незначительной величиной отношения площади поверхности обрабатываемого дымовоздушной смесью кусочка мяса к его массе, которое в большой степени влияет на однородность обработки продукта при копчении (в известном способе это отношение составляет десятые доли см2/г). Столь низкие значения отношения поверхности к массе мяса определяют малую скорость протекания термодиффузных процессов в основной массе обрабатываемого продукта, что не позволяет вывести из него основную часть канцерогенных веществ. Недостаточно высокая скорость прогрева внутренней части куска в известном способе определяет низкую производительность процесса копчения.

Задачей изобретения является повышение качества приготавливаемого копченого мяса за счет улучшения вкусовых и ароматических характеристик всей массы приготавливаемого продукта, уменьшения содержания канцерогенных веществ в нем, и повышение производительности процесса приготовления.

Поставленная задача решается новым способом приготовления копченого мяса, в соответствии с которым проводят посол, подсушку и копчение путем создания принудительной циркуляции дымовоздушной смеси, причем перед посолом режут мясо на кусочки толщиной не более 20 мм и массой не превышающей 100 г, а при копчении осуществляют принудительную циркуляцию дымовоздушной смеси относительно поверхностей кусочков мяса со скоростью 0,05 - 5 м/с; при этом предпочтительно кусочки мяса коптить в подвешенном состоянии при расстоянии между смежными кусочками, обеспечивающем свободную циркуляцию дымовоздушной смеси между кусочками; при подсушивании и копчении кусочки мяса размещать в виде слоя на внутренней поверхности цилиндрической емкости, приводимой во вращение вокруг горизонтальной оси со скоростью 3 - 18 об/мин и подвергаемой вибрационному воздействию; копчение проводить при температуре 18 - 40oC в течение 2-6 ч; копчение проводить при температуре 75 - 120oC в течение 20 - 30 мин.

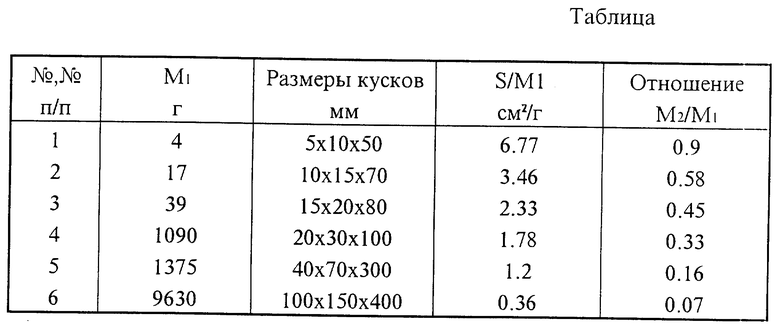

Разделка мяса перед посолом на кусочки, толщина каждого из которых не более 20 мм, а масса не превышает 100 г, позволяет существенно увеличить отношение площади поверхности кусочка мяса к его массе (в заявленном способе это отношение составляет несколько единиц см2/г). Это позволяет увеличить отношение массы обрабатываемых коптильными агентами участков к общей массе кусочка, интенсифицировать термодиффузные процессы по увеличенной поверхности и ускорить процесс прогрева центральной части кусочка. Были проведены исследования по определению полноты обработки кусочка мяса от его параметров, результаты которых представлены в таблице в конце описания (принятые обозначения: M1 - масса кусочка мяса, S - площадь поверхности кусочка, М2 - масса, соответствующая полностью прокопченной части кусочка при глубине проникновения коптильной среды в мясо 2 мм).

Анализ экспериментальных данных показывает, что если толщина кусочка превышает 25 мм, а масса его свыше 100 г, то резко ухудшается равномерность обработки всей массы кусочка. Например, при толщине кусочка 25 мм область недостаточно прокопченной части составляет более 70% от общей массы кусочка.

Следует отметить, что разделка мяса на кусочки толщиной, не превышающей 20 мм, и массой не более 100 г весьма технологична и может применяться при массовом производстве копченого мяса заявленным способом. Предпочтительно кусочки заготавливать толщиной 5 - 15 мм, поскольку при толщинах менее 5 мм заметно снижается технологичность дальнейшей обработки кусочка, например, кусочек может сворачиваться, а при толщинах свыше 15 мм затруднительно обеспечивать получение кусочков требуемой массы.

После посола кусочки мяса размещают в коптильной камере. Кусочки могут быть подвешены на нитях, прутках и т.п. или расположены на сетках, решетках плетеной материи. При этом расстояние между смежными кусочками мяса (особенно при их подвешивании) следует выбирать из условия обеспечения свободной циркуляции дымовоздушной смеси между поверхностями смежных кусочков. Тем самым устраняется образование застойных зон и обеспечивается надежный контакт коптильных агентов со всей поверхностью каждого обрабатываемого в процессе копчения кусочка мяса. Скорость принудительной циркуляции дымовоздушной смеси относительно поверхностей кусочков мяса предпочтительно выбирать в пределах 0,05 - 5 м/с, так как при скоростях менее 0,05 м/с резко снижается интенсивность взаимодействия смеси с мясом, а при скоростях, превышающих 5 м/с, не происходит дальнейшего ускорения процесса копчения, однако повышается вероятность образования упрочненной пленки на поверхности кусочка. Улучшение качества обработки каждого кусочка мяса по всей его поверхности может быть обеспечено за счет одновременного воздействия непрерывного перемещения кусочков, вибрационного воздействия и принудительной циркуляции относительно поверхностей кусочков мяса. Образуется слой из "взвешенных" кусочков и достигается разъединение кусочков в процессе их перемещения за счет вибрационного воздействия, изменение положения их поверхностей по отношению к потоку дымовоздушной смеси при перемещении кусочков и интенсификация подведения дымовоздушной смеси на кусочки за счет принудительной циркуляции смеси. Предпочтительно кусочки перемещать по круговой траектории, т. к. в этом случае максимально упрощается конструкция устройства, при помощи которого обеспечивают непрерывное перемещение кусочков в процессах подсушивания и копчения. Предпочтительно указанное устройство выполнять в виде цилиндрической емкости с размещением обрабатываемых кусочков в виде слоя на ее внутренней поверхности, при этом ось вращения емкости, совпадающая с осью цилиндра располагают в горизонтальной плоскости, поскольку при этом обеспечивается равномерное воздействие центробежных сил на каждый кусочек. Предпочтительно скорость вращения цилиндрической емкости и соответственно скорость перемещения кусочков мяса в процессах подсушивания и копчения выбирать в пределах 3 - 18 об/мин, поскольку при скорости менее 3 об/мин затруднено изменение положения кусочка в пространстве, а при скорости вращения более 18 об/мин возможно слипание отдельных кусочков вследствие увеличения воздействия центробежной силы. Общую массу кусочков мяса, загружаемых в цилиндрическую емкость для обработки, выбирают из условия получения толщины слоя кусочков на внутренней поверхности емкости в пределах 20 - 100 мм, так как при толщине слоя менее 20 мм нерационально используется пространство коптильной камеры, а при толщинах слоя, превышающих 100 мм, возможно слипание большого количества кусочков, прилегающих к поверхности емкости. Как правило, после посола непосредственно перед копчением проводится подсушивание кусочков мяса. Предпочтительно процесс подсушивания проводить посредством принудительной циркуляции теплоносителя относительно поверхности кусочков мяса, например в качестве теплоносителя можно использовать нагреваемый воздух, а процесс подсушивания проводить после загрузки кусочков мяса в камеру копчения. При этом предпочтительно в процессе подсушивания кусочки мяса непрерывно перемещать и подвергать вибрационному воздействию. За счет совместного воздействия при подсушивании перемещения кусочков, вибрации и принудительной циркуляции теплоносителя образуется взвешенный слой из подсушиваемых кусочков, при этом каждый кусочек равномерно подсушивается со всех сторон и одновременно повышается производительность процесса подсушивания. Для подсушивания при этом используют ту же цилиндрическую емкость с горизонтально расположенной осью вращения, которая используется для проведения процесса копчения без перегрузки подсушенных кусочков мяса. Заявленный способ может быть использован как при холодном копчении мяса, так и в случае его горячего копчения. Проведенные эксперименты позволили установить, что оптимальный диапазон температур, при которых проводится холодное копчение, составляет 18 - 40oC, так как при температурах менее 18oC непроизводительно затягивается процесс копчения без улучшения качества продукта, а при температурах выше 40oC трудно обеспечить стабильность свойств продукта, полученного после копчения. Холодное копчение при этом проводится в течение 2-6 ч. В случае горячего копчения оптимальный диапазон температур составляет 75-120oC, а процесс горячего копчения продолжается в течение 20-30 мин. При температуре ниже 75oC непроизводительно затягивается процесс горячего копчения без улучшения качества готового продукта, а при температурах свыше 120oC сложно обеспечить равномерную обработку кусочка по всей глубине и возможно образование уплотненного слоя на поверхности кусочка. Возможно процесс горячего копчения проводить в два этапа: на первом этапе осуществляется собственно горячее копчение при температуре 60 - 70oC в течение 10-80 мин, и на втором этапе проводится обработка продукта паровоздушной смесью при температуре, превышающей 72oC в течение 20 - 40 минут. В этом случае несколько усложняется технологический процесс горячего копчения.

Для удобства хранения и транспортировки готового продукта по завершении процесса копчения приготовленные кусочки мяса охлаждают до комнатной температуры, распределяют их на порции требуемой массы, обычно в пределах 30- 250 г, и упаковывают, при этом можно использовать вакуумную упаковку, которая позволяет продлить срок хранения при комнатной температуре.

В заявленном способе предпочтительно в процессе подсушивания в качестве теплоносителя использовать воздух с относительной влажностью 40-60%, поскольку процесс получения воздуха с такими параметрами наиболее технологичен. При холодном копчении (температура дымогазовой смеси 18-40oC) температуру воздушного потока, направляемого на поверхности кусочков мяса, предпочтительно выбирать в пределах 25-35oC, поскольку при температурах менее 25oC непроизводительно затягивается процесс подсушивания, а при температурах свыше 35oC возможно затвердевание поверхностей кусочков мяса, при этом скорость перемещения нагретого воздуха относительно поверхностей кусочков выбирают в пределах 0,5-3 м/с. Продолжительность процесса подсушивания при этом составляет 20-50 мин. При горячем копчении (температура горячего копчения 75-120oC) при подсушивании температуру воздушного потока, направляемого на поверхности кусочков, предпочтительно выбирать в пределах 50-60oC и процесс подсушивания проводить в течение 10-30 мин. Основные технологические процессы, входящие в состав заявленного способа: посол, подсушка и копчение кусочков мяса могут быть автоматизированы с использованием соответствующих датчиков, регуляторов, программ и микропроцессоров в блоке управления, к которому подключаются датчики и регуляторы. Тем самым в основном обеспечивается процесс автоматизации заявленного способа приготовления копченого мяса.

Пример 1. Свинину нежирную замороженную размораживали до температуры +1oC. Проводили разделку сырья на кусочки размерами 10х15х70 мм, при этом толщина каждого кусочка составляла 10 мм, а масса его 17 г. Проводили посол кусочков в посольном растворе, содержащем (вес.%): поваренная соль - 3; сахар - 0,5; нитрат натрия - 0,03; специи - 0,02; вода - остальное: в течение 5 ч при температуре +4oC. После окончания посола загружали 10 кг кусочков в цилиндрическую емкость диаметром 700 мм с горизонтальной осью, расположенную в коптильной камере. Проводили подсушивание кусочков путем обдува воздухом с температурой 25oC, подаваемого из калорифера при скорости обдува 1 м/с, при этом емкость вращалась со скоростью 10 об/мин и вибрировала с частотой 50 Гц. Процесс подсушивания продолжался 25 мин. Затем дым из дымогенератора смешивали в камере смешения с воздухом, подогревали смесь до температуры +30oC и подавали полученную дымогазовую смесь в коптильную камеру, обеспечивая скорость перемещения смеси над поверхностями кусочков мяса 0,5 м/с, при этом емкость вращалась с той же скоростью и вибрировала. Процесс холодного копчения продолжался 3 ч. Полученный продукт обладал ароматом, свойственным копченому мясу свинины, имел золотисто-желтый цвет и приятный вкус. По завершении процесса копчения полученные кусочки копченой свинины распределяли на порции массой 100 г и упаковывали их в пакеты из полиэтилена.

Пример 2. Сырую говядину высшего сорта размораживали до температуры +2oC. Разделку сырья проводили на кусочки размером 15х20х80 мм, при толщине кусочка 15 мм и массе 39 г. Посол кусочков проводили в посольном растворе следующего содержания (вес. %): поваренная соль - 7; сахар - 0,5; нитрит - 0,025; специи - 0,03; вода - остальное; в течение 6 ч при температуре +4oC. По окончании посола загружали 15 кг полученных кусочков в цилиндрическую емкость. Подсушивание кусочков мяса проводили воздухом с температурой +50oC и скоростью потока 1,5 м/с в течение 15 мин при скорости вращения цилиндрической емкости 6 об/мин, при вибрации емкости с частотой 50 Гц. По завершении подсушивания подавали в коптильную камеру дымогазовую смесь с температурой 80oC и скоростью перемещения смеси над поверхностями кусочков 0,3 м/с и проводили копчение в течение 24 мин, при этом емкость вращалась со скоростью 6 об/мин и вибрировала. Полученный продукт имел аромат копченой говядины без посторонних запахов, приятный вкус с незначительным привкусом пряностей и золотисто-коричневый цвет. Продукт расфасовывали в вакуумно-плотные пакеты при массе порции 250 г.

На предприятии (0.0.0. "УРСАН-М", г. Москва) был успешно испытан заявленный способ в производственных условиях. С использованием заявленного способа были приготовлены опытные партии копченого мяса. Приготовленное копченое мясо имело значительный запах копчености, светло-золотистый окрас и приятный вкус. Содержание канцерогенных веществ в конечном продукте значительно ниже допустимого уровня.

В сравнении с известным заявленный способ позволяет получить новый вид кулинарных изделий в виде небольших кусочков ароматного копченого мяса, обладающего более высокими вкусовыми характеристиками, при этом каждый кусочек приготовленного мяса оказывается равномерно прокопченным по всему объему. Кроме того, заявленный способ в сравнении с известным позволяет более чем на 20% повысить производительность процесса приготовления копченого мяса в основном за счет существенного сокращения продолжительности процесса копчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ДЛЯ КОНСЕРВОВ ИЗ КОПЧЕНОЙ РЫБЫ | 2002 |

|

RU2222196C1 |

| Способ приготовления консервов из мойвы | 2015 |

|

RU2616400C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЯСНОГО ПРОДУКТА | 2004 |

|

RU2281011C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОПЧЕНОГО МЯСНОГО ПРОДУКТА | 2007 |

|

RU2364276C1 |

| КОЛБАСА ВАРЕНО-КОПЧЕНАЯ (ВАРИАНТЫ), ПРЕДПОЧТИТЕЛЬНО "СЕРВЕЛАТ" И "МОСКОВСКАЯ" И СПОСОБ ПРОИЗВОДСТВА ВАРЕНО-КОПЧЕНОЙ КОЛБАСЫ, ПРЕДПОЧТИТЕЛЬНО "СЕРВЕЛАТ" И "МОСКОВСКАЯ" | 2002 |

|

RU2208958C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКОПЧЕННОЙ РЫБНОЙ ПРОДУКЦИИ | 2000 |

|

RU2163444C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРОКОПЧЕНЫХ ИЗДЕЛИЙ ИЗ МЯСА | 2015 |

|

RU2608044C1 |

| КОЛБАСА ПОЛУКОПЧЕНАЯ (ВАРИАНТЫ) И СПОСОБ ПРОИЗВОДСТВА КОЛБАСЫ ПОЛУКОПЧЕНОЙ, ПРЕДПОЧТИТЕЛЬНО, ЧЕСНОКОВОЙ "ПО-КЛИНСКИ" И ПОЛУКОПЧЕНОЙ "ПО-КЛИНСКИ" | 2002 |

|

RU2211590C1 |

| Способ изготовления чипсов из мяса птицы | 2023 |

|

RU2816212C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЫБЫ ХОЛОДНОГО КОПЧЕНИЯ | 2007 |

|

RU2334420C1 |

Изобретение относится к технологии приготовления копченого мяса. Мясо разделывают на кусочки толщиной не более 20 мм и массой, не превышающей 100 г. После посола кусочки загружают в коптильную камеру, подвешивая или размещая их на вибросетке. Предпочтительно после посола кусочки загружать в цилиндрическую емкость, размещенную в коптильной камере. Кусочки мяса, расположенные на внутренней поверхности емкости, в процессе обработки вращаются со скоростью 3-18 об/мин и подвергаются вибрационному воздействию. Затем проводят подсушивание и копчение с принудительной циркуляцией дымовоздушной смеси со скоростью 0,05-5 м/с. Процесс копчения проводят при 18-40°С в течение 2-6 ч или при 75-120°С в течение 20-30 мин. Полученный продукт имеет аромат, свойственный копченому продукту, приятный вкус и содержание канцерогенных веществ в нем намного ниже предельно допустимого уровня. 4 з.п.ф-лы, 1 табл.

| Способ холодного копчения пищевых продуктов | 1976 |

|

SU576106A1 |

| 0 |

|

SU297351A1 |

Авторы

Даты

1999-09-20—Публикация

1999-02-19—Подача