Предложение относится к области пищевой промышленности и может быть использовано при изготовлении оборудования, предназначенного для переработки крахмалосодержащих продуктов путем их формирования под давлением с нагревом в течение определенного времени и последующим расширением зерномассы до толщины готового продукта.

Известны устройства для переработки зерна (заявка ЕР N00006575, 1979; заявка ЕР N0241972, 1987; патент Бельгии N8700173, 1988), содержащие смонтированные на основании в стойках две плиты, две нагревательные головки, одна из которых закреплена на верхней неподвижной плите, а другая - соосно верхней головке на штоке, установленном с возможностью возвратно-поступательного перемещения в направляющем стакане нижней плиты, устройство дозирования зерна, приводной выталкиватель и привод штока нижней нагревательной головки с системой управления (СУ) двигателями, а также закрепленный на основании шарнирно-рычажный механизм с ограничителем хода, соединенный со штоком.

Различия между вышеперечисленными устройствами касаются, главным образом, конструкции приводных механизмов, а наличие специального привода для работы дозирующего устройства и привода для выталкивателя готового продукта усложняет

конструкцию и снижает ее надежность. Кроме того, для контроля работы каждого независимого привода требуются датчики, усложняющие работу СУ и снижающие ее надежность.

Известно также устройство для переработки зерна по патенту России N 2067833 (описание изобретения опубликовано 20.10.96 г. в Бюллетене изобретений N 29), которое является техническим решением, наиболее близким к заявляемому устройству.

Для названного прототипа конструктивная особенность состоит в том, что исполнительные механизмы получают движение от одного привода. Устройство содержит основание с двумя стойками, связывающими две неподвижные плиты, две нагревательные головки, верхняя из которых закреплена на верхней неподвижной плите, а нижняя - соосно верхней на штоке, установленном с возможностью возвратно-поступательного перемещения в направляющем стакане нижней плиты, шарнирно-рычажный механизм с ограничителем хода, соединенный со штоком, укрепленной на нижней плите качалкой, имеющей профилированный паз и шарнирно соединенной с выталкивателем, привод снабжен передаточным звеном в виде двух смонтированных на основании в корпусе и сообщенных через водило и мальтийский крест валов, при этом ведущий вал соединен с двигателем, а ведомый вал оснащен рычагом с пальцем для взаимодействия с профилированным пазом качалки посредством кривошипа и шарнирно прикрепленного к нему шатуна связан с шарнирно-рычажным механизмом, нижняя нагревательная головка снабжена подпружиненным кольцом, с которым контактируют рычаги, взаимодействующие в выталкивателем, смонтированным на верхней плите. Устройство дозирования включает в себя бункер для зерна, барабанный дозатор с ячейкой в барабане и канал для подвода зерна к нагревательной головке.

Как видно из приведенного описания устройства для переработки зерна, оно имеет сложную кинематику, но тем не менее вполне работоспособно.

Суть функционирования механизмов и узлов устройства сводится к их последовательному срабатыванию в соответствии с циклограммой, для чего применены сложные механизмы реверсивно-прерывистого действия: мальтийский крест с водилом, кривошипно-шатунный механизм с раздвижным шатуном и т.д.

Кроме применения сложных по конструкции механизмов, требующих точной регулировки, описанное устройство переработки зерна обладает рядом других недостатков: большие габариты и масса, наличие люфтов в длинных кинематических цепях, что при износе отдельных элементов в момент реверсирования вращения выходного вала двигателя приводит к рассогласованию движений, к запаздыванию срабатывания отдельных элементов, а в итоге - к поломке и простою оборудования.

Технический результат заключается в упрощении конструкции, повышении производительности, уменьшении габаритов и массы, снижении стоимости изготовления, повышении надежности работы устройства.

Технический результат достигается тем, что в устройстве, содержащем основание, неподвижную нагревательную головку и соосную, расположенную под неподвижной нагревательную головку, выполненную с возможностью вертикального возвратно-поступательного движения, обойму для образования замкнутого объема между головками, дозатор зерна, привод, нижняя нагревательная головка и обойма установлены на плитах, перемещающихся по направляющим, при этом нижняя из плит, на которой установлена головка, имеет фиксированные положения для согласования технологических операций переработки зерна, а именно, соблюдение последовательности стадий вспучивания зерна в замкнутом объеме, оборудованном головками и обоймой, отвода обоймы в нижнее положение, сталкивание готового продукта с нижней нагревательной головки и отвода с нее сталкивающего элемента. Для достижения соблюдения этой последовательности, кроме вышеназванной возможности фиксации подвижной нижней плиты, привод имеет возможность перемещения относительно нижней плиты в момент фиксации последней. Для этого привод может быть выполнен в виде шарнирно-рычажного механизма, одни из рычагов которого соединены с основанием, а свободные концы других снабжены осью, выполненной с возможностью перемещения в пазу кронштейна, которым снабжена нижняя плита.

Для перемещения верхней плиты, на которой установлена обойма, привод снабжен по меньшей мере одним кулачковым упором, а сама плита - тягами с двуплечими рычагами, выполненными с возможностью взаимодействия с кулачковым упором.

Для исполнения операций дозирования зерна и сталкивания готового продукта с нижней нагревательной головки в одном устройстве дозатор зерна выполнен в виде по меньшей мере одного сектора с ячейкой для зерна, закрываемой снизу подпружиненной относительно сектора пластиной. Сектор скользит в плоскости верхней поверхности нижней нагревательной головки в ее нижнем положении, для чего привод снабжен по меньшей мере одной складывающейся тягой с двуплечим рычагом, одно плечо которого связано со складывающейся тягой, а другое - с сектором.

Для обеспечения направленного сталкивания сектором готового продукта на секторе выполнены специальные выступы.

Устройство может быть выполнено как в варианте с одной парой нагревательных головок, так и в варианте с несколькими попарно расположенными нагревательными головками.

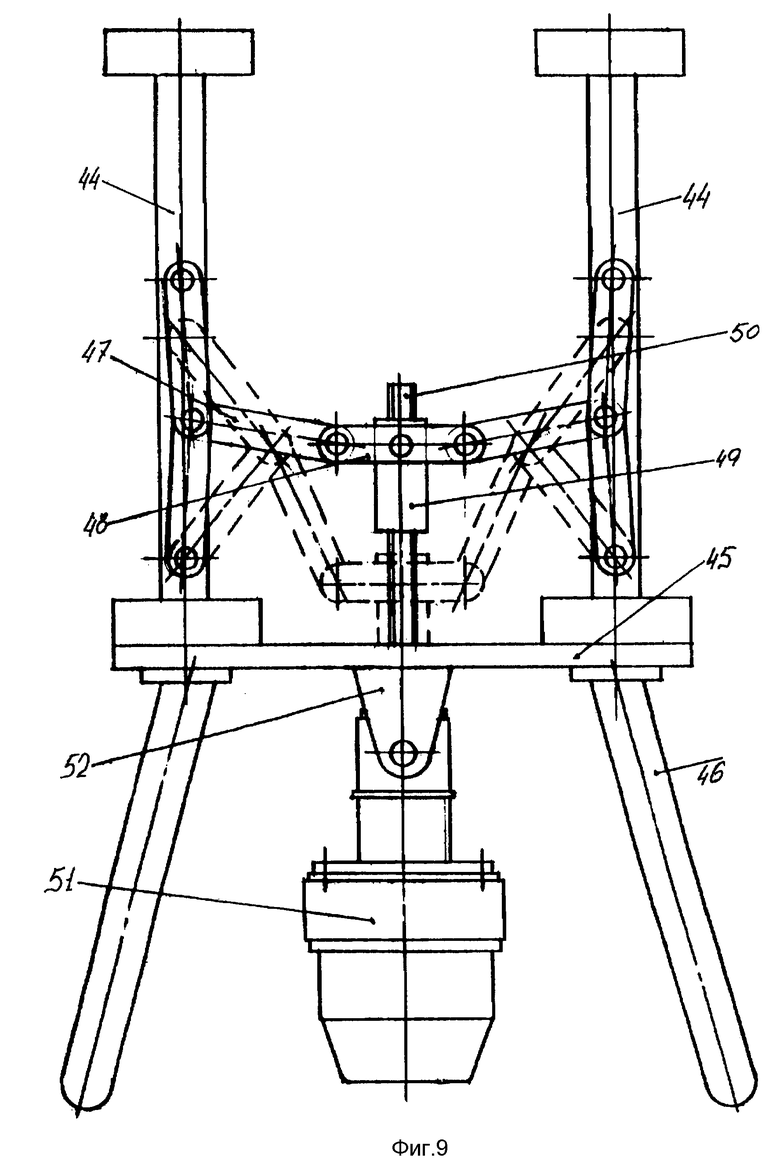

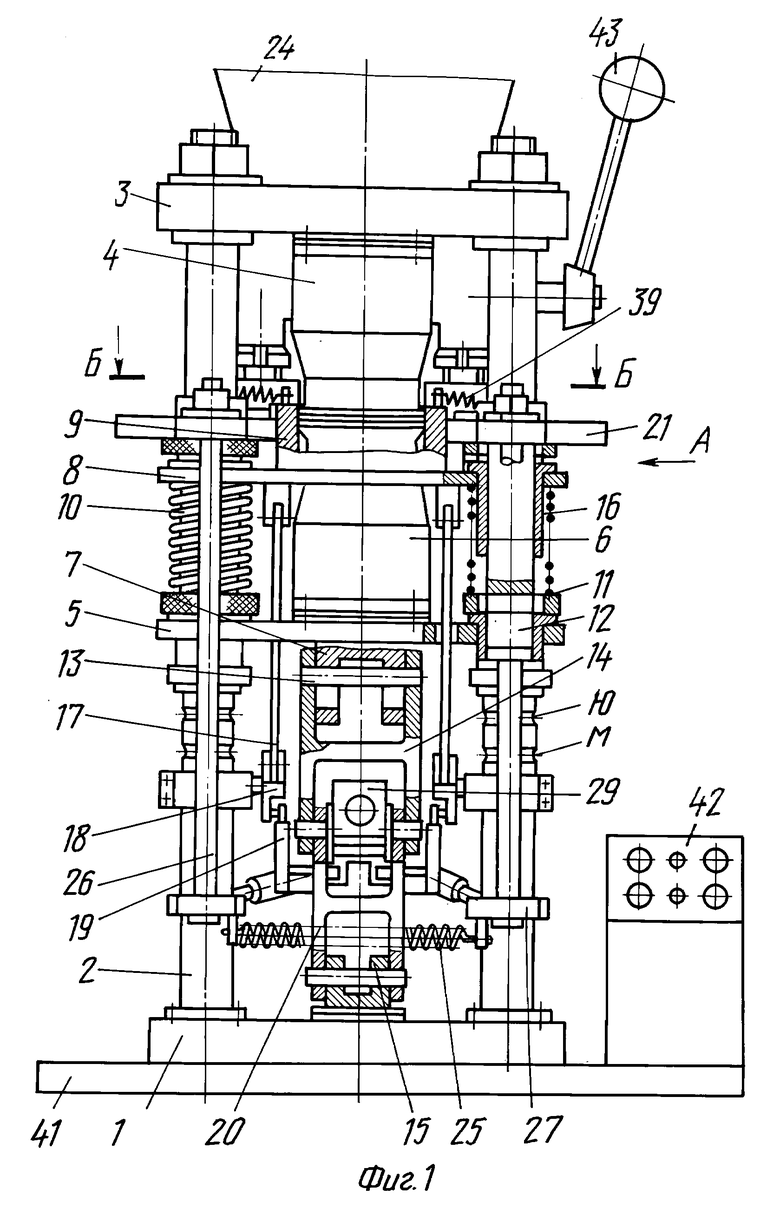

На фиг. 1-8 изображено устройство с одной парой нагревательных головок. На фиг. 9 изображена схема устройства с двумя парами нагревательных головок.

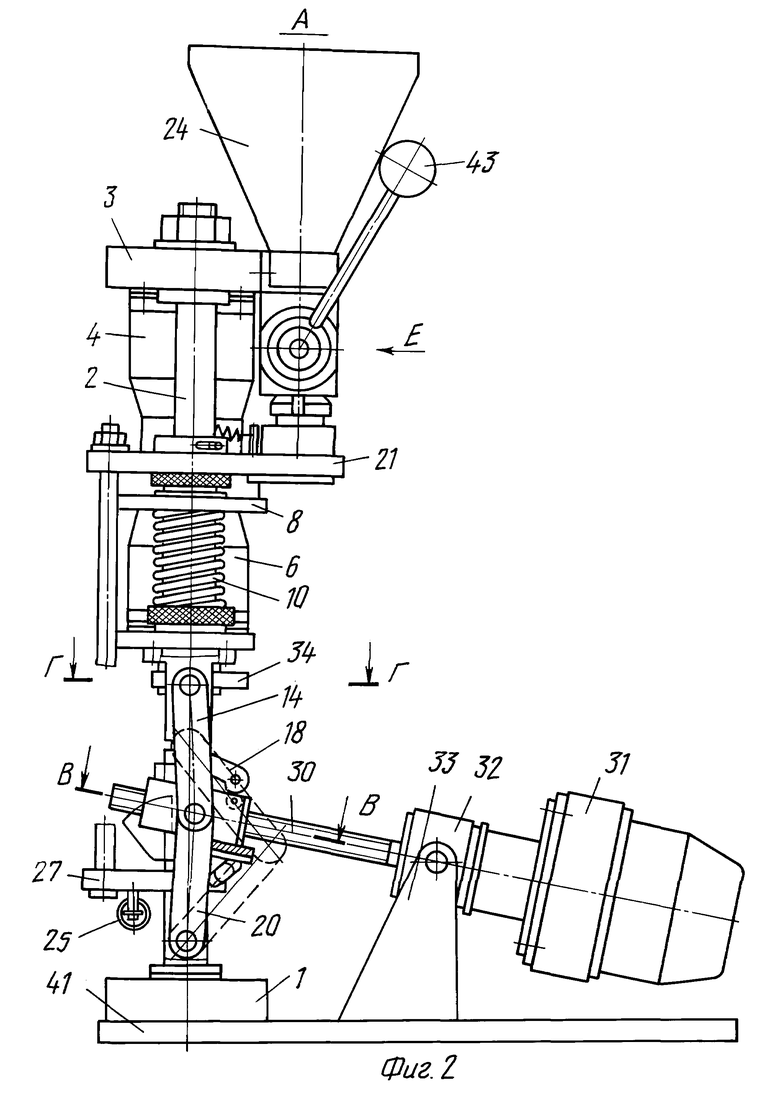

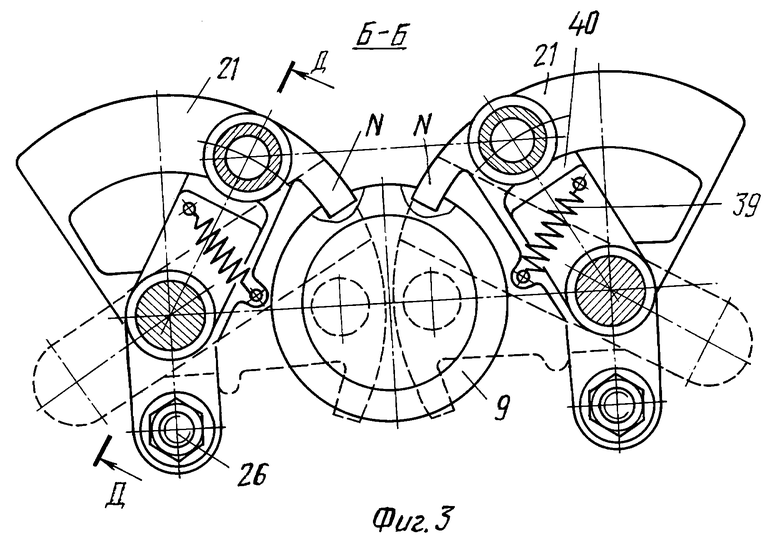

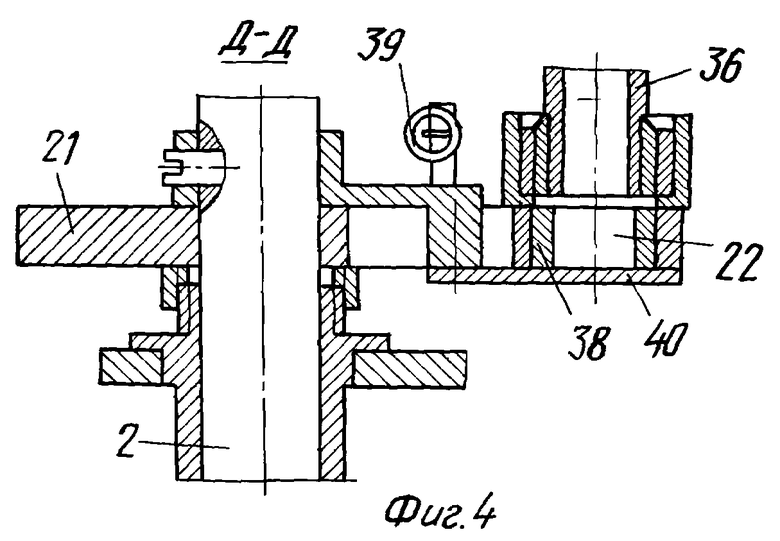

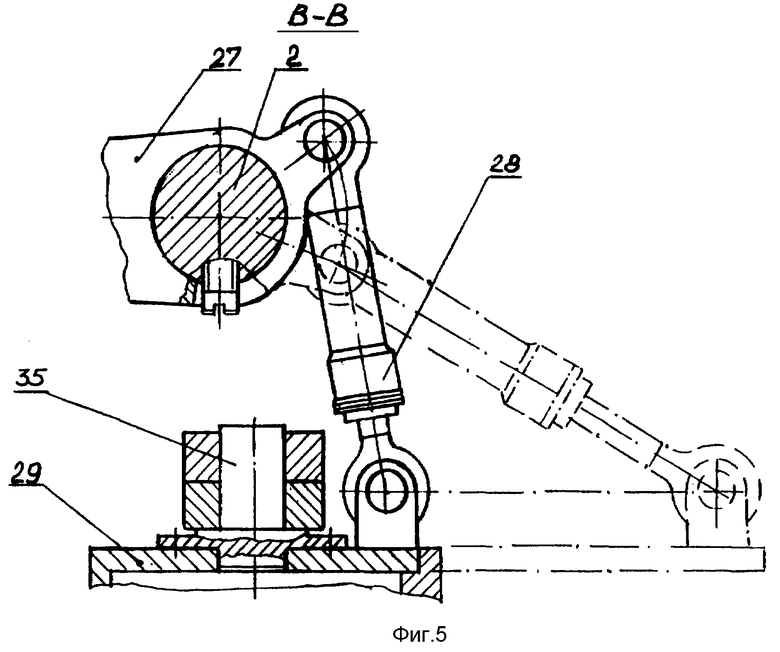

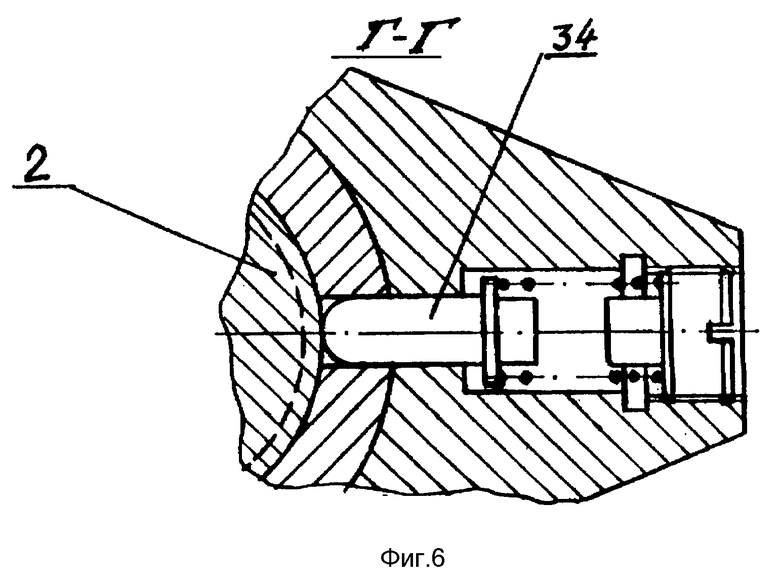

Устройство для переработки зерна с одной парой нагревательных головок содержит закрепленную на основании нижнюю неподвижную плиту 1, установленные на ней две направляющие 2, верхние концы которых жестко связаны с верхней неподвижной плитой 3, на которой установлена верхняя нагревательная головка 4. Устройство снабжено двумя плитами, возвратно-поступательно перемещающимися по направляющим 2, на одной, нижней подвижной плите 5, размещена нижняя нагревательная головка 6, обращенная рабочей поверхностью к верхней головке 4, и кронштейн 7 с пазом, а на другой плите 8 соосно головкам 4 и 6 закреплена обойма для образования замкнутого объема между головками, выполненная, например, в виде кольца 9. Между подвижными плитами 5 и 8 на каждой направляющей 2 помещены пружины сжатия 10, причем ход пружины 10 ограничивается штифтом 11, входящим в продольный паз 12, выполненный в каждой направляющей 2. Ось 13 верхнего рычага 14 привода, например, в виде шарнирно-рычажного механизма 15 помещена в паз кронштейна 7. Верхняя подвижная плита 8, установленная на втулках скольжения 16, связана тягами 17 с двуплечими рычагами 18, взаимодействующими с кулачковыми упорами 19, закрепленными на нижнем рычаге 20 шарнирно-рычажного механизма 15.

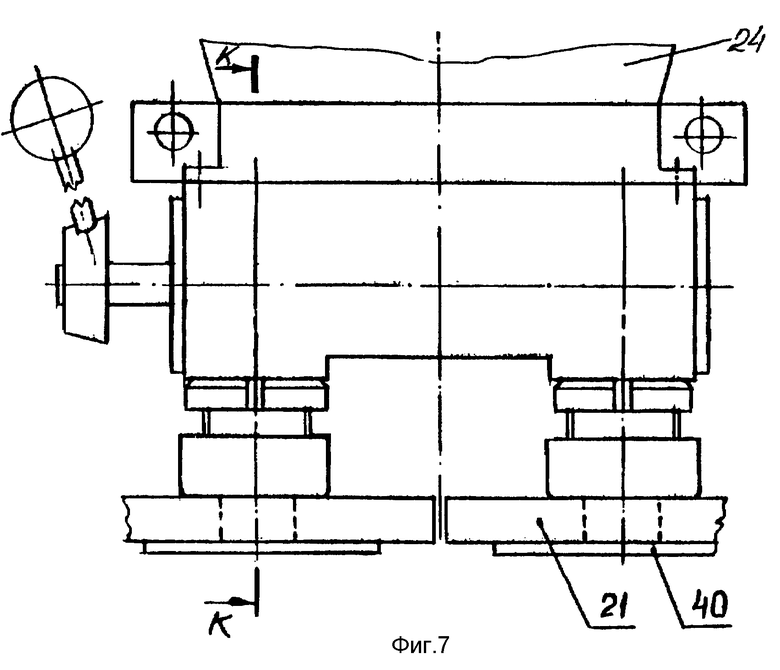

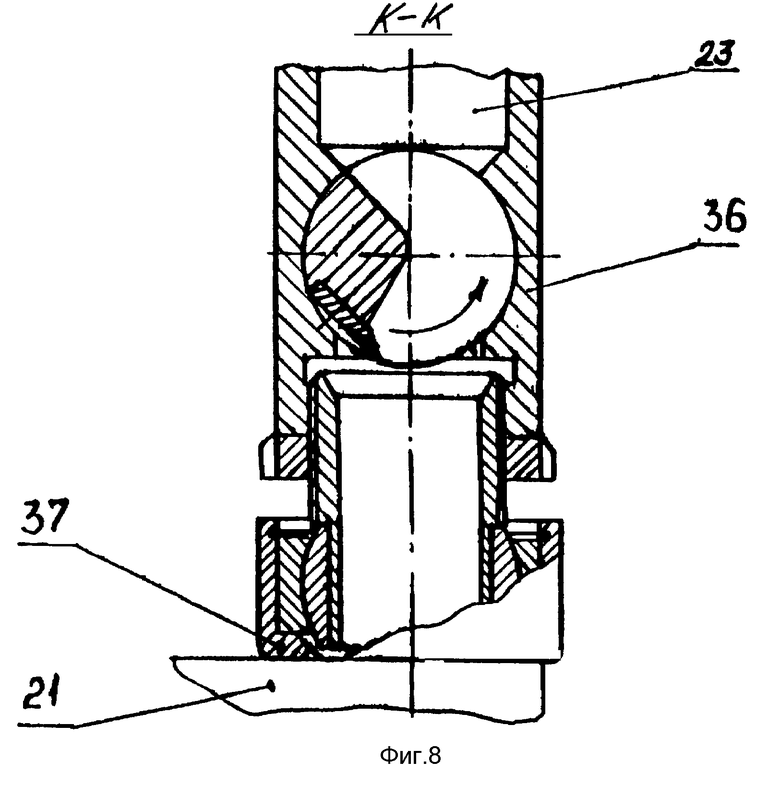

Устройство дозирования засыпки зерна и выталкивания зернового ломтика выполнено в виде двух смонтированных на направляющих 2 с возможностью возвратно-качательного движения секторов 21 с ячейками 22, сообщающимися в исходном положении с каналами 23 подвода зерна на бункере 24, установленном на неподвижной плите 3. Секторы подпружинены пружиной 25 и на них предусмотрены выступы "N" для сталкивания готового зернового ломтика. Через посредство передаточного звена, например стержней 26 и рычагов 27, секторы 21 связаны складывающимися тягами 28 с корпусом гайки 29 безлюфтовой роликовинтовой пары 30, соединенной с двигателем через корпус 32, обеспечивающей двигателю 31 и роликовой паре 30 угловое покачивание на осях кронштейна 33. Нижняя подвижная плита 5 с нагревательной головкой 6 снабжена фиксаторами 34, которые взаимодействуют с фиксирующими канавками "Ю" и "М", выполненными на направляющих 2. Верхний 14 и нижний 20 рычаги шарнирно-рычажного механизма (ШРМ) 15 шарнирно соединены на общей шарнирной опоре в виде двух цапф 35, закрепленных соосно на корпусе гайки 29 роликовинтовой пары 30. Каналы 23 подвода зерна на бункере 24 выполнены в виде патрубков 36, на оконечностях которых шарнирно установлены кольцевые ножи-отсекатели 37, контактирующие с верхней поверхностью секторов 21, а ячейки 22 в секторах 21 снабжены сменной сквозной втулкой 38, закрываемой снизу подпружиненной пружиной 39 пластиной 40. Нижняя неподвижная плита 1 закреплена на основании 41, на котором также установлены кронштейн 33 и блок системы управления 42. При необходимости подача зерна из бункера 24 может быть перекрыта поворотом рукоятки 43.

Устройство переработки зерна функционирует следующим образом.

В рабочем конечном положении нагревательные головки 4 и 6 максимально сближены. Зазор между рабочими поверхностями головок составляет примерно 1 мм. В этом положении кольцо 9 перекрывает зазор на 1-2 мм, а рычаги 14 и 20 шарнирно-рычажного механизма 15 практически находятся около мертвой точки (МТ), т.е. рычаги стоят "в распор", поддерживая требуемое усилие сжатия зерна в течение времени прогревания зерен. После окончания временной выдержки по команде СУ двигатель 31 включается, и гайка 29 начинает обратное движение. При этом шарнирно-рычажный механизм 15 начинает отходить от МТ. Происходит быстрый отвод на величину толщины ломтика нижней нагревательной головки 6 с плитой 5. Поскольку кольцо 9 остается неподвижным, то при отпускании нагревательной головки 6 образуется замкнутая объемная камера, в которой происходит процесс вспучивания сжатой и нагретой зерновой массы, ее спекание и заполнение объема между головками 4 и 6. СУ кратковременно отключает двигатель 31. Затем двигатель 31 снова включается и гайка 29 продолжает перемещаться, складывая рычаги 14 и 20 шарнирно-рычажного механизма 15. Нижняя подвижная плита 5 с головкой 6 будут скользить вниз по направляющим 2 под действием пружин 10 и собственного веса до тех пор, пока фиксаторы 34 не войдут в верхние фиксирующие канавки "Ю", а пружины сжатия 10 не встанут на жесткий упор с помощью штифта 11 в пазу 12. Далее привод продолжает работать, гайка 29 вынуждает рычаги шарнирно-рычажного механизма 15 складываться. Ось 13 перемещается в пазу кронштейна 7, а плита 5 некоторое время стоит неподвижно. В это время кулачковый упор 19 на нижнем рычаге 20 входит во взаимодействие с двуплечим рычагом 18, в результате чего тягами 17 верхняя подвижная плита 8 с кольцом 9 опускается вниз, причем кинематика такова, что пока нижняя головка 6 с плитой 5 неподвижны, кольцо 9 опускается до уровня заподлицо (даже чуть ниже) с рабочей поверхностью головки 6. В этот момент тяги 28, связывающие корпус гайки 29 роликовинтовой пары 30 с рычагами 27, выбирают свой свободный ход и начинают поворот секторов 21. При повороте секторов 21 их выступы "N" сталкивают готовый зерновой ломтик. Предусмотренная на кулачковом упоре 19 радиусная поверхность позволяет при дальнейшем складывании ШРМ организовать выстой кольца 9, а складывающийся рычаг 14 шарнирно-рычажного механизма 15 вновь начинает перемещать вниз нижнюю нагревательную головку 6, преодолев сопротивление фиксаторов 34 и выведя их из канавок "Ю". В этот момент начинает образовываться объем для засыпки зерна. Секторы 21 продолжают поворачиваться, выталкивая ломтик продукта. Дальнейший поворот секторов 21 приводит к тому, что подпружиненные пластины 40 останавливаются и из ячеек 22 высыпается зерно. К моменту остановки секторов 21 ломтик сброшен и порция зерна засыпана. Там же, в нижнем конечном положении, нижняя подвижная плита 5 с головкой 6 фиксируется фиксатором 34 по нижней фиксирующей канавке "М".

После паузы СУ включает двигатель 31. Гайка 29 роликовинтовой пары 30 начинает прямое перемещение и шарнирно-рычажный механизм 15 толкает через кронштейн 7 нижнюю подвижную плиту 5 с головкой 6 вверх так, что шарнирные рычаги 14 и 20 приходят практически в вертикальное положение, но не проходят через МТ, причем в начальный момент нижняя плита 5 остается неподвижной, так как ось 13 рычага 14 свободно перемещается в пазу кронштейна 7. При этом под действием пружины 25 и под действием пружины 39 секторы 21 пластины 40 начинают возвращаться в исходное положение, в котором ячейки 22 располагаются напротив патрубков 36 бункера 24. Ячейки заполняются зерном. Когда ось 13 упрется в верхнюю поверхность паза в кронштейне 7, создавшимся давлением фиксатор 34 будет выведен из фиксирующей канавки "M", нижняя подвижная плита с головкой 6 начнет перемещение вверх. К этому моменту упор 19 начинает, поворачиваясь, отпускать плиту 8 и под действием пружин 10 плита 8 с кольцом 9 возвращается в исходное положение. Движение плиты 5 продолжаются до тех пор, пока она, перескочив через верхнюю фиксирующую канавку "Ю", не придет в положение, когда рабочие поверхности нагревательных головок 4 и 6, сжимая зерно, сблизятся до минимального зазора. В этом положении сжатое зерно нагревается.

Далее процесс повторяется.

Конструкция, описанная выше, за исключением роликовинтовой пары и привода с элементами крепления, является базовым блоком устройства по переработке зерна. С целью повышения производительности можно применить в одном устройстве несколько, базовых блоков (2, 4, 6, 8 и т.д.), расположив их попарно на основании, например, равномерно по окружности.

Устройство, изображенное на фиг. 9, содержит два базовых блока 44, закрепленных на основании 45. Основание 45 установлено на опорах 46. Шарнирно-рычажные механизмы каждого из блоков 44 шарнирно связаны между собой посредством рычагов 47 и коромысла 48. Если бы устройство содержало четыре базовых блока, то вместо коромысла была бы крестовина и т.д. Коромысло 48 шарнирно установлено на корпусе гайки 49 роликовинтовой пары 50, взаимодействующей с приводом 51, шарнирно закрепленным на кронштейне 52, установленном на основании 45.

Устройство работает следующим образом. В конечном рабочем положении, когда нагревательные головки 4 и 6 каждого из блоков 44 максимально сближены, рычаги 47 стоят "в распор" около мертвой точки, создавая требуемое усилие на шарнирно-рычажные механизмы базовых блоков 44. При обратном движении гайки 49 с коромыслом 48 рычаги 47 начнут складываться, отводя шарнирно-рычажные механизмы блоков 44 от своих мертвых точек. Работа базовых блоков 44 описана выше.

Предложенные устройства используют электродвигатель, при работе которого выполняются все технологические операции по изготовлению продукта. Вследствие того, что применен один привод и устранены громоздкие качалки, сложные механизмы прерывистого действия, устройства получились компактными, а масса существенно уменьшилась по сравнению с прототипом, особенно у устройства с одной парой нагревательных головок. Предлагаемая конструкция более проста, более надежна, а в варианте с несколькими парами нагревательных головок и более производительна, дешевле в изготовлении. Она может быть выполнена и в настольном исполнении. Таким образом, устройства для переработки зерна предлагаемой конструкции выполняют поставленную цель, отличаются существенной новизной и обеспечивают положительный эффект.

В настоящее время изготавливаются опытные образцы предлагаемых устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 1994 |

|

RU2067833C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 2002 |

|

RU2216206C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 1998 |

|

RU2166255C2 |

| СИЛОВОЙ МЕХАНИЗМ УСТРОЙСТВА ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 2000 |

|

RU2178252C1 |

| СИЛОВОЙ МЕХАНИЗМ УСТРОЙСТВА ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА И СПОСОБ ЕГО РАБОТЫ | 1997 |

|

RU2136156C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2006 |

|

RU2328172C1 |

| Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов | 1984 |

|

SU1255434A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 2002 |

|

RU2216205C2 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Устройство для снятия початков и установки шпуль на прядильных машинах | 1948 |

|

SU81854A1 |

Устройство предназначено для формирования зерна под давлением и нагреванием, вызывающем его вспучивание. Оно содержит две неподвижные плиты, связанные друг с другом направляющими, на которых установлены подвижные плиты. На верхней неподвижной плите установлена верхняя нагревательная головка, а на нижней подвижной плите - нижняя. Кольцо, определяющее объем камеры, образуемой между ним и нижней нагревательной головкой, установлено на верхней подвижной плите. В качестве привода нижней нагревательной головки использован шарнирно-рычажный механизм. Нижняя плита установлена с возможностью (фиксации, а привод - с возможностью перемещения относительно нижней плиты. Благодаря такой упрощенной компоновке устройства появилась возможность при помощи несложных передаточных звеньев использовать один шарнирно-рычажный механизм в качестве привода всех узлов устройства, включая устройство дозирования зерна и выталкивания готового продукта. 4 з.п.ф-лы, 9 ил.

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 1994 |

|

RU2067833C1 |

| US 5467693 A, 21.11.95 | |||

| ЦЕНТРОБЕЖНЫЙ НАСОС | 1927 |

|

SU6575A1 |

Авторы

Даты

1999-09-20—Публикация

1998-09-18—Подача