Изобретение относится к области пищевой промышленности и может быть использовано при создании машин, обеспечивающих прямую переработку крахмалосодержащего зерна в пригодный к употреблению в пищу продукт.

Известны устройства для переработки зерна /заявка ЕПВ N 00006575, 1979 г., заявка ЕПВ N 0241972, 1987 г., патент Бельгии N 87010173, 1988 г., заявка Великобритании N 2165437, 1985 г/, содержащие смонтированные на основании в стойках две плиты, пару нагревательных головок, верхняя из которых закреплена на верхней плите, а нижняя - соосно верхней на штоке, установленном с возможностью возвратно-поступательного перемещения в направляющем стакане нижней плиты, устройство дозирования, приводной выталкиватель и привод штока. Недостатки: сложность конструкции и низкая производительность.

Известно устройство для переработки зерна по патенту РФ N 2067833 /прототип/, содержащее основание, выполненное в виде нижней плиты с направляющим стаканом, соединенной при помощи колонн с верхней плитой, установленный в направляющем стакане с возможностью поступательного перемещения шток, размещенную на верхней плите верхнюю нагревательную головку, закрепленную на штоке нижнюю нагревательную головку, выполненный с возможностью охвата верхней и нижней головок стакан с приводом, дозатор с приводом и выталкиватель с приводом.

Устройство работает следующим образом.

На поверхность нижней головки из дозатора забрасывается порция зерна. При этом предварительно стакан приподнимается над нижней головкой, образуя объем для заброса зерна.

Затем шток перемещается вверх, стакан охватывает верхнюю головку и в образовавшемся объеме зерно сжимается со значительными усилиями между нагретыми головками, после чего в течение некоторого времени происходит разогрев зерна в сжатом состоянии. В результате разогрева происходит переход содержащейся в зерне влаги в парообразное состояние. Затем шток отводится на некоторое расстояние вниз и останавливается. За счет внутреннего давления пара в зерне происходит его вспучивание, заполнение вспученной массой образовавшегося между головками объема и затвердение зерна, в результате чего образуется плотный зерновой ломтик. Далее шток переводится в крайнее нижнее положение, происходит опускание стакана ниже рабочей плоскости нижней головки, в зазор между головками за счет поступательного перемещения вводится выталкиватель, который удаляет готовый ломтик из пространства между головками. Затем выталкиватель отводится в исходное положение и цикл повторяется.

Основной недостаток описанного устройства - его низкая производительность. Очевидным путем повышения производительности представляется для данной конструкции увеличение количества головок, устанавливаемых на штоке и соответственно - на верхней плите. Причем, поскольку выталкиватель перемещается поступательно и перпендикулярно продольной оси головок, головки придется размещать в одну линию. Потребуется выталкиватель для каждой пары головок, что повлечет увеличение расстояния между колоннами. Это в свою очередь /при высоких требованиях к жесткости конструкции/ приведет к существенному росту толщины плит. В свою очередь, при неравномерном забросе зерна могут возникать большие изгибающие моменты на площадку, к которой крепятся нижние головки, что также потребует существенного увеличения габаритов и массы конструкции. Все вышеизложенное говорит о том, что увеличение производительности устройства таким путем приведет к резкому увеличению его габаритов, массы и усложнению конструкции.

Задачей создания изобретения является увеличение производительности устройства при обеспечении его компактности и простоты.

Указанная задача достигается тем, что в устройстве на штоке симметрично относительно его продольной оси установлено несколько нижних нагревательных головок, такое же количество верхних нагревательных головок установлено соосно нижним головкам на верхней плите, привод выталкивателя выполнен в виде привода вращения, выталкиватель выполнен в виде закрепленных на ступице одной или нескольких пластин, а ступица соединена с валом привода выталкивателя с возможностью поступательного перемещения относительно вала.

Привод дозатора выполнен в виде тяги, соединяющей дозатор со штоком.

Стакан установлен на штоке на направляющей с возможностью поступательного перемещения и подпружинен, а привод стакана выполнен в виде закрепленных на штоке рычагов, взаимодействующих со стаканом и размещенными на основании упорами.

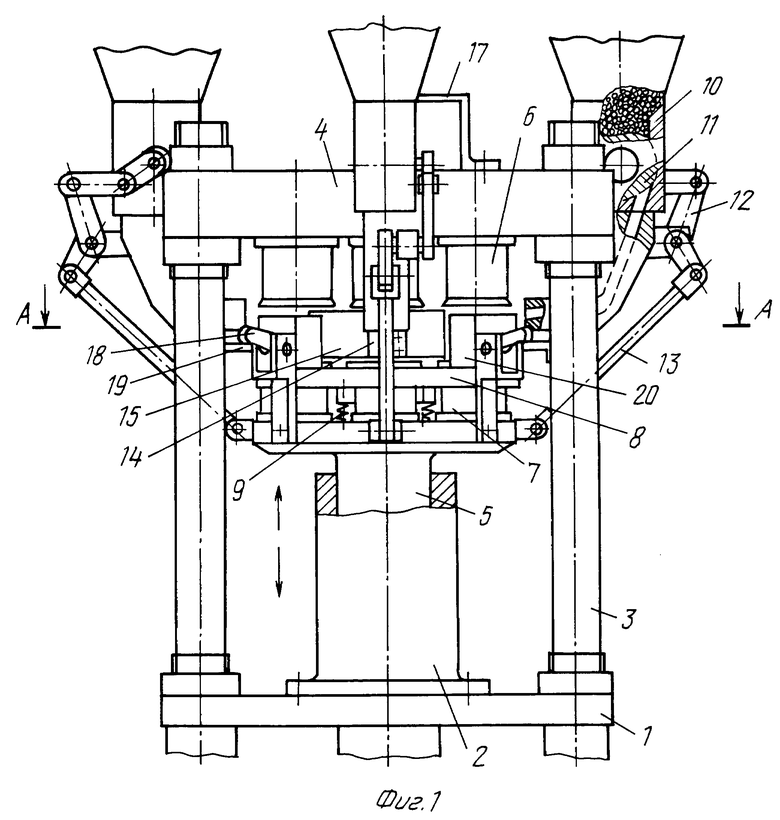

Суть изобретения иллюстрируется чертежами /фиг. 1...4/, где изображено:

на фиг. 1 - общий вид устройства в исходном положении,

на фиг. 2 - разрез общего вида по А-А,

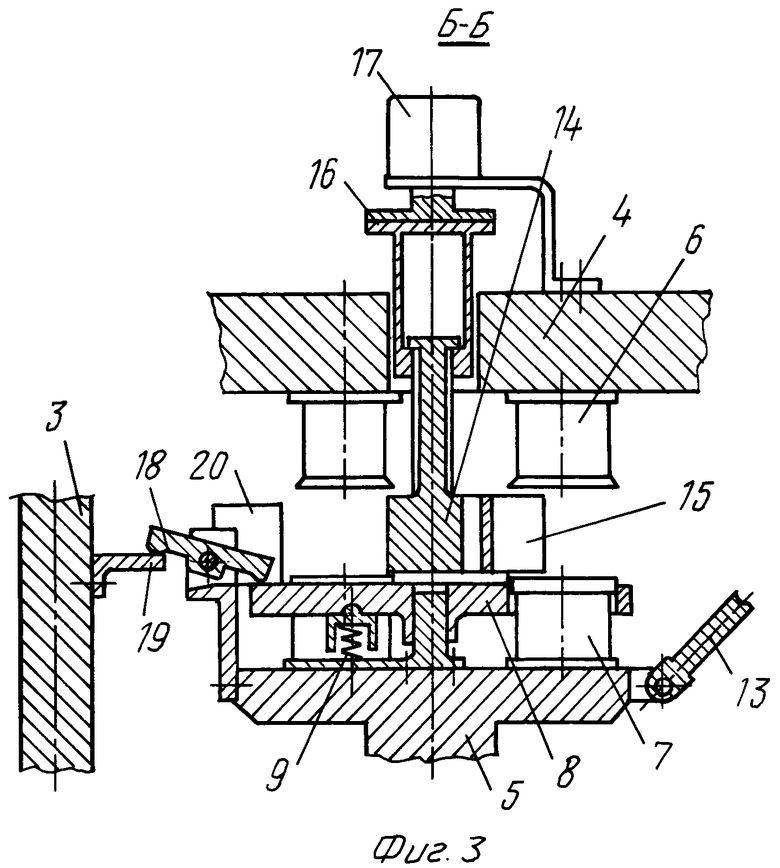

на фиг. 3 - разрез устройства по Б-Б,

на фиг. 4 - разрез устройства по Б-Б при верхнем положении штока /зерно сжато/.

Устройство для переработки зерна состоит из основания, выполненного в виде нижней плиты 1 с направляющим стаканом 2, соединенной при помощи колонн 3 с верхней плитой 4, установленного в направляющем стакане 2 с возможностью поступательного перемещения штока 5, размещенных на верхней плите 4 верхних нагревательных головок 6, закрепленных на штоке 5 нижних нагревательных головок 7, соосных с верхними головками 6, стакана 8, установленного на штоке 5 с возможностью поступательного перемещения и подпружиненного пружинами 9, дозаторов 10, каждый из которых включает в себя поворотный барабан 11, связанный с рычажным механизмом 12, который, в свою очередь соединен тягой 13 со штоком 5, выталкивателя, выполненного в виде ступицы 14 с закрепленными на ней пластинами /или одной пластиной/ - 15, соединенной с валом 16, привода вращения 17, установленного на верхней плите 4. Ступица 14 имеет возможность поступательного перемещения относительно вала 16. На штоке 5 закреплены рычаги 18, взаимодействующие со стаканом 8 и закрепленными на колоннах 3 упорами 19, а на стакане 8 - отражатели 20.

Устройство функционирует следующим образом.

В исходном положении шток 5 занимает нижнее положение. Рычаги 18 одним концом упираются в упоры 19, а другим давят на стакан 8, благодаря чему верхняя плоскость стакана 8 находится ниже рабочих плоскостей нижних головок 7, при этом пружины 9 сжаты. Барабаны 11 дозаторов 10 развернуты в положение для забора дозы зерна. Ступица 14 с закрепленными на ней пластинами 15 /или одной платиной/ смещена на валу 16 привода 17 вниз. Пластины /пластина/ - 15 занимают /занимает/ положение между головками, при котором возможно свободное поднятие ступицы 14 относительно вала 16 вверх без касания головок 6, 7. При этом положении возможно вращение пластин 15 вместе со ступицей 14 в пространстве между головками 6, 7 без касания их рабочих плоскостей и касания отражателей 20. Головки 6, 7 разогреты до необходимой температуры.

Изготовление ломтиков производится следующим образом. Шток 5 начинает подниматься вверх. В процессе этого движения тяги 13 взаимодействуют с рычажными механизмами 12, которые разворачивают барабаны 11. Барабаны 11 захватывают дозы зерна и подают их в каналы дозаторов 10, через которые производится сброс зерна на нижние головки 7. Одновременно с этим рычаги 18 прекращают опираться на упоры 19, благодаря чему под действием пружин 9 стакан 8 приподнимается над рабочими плоскостями нижних головок 7, образуя объемы для заброса зерна. При подъеме стакана 8 он упирается в ступицу 14 и начинает смещать ее вверх относительно вала 16. Высота подъема стакана 8 над нижними головками 7 ограничивается рычагами 18.

Затем производится кратковременный останов штока 5 в положении, обеспечивающем оптимальный заброс зерна. После заброса зерна подъем штока 5 продолжается, ступица 14 с пластинами /пластиной/ 15 перемещается вдоль вала 16, стакан 8 охватывает верхние головки 7, образуя замкнутые объемы, зерно сжимается между нагретыми головками 6, 7 с требуемым усилием и движение штока 5 прекращается.

Делается временная выдержка, в течение которой происходит разогрев сжатой зерновой массы. По окончании временной выдержки шток 5 отводится вниз на расстояние, соответствующее заданной толщине ломтика, останавливается, зерновая масса за счет внутреннего давления образовавшегося в ней пара вздувается, заполняет свободный объем и затвердевает. После этого шток 5 возвращается вниз в исходное положение. В процессе этого движения ступица 14 с пластинами 15 опускается вдоль вала 16, тяги 13 через рычажные механизмы 12 разворачивают барабаны 11 в дозаторах 10 в положение для забора зерна. Рычаги 18, упираясь в упоры 19, опускают стакан 8 ниже рабочих плоскостей нижних головок 7, сжимая пружины 9.

Готовые ломтики оказываются в зазорах между головками 6, 7. Затем включается привод 17 и через вал 16 разворачивает ступицу 14 с пластинами 15 на 90o, после чего отключается. На ступицу 14 можно установить вместо четырех две или даже одну пластину 15. В этом случае необходимо для сброса ломтиков развернуть вал 16 на 180o или на 360o.

В результате этого разворота, пластины 15 сбрасывают готовые ломтики в промежуток между колоннами 3. Отражатели 20 препятствуют соприкосновению ломтиков с рычагами 18, а также попаданию крошек от ломтиков в зону рычагов 18. Затем цикл изготовления ломтиков повторяется.

Прилагаемая конструкция позволяет создать устройство с высокой производительностью, компактное и простое. Выполнение выталкивателя в виде вращающихся пластин, размещенных в промежутках между головками, позволяет разместить головки максимально близко к оси штока. Благодаря этому уменьшаются изгибающие моменты, воздействующие на верхнюю плиту. Поэтому становится возможным использовать плиту сравнительно небольших габаритов и толщины. Предварительные расчеты показывают, что верхняя плита для устройства с четырьмя парами головок по габаритам и массе превосходит аналогичную плиту устройства с одной парой головок всего в два раза, это же относится и к нижней плите. Размещение нижних головок на малом расстоянии от оси штока снижает изгибающие моменты на фланец штока, что позволяет использовать фланец сравнительно малого диаметра и толщины, что также способствует компактности устройства.

Использование для управления дозатором связанных со штоком тяг, а для управления стаканом пружин и взаимодействующих со стаканом и упорами на колоннах рычагов позволяет обойтись без сложных приводов, средств их управления и контроля, что также упрощает устройство и снижает его габариты и вес.

Основываясь на вышеизложенном, можно сделать вывод, что поставленная перед изобретением задача достигается.

Ограничений по публикации материалов заявки по данному изобретению по мнению авторов нет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВОЙ МЕХАНИЗМ УСТРОЙСТВА ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА И СПОСОБ ЕГО РАБОТЫ | 1997 |

|

RU2136156C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 1994 |

|

RU2067833C1 |

| СИЛОВОЙ МЕХАНИЗМ УСТРОЙСТВА ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 2000 |

|

RU2178252C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 1998 |

|

RU2137407C1 |

| МЕХАНИЗМ ЗАГРУЗКИ УСТРОЙСТВА ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 2001 |

|

RU2201082C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 2002 |

|

RU2216205C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2006 |

|

RU2328172C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 2002 |

|

RU2216206C1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Штамп для прессования изделий из порошковых материалов | 1977 |

|

SU683922A1 |

Изобретение относится к пищевой промышленности и может быть использовано для прямой переработки зерна в готовый пищевой продукт. Устройство содержит основание, выполненное в виде нижней плиты с направляющим стаканом, соединенной при помощи колонн с верхней плитой. В направляющем стакане установлен с возможностью поступательного перемещения шток. На последнем закреплены симметрично его продольной оси несколько нижних нагревательных головок. Верхние нагревательные головки установлены соосно с нижними на верхней плите. Имеется стакан, смонтированный с возможностью охвата верхних и нижних головок, снабженный приводом, и выталкиватель готовых изделий, выполненный в виде закрепленных на ступице одной или нескольких пластин. Технический результат заключается в увеличении производительности устройства при обеспечении его компактности и простоты. 2 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 1994 |

|

RU2067833C1 |

Авторы

Даты

2001-05-10—Публикация

1998-10-12—Подача