1

Изобретение относится к машиностроению, в частности к станкостроительной, приборостроительной и другим отраслям промьшленности, и предназначено преимущественно для многосторонней обработки различного вида деталей.

Целью изобретения является повьше- ние надежности и точности станка путем увеличения жесткости механизма подач.

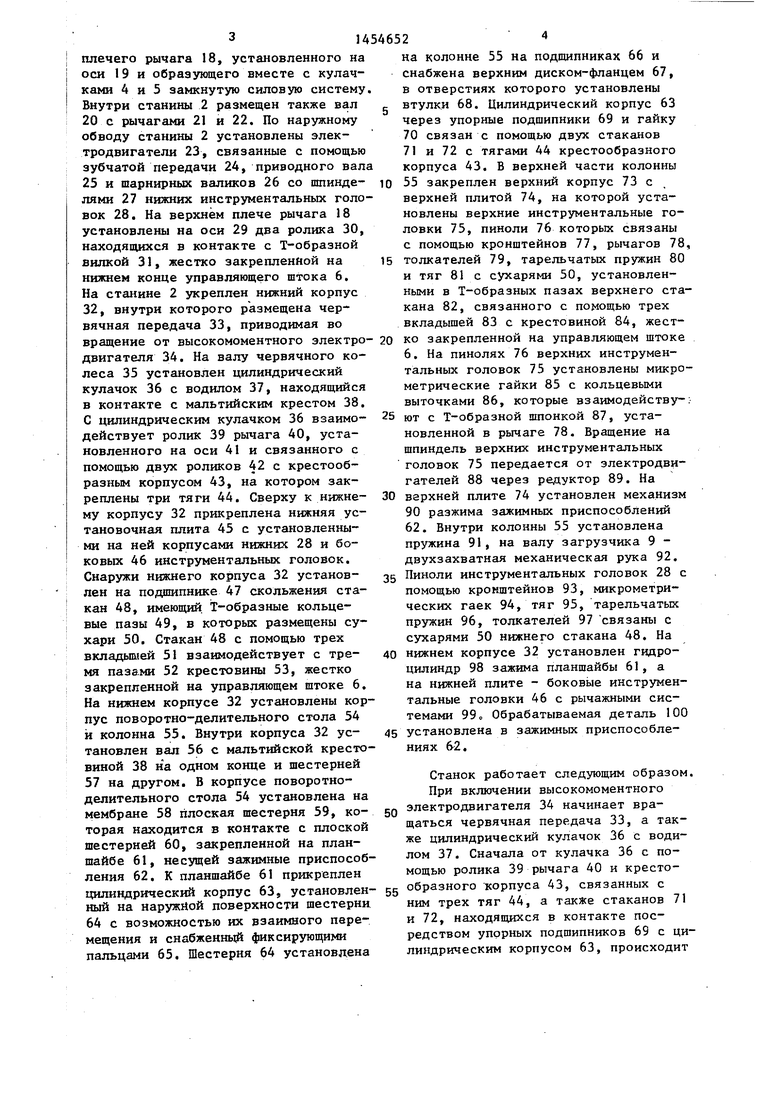

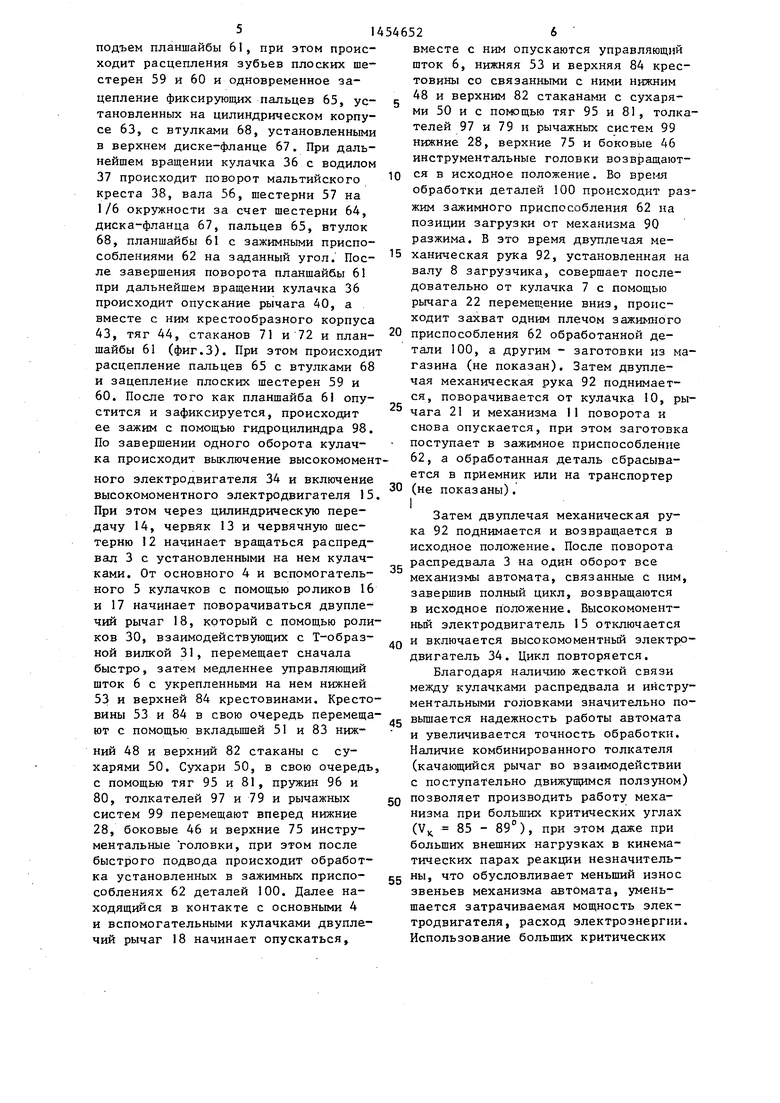

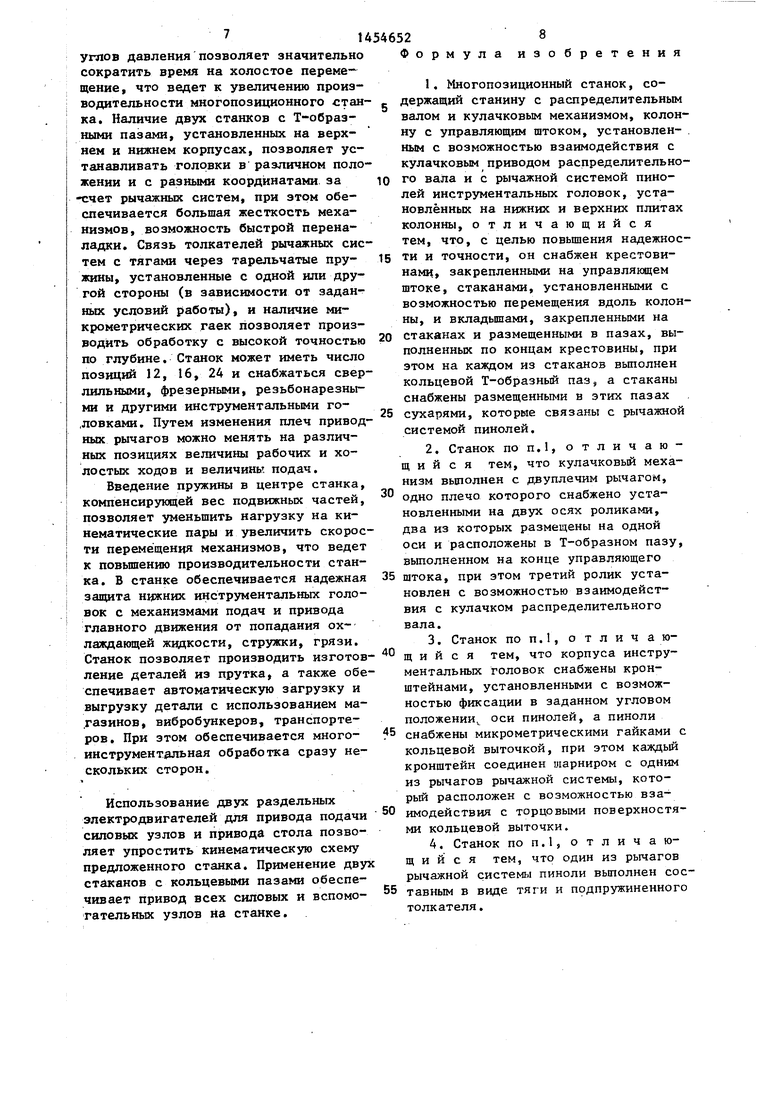

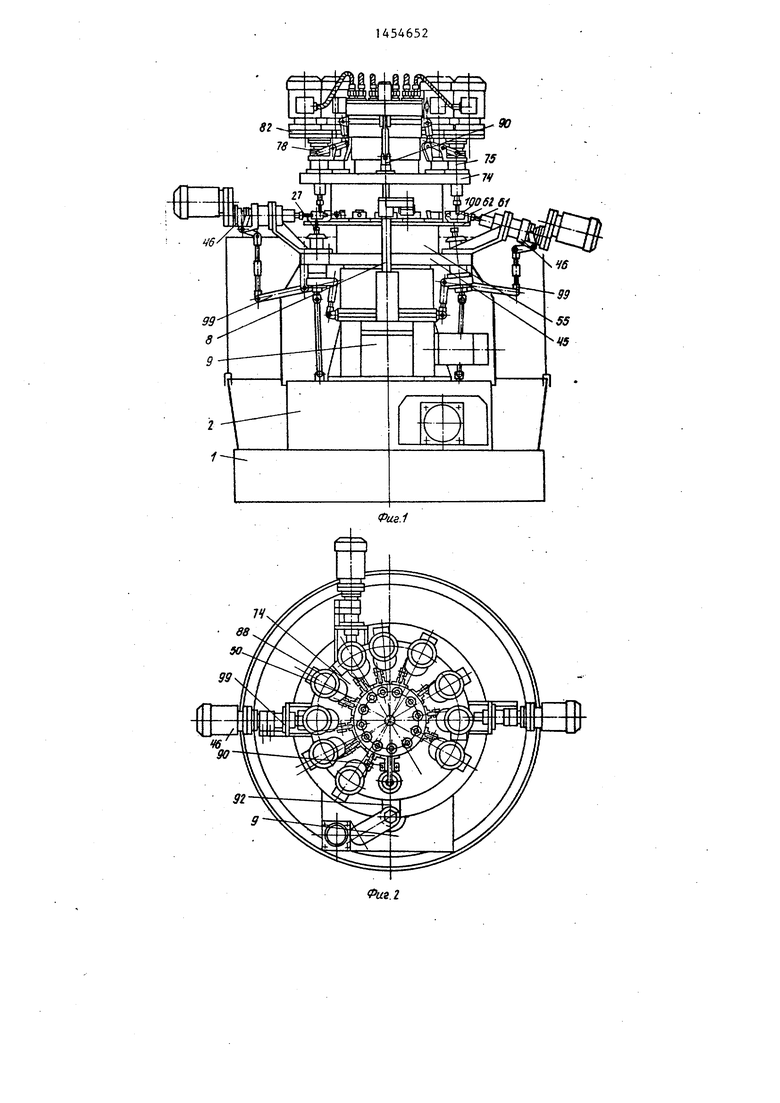

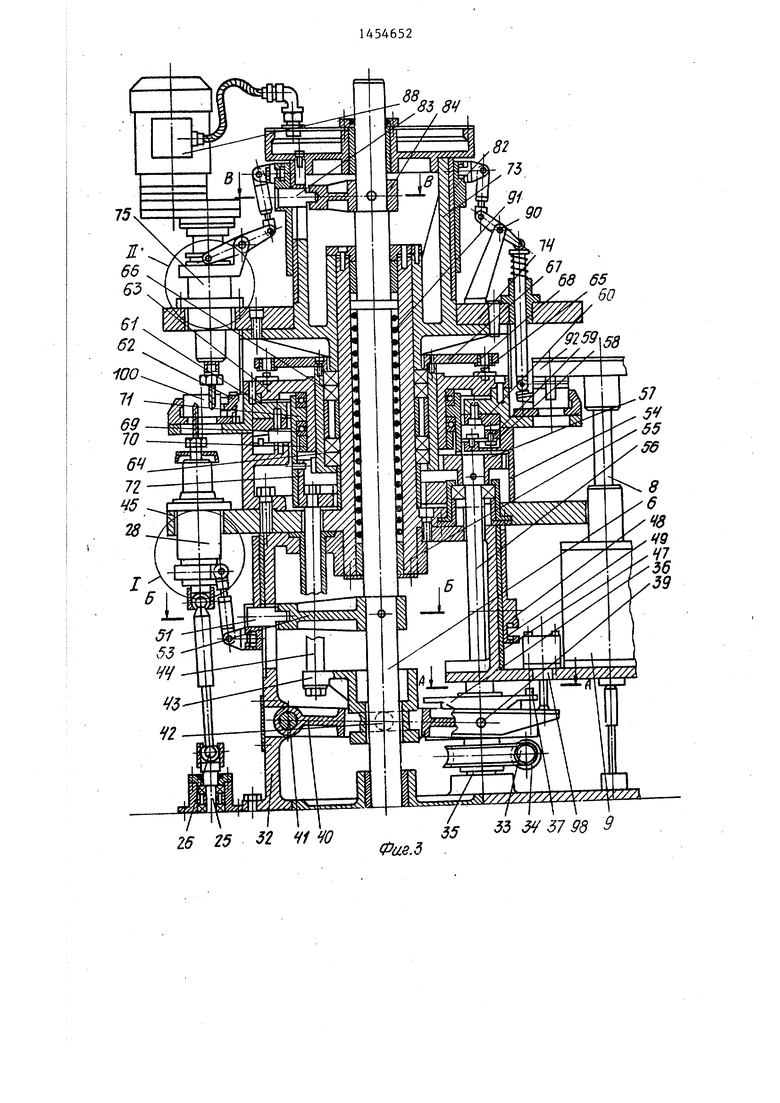

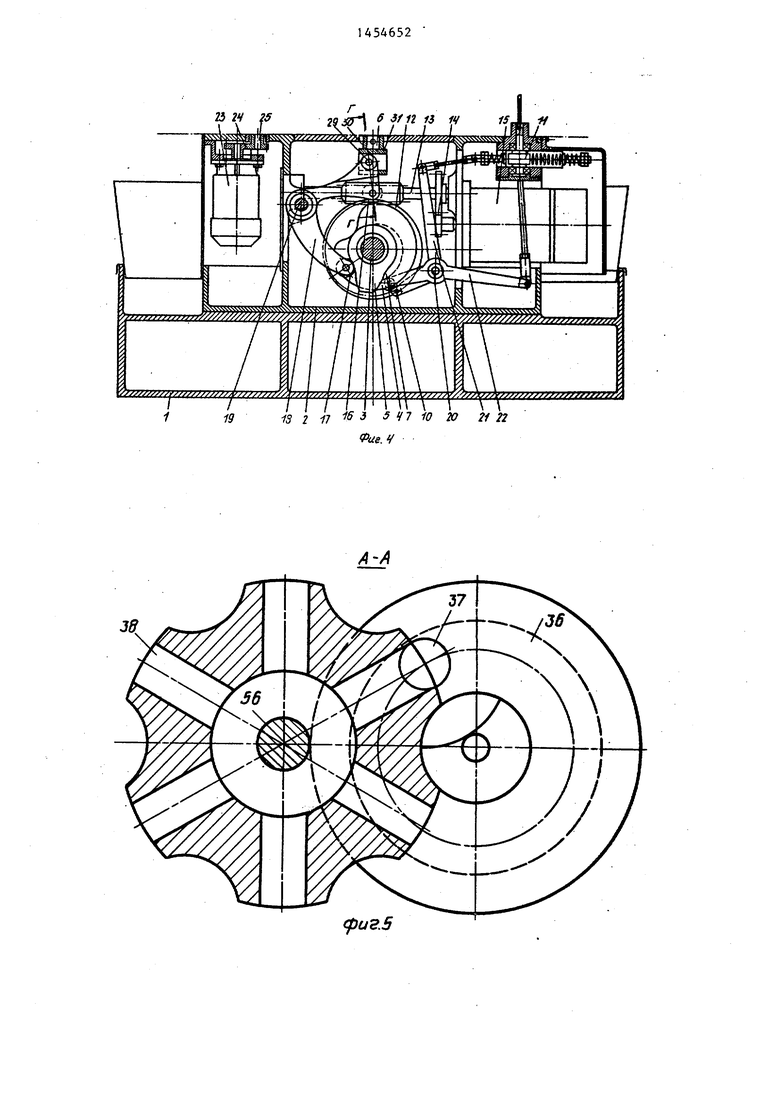

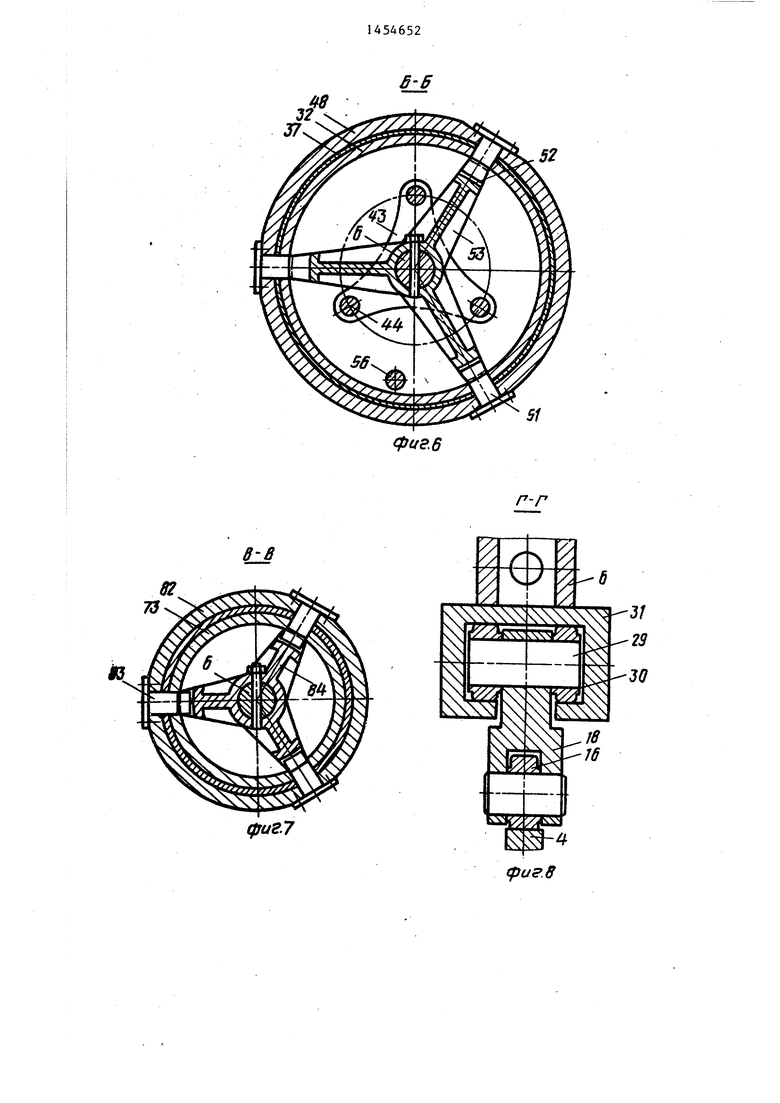

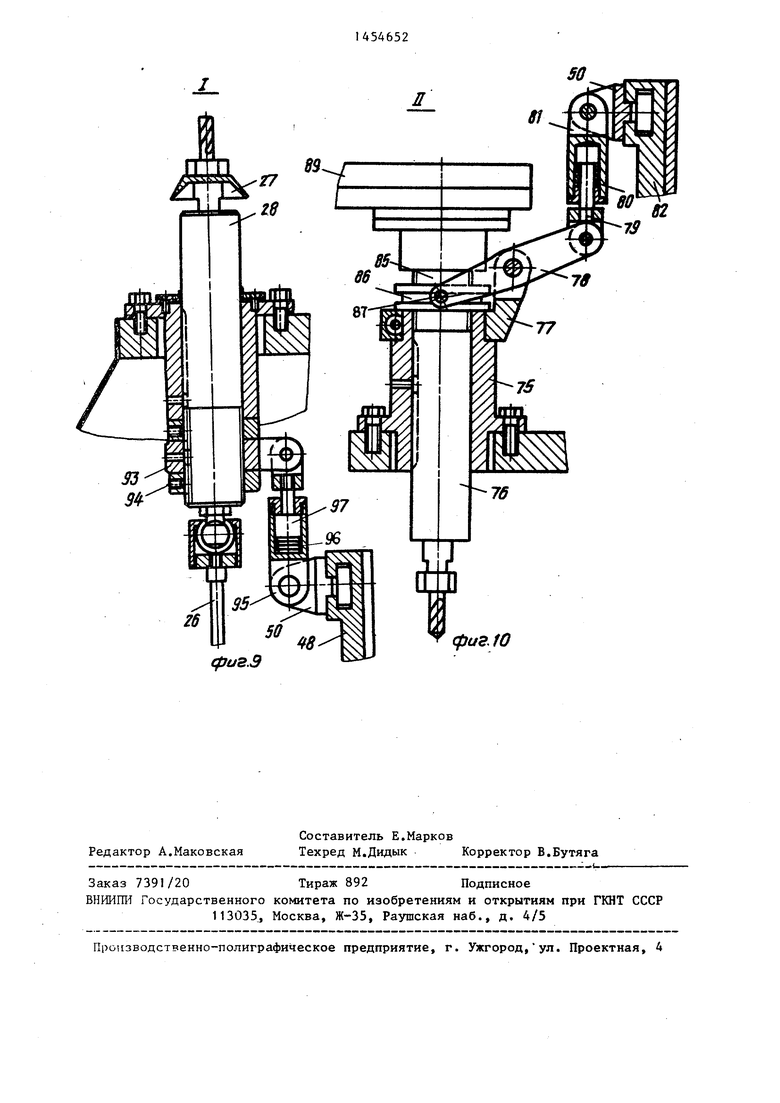

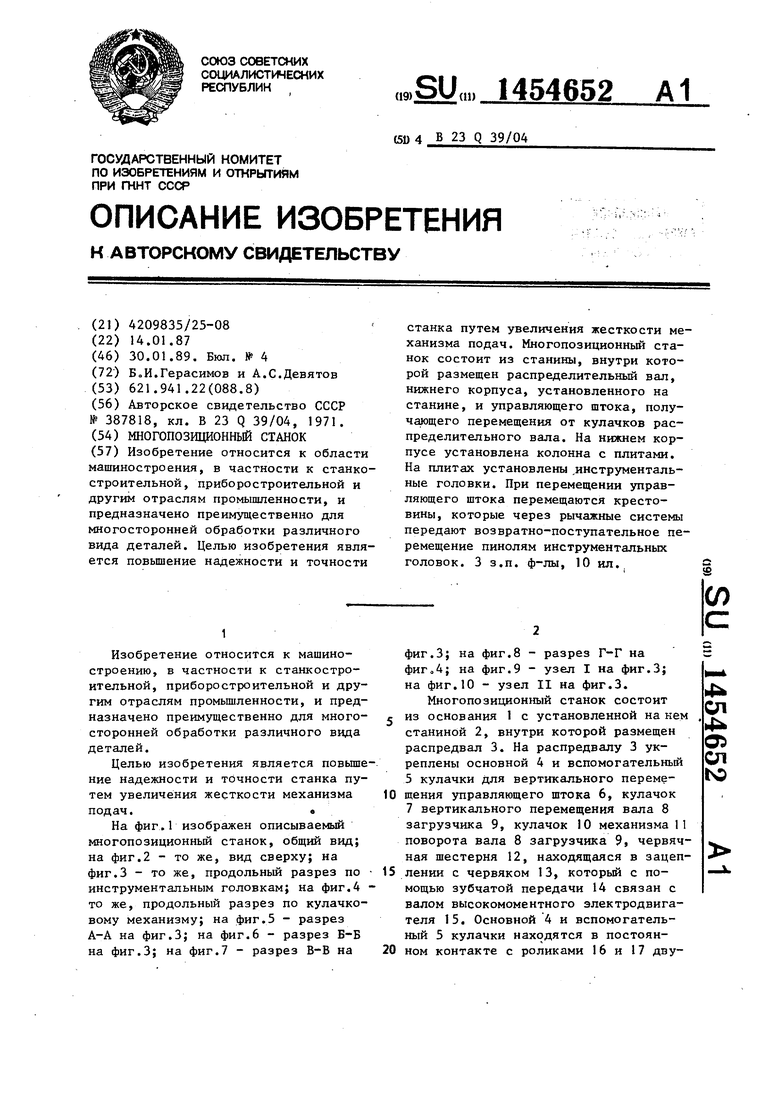

На фиг.1 изображен описываемый многопозиционный станок, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - то же, продольньш разрез по инструментальным головкам; на фиг.4 то же, продольный разрез по кулачковому механизму; на фиг.5 - разрез А-А на фиг.З; на фиг.6 - разрез Б-Б на фиг.З; на фиг.7 - разрез В-В на

фиг.З; на фиг.8 - разрез Г-Г на на фиг.9 - узел I на фиг.З; на фиг.10 - узел II на фиг.З.

Многопозиционный станок состоит

f из основания 1 с установленной на нем станиной 2, внутри которой размещен распредвал 3. На распредвалу 3 укреплены основной 4 и вспомогательньй 5 кулачки Для вертикального переме10 щения управляющего штока 6, кулачок 7 вертикального перемещения вала 8 загрузчика 9, кулачок 10 механизма II поворота вала 8 загрузчика 9 червячная шестерня 12, находящаяся в зацеп15 лении с червяком 13, который с помощью зубчатой передачи 14 связан с валом высокомоментного электродвигателя 15. Основной 4 и вспомогательный 5 кулачки находятся в постоян20 ном контакте с роликами 16 и 17 дву4

СЛ

4 О5 СЛ

ю

плечего рычага 18, установленного на оси 19 и образующего вместе с кулачками 4 и 5 замкнутую силовую систему. Внутри станины 2 размещен также вал 20 с рычагами 21 и 22. По наружному обводу станины 2 установлены электродвигатели 23, связанные с помощью зубчатой передачи 24, приводного вала 25 и шарнирных валиков 26 со шпинделями 27 нижних инструментальных головок 28. На верхнем плече рычага 18 установлены на оси 29 два ролика 30, находящихся в контакте с Т-образной вилкой 31, жестко закрепленной на нижнем конце управляющего штока 6. На станине 2 укреплен нижний корпус 32, внутри которого размещена червячная передача 33, приводимая во

на колонне 55 на подшипниках 66 и снабжена верхним диском-фланцем 67, в отверстиях которого установлены g втулки 68. Цилиндрический корпус 63 через упорные подшипники 69 и гайку

70связан с помощью двух стаканов

71и 72 с тягами 44 крестообразного корпуса 43. В верхней части колонны

10 55 закреплен верхний корпус 73 с верхней плитой 74, на которой установлены верхние инструментальные головки 73, пиноли 76 которых связаны с помощью кронштейнов 77, рычагов 78

15 толкателей 79, тарельчатых пружин 80 и тяг 81 с сухарями 50, установленными в Т-образных пазах верхнего стакана 82, связанного с помощью трех вкладышей 83 с крестовиной 84, жествращение от высокомоментного электро- 20 ко закрепленной на управ-дяющем штоке

25

30

двигателя 34. На валу червячного колеса 35 установлен цилиндрический кулачок 36 с водилом 37, находящийся в контакте с мальтийским крестом 38. С цилиндрическим кулачком 36 взаимодействует ролик 39 рычага 40, установленного на оси 41 и связанного с помощью двух роликов 42 с крестообразным корпусом 43, на котором закреплены три тяги 44. Сверху к нижнему корпусу 32 прикреплена нижняя установочная плита 45 с установленными на ней корпусами нижних 28 и боковых 46 инструментальных головок. Снаружи нижнего корпуса 32 установлен на подшипнике 47 скольжения стакан 48, имеющий. Т-образные кольцевые пазы 49, в которых размещены сухари 50. Стакан 48 с помощью трех вкладьшяей 51 взаимодействует с тремя пазами 52 крестовины 53, жестко закрепленной на управляющем штоке 6, На нижнем корпусе 32 установлены корпус поворотно-делительного стола 54 и колонна 55. Внутри корпуса 32 установлен вал 56 с мальтийской крестовиной 38 н а одном конце и шестерней 57 на другом. В корпусе поворотно- делительного стола 54 установлена на мембране 58 плоская шестерня 59, ко- 50 торая находится в контакте с плоской шестерней 60, закрепленной на планшайбе 61, несущей зажимные приспособления 62. К планшайбе 61 прикреплен цилиндрический корпус 63, установлен- 55 ный на наружной поверхности шестерни 64 с возможностью их взаимного перемещения и снабженнь фиксирующими пальцами 65. Шестерня 64 установлена

6. На пинолях 76 верхних инструментальных головок 75 установлены микро метрические гайки 85 с кольцевыми выточками 86, которые взаимодействуют с Т-образной шпонкой 87, установленной в рычаге 78. Вращение на шпиндель верхних инструментальных головок 75 передается от электродвигателей 88 через редуктор 89. На верхней плите 74 установлен механизм 90 разжима зажимных приспособлений 62. Внутри колонны 55 установлена пружина 91, на валу загрузчика 9 - двухзахватная механическая рука 92.

35 Пиноли инструментальных головок 28 с помощью кронштейнов 93, микрометрических гаек 94, тяг 95, тарельчатых пружин 96, толкателей 97 связаны с сухарями 50 нижнего стакана 48. На

40 нижнем корпусе 32 установлен гидроцилиндр 98 зажима планшайбы 61, а на нижней плите - боковые инструментальные головки 46 с рычажными системами 99. Обрабатываемая деталь 100

45 установлена в зажимных приспособлениях .

Станок работает следующим образом

При включении высокомоментного электродвигателя 34 начинает вращаться червячная передача 33, а также цилиндрический кулачок 36 с водилом 37. Сначала от кулачка 36 с помощью ролика 39 рычага 40 и крестообразного корпуса 43, связанных с ним трех тяг 44, а также стаканов 71 и 72, находящихся в контакте посредством упорных подшипников 69 с ци линдрическим корпусом 63, происходит

на колонне 55 на подшипниках 66 и снабжена верхним диском-фланцем 67, в отверстиях которого установлены втулки 68. Цилиндрический корпус 63 через упорные подшипники 69 и гайку

70связан с помощью двух стаканов

71и 72 с тягами 44 крестообразного корпуса 43. В верхней части колонны

55 закреплен верхний корпус 73 с верхней плитой 74, на которой установлены верхние инструментальные головки 73, пиноли 76 которых связаны с помощью кронштейнов 77, рычагов 78,

толкателей 79, тарельчатых пружин 80 и тяг 81 с сухарями 50, установленными в Т-образных пазах верхнего стакана 82, связанного с помощью трех вкладышей 83 с крестовиной 84, жестко закрепленной на управ-дяющем штоке

6. На пинолях 76 верхних инструментальных головок 75 установлены микрометрические гайки 85 с кольцевыми выточками 86, которые взаимодейству: ют с Т-образной шпонкой 87, установленной в рычаге 78. Вращение на шпиндель верхних инструментальных головок 75 передается от электродвигателей 88 через редуктор 89. На верхней плите 74 установлен механизм 90 разжима зажимных приспособлений 62. Внутри колонны 55 установлена пружина 91, на валу загрузчика 9 - двухзахватная механическая рука 92.

Пиноли инструментальных головок 28 с помощью кронштейнов 93, микрометрических гаек 94, тяг 95, тарельчатых пружин 96, толкателей 97 связаны с сухарями 50 нижнего стакана 48. На

нижнем корпусе 32 установлен гидроцилиндр 98 зажима планшайбы 61, а на нижней плите - боковые инструментальные головки 46 с рычажными системами 99. Обрабатываемая деталь 100

установлена в зажимных приспособлениях .

Станок работает следующим образом.

При включении высокомоментного электродвигателя 34 начинает вращаться червячная передача 33, а также цилиндрический кулачок 36 с водилом 37. Сначала от кулачка 36 с помощью ролика 39 рычага 40 и крестообразного корпуса 43, связанных с ним трех тяг 44, а также стаканов 71 и 72, находящихся в контакте посредством упорных подшипников 69 с цилиндрическим корпусом 63, происходит

5

подъем планшайбы 61, при этом происходит расцепления зубьев плоских шестерен 59 и 60 и одновременное зацепление фиксирующих пальцев 65, установленных на цилиндрическом корпусе 63, с втулками 68, установленными в верхнем диске-фланце 67. При дальнейшем вращении кулачка 36 с водилом 37 происходит поворот мальтийского креста 38, вала 56, шестерни 57 на 1/6 окружности за счет шестерни 64, диска-фланца 67, пальцев 65, втулок 68, планшайбы 61 с зажимными приспособлениями 62 на заданный угол. После завершения поворота планшайбы 61 при дальнейшем вращении кулачка 36 происходит опускание рычага 40, а вместе с ним крестообразного корпуса 43, тяг 44, стаканов 71 и 72 и планшайбы 61 (фиг.З). При этом происходи расцепление пальцев 65 с втулками 68 и зацепление плоских шестерен 59 и 60. После того как планшайба 61 опустится и зафиксируется, происходит ее зажим с помощью гидроцилиндра 98. По завершении одного оборота кулачка происходит выключение высокомоменного электродвигателя 34 и включение высокомоментного электродвигателя 15 При этом через цилиндрическую передачу 14, червяк 13 и червячную шестерню 12 начинает вращаться распред- вал 3 с установленными на нем кулачками. От основного 4 и вспомогательного 5 кулачков с помощью роликов 16 и 17 начинает поворачиваться двуплечий рычаг 18, который с помощью роликов 30, взаимодействующих с Т-образной вилкой 31, перемещает сначала быстро, затем медленнее управляющий шток 6 с укрепленными на нем нижней 53 и верхней 84 крестовинами. Крестовины 53 и 84 в свою очередь перемещают с помощью вкладьш1ей 51 и 83 нижний 48 и верхний 82 стаканы с сухарями 50. Сухари 50, в свою очередь с помощью тяг 95 и 81, пружин 96 и 80, толкателей 97 и 79 и рычажных систем 99 перемещают вперед нижние 28, боковые 46 и верхние 75 инструментальные головки, при этом после быстрого подвода происходит обработка установленных в зажимных приспособлениях 62 деталей 100. Далее находящийся в контакте с основными 4 и вспомогательными кулачками двуплечий рычаг 18 начинает опускаться.

0

0

5

0

0

0

вместе с ним опускаются управляющий шток 6, нижняя 53 и верхняя 84 крестовины со связанными с ними нижним 48 и верхним 82 стаканами с сухарями 50 и с помощью тяг 95 и 81, толкателей 97 и 79 и рычажных систем 99 нижние 28, верхние 75 и боковые 46 инструментальные головки возвращаются в исходное положение. Во Bpei-ш обработки деталей 100 происходит разжим зажимного приспособления 62 на позиции загрузки от механизма 90 разжима. В это время двуплечая ме5 ханическая рука 92, установленная на валу 8 загрузчика, совершает последовательно от кулачка 7 с помощью рычага 22 перемещение вниз, происходит захват одним плечом зажиьгаого приспособления 62 обработанной детали 100, а другим - заготовки из магазина (не показан). Затем двуплечая механическая рука 92 поднимается, поворачивается от кулачка 10, рычага 21 и механизма II поворота и снова опускается, при этом заготовка поступает в зажимное приспособление 62, а обработанная деталь сбрасывается в приемник или на транспортер (не показаны). I

Затем двуплечая механическая рука 92 поднимается и возвращается в исходное положение. После поворота распредвала 3 на один оборот все механизмы автомата, связанные с ним, завершив полный цикл, возвращаются в исходное положение. Высокомомент- ный электродвигатель 15 отключается и включается высокомоментный электродвигатель 34. Цикл повторяется.

Благодаря наличию жесткой связи между кулачками распредвала и инструментальными головками значительно по5 вышается надежность работы автомата и увеличивается точность обработки. Наличие комбинированного толкателя (качающийся рычаг во взаимодействии с поступат ельно движущимся ползуном) позволяет производить работу механизма при больших критических углах (V - 85 - 89°), при этом даже при больших внешних нагрузках в кинематических парах реакции незначительс ны, что обусловливает меньший износ звеньев механизма автомата, уменьшается затрачиваемая мощность электродвигателя, расход электроэнергии. Использование больших критических

5

углов давления позволяет значительно сократить время на холостое перемещение, что ведет к увеличению производительности многопозициониого стан- ка. Наличие двух станков с Т-образными пазами, установленных на верхнем и нижнем корпусах, позволяет устанавливать головки в различном положении и с разными координатами за -счет рычажных систем, при этом обеспечивается большая жесткость механизмов, возможность быстрой переналадки. Связь толкателей рычажных систем с тягами через тарельчатые пружины, установленные с одной или другой стороны (в зависимости от заданных условий работы), и наличие микрометрических гаек позволяет производить обработку с высокой точностью по глубине. Станок может иметь число позиций 12, 16, 24 и снабжаться сверлильными, фрезерными, резьбонарезными и другими инструментальными го- .ловками. Путем изменения плеч приводных рычагов можно менять на различных позициях величины рабочих и холостых ходов и величины подач.

Введение пружины в центре станка, компенсирующей вес подвижных частей, позволяет уменьшить нагрузку на кинематические пары и увеличить скорости перемещения механизмов, что ведет к повьшению производительности станка. В станке обеспечивается надежная защита нижних инструментальных головок с механизмами подач и привода главного движения от попадания охлаждающей жвдкости, стружки, грязи. Станок позволяет производить изготовление деталей из прутка, а также обеспечивает автоматическую загрузку и выгрузку детали с использованием ма- .газинов, вибробункеров, транспортеров. При этом обеспечивается много- инструментэльная обработка сразу нескольких сторон.

Использование двух раздельных электродвигателей для привода подачи силовых узлов и привода стола позволяет упростить кинематическую схему предложенного станка. Применение дву стаканов с кольцевыми пазами обеспечивает привод всех силовых и вспомогательных узлов на станке.

Формула изобретения

1.Многопозиционный станок, содержащий станину с распределительным валом и кулачковым механизмом, колонну с управляющим штоком, установленным с возможностью взаимодействия с кулачковым приводом распределительного вала и с рычажной системой пино- лей инструментальных головок, установленных на нижних и верхних плитах колонны, отличающийся тем, что, с целью повышения надежности и точности, он снабжен крестовинами, закрепленными на управляющем штоке, стаканами, установленными с возможностью перемещения вдоль колонны, и вкладьш1ами, закрепленными на стаканах и размещенными в пазах, выполненных по концам крестовины, при этом на каждом из стаканов выполнен кольцевой Т-образный паз, а стаканы снабжены размещенными в этих пазах

сухарями, которые связаны с рычажной системой пинолей.

2.Станок по П.1, отличающийся тем, что кулачковьй механизм выполнен с двуплечим рычагом, одно плечо которого снабжено установленными на двух осях роликами, два из которых размещены на одной оси и расположены в Т-образном пазу, вьшолненном на конце управляющего

штока, при этом третий ролик установлен с возможностью взаимодействия с кулачком распределительного вала.

3.Станок по п.1, о т л и ч а ю- щ и и с я тем, что корпуса инструментальных головок снабжены кронштейнами, установленными с возможностью фиксации в заданном угловом положении оси пинолей, а пиноли

снабжены микрометрическими гайками с кольцевой выточкой, при этом каждый кронштейн соединен шарниром с одним из рычагов рычажной системы, который расположен с возможностью взаимодействия с торцовыми поверхностями кольцевой выточки.

4.Станок по П.1, отличающий с я тем, что один из рычагов рычажной систе№1 пиноли выполнен составным в виде тяги и подпружиненного толкателя.

26 25 52 HI W

85 84

.82

68 65

60

Фи.е.

j5 53 57 98 9

25 24

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор для механической обработки заготовок | 1987 |

|

SU1484598A1 |

| СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ | 1973 |

|

SU364396A1 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

| Устройство для подгонки дисковых пьезокерамических резонаторов | 1976 |

|

SU660197A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

Изобретение относится к области машиностроения, в частности к станкостроительной, приборостроительной и другим отраслям промышленности, и предназначено преимущественно для многосторонней обработки различного вида деталей. Целью изобретения является повышение надежности и точности станка путем увеличения жесткости механизма подач. Многопозиционный станок состоит из станины, внутри которой размещен распределительный вал, нижнего корпуса, установленного на станине, и управляющего штока, получающего перемещения от кулачков распределительного вала. На нижнем корпусе установлена колонна с плитами. На плитах установлены ,инструменталь- ные головки. При перемещении управляющего штока перемещаются крестовины, которые через рычажные системы передают возвратно-поступательное перемещение пинолям инструментальных головок. 3 з.п. ф-лы, 10 ил.,

19

13 г 11 IS i S 47 10 20 21 22 Фие. Ч

38

ери.5

J7

B-8

фиг

52

51

фие.6

(риг.8

(риг,9

(pus. W

| МНОГОПОЗИЦИОННЫЙ СТАНОК | 0 |

|

SU387818A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-30—Публикация

1987-01-14—Подача