Настоящее изобретение относится к способу образования регулируемых завихрений и циркуляции газа и устройству, конкретно к реактору, который использует газ в качестве рабочего химического продукта с высоким коэффициентом производительности. В указанном реакторе не допускается образование одиночной турбулентности, типичной для реакторов без направляющих перегородок, образующейся главным образом вокруг оси смесителя, вращающегося в центре реактора, и часто выступающей настолько, насколько выступает сам смеситель. В настоящем изобретении используется эффективный газовсасывающий характер такого типа турбулентности, но в то же время обеспечивается несколько турбулентных потоков, которые регулируются и не распространяются в непосредственной близости к смесителю. Устройство согласно изобретению включает регулируемые направляющие перегородки потока, устанавливаемые внутри реактора, с помощью этих перегородок в реакторе могут образовываться несколько регулируемых завихрений для всасывания газа с поверхности жидкости в жидкую фазу.

Обычно реакторы-смесители имеют направляющие перегородки потока, закрепляемые к стенкам реактора. Таких перегородок насчитывается обычно четыре и их назначение заключается, например, в предупреждении газовсасывающей центральной турбулентности, которая часто считается вредной. Когда, например, нужно окислить находящийся в реакторе раствор, то эта цель обычно достигается путем подачи в смеситель с высокой распыляющей способностью какого-либо окисляющего газа, такого как воздух или кислород. Если этим газом является воздух, то всасывание его обратно в раствор с поверхности жидкости может быть неэффективным и иногда даже не рекомендуется, так как в этом случае возрастает только содержание азота в растворе. С другой стороны, когда окисляющий газ - кислород, то возвращение его обратно в циркуляцию даже экономически выгодно. Таким образом, окисляющий газ может быть удален так, как было описано выше, т.е. используя распыляющий смеситель, но кроме того, представляется выгодно тем или иным способом всасывать не вступивший в реакцию кислород с поверхности обратно в раствор.

Если реактор имеет цилиндрическую форму и устанавливается вертикально, то смеситель вращается посредством вала, закрепляемого на центральном валу цилиндрической части реактора. Если полезная мощность реактора такова, что высота смешиваемой жидкости такого же порядка, как и диаметр реактора, то обычно достаточно иметь один смеситель, выполненный в нижней части вала. Направление и сила смешивания смесителя зависят от его типа и конфигурации. Известны смесители, где почти весь выход подвергается циркуляции и используется для переноса смешиваемого раствора. Обычно при таких процессах требуется смешивание, которое состоит как из сильных турбулентных потоков, так и достаточной циркуляции. Если полезная мощность настолько велика, что высота раствора составляет 1,5-2 диаметра реактора или больше, то в этом случае часто требуется несколько смесителей, помещенных в верхней части друг друга с достаточными интервалами. Тогда могут быть предусмотрены различные типы смесителей на одном валу.

Известны реакторы, в которых упомянутая выше, часто вредная, сильная турбулентность газа, возникающая вокруг центрального вала, подавляется с помощью четырех направляющих перегородок, расположенных на стенке реактора. Часто в боковой стенке направляющей перегородки оставляется отверстие с целью предотвращения накапливания твердых веществ.

Известны также другие типы структур направляющих перегородок, которые используются для предупреждения всасывающей газ турбулентности или даже турбулентных потоков, которые считаются вредными. Патент США N 4800017 описывает устройство, в котором воздух подается через вал к распыляющему смесителю, ротору, а направляющие поток перегородки устанавливаются в непосредственной близости от ротора для усиления дисперсии.

Известно также, что потребляемая смесителем мощность увеличивается, когда тормозящие вращение направляющие перегородки добавляются к реактору. В патенте Финляндии N 77384 направляющие поток перегородки имеют спиральную форму и цель заключалась в выполнении структуры направляющей поток перегородки, с помощью которой достигается максимальный смешивающий эффект с минимальными энергозатратами.

Другой известный способ заключается в том, что газ всасывается с поверхности в соответствии с так называемым принципом тяги книзу. Патент США N 4454077 описывает устройство, в котором для откачивания газа книзу через центральную трубу используется смеситель, напоминающий винт с двумя головками, и устройство также включает верхние и нижние направляющие поток перегородки. Патент США N 4328175 предлагает устройство такого же типа, но верхняя часть центральной трубы выполнена конической.

С другой стороны, патент Финляндии N 91365 конкретно описывает предупреждение образования пены и завихрений, а также всасывания газа с поверхности. Для этой цели используются радиально подающий смеситель и, по возможности, структура направляющей поток перегородки, выполненная в форме крыла и выступающая только в верхней части реактора.

В этих известных заявках цель состояла или в том, чтобы устранить завихрения, т.е. стабилизировать поверхность жидкости, или, напротив, усилить мощную центральную турбулентность, возникшую на валу смесителя, т.е. усилить всасывание газа в раствор. В последнем случае всасываемый в результате мощной центральной турбулентности, т.е. завихрения, газ попадает в смеситель. Эта мощная и емкая турбулентность газа уносит его с поверхности в жидкость, предназначенную для смешивания, иногда очень эффективно, но при определенной скорости прохождения газа функционирование смесителя ухудшается, так как смеситель начинает вращаться в большом газовом пузыре. Теперь вместе с уменьшением мощности уменьшается и всасывание газа. Однако образовавшееся в результате этого завихрение является нерегулируемым и, распространяясь настолько, насколько выступает смеситель, оно приводит к значительным изменениям мощности и последующему повреждению оборудования.

Способ и устройство настоящего изобретения для образования регулируемых завихрений в реакторе основаны на расположении элементов направляющих поток перегородок, цель которого состоит в устранении недостатков описанных выше конструкций предыдущих изобретений и обеспечении усовершенствованного, более эффективного и функционально более надежного всасывания газа в реактор с поверхности жидкости или суспензии жидкости и твердых веществ в жидкой фазе и одновременно в достижении эффективного поля течения относительно смешивания, что приводит к повышению эффективности использования газа. Устройство изобретения включает направляющие поток перегородки, устанавливаемые подгонкой внутри реактора, при этом перегородки выполняются достаточно высокими с тем, чтобы создать эффективные завихряющие потоки. Основные новые отличительные признаки изобретения очевидны из прилагаемых пунктов формулы.

Согласно изобретению предназначенное для смешивания содержимое реактора, например жидкость или жидкость вместе с порошкообразным, большей частью твердым веществом, вступает в контакт преимущественно путем подачи регулируемого количества газа в эффективный диапазон смесителя/смесителей и всасывания газа с помощью нескольких мощных завихрений с поверхности жидкости. При окислении химически активный газ является газом, содержащим кислород воздухом или преимущественно кислородом. Преимущество способа становится очевидным, например, в случаях, когда окисление осуществляется с чистым кислородом, так как при всасывании с поверхности жидкой фазы количество инертного газа, главным образом азота, не увеличивается в жидкой фазе. В этих случаях преимущество заключается в использовании закрытого газового пространства в верхней части реактора с тем, чтобы собрать весь используемый газ.

Аналогичная ситуация возникает также в других случаях, когда необходимо использовать полностью весь введенный газ с большой эффективностью. В качестве примера можно привести реакторы, использующие другие газы, такие как водород и двуокись серы. Например, речь может идти о получении металлического порошка из содержащего металл раствора или о переводе какого-либо компонента раствора из одного состояния в другое. Примером последнего случая можно упомянуть хром (VI), вредный для окружающей среды и который, следовательно, подвергается окислению, при этом используемым окислителем часто служит SO2.

При использовании отравляющих газовых химических веществ, таких как сероводород, важно потреблять весь газ. Таким образом, выгодно использовать реактор, в котором газ может циркулировать из газового пространства обратно в растворы Существуют также случаи, когда цель заключается в разбавлении активного газа инертным газом. Таким процессом, например, может быть упомянутое осаждение сульфида с помощью сероводорода, в этом случае избирательность реакции осаждения может быть увеличена путем добавления какого-нибудь инертного газа, например азота. Теперь используемый сероводород разбавляется азотом и, следовательно, таким образом предупреждается сильное локальное осаждение, что часто влечет за собой также совместное осаждение нежелательных компонентов раствора.

Настоящее изобретение включает также реактор с открытым пространством для газа, этот тип может быть использован для насыщения воздухом растворов или шламов. Посредством подзавихрений реактор всасывает новую порцию воздуха к раствору, тем самым изменяя содержание в нем воздуха в то время, пока используемый воздух разделяется в поднимающихся к поверхности пузырьках и выпускается в пространство реактора. Такие реакторы необходимы, например, для удаления не вступивших в реакцию остатков газа после обработки газом, перед следующим этапом. Другой возможностью является окисление воздухом; в этом случае преимущество заключается в том, что нет необходимости в отдельном приспособлении для подачи воздуха, когда не может быть использован сжатый воздух или сильный поток воздуха.

Преимущество способа и устройства изобретения особенно очевидно в отношении регулируемости. Прежде всего, количество поступившего в реактор активного газа точно соответствует количеству, которое могут вместить смеситель/смесители без потери мощности, необходимой дли смешивания. Во-вторых, всасываемый с поверхности жидкости в реакторе газ не подходит сразу же в больших количествах к смесителю, чтобы помешать регулируемому смешивающему эффекту. Согласно изобретению образуется несколько регулируемых завихрений и, следовательно, на жидкую фазу и всасываемый с ее поверхности газ приходится большая площадь ввиду этих узких завихрений. Более того, всасывающее завихрение располагается таким образом, что при функционировании оно состоит из альтернативных всасывающих и "доильных" подзавихрений.

Одна предпосылка для завихрений заключается в том, что содержащаяся в реакторе жидкость приводится во вращательное движение. Если в реакторе совсем нет направляющих поток перегородок, то на центральной оси реактора образуется описанная выше мощная газовая турбулентность, завихрение, которое благодаря достаточной вращательной энергии может распространяться настолько, насколько выступает смеситель, вызывающий вращение. В радиальном направлении смеситель может быть полностью или частично потокообразующим. Образование центрального завихрения предупреждается с помощью двух или более, преимущественно по меньшей мере четырех, радиальных направляющих поток перегородок, выполненных на внешней поверхности реактора. Перемещая направляющие поток перегородки к центру, по крайней мере частично ближе к центральной оси, и одновременно оставляя между направляющей перегородкой и стенкой реактора отверстие, которое дает возможность потоку вращаться, можно получить мощную турбулентность, всасывающую воздух с поверхности в профиле, следующем за направляющими перегородками. Кроме того, по меньшой мере часть направляющих перегородок может располагаться только на участке между смесителем и поверхностью жидкости. Создающее турбулентность действие направляющей перегородки может быть увеличено за счет подгонки должным образом формы перегородки.

Сущность изобретения заключается в том, что используются устанавливаемые подгонкой направляющие поток перегородки достаточной высоты с учетом образования завихрений. Выгодно одновременно использовать по меньшей мере два типа регулируемых перегородок, по крайней мере часть из которых может подгоняться. Расположенная ближе к стенке реактора перегородка образована преимущественно из двух частей, самая дальняя от центра из которых, т.е. расположенная на боковой стороне, закрепляется вокруг находящейся на боковой стороне оси, т. е. на краю направляющей перегородки. В этом случае эффективность вращения жидкости и, следовательно, образования завихрения может быть увеличена путем вовлечения потока в мощное турбулентное движение к создающей завихрение, главным образом неподвижной перегородке, которая представляет собой вторую часть направляющей перегородки боковой стенки.

В дополнение к перегородкам, устанавливаемым главным образом в стенке реактора, реактор может быть оснащен направляющими перегородками, которые преимущественно расположены в оставшемся пространстве между находящимися у стенки направляющими перегородками и смесителем и с помощью которых вращение жидкости может быть увеличено или замедлено в соответствии с данной ситуацией. В принципе эти направляющие поток перегородки неподвижны и преимущественно проходят до участка, расположенного между поверхностью жидкости и смесителем.

Одним из применений реактора изобретения является автоклав, реактор в этом случае обычно имеет так называемую слоистую форму и несколько отделений. Поперечное сечение одного отделения прямоугольное и в вертикальном плане U-образное. Всасывающие газ с поверхности завихрения получаются с помощью аналогичных устройств направляющих перегородок, как было объяснено выше.

Более детально устройство изобретения описано ниже со ссылкой на прилагаемые чертежи, на которых:

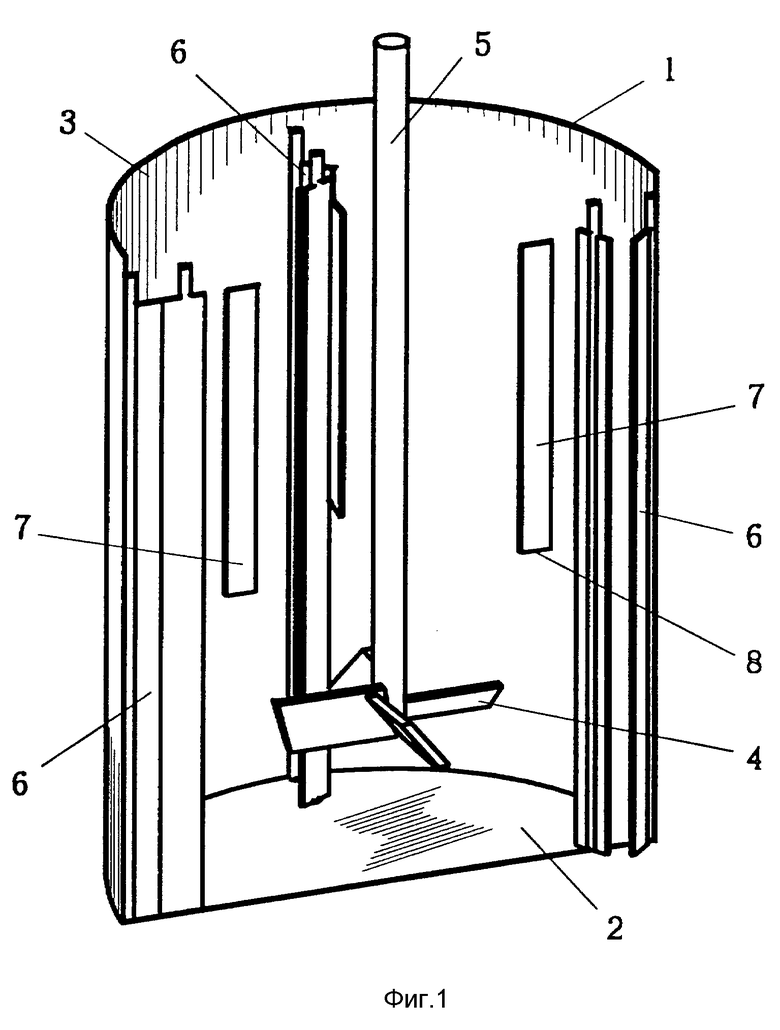

фиг. 1 представляет предпочтительный вариант исполнения образующей завихрения конструкции изобретения в реакторе-смесителе в трехразмерной боковой вертикальной проекции;

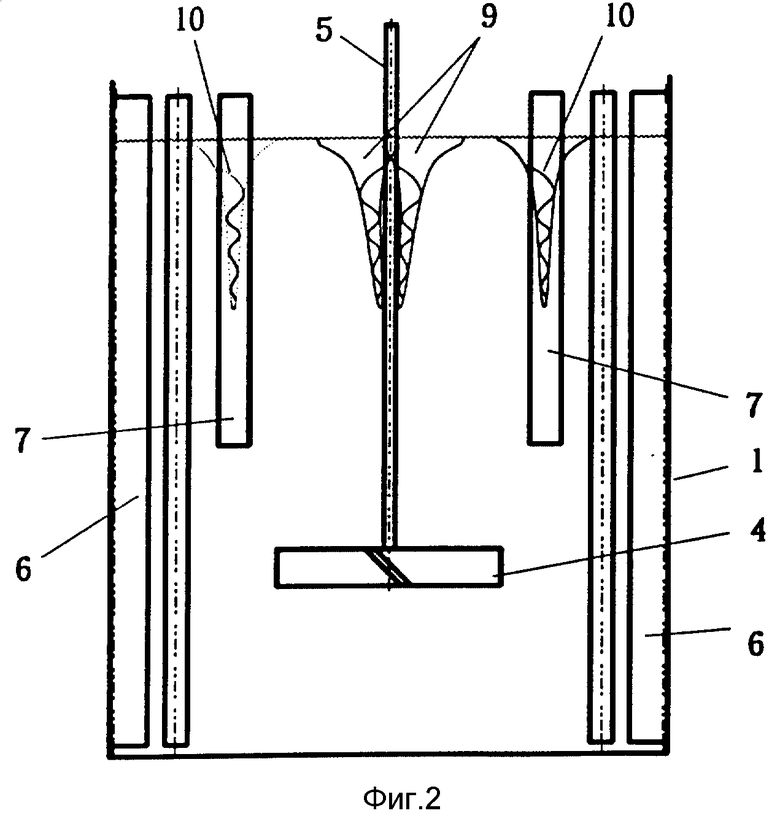

фиг. 2 представляет усиливающую завихрения конструкцию изобретения в боковой вертикальной проекции;

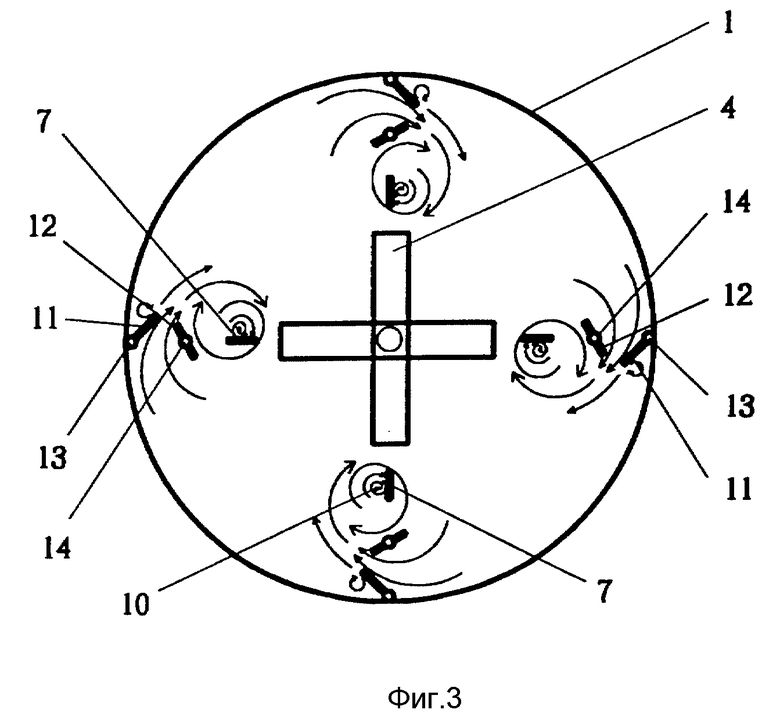

фиг.3 представляет вариант исполнения фиг.2 - вид сбоку;

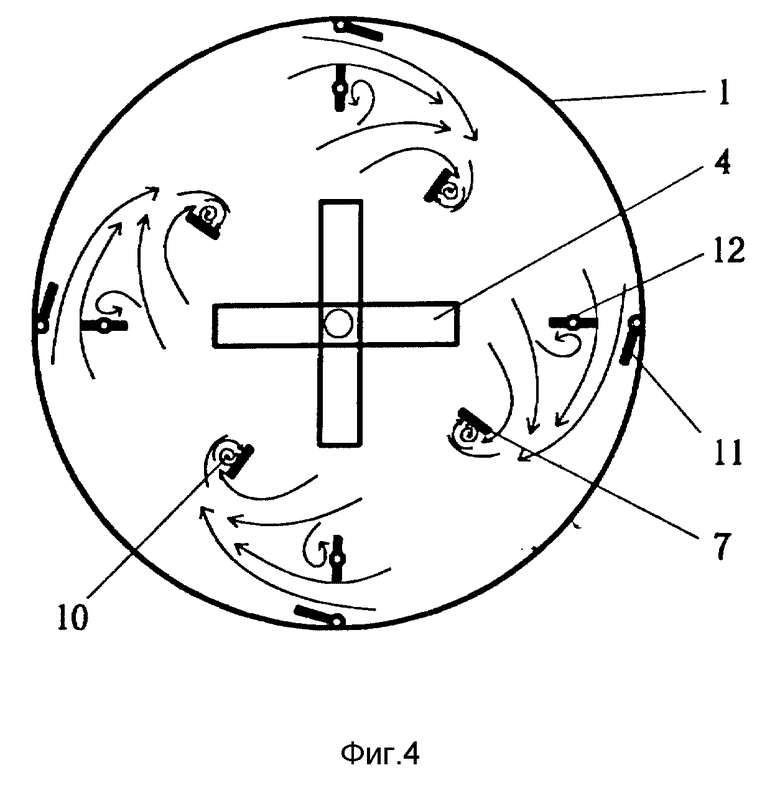

фиг.4 иллюстрирует другую модификацию варианта фиг.1, выполненного с системами четырех направляющих перегородок, вид сверху;

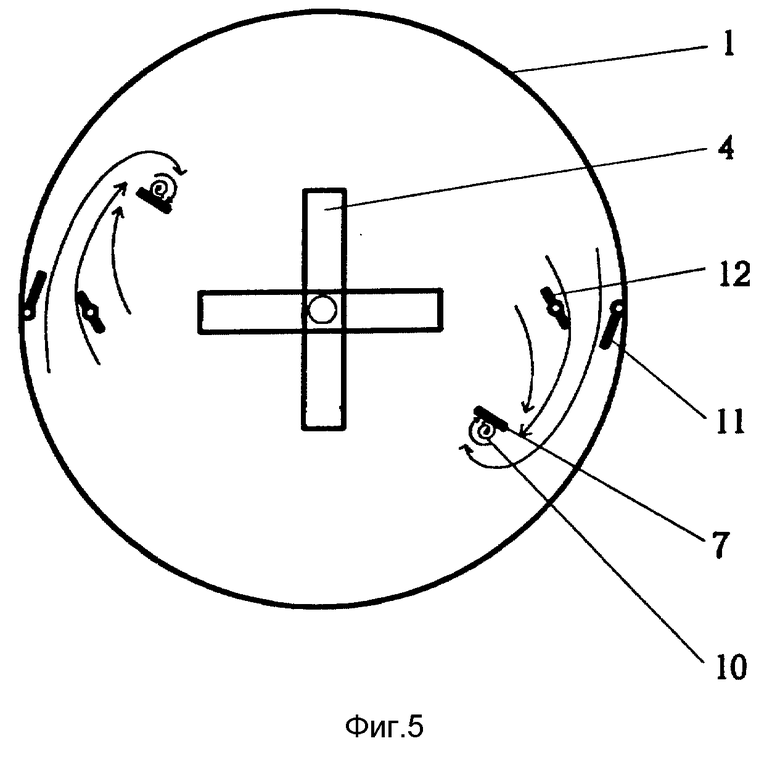

фиг. 5 представляет еще одну модификацию варианта исполнения фиг.1 - реактора, оснащенного системами из двух направляющих поток перегородок, вид сверху;

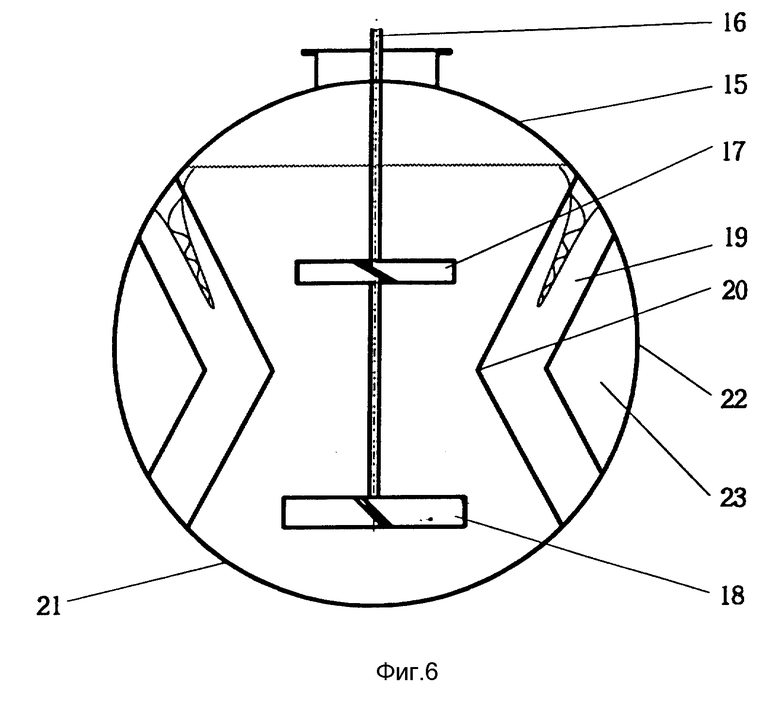

фиг. 6 иллюстрирует вид сбоку применения изобретения для конструкции автоклава;

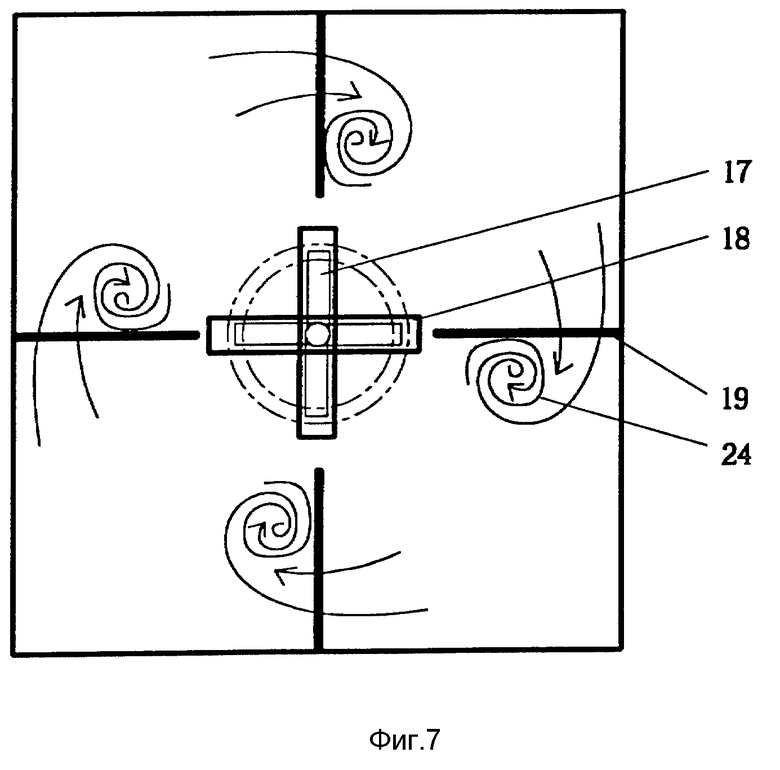

фиг.7 иллюстрирует конструкцию фиг.6, вид сверху.

Представленный на фиг. 1 реактор 1 включает дно 2 и часть 3 цилиндрической стенки. Реактор может быть открытым или закрытым, но крышка не показана на чертеже. Естественно, что реактор может быть какого-либо другого типа также, например углового. Смеситель 4 крепится на валу 5 и, что особенно важно, возле стенки реактора расположены изображенные в качестве примера на чертеже четыре специально сконструированные и обязательно вертикальные направляющие поток перегородки 6, которые идут сверху вниз, по меньшей мере, к смесителю, обычно доходят до дна 2. В пространстве, образованном направляющими перегородками, расположенными на стенке, и установленным обязательно в центральной части реактора валом, выполнены также дополнительные направляющие перегородки 7, которые расположены вертикально в реакторе таким образом, что нижний их край 8 преимущественно остается над смесителем 4, поблизости от него.

На фиг. 2 представлено, как образуется завихрение 3 вокруг вала 5 при вращении смесителя 4, но, в частности, дополнительные перегородки 7 не дают завихрению достичь смесителя. Вместо этого вокруг каждой дополнительной направляющей перегородки 7 образуется отдельное мощное завихрение 10. Центральное завихрение 9 и вызванные дополнительными направляющими перегородками 7 завихрения обеспечивают всасывание с поверхности содержимого реактора внутрь, и таким образом находящийся на поверхности жидкости газ должным образом всасывается в жидкость. Подача газа в реактор не показана отдельно на чертежах, но она осуществляется традиционным способом, например через вал смесителя, а вариант исполнения изобретения представляет конкретно усиление циркуляции газа и всасывания его с поверхности жидкости обратно в жидкость.

Фиг.3 представляет более детально то, что уже очевидно на фиг.1 и 2: располагающиеся у стенки направляющие перегородки 6 образованы из двух элементов 11 и 12, по меньшей мере один из которых крепится подвижно вокруг своей вертикальной регулирующей оси. В изображенном на фиг.3 варианте исполнения положение дальнего от центра элемента 11 регулируется главным образом относительно его оси 13, расположенной на стенке реактора, и ближний к центру элемент 12 направляющей перегородки движется относительно его расположенной по центру регулирующей оси 14. Путем изменения взаимного расположения элементов 11 и 12 направляющей перегородки можно регулировать направление и глубину завихрения, образованного вокруг дополнительной направляющей перегородки. В случае, представленном на фиг.3, элементы 11 и 12 перегородки почти касаются друг друга таким образом, что выходящий через отверстие поток делается резким и узким. Теперь дальность потока явно ограничена, и в непосредственной близости от элементов 11 и 12 направляющих перегородок стенки размещаются дополнительные направляющие перегородки 7.

На фиг.3 дополнительные направляющие поток перегородки 7 расположены радиально в тех же точках, что и направляющие перегородок 6, но положение дополнительных направляющих перегородок относительно основных перегородок у стенки можно регулировать, т.е. они могут быть расположены еще где-нибудь в реакторе. Фиг.4 представляет ситуацию, когда дополнительные направляющие перегородки по-прежнему расположены на участке между направляющими перегородками 6 стенки и смесителем 4, но не на одной и той же линии, что и направляющие перегородки стенки. В этом случае расположенная ближе к центру часть 12 перегородок стенки обязательно параллельна радиусу реактора. Эксперименты показали, что такое расположение приводит к образованию мощных и далеко распространяющихся завихрений, которые способствуют усилению завихрений 10, образующихся за дополнительными направляющими поток перегородками 7.

На фиг.6 и 7 изображено образование завихрений в соответствии с изобретением в закрытом автоклаве, но основные отличительные признаки также применяются и для открытой модели. Как видно на фиг.6, в автоклаве 15 размещены два смесителя 17 и 18 на валу 16. Располагающиеся у стенки направляющие перегородки, состоящие из нескольких частей и описанные в предыдущих вариантах исполнения, здесь скомбинированы в одну, направленную внутрь, колонообразную направляющую перегородку 19. Колено 20 направлено к центру реактора и проходит далее в область между двумя смесителями. Угол колена может изменяться согласно ситуации. Очевидно, что на одном и том же валу можно установить более двух смесителей и в таком случае в реакторе устанавливаются направляющие поток перегородки с коленом по меньшой мере в один интервал между смесителями.

Кроме того, что можно изменять угол колена 20, который к тому же может быть закруглен, и его форму, положение направляющих перегородок в реакторе также подгоняется. В вертикальном направлении направляющие перегородки 19 не выступают, по существу, ниже уровня смесителя 18. Структура 21 с изогнутым дном вместе с несколькими, преимущественно нажимающими вниз смешивающими элементами создает мощную вертикальную турбулентность.

Отличительные признаки пространства 23 потока, остающегося между направляющей поток перегородкой 19 и стенкой 22, соответствуют признакам контроля за потоком, определенным передвижными перегородками 11 и 12. На внешних защитных стенках реактора текущая вверх в пространство 23 жидкость попадает в более сильное турбулентное движение в области колена 20. Жидкость входит в поверхностную часть в турбулентном движении и образует на поверхности завихрения 24, которые всасывают газ в реактор. Тот факт, что возле самого дна реактора нет направляющих перегородок, еще сильное увеличивает турбулентность содержимого реактора, что приводит к увеличению образования подзавихрений.

Хотя описанный выше реактор используется как закрытая установка, он пригоден и для окисления, и для восстановления в тех случаях, когда особенно важно добиться высокой эффективности потребления газа. Например, реактор может быть использован при осаждении сульфида, если осаждение осуществляется путем подачи в реактор сероводорода и, возможно также, некоторого количества растворяющего азота. Использование подобного реактора как открытой установки приводит к эффективному нагнетанию воздуха к содержимому реактора. Реакция может быть также использована для окисления воздухом.

Очевидно, что, наряду с проиллюстрированными на прилагаемых чертежах вариантами исполнения, в пределах области применения изобретения могут быть выполнены также другие конструкции направляющих поток перегородок, благодаря которым газ может эффективно всасываться с поверхности жидкости в жидкую фазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЖИДКОСТНО-ЖИДКОСТНОЙ ЭКСТРАКЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2131470C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МАТЕРИАЛА, СОДЕРЖАЩЕГО ОКСИД ЦИНКА, СИЛИКАТ ЦИНКА И/ИЛИ ФЕРРИТ ЦИНКА | 1994 |

|

RU2126059C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОГАТОГО НИКЕЛЕВОГО ШТЕЙНА | 1994 |

|

RU2126455C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ РЕАКЦИОННОГО ГАЗА И ТВЕРДЫХ ЧАСТИЦ | 1996 |

|

RU2163332C2 |

| СПОСОБ ВЗВЕШЕННОЙ ПЛАВКИ СУЛЬФИДНОГО СЫРЬЯ | 1995 |

|

RU2130975C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ НИКЕЛЕВО-МЕДНОГО ШТЕЙНА | 1995 |

|

RU2142518C1 |

| Установка для диспергирования двух фаз в процессе экстрагирования раствором | 1986 |

|

SU1540648A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕЦИРКУЛЯЦИИ БОЛЕЕ ТЯЖЕЛОГО РАСТВОРА ИЗ УЗЛА РАЗДЕЛЕНИЯ ДВУХ РАЗДЕЛЯЕМЫХ РАСТВОРОВ В УЗЕЛ СМЕШИВАНИЯ | 1997 |

|

RU2181613C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ В УЗЕЛ РАЗДЕЛЕНИЯ ДВУХ СМЕШАННЫХ В ДИСПЕРСИЮ РАСТВОРОВ ПРИ ЭКСТРАКЦИИ ЖИДКОСТЬ-ЖИДКОСТЬ | 1997 |

|

RU2174034C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВРАЩАЮЩЕЙСЯ ОБЖИГОВОЙ ПЕЧИ | 1988 |

|

RU2053474C1 |

Изобретение относится к способу образования регулируемых завихрений и циркуляции газа в реакторе-смесителе. В реактор подают жидкость или суспензию и газ и путем подгонки перегородок, т.е. определенного размещения их относительно смесителя, создают по меньшей мере два завихрения вне вала смесителя для всасывания газа с поверхности суспензии в жидкую фазу. Количество поступающего в реактор активного газа точно соответствует количеству, которое может вместить смеситель без потери мощности, необходимой для смешивания. 2 с. и 9 з.п.ф-лы, 7 ил.

| Устройство для закрепления винта при подъеме талера литографских печатных машин | 1950 |

|

SU91365A1 |

| Аппарат для перемешивания жидких неоднородных сред | 1983 |

|

SU1128972A1 |

| Способ обработки светочувствительных бумаг | 1947 |

|

SU77384A1 |

| US 4454077A, 12.06.84 | |||

| US 4800017 A, 24.01.89 | |||

| 0 |

|

SU200886A1 | |

Авторы

Даты

1999-09-20—Публикация

1995-05-19—Подача