Изобретение относится к области производства дорожных материалов, а именно к способам приготовления битумогрунтобетонов, применяемым в качестве основания или покрытия при устройстве дорожных одежд.

Известны грунты-суглинки, стабилизированные вяжущими, служащие для устройства дорожных одежд (Платонов А.П., Першин М.Н. Композиционные материалы на основе грунтов. - М.: Химия, 1987, с. 36).

Недостатком способа приготовления известных материалов является то обстоятельство, что стабилизация грунта-суглинка сопровождается повышенным расходом вяжущего и сложностью выполнения технологических операций.

Технический результат, на достижение которого направлено создание данного изобретения, заключается в упрощении способа, снижении расхода битума, повышение водо- и морозостойкости и теплоустойчивости битумогрунтобетона.

Поставленный технический результат достигается тем, что в способе приготовления битумогрунтобетона, включающем смешение нагретых битума и грунта-суглинка до 60-80oC, предварительно грунт-суглинок в холодном состоянии смешивают с органоминеральным шламом в количестве 5 - 10% от массы грунта-суглинка, образующимся на предприятиях машиностроения в процессе механической и термохимической обработки подшипников, до равномерного распределения его в грунте-суглинке, затем полученную смесь нагревают до 60 - 80oC, вводят в нее нагретый до 60 - 80oC битум в количестве 7,0 - 8,5% сверх 100% массы грунта-суглинка, а далее полученную смесь перемешивают до получения однородной массы в течение 3 минут.

В способе приготовления битумогрунтобетона использован органоминеральный шлам, образующийся на предприятиях машиностроения в процессе механической и термохимической обработки подшипников и их деталей.

Органоминеральный шлам представляет собой пастообразную массу влажностью 10 - 15%, состоящую на 50 - 70% из минеральной части - высокодисперсных частиц металла, абразива и карбонатов кальция. Остальное - отработанные дизельное, турбинное и цилиндровое масла, ПАВ. Удельная поверхность минеральной составляющей находится в пределах 710 - 770 м2/кг.

Способ приготовления битумогрунтобетона осуществляют следующим образом.

Грунт-суглинок в холодном состоянии смешивают с органоминеральным шламом, образующимся на предприятии машиностроения при механической, термохимической обработке подшипников в количестве 5 - 10 % до равномерного распределения его в грунте-суглинке, затем полученную смесь нагревают до 60 - 80oC, вводят в нее предварительно нагретый до 60-80oC битум в количестве 7,0 - 8,5 % сверх 100 % массы грунта-суглинка, а после этого полученную смесь перемешивают до получения однородной массы в течение 3 минут.

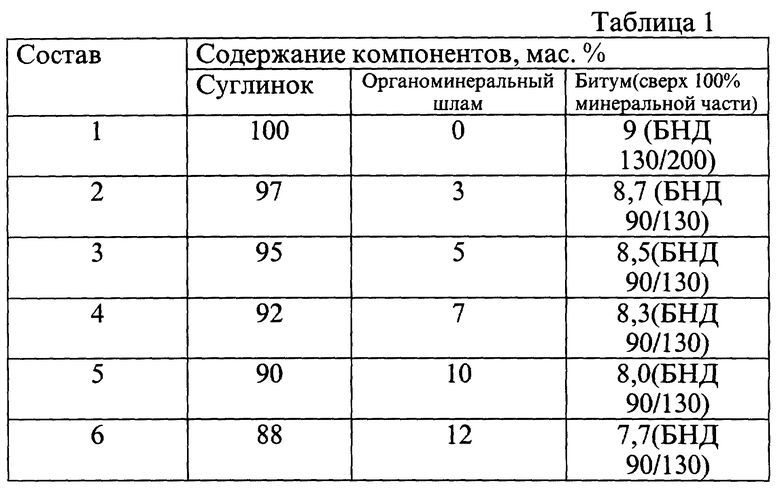

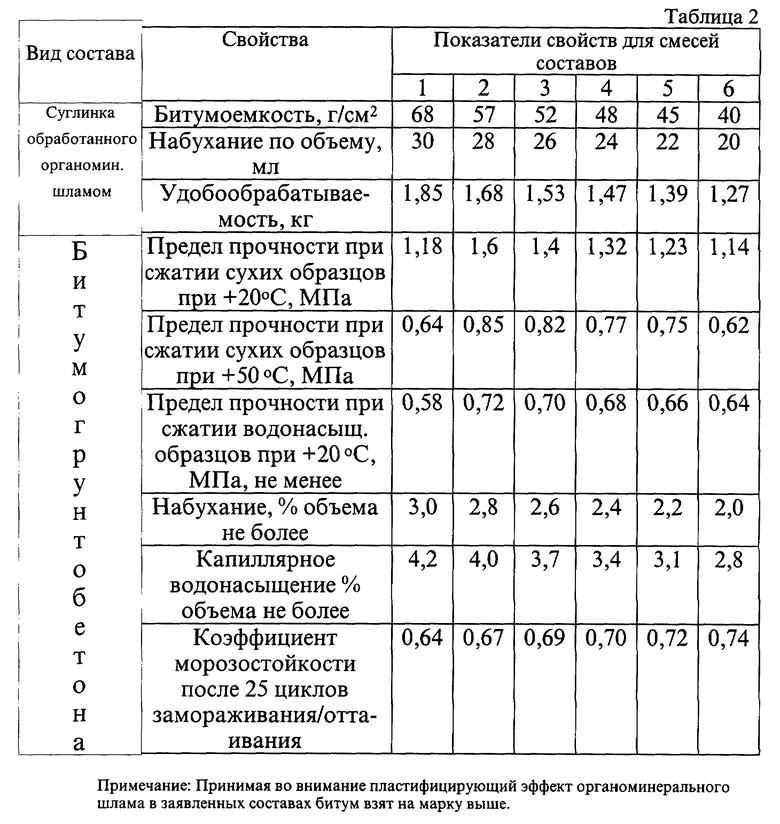

Примеры выполнения способа, свойства грунта-суглинка, обработанного органоминеральным шламом, и полученного битумогрунтобетона приведены в табли. 1 и 2.

Испытание составов битумогрунтобетонов проводилось в соответствии с CH 25-74 (Инструкция по применению грунтов, укрепленных вяжущими материалами для устройства основания и покрытий автомобильных дорог и аэродромов. - М.: Стройиздат, 1975 ).

Как видно из результатов табл. 2, обработка грунта-суглинка органоминеральным шламом способствует улучшению технологических и эксплуатационных свойств битумогрунтобетона: удобообрабатываемости, теплоустойчивости, водо- и морозоустойчивости. При этом снижается расход органического вяжущего - битума. Улучшение показаний удобообрабатываемости грунта-суглинка, обработанного органоминеральным шламом, свидетельствует о коагуляции и снижении липкости - величины когезионных сил сцепления между глинистыми частицами грунта-суглинка. Первое связано с присутствием катионов щелочных металлов, которые создают щелочную среду и стабилизируют отрицательно заряженные глинистые коллоиды в состояние устойчивого золя. Второе - наличием в органоминеральном шламе карбонатов кальция и магния. Кроме того, обработка грунта-суглинка способствует образованию гидрофобных оболочек на глинистых частицах, на что указывает снижение набухания и битумоемкости суглинка. Повышение теплоустойчивости свидетельствует об улучшении процессов смачивания и адгезии битума, особенно к частицам песка (содержание которых превышает 40%) с образованием на поверхности аутогенных пленок из гидроксидов железа и алюминия.

Оптимальные результаты, отвечающие поставленной цели, показаны на составах NN 3,4,5 (табл. 1 и 2). Из анализа результатов следует:

- удобообрабатываемость грунта-суглинка, обработанного органоминеральным шламом, повысилась в 1,5 - 2 раза, а набухание и битумоемкость снизились в 1,2 - 1,5 раза;

- водо- и морозостойкость, теплоустойчивость битумогрунтобетона увеличилась в 1,3-1,5 раза;

- расход органического вяжущего снизился на 7-10%.

Составы 2 и 6 поставленной цели не отвечают. Состав N 2 не дает достигаемого эффекта по перечисленным выше показателям, за счет недостаточного содержания органоминерального шлама. Состав N 6 не может служить предметом изобретения, так как обработка грунта-суглинка органоминеральным шламом в количестве 12% способствует снижению прочности, теплоустойчивости битумогрунтобетона за счет пластифицирующего эффекта (табл. 2).

Таким образом, проведенный заявителем по научно-техническим и патентным источникам информации и выбранный из перечня аналогов прототип позволил выявить отличительные признаки в заявляемом техническом решении, следовательно, заявляемый способ приготовления битумогрунтобетона удовлетворяет критерию изобретению "новизна".

В обнаруженной информации отсутствуют сведения об указанном техническом результате и из нее не выявляются влияние отдельных признаков на достижение технического результата, следовательно данное техническое решение удовлетворяет критерию "изобретательский уровень".

Критерий изобретения "промышленная применимость" подтверждается тем, что предлагаемый способ приготовления битумогрунтобетона на основе обработанного грунта-суглинка органоминеральным шламом, возможно использовать как для нижних, так и для верхних слоев в дорожной конструкции, т.е. расширяется диапазон применения битумогрунтобетонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНО-МИНЕРАЛЬНАЯ СМЕСЬ | 1998 |

|

RU2150440C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМОТЕРМОЛИТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2159748C2 |

| ГОРЯЧИЙ ПЕСЧАНИСТЫЙ АСФАЛЬТОБЕТОН НА АКТИВИРОВАННОМ КВАРЦЕВОМ ЗАПОЛНИТЕЛЕ | 1996 |

|

RU2102355C1 |

| ШЛАМОБЕТОН | 2000 |

|

RU2184808C2 |

| ШЛАМОБЕТОН | 1998 |

|

RU2150546C1 |

| ПЛАСТИЧНАЯ МАСТИКА | 1998 |

|

RU2144935C1 |

| ХОЛОДНЫЙ ПЕСЧАНЫЙ АСФАЛЬТОБЕТОН | 2000 |

|

RU2174498C1 |

| КРОВЕЛЬНАЯ ХОЛОДНАЯ МАСТИКА | 1994 |

|

RU2098442C1 |

| ГИПСОВОЕ ВЯЖУЩЕЕ | 1992 |

|

RU2074136C1 |

| БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2177920C2 |

Способ применим при приготовлении битумогрунтобетонов, используемых в качестве основания или покрытия при устройстве дорожных одежд. Холодный грунт-суглинок предварительно смешивают с органоминеральным шлимом, образующимся на предприятии машиностроения при механической и термохимической обработке подшипников, в количестве 5-10 % от массы грунта-суглинка до равномерного распределения его в грунте-суглинке, затем полученную смесь нагревают до 60-80oC, вводят в нее предварительно нагретый до 60-80oC битум в количестве 7,0-8,5 % сверх 100 % массы грунта-суглинка с последующим перемешиванием полученной смеси до получения однородной массы в течение 3 мин. Достигается опрощение процесса, снижение расхода битума, повышение водо- и морозостойкости и теплоустойчивости битумогрунтобетона. 2 табл.

Способ приготовления битумогрунтобетона, включающий смешение нагретых битума и грунта-суглинка до 60 - 80oC, отличающийся тем, что сначала грунт-суглинок в холодном состоянии смешивают с органоминеральным шламом, образующимся на предприятиях машиностроения при механической и термохимической обработке подшипников, в количестве 5 - 10% от массы грунта-суглинка до равномерного распределения его в грунте-суглинке, затем полученную смесь нагревают до 60 - 80oC, вводят в нее предварительно нагретый до 60 - 80oC битум в количестве 7,0 - 8,5% сверх 100% массы грунта-суглинка, а далее полученную смесь перемешивают до получения однородной массы в течение 3 мин.

| Платонов А.П., Першин М.Н | |||

| Композиционные материалы на основе грунтов | |||

| - М.: Химия, 1987, с.36 | |||

| RU, 2083643 C1, 10.07.97 | |||

| SU, 922221 A, 23.04.82 | |||

| SU, 478091 A, 29.07.75 | |||

| SU, 1404492 A1, 23.06.88 | |||

| SU, 1534030 A1, 07.01.90 | |||

| SU, 1699974 A1, 11.04.89 | |||

| SU, 1013452 A, 23.04.83 | |||

| SU, 617462 A, 25.07.78. |

Авторы

Даты

1999-09-20—Публикация

1998-09-24—Подача