Изобретение относится к составам крупнозернистых бетонных смесей и может быть использовано при изготовлении бетонных и железобетонных изделий и конструкций, подвергающихся знакопеременным деформациям.

Известны бетонные смеси на основе минерального вяжущего, заполнителей, воды и демпфирующей добавки. В качестве таких добавок предложены:

- вспученный перлит (Авт. свид. СССР 313 807, Шахов И. И. , Гранеев В. Г. и др. Легкобетонная смесь для изготовления панелей футеровки промышленных печей, 1971);

- вспученный вермикулит (Авт. свид. СССР 610 818, Комохов П. Г. , Петрова Т. М. , Солнцева В. А. Бетонная смесь. - Бюл. 22, 1978);

- композиция от тонкомолотого керамзита, дробленого горелопородного песка и тонкомолотого известьсодержащего отхода (Авт. свид. СССР 1 255 605, Капитонов С. М. , Бабков В. В. и др. Бетонная смесь, 1986).

Наиболее близким из аналогов является состав бетонной смеси, содержащий цемент, щебень, песок, демпфирующую добавку и воду (см. Капитонов С. М. "Морозостойкость бетонов с демпфирующими добавками", автореферат диссертации на соискание ученой степени к. т. н. , 1987, с. 5-21).

Техническим результатом изобретения, на достижение которого направлено создание нового технического решения, является улучшение удобоукладываемости, повышение прочности бетона на растяжение при изгибе, трещино- и морозостойкости, а также снижение его себестоимости за счет экономии цемента и применения в качестве демпфирующей добавки отхода промышленности, не требующего дополнительной переработки.

Поставленный технический результат достигается тем, что бетонная смесь, включающая цемент, мелкий и крупный заполнитель, воду и демпфирующую добавку, содержит в качестве таковой карбонатный шлам - продукт очистки сточных вод, образующихся на металлургических предприятиях в процессе обезжиривания, анодирования и декапирования лакированной алюминиевой ленты, при следующем соотношении компонентов, мас. %:

Цемент - 10,0-10,9

Щебень - 63,6

Песок - 18,2

Карбонатный шлам - 0,3-1,2

Вода - 7

В бетонной смеси в качестве высокодисперсного компонента пониженной жесткости, выполняющего роль демпфирующих включений, использован карбонатный шлам. Он образуется при очистке и осаждении промывных сточных вод лакированной алюминиевой ленты, которая подвергается обработке щелочью и кислотами в процессе обезжиривания, анодирования и декапирования на металлургических предприятиях.

После отстаивания в специальном резервуаре и сгущения на вакуум-фильтрах карбонатный шлам имеет влажность 60-70% и представляет собой густую пастообразную массу.

В силу условий образования карбонатный шлам - высокодисперсная (Sуд = 500-700 м2/кг) полиминеральная смесь, состоящая (в пересчете на сухое вещество) из аморфных гидроксидов алюминия и железа (20-28%), кальция и магния (20-25%), карбонатов кальция и магния (37-48%), гипса и NaСО3 - остальное. Количественный риоритет за СаСО3 и МgСО3 позволяет отнести его к карбонатному шламу.

Бетон готовился при строго одинаковом водоцементном отношении (В/Ц = 0,62) с добавками карбонатного шлама от 0,17 до 1,68%, который вводился совместно с водой затворения в виде суспензии в предварительно перемешанную до однородного состояния минеральную смесь.

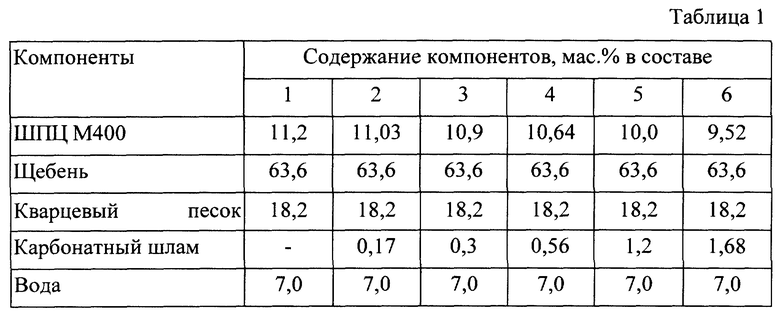

Составы бетонной смеси с добавкой карбонатного шлама приведены в табл. 1

Для сравнения была приготовлена бетонная смесь без добавки.

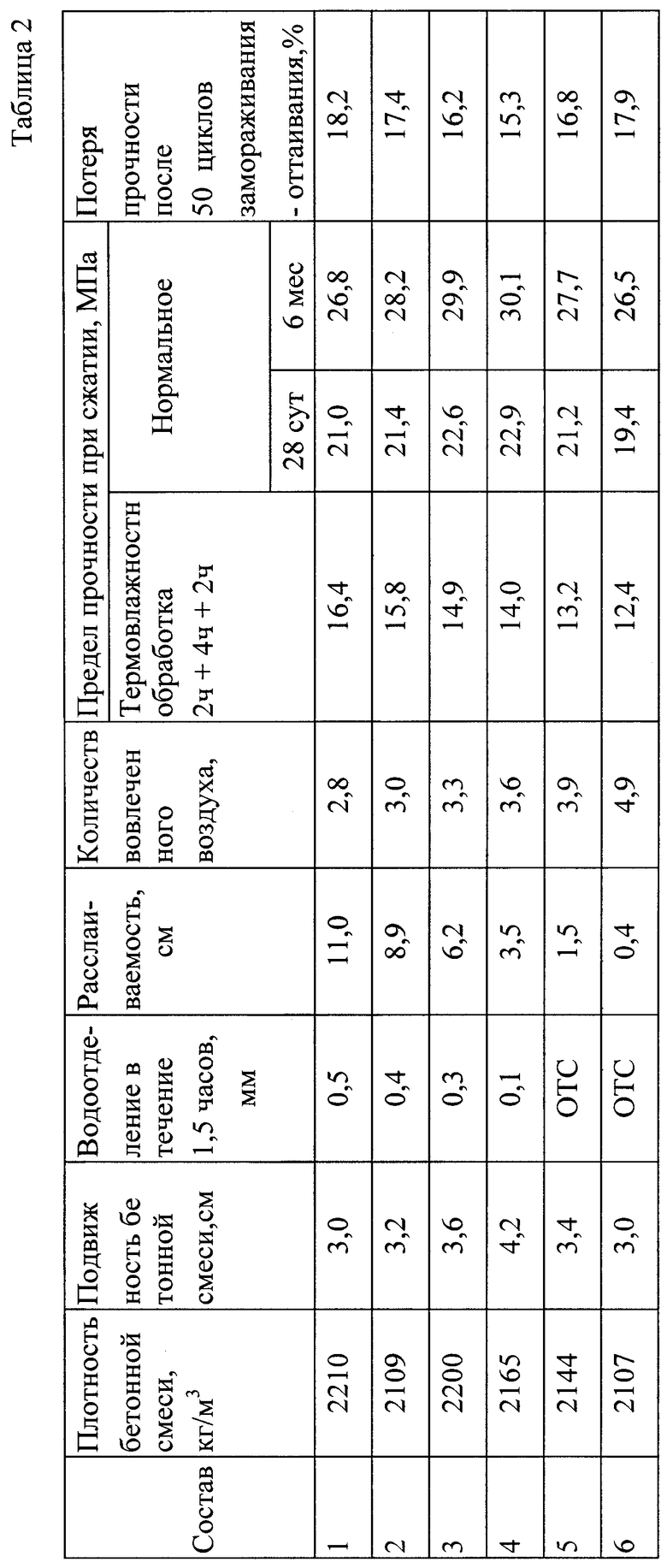

Физико-механические характеристики бетонов с добавкой карбонатного шлама приведены в табл. 2.

Критерием оценки качества добавки служили подвижность, расслаиваемость и водоотделение бетонной смеси, а также количество вовлеченного воздуха. Критерием оценки качества затвердевшего бетона - прочность на сжатие и изгиб.

Испытание бетона на прочность проводилось по ГОСТ 10180-90, бетонной смеси по перечисленным показателям - по ГОСТ 10181.0-10181.4-81.

Как показали результаты испытаний (табл. 2), карбонатный шлам, выступая в роли гидродинамической смазки, существенно снижает водоотделение (с 0,5 до 0 мм) и расслаиваемость (с 11,0 до 0 см), сохраняя тем самым ей подвижность и большую удобоукладываемость. Последнее особенно важно при транспортировании товарного бетона на большие расстояния.

Шлам также оказывает воздухововлекающее действие, что проявляется в снижении плотности бетонной смеси (с 2210 до 2107 кг/м3).

Карбонатный шлам, увеличивая гелевую составляющую шлакопортландцемента, соответствующим образом влияет на кинетику его твердения. В течение первых суток у бетона с добавкой карбонатного шлама несколько снижается набор прочности, но в дальнейшем расхождение в прочности уменьшается. Она не только достигает марочной (20,0 МПа), но даже превосходит ее (22,9 МПа). Характерен и дальнейший набор прочности (27,7-30,1 МПа на 6 мес. твердения).

Бетон с карбонатным шламом превосходит контрольный (без добавки) по показателю морозостойкости. Это связано с проявлением воздухововлекающего эффекта с введением шлама в бетонную смесь (количество вовлеченного воздуха возрастает с 2,8 до 4,9%).

Как известно, воздушные пузырьки служат резервным объемом для замерзания воды без возникновения больших внутренних напряжений в бетоне, что в результате значительно повышает его морозоустойчивость (Защепин А. Н. Применение пластифицирующих и воздухововлекающих добавок в цементные бетоны. - М. : Стройиздат, 1963).

Визуальный осмотр после испытания через год бетонных образцов с заложенной арматурой показал, что добавка карбонатного шлама не оказывает отрицательного влияния на сцепление бетона с арматурой и не вызывает ее коррозии.

Деформативные характеристики бетона с карбонатным шламом определялись на плитах ПТК как одних из самых распространенных видов бетонной продукции.

Плиты испытывали на заводском стенде действием нагрузки 4-х равных сосредоточенных сил, симметрично расположенных относительно продольной оси по схеме однопролетной шарнирно-опертой балки.

На каждой ступени нагружения плиты измеряли приращения продольных и поперечных деформаций, для чего использовали тензометры - индикаторы часового типа.

В процессе испытаний при остановках пресса измеряли относительную ширину раскрытия трещин. По замеренным деформациям определяли и прогиб плиты.

Исследования деформативности плит показало, что бетоны с карбонатным шламом при одинаковом с контрольной плитой 8%-ным армированием (20 А-3 по ТУ Т-84-110) и напряжением (120 МПа) превосходят по трещиностойкости и жесткости бетон без добавки.

Следует отметить, что соотношение между средней и максимальной шириной раскрытия трещин в плитах из бетона с добавкой карбонатного шлама в 1,2-1,3 раза меньше, чем в контрольной.

На основании вышесказанного следует, что бетон с добавкой карбонатного шлама в сжатой зоне, до разрушения растянутой зоны плиты, работает более упруго в отличие от контрольной плиты.

Результаты испытания железобетонных панелей перекрытия ПК8-51-12-150 приведены в табл. 3.

Оптимальные результаты, отвечающие поставленной цели, показаны на составах 3, 4, 5 (табл. 1, 2, 3). Состав 2 не обеспечивает должного улучшения эксплуатационных характеристик, а состав 6 снижает прочностные показатели. В этом случае на прочность отрицательное влияние оказывает вовлеченный воздух. Его содержание в связи с этим ограничивается до 4. . . 5%. Из анализа результатов следует, что:

- прочность бетона на растяжение при изгибе возросла в 1,42-1,64 раза (по прогибу при нагрузке 120 МПа, табл. 3);

- трещиностойкость бетона возросла в 1,24-1,51 раза (по ширине раскрытия трещин при нагрузке 120 МПа, табл. 3);

- морозостойкость бетона возросла в 1,08-1,19 раз (по потери прочности после 50 циклов замораживания-оттаивания, табл. 2);

- расход цемента снизился в 1,03-1,12 раза (по табл. 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМЗИТОБЕТОН НА АКТИВИРОВАННОМ КЕРАМЗИТОВОМ ГРАВИИ | 1997 |

|

RU2150445C1 |

| БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2258052C2 |

| СПОСОБ АКТИВАЦИИ МОЛОТОГО КВАРЦЕВОГО ПЕСКА ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ | 2001 |

|

RU2205811C2 |

| ХИМИЧЕСКАЯ ДОБАВКА В ЦЕМЕНТНЫЙ БЕТОН | 1998 |

|

RU2165395C2 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР ЦЕМЕНТОВ ДЛЯ МОНОЛИТНЫХ БЕТОНОВ | 2001 |

|

RU2205809C2 |

| ШЛАМОБЕТОН | 2000 |

|

RU2184808C2 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1996 |

|

RU2109709C1 |

| БИТУМНО-МИНЕРАЛЬНАЯ СМЕСЬ | 1998 |

|

RU2150440C1 |

| КАРБОНАТОНАПОЛНЕННАЯ ИЗВЕСТЬ ДЛЯ ПРОИЗВОДСТВА ГАЗОСИЛИКАТА | 2001 |

|

RU2207993C2 |

| ГОРЯЧИЙ ПЕСЧАНИСТЫЙ АСФАЛЬТОБЕТОН НА АКТИВИРОВАННОМ КВАРЦЕВОМ ЗАПОЛНИТЕЛЕ | 1996 |

|

RU2102355C1 |

Изобретение относится к составам крупнозернистых бетонных смесей и может быть использовано при приготовлении бетонных и железобетонных изделий, подвергающихся знакопеременным деформациям. Техническим результатом изобретения является улучшение удобоукладываемости, повышение прочности бетона на растяжение при изгибе, трещино- и морозостойкости, а также снижение его себестоимости за счет экономии цемента и применения в качестве демпфирующей добавки отхода промышленности, не требующего дополнительной переработки. Бетонная смесь, включая цемент, щебень, песок, воду и демпфирующую добавку содержит в качестве таковой карбонатный шлам - продукт очистки сточных вод, образующихся на металлургических предприятиях в процессе обезжиривания, анодирования и декапирования лакированной алюминиевой ленты, при следующем соотношении компонентов, мас. %: цемент 10,0-10,9; щебень 63,6; песок 18,2; карбонатный шлам 0,3-1,2; вода 7. 3 табл.

Бетонная смесь, включающая цемент, щебень, песок, демпфирующую добавку и воду, отличающаяся тем, что в качестве демпфирующей добавки она содержит карбонатный шлам - продукт очистки сточных вод, образующихся на металлургических предприятиях в процессе обезжиривания, анодирования и декапирования лакированной алюминиевой ленты при следующем соотношении компонентов, мас. %:

Цемент - 10,0 - 10,9

Щебень - 63,6

Песок - 18,2

Указанный карбонатный шлам - 0,3 - 1,2

Вода - 7

| КАПИТОНОВ С.М | |||

| Морозостойкость бетонов с демпфирующими добавками | |||

| Автореферат на соискание ученой степени к.т.н., РИСИ, 1987, с.5-21 | |||

| ШАХТНАЯ ТОПКА ДЛЯ МНОГОЗОЛЬНОГО ТОРФА | 1922 |

|

SU610A1 |

| Разборный складной глобус | 1921 |

|

SU887A1 |

| Пароперегреватель для паровозов | 1925 |

|

SU698A1 |

| АППАРАТ ДЛЯ РАСПРЕДЕЛЕНИЯ ТОРФА НА СУШИЛЬНОМ ПОЛЕ | 1922 |

|

SU608A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

2002-01-10—Публикация

2000-03-10—Подача