Изобретенье относится к области вакуумного и компрессорного машиностроения и может быть использовано в жидностно-кольцевых машинах, применяемых в химической, целлюлозно-бумажной, горнодобывающей, пищевой, металлургической и других отраслях промышленности, а также в сельском хозяйстве, в системах машинного доения.

Известна жидкостно-кольцевая машина, содержащая корпус с всасывающей и нагнетательной полостями и торцевой крышкой, в которой выполнены всасывающее и нагнетательное окна и отверстие для подвода жидкости, и эксцентрично установленный в корпусе ротор со ступицей и лопатками (А.с. СССР N 1211453, F 04 C 19/00, БИ N 6, 1966).

К недостаткам машины можно отнести невозможность дальнейшего улучшения эксплуатационных показателей, которые ограничены оптимальными соотношениями значений основных конструктивных элементов.

Известна жидкостно-кольцевая машина, содержащая корпус, эксцентрично установленный в нем на валу ротор (рабочее колесо) с лопатками, торцевую крышку с всасывающим и нагнетательным окнами и магистраль подвода рабочей жидкости, причем между внутренней поверхностью корпуса и наружными кромками лопаток рабочего колеса выполнен кольцевой зазор (патент РФ N 2000479, F 04 C 7/00; 19/00, БИ N 33-36, 1993), при этом часть элементов машины выполнена из пластмассы, что позволяет сделать вывод о возможности их изготовления методом литья или прессования.

В конструкции машины использованы инженерные решения, которые не позволяют произвести значительное увеличение КПД - одного из основных эксплуатационных показателей, не увеличивая затрат на изготовление машины.

Задача, решаемая изобретением, заключается в улучшении эксплуатационных показателей жидкостно-кольцевых машин.

Техническим результатом будет повышение КПД жидкостно-кольцевых машин без увеличения затрат на их изготовление.

Для достижения указанного технического результата в известной жидкостно-кольцевой машине, содержащей корпус, эксцентрично установленное в нем на валу рабочее колесо с лопатками, торцевую крышку с всасывающим и нагнетательным окнами и магистраль подвода рабочей жидкости, причем между внутренней поверхностью корпуса и наружными кромками лопаток рабочего колеса выполнен кольцевой зазор увеличивающийся в сторону торцевой крышки со всасывающим и нагнетательным окнами, при этом корпус или его часть со стороны его внутренней поверхности и/или рабочее колесо, или по меньшей мере наружные кромки его лопаток, выполнены литыми или прессованными с технологическими уклонами, а зазор переменного сечения по длине внутренней поверхности корпуса и наружных кромок лопаток рабочего колеса выполнен в виде суммы технологических уклонов.

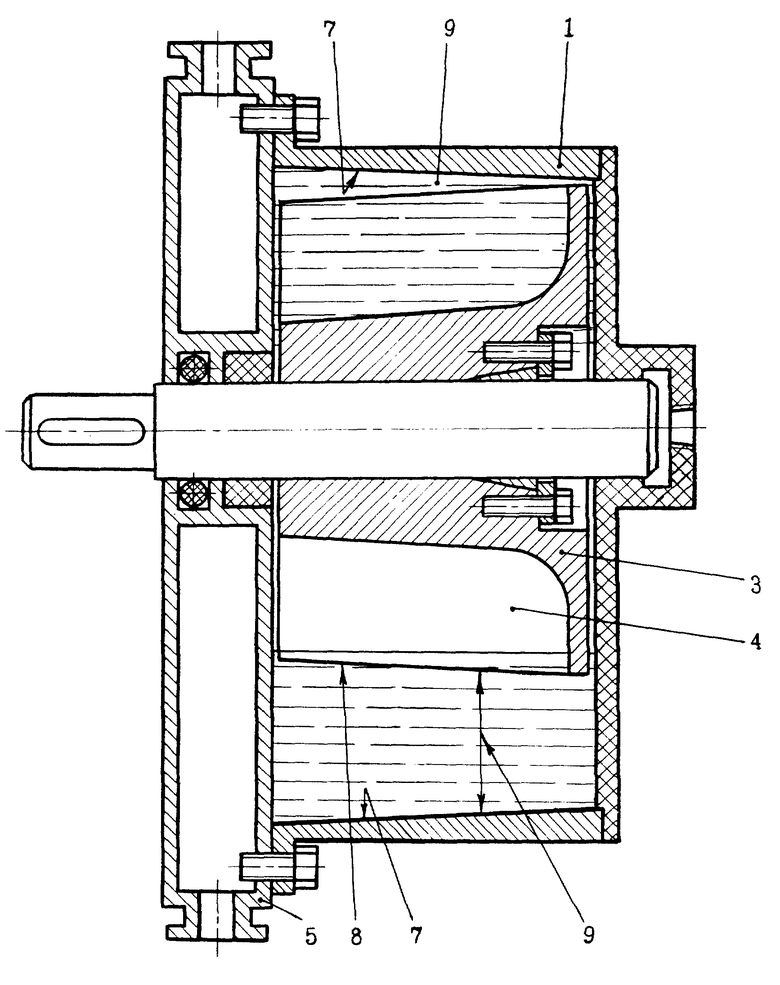

Изобретение иллюстрируется чертежом, на котором показан продольный разрез жидкостно-кольцевой машины.

Жидкостно-кольцевая машина содержит корпус 1, эксцентрично установленное в нем на валу 2 рабочее колесо 3 с лопатками 4, торцевую крышку 5 корпуса 1 с всасывающим и нагнетательным окнами (условно не показаны) и магистраль 6 подвода рабочей жидкости, при этом между внутренней поверхностью 7 корпуса 1 и наружными кромками 8 лопаток 4 рабочего колеса 3 выполнен кольцевой зазор 9, увеличивающийся в сторону торцевой крышки 5 со всасывающим и нагнетательным окнами, при этом корпус 1 или его часть со стороны его внутренней поверхности 7 и/или рабочее колесо 3, или по меньшей мере наружные кромки 8 его лопаток 4, выполнены литыми или прессованными с технологическими уклонами α1 и α2, а зазор 9 переменного сечения по длине внутренней поверхности 7 корпуса 1 и наружных кромок 8 лопаток 4 рабочего колеса 3 выполнен в виде суммы технологических уклонов αΣ= α1+α2.

Жидкостно-кольцевая машина работает следующим образом.

Через магистраль 6 в машину поступает рабочая жидкость, например, вода, заполняя внутреннюю полость корпуса 1. После этого включается двигатель (условно не показан), приводя во вращение эксцентрично установленный вал 2 с жестко закрепленным на нем рабочим колесом 3. Лопатки 4 рабочего колеса 3 разгоняют жидкость на периферию и формируют жидкостное кольцо. На выходе из кольца межлопаточной объем рабочего колеса 3 заполняется воздухом. Происходит транспортировка к нагнетательному окну, где он вытесняется наружу по мере погружения лопаток 4 в жидкостное кольцо.

В процессе перехода лопаток из зоны нагнетания в зону всасывания участок кольцевого зазора 9 между внутренней поверхностью 7 корпуса 1 и наружными кромками 8 лопаток 4 рабочего колеса 3 становится минимальным, вследствие чего жидкость в межлопаточном объеме кольца сжимается и частично вытесняется с усилием в торцевые и радиальные зазоры между деталями. При этом, в ограниченном двумя соседними лопатками 4 объеме, наклонными поверхностями рабочего колеса 3, в том числе кромками лопаток 8, формируется направленное движение жидкости в сторону выхлопного окна. Благодаря этому значительно улучшается вытеснение (выхлоп) газа.

Форма зазора 9 между внутренней поверхностью 7 корпуса 1 и наружными кромками 8 лопаток 4 может быть любой (ступенчатая, клиновая, криволинейная и другие), что зависит от технологии изготовления деталей. Это может быть механическая обработка, литье или прессование. Последние методы позволяют получить кольцевой зазор 9 как сумму αΣ технологических (например, литейных) уклонов α1 и α2. Следует отметить, что зазор 9 требуемой формы может быть получен путем изготовления уклона (или ступенек, или кривой линии и т.д.) как на одной детали (внутренняя поверхность 7 корпуса 1 или наружные кромки 8 лопаток 4), так и на обоих. Литьем или прессованием могут быть получены как детали в целом, так и только внутренняя поверхность 7 корпуса 1 или кромки 8 лопаток 4 рабочего колеса 3 в отдельности. Материал деталей включает широкую номенклатуру от чугуна и стали до разнообразных пластмасс.

Практически была изготовлена жидкостно-кольцевая машина с зазором 9 в форме клина, где αΣ =2o30. КПД машины увеличился приблизительно на 5-6% по сравнению с "классической" (прямоугольный зазор) конструкцией машины.

Использование изобретения позволяет повысить КПД жидкостно-кольцевой машины без увеличения затрат на ее изготовление, что делает это техническое решение предпочтительным для использования в конструкции жидкостно-кольцевых машин, работающих как в режиме вакуумного насоса, так и компрессора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПРОДУКТА, ПРЕИМУЩЕСТВЕННО ЗЕРНА | 1998 |

|

RU2134165C1 |

| Жидкостно-кольцевая машина | 1990 |

|

SU1805224A1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 2001 |

|

RU2213885C2 |

| ЖИДКОСТНО-КОЛЬЦЕВОЙ ВАКУУМНЫЙ НАСОС | 2006 |

|

RU2322613C1 |

| Жидкостно-кольцевая машина | 1988 |

|

SU1643789A1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 2003 |

|

RU2238435C1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 1994 |

|

RU2065998C1 |

| ДВУХСТУПЕНЧАТАЯ ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 2006 |

|

RU2322615C1 |

| МОДУЛЬ НАГНЕТАТЕЛЬНЫЙ ДЛЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 1995 |

|

RU2106537C1 |

| Жидкостно-кольцевая машина | 1987 |

|

SU1521913A2 |

Жидкостно-кольцевая машина может быть использована в различных отраслях промышленности, в том числе в сельском хозяйстве в системах машинного доения. Между внутренней поверхностью корпуса и наружными кромками лопаток рабочего колеса выполнен кольцевой зазор переменного сечения по длине с увеличением в сторону торцевой крышки корпуса со всасывающим и нагнетательным окнами. В результате открываются возможности повышения КПД жидкостно-кольцевых машин и технологичности их изготовления. 1 ил.

Жидкостно-кольцевая машина, содержащая корпус, эксцентрично установленное в нем на валу рабочее колесо с лопатками, торцевую крышку с всасывающим и нагнетательным окнами и магистраль подвода рабочей жидкости, причем между внутренней поверхностью корпуса и наружными кромками лопаток рабочего колеса выполнен кольцевой зазор, отличающаяся тем, что кольцевой зазор выполнен увеличивающимся в сторону торцевой крышки со всасывающим и нагнетательным окнами, при этом корпус или его часть со стороны его внутренней поверхности и/или рабочее колесо, или по меньшей мере наружные кромки его лопаток, выполнены литыми или прессованными с технологическими уклонами, а зазор переменного сечения по длине внутренней поверхности корпуса и наружных кромок лопаток рабочего колеса выполнен в виде суммы технологических уклонов.

| RU 2000479 C1, 07.09.93 | |||

| Способ профилактики и лечения хронических корешковых синдромов | 1991 |

|

SU1831336A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНОГО ПРОТЕЗА | 2016 |

|

RU2713968C2 |

| RU 2062359 C1, 20.06.96 | |||

| Жидкостнокольцевой вакуум-компрессор | 1974 |

|

SU584096A1 |

Авторы

Даты

1999-09-20—Публикация

1998-05-18—Подача