Изобретение относится к способу изготовления зубного протеза или подгонки существующего зубного протеза для включения и крепления на имеющихся оставшихся зубах и/или по меньшей мере на одном имплантате, при этом отдельные зубы и/или имплантаты и/или их остатки образуют удерживающие элементы для зубного протеза.

Как из практики, так и из специальной литературы известны многочисленные, очень различные способы этого вида, которые обеспечивают возможность очень различным образом заменять отсутствующие зубы во рту пациента. Частично эти способы являются очень трудоемкими и дорогостоящими, что приводит к тому, что они до настоящего времени по финансовым или же временным причинам не подходят для отдельных пациентов.

В основу данного изобретения положена задача выполнения способа указанного в начале вида так, что изготовление зубного протеза или подгонка существующего зубного протеза, например, при потере используемого ранее в качестве удерживающего элемента зуба, осуществляется не только с минимальными затратами времени для пациента, но также дополнительно изготовленный таким образом зубной протез является дешевым, соответственно, существующий зубной протез можно максимально использовать дальше.

Способ, согласно изобретению, характеризуется тем, что сначала выполняется оттиск фактического состояния челюсти пациента, и по нему изготавливается эталонная модель, а также рабочая модель, затем рабочая модель фиксируется с возможностью перестановки в фрезеровочном цоколе и ориентируется относительно направления вдвигания во фрезеровочном устройстве, затем на сформированные удерживающие элементы наносятся клеящие поверхности из воска в виде широкополосных скобок, адгезивного моста или т.п., затем соединительная фасонная часть с неподвижно соединенным обеспечивающим параллельность штифтом и/или ретенционным удерживающим элементом после выполненной ориентации относительно направления вдвигания с помощью обеспечивающего параллельность штифта закрепляется с помощью воска, затем образующие зубной протез зубы, пластина для отливки модели, а также другие необходимые части моделируются из воска, или же моделируется уже существующий зубной протез, и затем моделированные элементы снабжаются каналами для литья под давлением, при этом для этого каждый отдельный элемент снабжается отдельным каналом, затем модель заделывается и для удаления воска вываривается, и затем после введения заменяемой матрицы (дублирующей матрицы) в соединительную фасонную часть и обработки внутренних поверхностей формы, а также гипсовой формы, осуществляется литье под давлением в форму с последующим извлечением зубного протеза.

Достигаемое с помощью изобретения преимущество состоит прежде всего по существу в том, что для пациента достаточно лишь одного посещения зубного врача для выполнения оттиска оставшихся зубов его челюсти и лишь одного другого посещения для введения готового зубного протеза. Прежде всего, нет, как правило, необходимости в подготовительных работах на еще имеющихся зубах. Другое преимущество состоит в упрощенном изготовлении зубного протеза в лаборатории, поскольку литье под давлением первичной части и вторичной части, или, соответственно, отливка модели, включая подлежащие замене части, происходит за один рабочий ход. За счет этого возникает, наряду с экономией времени, также значительное уменьшение стоимости. Однако, в частности, также уже имеющийся зубной протез, который может состоять как из пластмассы, так и из металла или, возможно, других материалов, при выпавшем, или, соответственно, потерянном удерживающим зубе, или, соответственно, удерживающем элементе, можно без проблем также с экономией времени и стоимости снова закреплять на другом удерживающем элементе. Кроме того, дополнительно создается возможность очень свободного выбора формы соединительной фасонной части. Так, ее можно выполнять в виде кокиля, в виде конической или параллельной гильзы, или же в виде надвигаемой части, при этом при выполнении существует возможность дополнительно предусмотреть фиксацию фасонной надвигаемой части с помощью так называемого защелкивания. При этом в рамках изобретения предусмотрено также, что первичная часть (коронка с надвигаемой фасонной частью/удерживающий элемент с надвигаемой фасонной частью) и вторичная часть (отливка модели и, возможно, подлежащие расширению зубы) можно изготавливать с помощью поддерживаемых компьютером способов, при этом во вторичной части должно быть запланировано место для приклеивания на надвигаемом корпусе и необходимый для приклеивания зазор (для пассивного приклеивания без напряжений) надвигаемого корпуса, и в котором в последующем после точного позиционирования надвигаемый корпус приклеивается на надвигаемой фасонной части (первичной части).

В предпочтительной модификации изобретения отдельные каналы для литья под давлением могут быть сгруппированы в одно или несколько отверстий для впрыска, за счет чего в последнем случае существует возможность впрыскивания в отдельные каналы для литья под давлением различных пластмасс с различными свойствами.

Кроме того, существует возможность перед процессом литья под давлением выполненной в виде фасонной части соединительной фасонной части вводить в нее специальную матрицу (дублирующую матрицу), с целью обеспечения возможности перед полным изготовлением и вставлением пациенту снова заменять ее и заменять специальной матрицей (фрикционной матрицей).

После выполнения указанных стадий способа, согласно изобретению, как правило, всего лишь необходимо после извлечения очистить разделительную пластину и базальную сторону от возможно излишнего литейного материала и выполнить отделение литейных каналов.

Кроме того, в рамках изобретения может предпочтительно требоваться последующая обработка извлеченного и очищенного зубного протеза для окончательной подгонки на эталонной модели.

Кроме того, в рамках изобретения предпочтительно, когда после ориентации рабочей модели в фрезеровочном устройстве или в измерителе параллельности подлежащая выполнению работа сначала обозначается на рабочей модели, затем на лежащие ниже экватора протеза, т.е. на тыльные места наносится гипсовый уплотнитель, а затем на уплотненные места наносится модельная пластмасса для заполнения этих тыльных мест.

Кроме того, предпочтительно, когда соединительная фасонная часть перед установкой на базальной стороне свободно подгоняется в соответствии с моделью.

Другой предпочтительный ход выполнения способа, согласно изобретению, характеризуется тем, что при моделировании зубов их жевательные поверхности выполняются с помощью отдельно изготавливаемых и устанавливаемых восковых жевательных поверхностей, или вместо этого устанавливаются зубы из воска или изготовленные из пластмассы зубы.

Кроме того, предпочтительно, когда перед заделыванием модели разделительная пластина для дополнительной точной фиксации слегка очищается.

Кроме того, для обеспечения возможности последующего легкого извлечения из формы, целесообразно, что осуществляется обработка внутренних поверхностей формы разделительным средством, таким как, например, изоляция Exaktoform.

Наконец, по тем же причинам целесообразно, когда гипсовые формы снабжаются разделительным средством.

Согласно другому альтернативному варианту выполнения изобретения, при выполненной из металла или состоящей из другого материала соединительной фасонной части заделка подлежащих литью под давлением частей может осуществляться в пригодной для запрессовки термопластов муфельной форме, при этом при применении технологии литья моделей сначала изготавливается рабочая модель из заделочной массы, и в надвигаемый корпус устанавливается требуемая специальная матрица (дублирующая матрица), в то время как при применении технологии удаления материала работа осуществляется непосредственно на эталонной модели, и при этом требуемая специальная матрица (дублирующая матрица) вводится в надвигаемый корпус перед установкой моделей в муфельную форму, затем модели снабжаются каналами для литья под давлением, при этом для этого каждый отдельный элемент снабжается отдельным каналом, и затем модели заделываются в муфельную форму с помощью заделочной массы, затем выжигаются в печи предварительного нагревания, и затем после охлаждения до требуемой для литья под давлением температуры отливаются в пресс-формы, или после охлаждения до комнатной температуры заделывается в кюветку и заливается термопластом, после чего осуществляется извлечение указанным выше образом.

Кроме того, предметом изобретения является соединительная фасонная часть для выполнения указанного способа, состоящая из тела фасонной части, а также одного или нескольких обеспечивающих параллельность штифтов и/или ретенционных удерживающих элементов, которые с помощью промежуточной части неподвижно соединены с телом фасонной части, при этом обеспечивающий параллельность штифт ориентирован параллельно заданному телом фасонной части направлению вдвигания зубного протеза.

При этом в одном предпочтительном варианте выполнения тело фасонной части образовано предусмотренной для оставления в зубном протезе литейной формой.

Однако возможно также, что тело фасонной части выполнено в виде фасонной надвигаемой части.

Наконец, тело фасонной части может быть выполнено также в виде конической или параллельной гильзы, также в виде двойной гильзы для насаживания на корень зуба или на зуб, к которому прикреплен мост.

Ниже приводится более подробное пояснение способа на основании примера выполнения со ссылками на прилагаемые чертежи, на которых изображено:

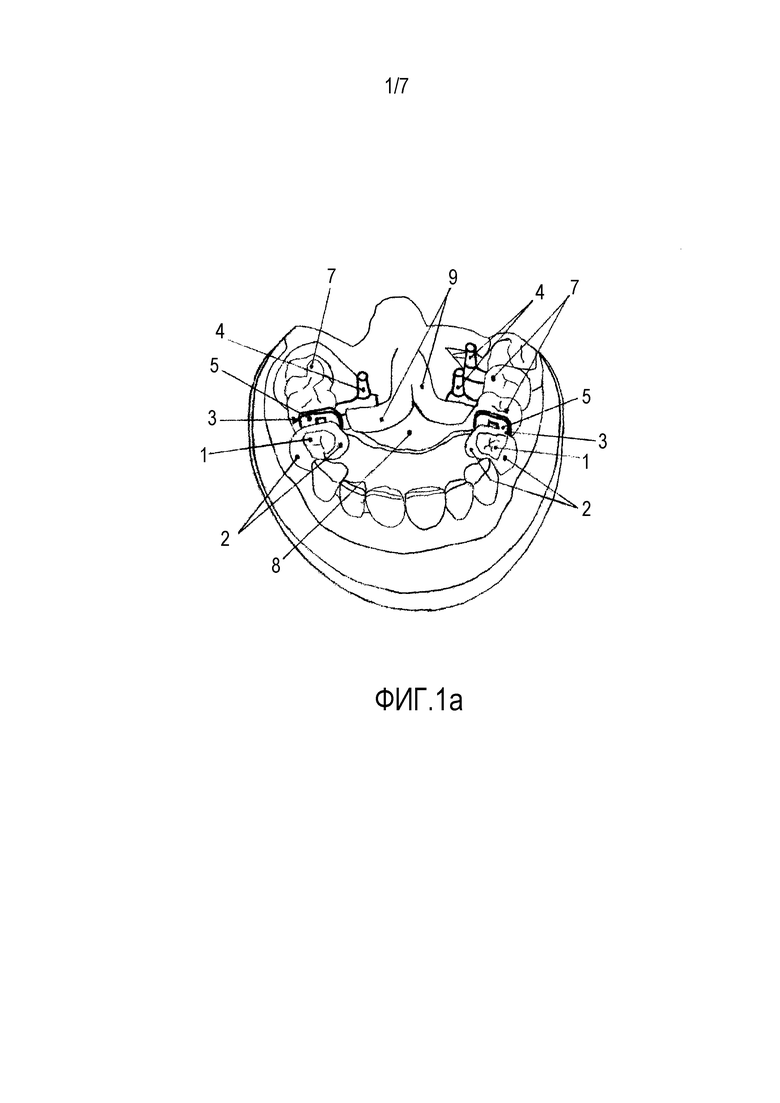

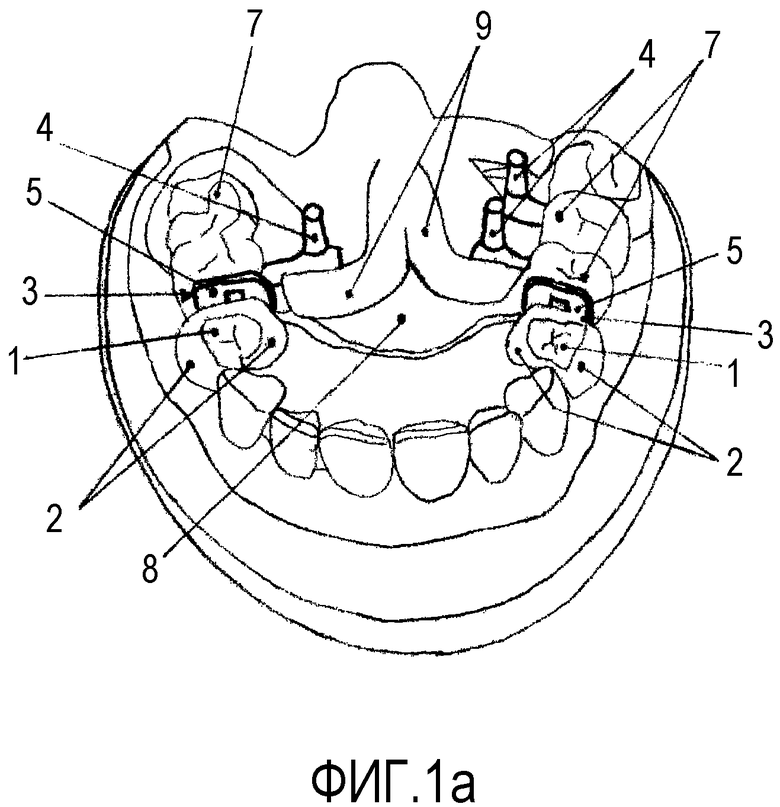

фиг.1а и 1b - изготовленный в соответствии со способом зубной протез, насаженный на эталонную модель для последующей обработки;

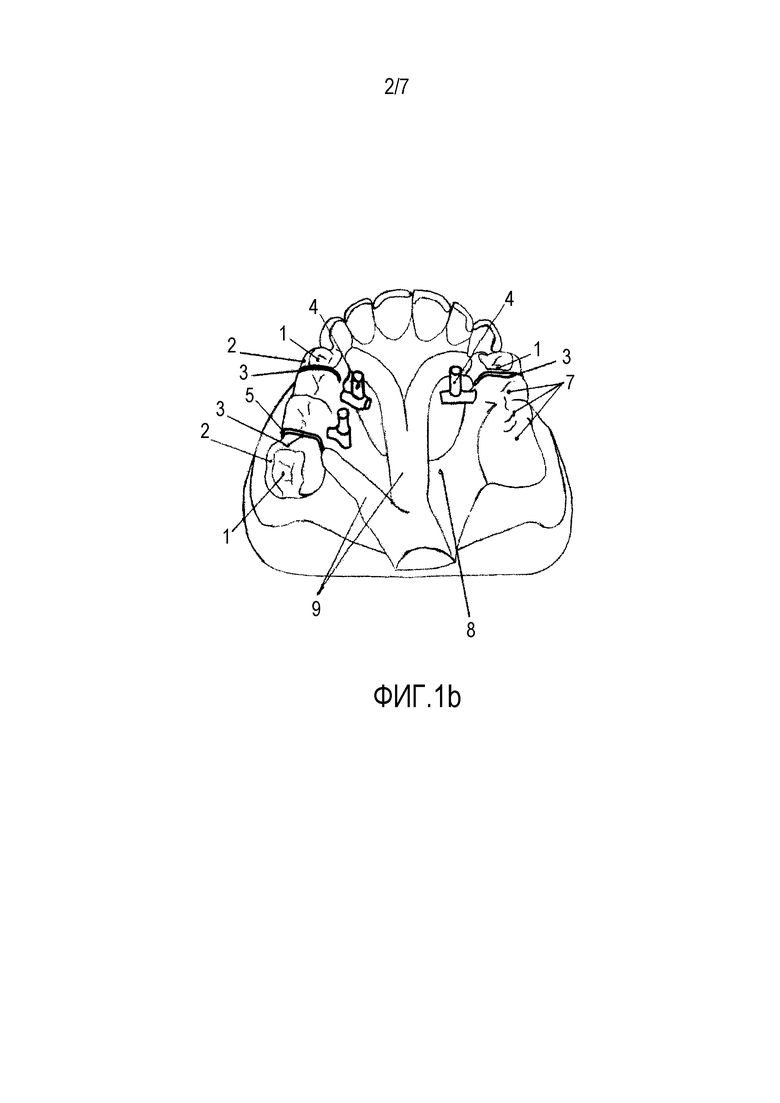

фиг.2 - зубной протез, согласно фиг.1, без цокольной модели, однако с разделением на первичные и вторичные части на соединительных фасонных частях;

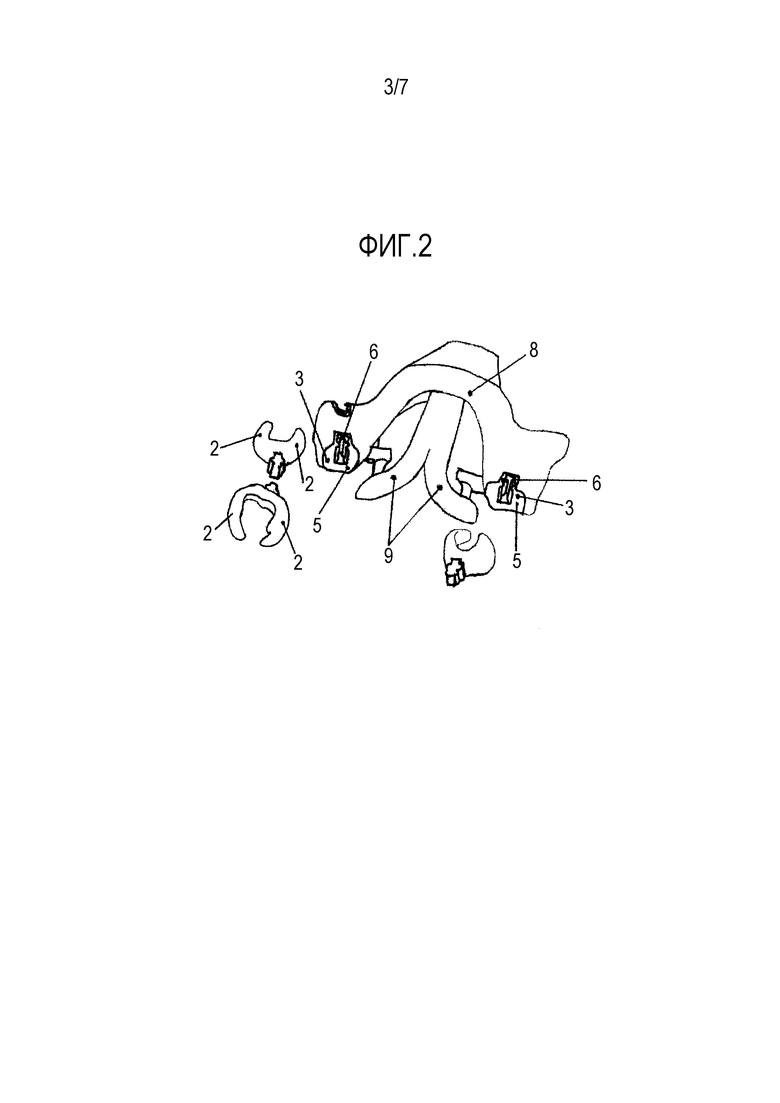

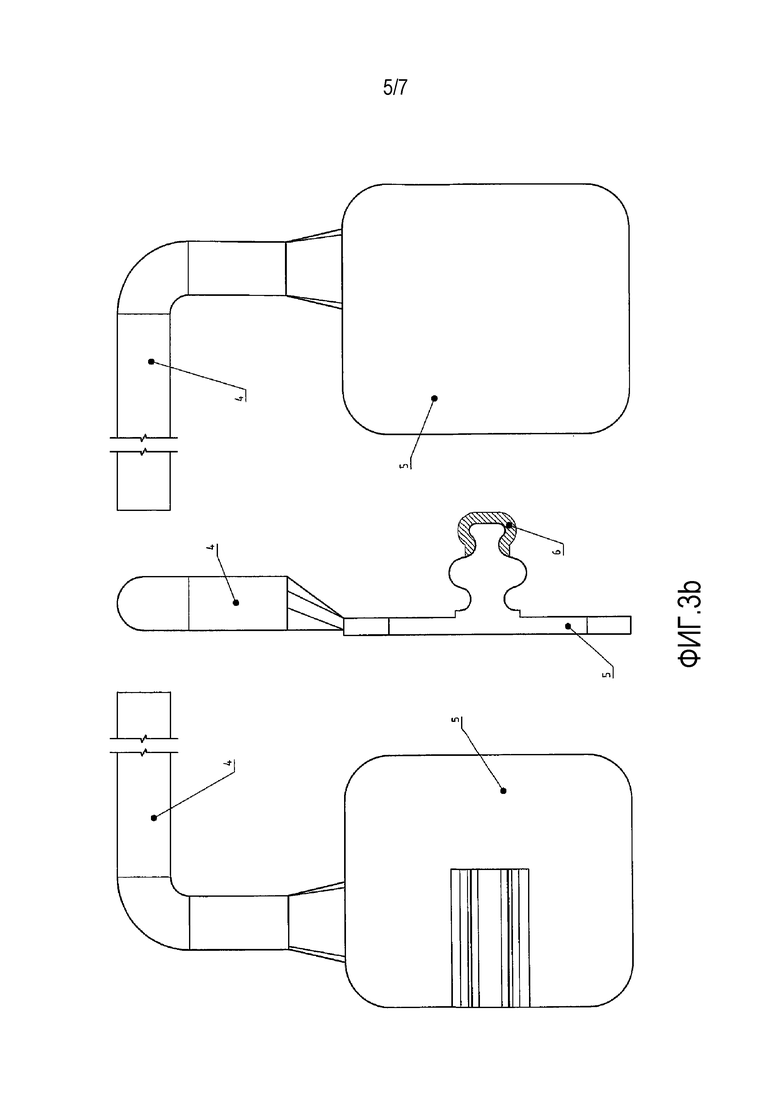

фиг.3 - отдельная соединительная фасонная часть в двух различных вариантах выполнения;

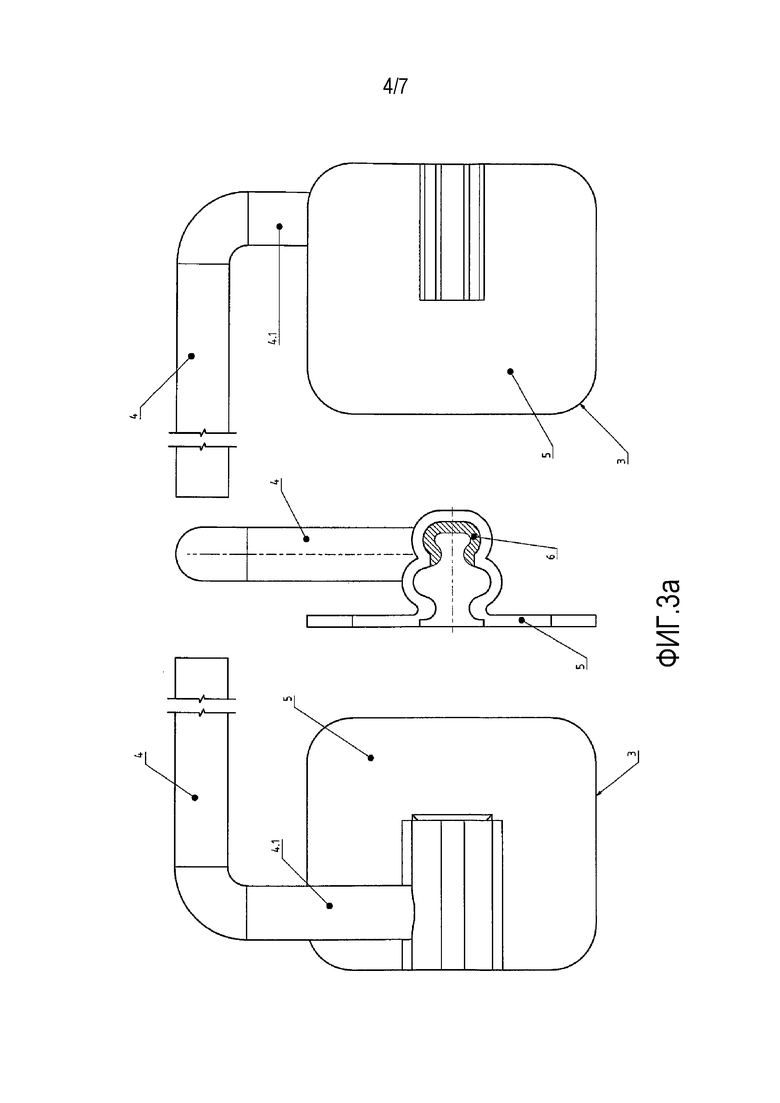

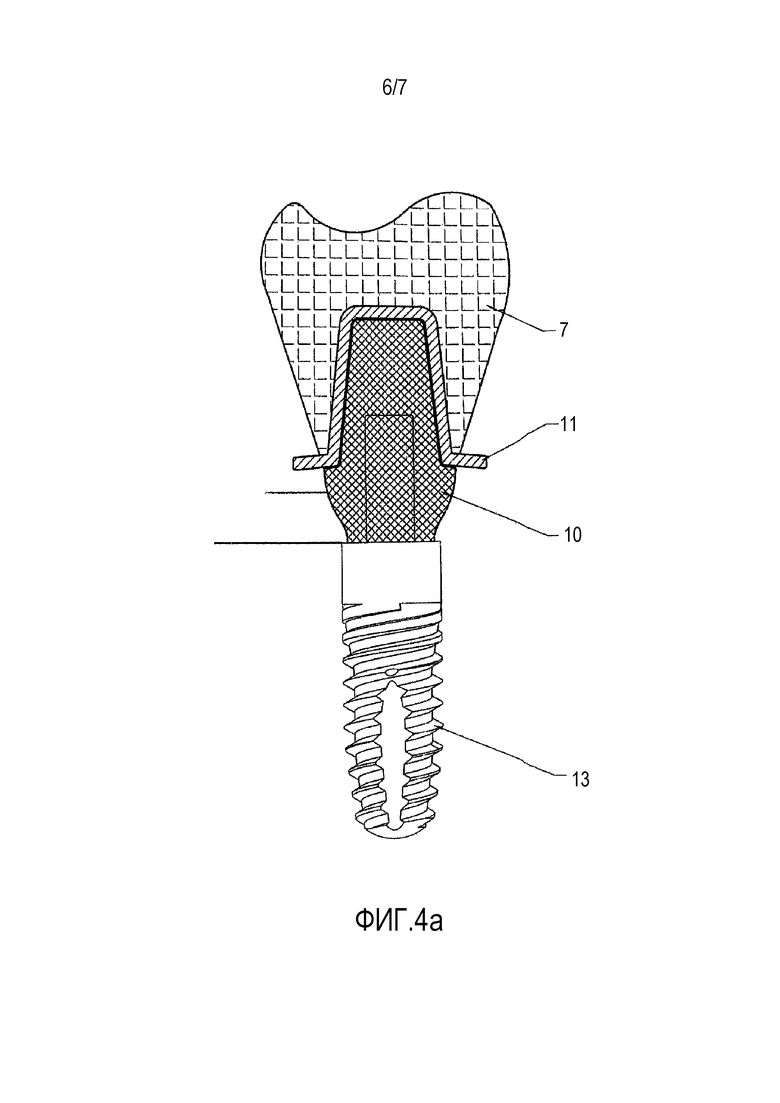

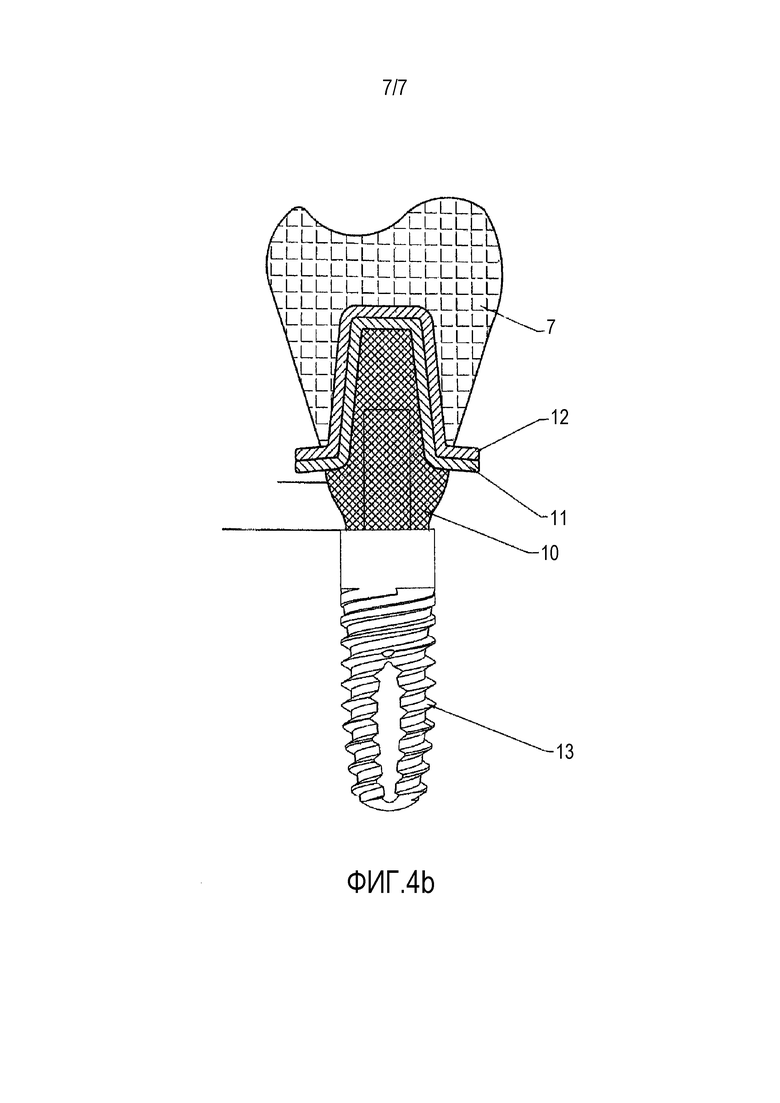

фиг.4 - другая отдельная соединительная фасонная часть также в двух различных вариантах выполнения.

Показанный на чертежах зубной протез предусмотрен для включения и закрепления на имеющихся оставшихся зубах и/или по меньшей мере на одном имплантате. При этом отдельные зубы, соответственно, имплантаты образуют удерживающие элементы для зубного протеза, как показано на фиг.1.

Для изготовления зубного протеза сначала выполняется оттиск фактического состояния челюсти пациента, и с него выполняется эталонная модель и рабочая модель, которая имеет показанную в качестве примера на фиг.1 форму. Рабочая модель фиксируется не изображенным на фигурах образом с возможностью перестановки во фрезеровочном цоколе и ориентируется относительно направления вдвигания в фрезеровочном устройстве или измерителе параллельности.

Затем на удерживающих элементах 1, т.е. на сформированных элементах для закрепления зубного протеза в полости рта пациента (зубах, имплантатах или их остатках), моделируются поверхности 2 приклеивания из воска в виде имеющих широкую поверхность скобок. Однако в зависимости от фактического состояния челюсти может моделироваться также адгезивный мост или т.п. После этого на нем закрепляется с помощью воска соединительная фасонная часть 3 с неподвижно соединенным обеспечивающим параллельность штифтом 4, при этом затем с помощью обеспечивающего параллельность штифта 4 осуществляется ориентация зубного протеза относительно направления вдвигания.

После этого образующие зубной протез зубы 7, литьевая пластина 8 модели, а также другие необходимые части моделируются из воска, а затем моделированные элементы снабжаются каналами 9 для литья под давлением. При этом каждый отдельный элемент снабжается по отдельности каналами 9 для литья под давлением, как это показано в качестве примера на фиг.1.

Затем модель само по себе известным образом заделывается и вываривается или выжигается для удаления воска. Наконец, после введения образующих фрикционную часть 6 матриц в соединительную фасонную часть 3 и обработки внутренних поверхностей формы, а также гипсовой формы, осуществляется литье под давлением в форму с последующим извлечением зубного протеза.

При этом отдельные каналы 9 для литья под давлением, не изображенным на чертеже образом, группируются также в несколько отверстий для литья под давлением, при этом существует возможность впрыска в отдельные зоны различных пластмасс.

После извлечения зубной протез имеет по существу показанную на чертеже форму, так что при выполненной в виде фасонной части корпуса соединительной фасонной части 3 сначала очищается разделительная пластина 5 и базальная сторона от возможно излишнего литейного материала и отделяются имеющиеся литейные каналы 9.

Наконец, извлеченный и освобожденный зубной протез можно подвергать последующей обработке для последующей подгонки на эталонной модели.

В способе, согласно изобретению, для оптимального хода обработки предусмотрены еще другие промежуточные стадии; в частности, обычно после ориентации рабочей модели в фрезеровочном устройстве или измерителе параллельности, подлежащие выполнению работы сначала выполняются на рабочей модели, затем на лежащие под экватором протеза, т.е. тыльные или, соответственно, заходящие друг под друга места наносится гипсовый заполнитель, а затем на заполненные места наносится моделирующая пластмасса для заполнения этих тыльных мест.

Кроме того, при этом целесообразно свободно подгонять соединительную фасонную часть 3 перед установкой на базальной стороне в соответствии с состоянием модели.

В принципе, для обеспечения здоровья пациента следует обращать внимание на достаточное выполнение требований зубной гигиены.

Для упрощения моделирования зубов 7, рекомендуется выполнять их жевательные поверхности с помощью отдельно изготавливаемых и устанавливаемых восковых жевательных поверхностей. Однако вместо этого можно использовать также зубы из воска или изготовленные из пластмассы зубы.

Кроме того, предпочтительно, когда перед заделыванием модели разделительная пластина 5 соединительной фасонной части 3 с помощью моделирующего инструмента слегка очищается для дополнительной точной фиксации.

Наконец, само по себе известным образом целесообразно снабжать внутренние поверхности формы разделительным средством, таким как, например, изоляция Exaktoform, для более легкого извлечения отлитого зубного протеза. Соответственно, гипсовые формы необходимо снабжать разделительным средством.

В другом, не изображенном на чертеже варианте выполнения, в котором используется выполненная из металла или состоящая из другого материала соединительная фасонная часть 3, заделывание подлежащих отливке частей осуществляется в пригодную для прессования термопластов муфельную форму, при этом при применении технологии литья моделей перед этим изготавливается из заделочной массы рабочая модель, которая перед моделированием уменьшается в размере относительно муфельной формы. При этом вводится занимающий место элемент для специальной матрицы (дублирующей матрицы) перед моделированием. В противоположность этому, при применении технологии удаления материала работа выполняется непосредственно на эталонной модели, и при этом удерживающий место элемент для специальной матрицы (дублирующей матрицы) вводится перед заделыванием моделей в муфельную форму. Затем модели снабжаются каналами 9 для литья под давлением, при этом для этого осуществляется подвод по отдельности к каждому отдельному элементу, затем модели в муфельной форме заделываются заделочной массой, а затем выжигаются в печи предварительного нагревания. После охлаждения до требуемой литьевой температуры можно выполнять отливку в пресс-форму, или же после охлаждения до комнатной температуры заделывать в кюветку и заливать термопластом. После этого осуществляется извлечение указанным выше образом.

На фиг.3 показана в качестве примера соединительная фасонная часть, которая может использоваться для выполнения способа, согласно изобретению. Она состоит из тела фасонной части, а также из обеспечивающего параллельность штифта, который через промежуточную часть 4.1 неподвижно соединен с телом фасонной части. При этом обеспечивающий параллельность штифт ориентирован параллельно заданному телом фасонной части направлению вдвигания зубного протеза.

В этом варианте выполнения тело фасонной части образовано предусмотренной для оставления в зубном протезе литейной формой. При этом на фиг.3а соединительная фасонная часть снабжена корпусом, в то время как на фиг.3b вместо этого предусмотрен пуансон, так что тело фасонной части выполнено в виде надвигаемой части.

Наконец, как показано на фиг.4, тело фасонной части может быть выполнено в виде конической или параллельной гильзы 11 для насаживания на корень зуба или на расположенную на имплантате 13 опору 10, при этом, как показано на фиг.4b, возможно также выполнение в виде двойной коронки 11, 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОЛИТЫХ КАРКАСОВ ПРОТЯЖЕННЫХ МОСТОВИДНЫХ ПРОТЕЗОВ С НЕСКОЛЬКИМИ ОПОРНЫМИ КОРОНКАМИ | 2007 |

|

RU2341228C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОСТОВИДНОГО ЗУБНОГО ПРОТЕЗА | 1999 |

|

RU2149599C1 |

| Способ изготовления мостовидных зубных протезов | 1950 |

|

SU92543A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОЛИТЫХ МЕТАЛЛИЧЕСКИХ КАРКАСОВ ДЛЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ МЕТОДОМ ТЕРМОВАКУУМНОЙ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЛИТЬЯ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2010 |

|

RU2429797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2427346C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ЧЕЛЮСТНО-ЛИЦЕВОГО ЭПИТЕЗА | 2022 |

|

RU2796887C1 |

| СПОСОБ ПРОТЕЗИРОВАНИЯ ПОСТРЕЗЕКЦИОННЫХ ДЕФЕКТОВ НЁБА И ПРОТЕЗ-ОБТУРАТОР НЁБА | 2007 |

|

RU2349284C2 |

| Способ изготовления съемного зубного протеза | 2019 |

|

RU2721581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВРЕМЕННЫХ ЗУБНЫХ ПРОТЕЗОВ МЕТОДОМ КОМПЬЮТЕРНОГО ФРЕЗЕРОВАНИЯ | 2010 |

|

RU2463993C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЮГЕЛЬНОГО ПРОТЕЗА С ЗАМКОВЫМИ КРЕПЛЕНИЯМИ | 2015 |

|

RU2593355C1 |

Группа изобретений включает варианты способа изготовления зубного протеза и соединительную фасонную часть для выполнения любого варианта способа, относится к области медицины, в частности к стоматологии, и предназначена для изготовления зубного протеза или подгонки существующего зубного протеза для включения и крепления на имеющихся оставшихся зубах и/или по меньшей мере на одном имплантате. Способ изготовления зубного протеза для присоединения к и крепления на удерживающих элементах для фиксации зубного протеза заключается в том, что сначала выполняют оттиск фактического состояния челюсти пациента и по нему изготавливают эталонную модель, а также рабочую модель, затем рабочую модель фиксируют с возможностью перестановки во фрезеровочном цоколе и ориентируют относительно направления вдвигания во фрезеровочном устройстве или параллелометре. Затем на сформированных удерживающих (1) элементах моделируют клеящие поверхности (2) из воска в виде широкополосных скобок, адгезивного моста. Затем на них закрепляют с помощью воска соединительную фасонную часть (3) с неподвижно соединенным обеспечивающим параллельность штифтом (4) и/или ретенционным удерживающим элементом после выполненной ориентации относительно направления вдвигания с помощью обеспечивающего параллельность штифта (4). Затем образующие зубной протез зубы (7), пластину (8) для отливки модели моделируют из воска и затем моделированные элементы снабжают каналами (9) для литья под давлением, при этом каждый отдельный из элементов снабжают по отдельности, затем модель заделывают и для удаления воска вываривают. После введения заменяемой дублирующей матрицы в соединительную фасонную часть (3) и обработки внутренних поверхностей формы, а также гипсовой формы осуществляют литье под давлением в форму с последующим извлечением зубного протеза. Изобретения позволяют расширить арсенал технических средства указанного назначения. 4 н. и 14 з.п. ф-лы, 4 ил.

1. Способ изготовления зубного протеза для присоединения к и крепления на удерживающих элементах для фиксации зубного протеза, отличающийся тем, что сначала выполняют оттиск фактического состояния челюсти пациента и по нему изготавливают эталонную модель, а также рабочую модель, затем рабочую модель фиксируют с возможностью перестановки во фрезеровочном цоколе и ориентируют относительно направления вдвигания во фрезеровочном устройстве или параллелометре, затем на сформированных удерживающих (1) элементах моделируют клеящие поверхности (2) из воска в виде широкополосных скобок, адгезивного моста, затем на них закрепляют с помощью воска соединительную фасонную часть (3) с неподвижно соединенным обеспечивающим параллельность штифтом (4) и/или ретенционным удерживающим элементом после выполненной ориентации относительно направления вдвигания с помощью обеспечивающего параллельность штифта (4), затем образующие зубной протез зубы (7), пластину (8) для отливки модели моделируют из воска и затем моделированные элементы снабжают каналами (9) для литья под давлением, при этом каждый отдельный из элементов снабжают по отдельности, затем модель заделывают и для удаления воска вываривают, наконец, после введения заменяемой дублирующей матрицы в соединительную фасонную часть (3) и обработки внутренних поверхностей формы, а также гипсовой формы осуществляют литье под давлением в форму с последующим извлечением зубного протеза.

2. Способ по п. 1, отличающийся тем, что отдельные каналы (9) для литья под давлением группируют с образованием одного или нескольких отверстий для литья.

3. Способ по п. 1, отличающийся тем, что перед процессом литья под давлением выполненной в виде фасонной части корпуса соединительной фасонной части (3) в нее вводят дублирующую матрицу для обеспечения возможности ее замещения перед полным изготовлением и вставлением пациенту и замены фрикционной матрицей.

4. Способ по п. 1, отличающийся тем, что после извлечения разделительную пластину (5), предусмотренную на выполненной в виде фасонной части корпуса соединительной фасонной части (3), и базальную сторону очищают от возможно излишнего литейного материала и отделяют литейные каналы (9).

5. Способ по п. 1, отличающийся тем, что извлеченный и очищенный зубной протез подвергают последующей обработке для окончательной подгонки к эталонной модели.

6. Способ по п. 1, отличающийся тем, что после ориентации рабочей модели в фрезеровочном устройстве или в параллелометре подлежащую выполнению работу сначала выполняют на рабочей модели, а затем на лежащие ниже экватора протеза, т.е. на тыльные места наносят гипсовый уплотнитель и затем на уплотненные места наносят моделирующую пластмассу для заполнения этих тыльных мест.

7. Способ по п. 1, отличающийся тем, что соединительную фасонную часть (3) перед установкой свободно подгоняют на базальной стороне в соответствии с моделью.

8. Способ по п. 1, отличающийся тем, что при моделировании зубов (7) их жевательные поверхности образуют с помощью отдельно изготавливаемых и устанавливаемых восковых жевательных поверхностей или вместо этого устанавливают зубы из воска или изготовленные из пластмассы зубы.

9. Способ по п. 1, отличающийся тем, что перед заделыванием модели разделительную пластину для дополнительной точной фиксации слегка очищают.

10. Способ по п. 1, отличающийся тем, что осуществляют обработку внутренних поверхностей формы разделительным средством.

11. Способ по пп. 1-10, отличающийся тем, что гипсовые формы снабжают разделительным средством.

12. Способ по пп. 1-11, отличающийся тем, что удерживающие элементы образуют посредством отдельных зубов, и/или имплантов, и/или их остатков.

13. Способ изготовления зубного протеза, отличающийся тем, что при выполненной из металла соединительной фасонной части (3) заделку подлежащих литью под давлением частей осуществляют в пригодной для запрессовки термопластов муфельной форме, при этом при применении технологии литья моделей сначала изготавливают рабочую модель из заделочной массы, которую перед моделированием уменьшают в размере относительно муфельной формы, и в надвигаемый корпус устанавливают дублирующую матрицу, затем модели снабжают каналами (9) для литья под давлением, при этом для этого каждый отдельный из элементов снабжают по отдельности и затем моделированные элементы заделывают в муфельную форму с помощью заделочной массы, затем выжигают в печи предварительного нагревания и затем после охлаждения до требуемой для литья под давлением температуры отливают в пресс-форме или после охлаждения до комнатной температуры заделывают в кюветку и заливают термопластом, после чего осуществляют извлечение.

14. Способ изготовления зубного протеза, отличающийся тем, что при выполненной из металла соединительной фасонной части (3) заделку подлежащих литью под давлением частей осуществляют в пригодной для запрессовки термопластов муфельной форме, при этом при применении технологии удаления материала работу осуществляют непосредственно на эталонной модели и причем дублирующую матрицу вводят в надвигаемый корпус перед установкой моделей в муфельную форму, затем модели снабжают каналами (9) для литья под давлением, при этом для этого каждый отдельный из элементов снабжают по отдельности и затем моделированные элементы заделывают в муфельную форму с помощью заделочной массы, затем выжигают в печи предварительного нагревания и затем после охлаждения до требуемой для литья под давлением температуры отливают в пресс-форме или после охлаждения до комнатной температуры заделывают в кюветку и заливают термопластом, после чего осуществляют извлечение.

15. Соединительная фасонная часть для выполнения способа по любому из пп. 1-12, состоящая из тела фасонной части, а также одного или нескольких обеспечивающих параллельность штифтов и/или ретенционных удерживающих элементов, которые с помощью промежуточной части неподвижно соединены с телом фасонной части, при этом обеспечивающий параллельность штифт или соответственно ретенционный удерживающий элемент ориентирован параллельно заданному телом фасонной части направлению вдвигания зубного протеза.

16. Соединительная фасонная часть по п. 15, отличающаяся тем, что тело фасонной части образовано предусмотренной для оставления в зубном протезе литейной формой.

17. Соединительная фасонная часть по п. 15, отличающаяся тем, что тело фасонной части выполнено в виде пуансонной надвигаемой части.

18. Соединительная фасонная часть по п. 15, отличающаяся тем, что тело фасонной части выполнено в виде конической гильзы или двойной коронки для насаживания на корень зуба или на опору.

| US 2004238981 A1, 02.12.2004 | |||

| US 4003423 A, 18.01.1977 | |||

| US 5322110 A, 21.06.1994 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МОСТОВИДНОГО ЗУБНОГО ПРОТЕЗА | 1999 |

|

RU2149599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233140C1 |

Авторы

Даты

2020-02-11—Публикация

2016-02-11—Подача